База

.pdfтечение 3 часов.

После выдерживания образцы вынимают из емкости , вытирают фильтровальной бумагой ; одну половину испытывают в мокром состоянии ,

а вторую высушивают до начальной влажности и после испытывают . По остаточной прочностью образцов различают малую , среднюю и повышенную водостойкость клеев.

К основным технологическим показателям клеев относятся: вязкость и жизнеспособность. Вязкость клеев устанавливают по вискозиметру ВЗ- 4 по времени истечения определенного количества / 130 г / клеевого состава из стакана с калиброванным отверстием диаметром 3 мм и измеряют в секундах. Условная вязкость клеев должна находиться в пределах б0 ... 400 с.

Жизнеспособность клея - это время , в течение которого сохраняется его рабочая вязкость . Вязкость клея зависит от количества отвердителя и температуры ¬ туры. Для большинства клеев их жизнеспособность равна 2

часам при 20 ° С.

Существуют следующие виды промышленных клеев для склеивания древесины :

1 . Резорциновый , ФР12 ; смола - ФР12 , отвердитель - параформальдегид

;

2 . Фенолрезорциновий , ФРФ - З0 ; смола ФРФ - З0 , отвердитель -

параформальдегид ; 3 . Алкилрезорциновий , ФР100; смола ФР100 , отвердитель -

параформальдегид ; 4 . Фенольный , КБ- 3 ; смола СФЖ - З01б , отвердитель - керосиновая контакт ;

З.Карбамидний , КФ -3 ; смола по ГОСТ 14231 -VS , отв. - щавелевая кислота

, 10 % -й р - н;

б.Епоксидний , К -133 ; смола по ТУ -6 -06 - 158473 , отв . -

полиэтиленполиамин .

ll.5 . Сборка пакета и запрессовка конструкций.

6 1

После нанесения на плети -заготовки клея технологическим процессом предусмотрены : сбор пакета конструкции из предназначенных для склеивания заготовок , транспортировки их к запресовочным устройствам ,

запрессовка и выдержки под давлением для образования крепких монолитных соединений . При выполнении названных операций особое внимание уделяется продолжительности сборочной операций , которая зависит от вида используемых клеев и температуры.

Время с момента нанесения клея на первую поверхность заготовки до полного обжатия всего пакета называется временем полной сборки и для всех указанных клеев он ограничивается промежутком в З0 ... 40 минут для обеспечения жизнеспособности клея.

Жизнеспособность клея - это время от начала приготовления состава до момента , когда клей начинает загустевать - терять вязкость , при этом затрудняется нанесения клея на материал. Жизнеспособность клеев в клеемешалке колеблется в пределах 2 ... 5 часов. Поэтому время открытой выдержки , намазанных клеем пиломатериалов не должен превышать 5 ... 10

мин . , А время закрытого сбора - не более З0 минут.

Сформированный пакет , мостовым краном со специальными траверсами подают на запрессовку . Для плотного соединения склееваемых поверхностей

, создания тонкого клеевого слоя и получения прочного монолитного поперечного сечения конструкции , необходимо создать равномерное давление по всей поверхности склеивания. Необходимое давление запрессовки зависит от вида клея , его вязкости и качества подготовки склеиваемых поверхностей . Чем выше концентрация и вязкость клеевого раствора , тем выше должен быть удельное давление запрессовки . При склеивании несущих деревянных конструкций оптимальное давление колеблется в пределах 0,5 ... 1 МПа.

Для запрессовки конструкций применяют механические , пневматические и гидравлические прессы . Прямолинейные конструкции чаще запрессовывают при горизонтальном положении клеевых швов с использованием

6 2

пневматических и гидравлических прессов . Наиболее эффективные гидравлические многоцилиндровые прессы , в которых обеспечивается одинаковое давление на все поршни от общего трубопровода гидронасоса .

Время запрессовки зависит от марки клея и вида конструкции : чем сложнее конфигурация , тем больше время выдержки ее под давлением.

11.6 . Заключительная обработка конструкции.

Заключительная механическая обработка включает : фрезерование боковых поверхностей , торцевания конструкций и сверления отверстий под болты и соединительные детали. Чистота поверхности под прозрачные покрытия должна быть не ниже 5 - го класса шероховатости . По этому конструкции фрезеруют на поворотном двустороннем строгальных станка , что позволяет обрабатывать пакет толщиной 12 ... З00 мм.

Для обеспечения долговечности и срока службы деревянных конструкций необходимо их защищать от увлажнения , гниения и возгорания , применяя различные лаки , эмали , антисептики и антипирены .

Так как для изготовления клееных конструкций применяют древесину ,

высушенную до влажности 9 ... 12% , то при эксплуатации конструкций при влажности воздуха ниже 75 % достаточно применять только защитные влагостойкие покрытия. При этом для общественных зданий эстетически целесообразно применять прозрачные лаки, сохраняют текстуру древесины:

перхлорвиниловые , пентафталевые , уретановые , сополимерные .

Лекция - 9 . Предприятия по производству бетонных смесей и

строительных растворов .

12.1 . Общие сведения .

В настоящее время бетонные смеси и строительные растворы готовятся как на стационарных механизированных предприятиях , так и в условиях строительных площадок на сборно - разборных и передвижных установках .

Средний уровень комплексной механизации производства бетонных смесей в

6 3

1993-1994 гг на предприятиях составил 86 % для бетонных смесей , а

строительных растворов - 41%. Средний уровень автоматизации производства был значительно ниже и колебался в пределах 18 ... 30% , и

лишь на отдельных автоматизированных предприятиях он достигал 70 % и

более.

Себестоимость производства бетонных и растворных смесей на предприятиях мощностью 100 ... 200 тыс. м в год была ниже на 15 ... 20 % по сравнению с их изготовлением на децентрализованных установках производительностью до 10 тыс. м в год. При этом трудоемкость производства и удельные капитальные вложения сокращаются не менее чем в 2 раза , а приведенные затраты на производство продукции уменьшаются почти на 20 %.

Вусловиях рассредоточенности строительства / мелиоративного ,

гидротехнического , водохозяйственного , дорожного / широко применяются сборно - разборные и передвижные бетоносмесительные установки. При этом расширяется область использования сухих бетонных и растворных смесей,

которые готовят на инвентарных дозирующих установках и транспортируемых на строительные объекты в автобетоносмеситель и специальной таре небольшими порциями. Применение сухих смесей и автобетоносмесителей позволяют отказаться от устройства маломощных приобъектных смесительных установок , повысить качество бетона и раствора , расширить их номенклатуру , повысить производительность труда

, уменьшить приведенные затраты .

12.2 . Классификация и состав предприятий .

Бетонные смеси и строительные растворы изготавливаются централизованным способом на районных заводах или на приобъектных сборно - разборных и передвижных установках . В первом случае достигается более высокая степень механизации всего технологического процесса ,

снижается себестоимость приготовления смесей , сокращается количество механизмов за счет их лучшего использования , значительно сокращаются

6 4

трудовые затраты и потери материалов , улучшаются условия хранения материалов , контроль качества продукции , растет культура производства .

Децентрализованные бетоносмесительные установки изготавливаются в виде сборно - разборных конструкций для их быстрого монтажа и демонтажа для перемещения в новый район строительства. Передвижные установки используют преимущественно при строительстве линейных сооружений :

железнодорожных , шоссейных магистралей , линий электропередач ,

газопроводов , в сельском строительстве . Передвижные установки по приготовлению сухих смесей и товарного бетона могут размещаться на железнодорожных платформах , баржах , пневмоколесных шасси.

Приготовление бетонов из сухих смесей выполняется в автобетоносмесите на пути движения к строительной площадке , что повышает качество бетонной смеси , уменьшаются потери материалов и приводит к большей производительности труда .

По производительности бетоносмесительные предприятия подразделяется на предприятия малой, средней и большой мощности . К бетоносмесительным предприятиям малой мощности относятся сборно - разборные и передвижные установки , снаряженные бетономешалками со смесительными барабанами емкостью по загрузке 100 и 250 л , производительностью до 40 тыс. м

бетонной смеси в год , срок работы которых на одном месте не превышает 1

... 2 года .

Бетоносмесительные предприятия средней мощности - стационарные и сборно - разборные с годовой производительностью до 120 тыс. м бетонной смеси эксплуатируются 10 лет и более , снабженные бетономешалками емкостью 500 , 750 , 1200 и 1500 л .

Бетоносмесительные предприятия большой мощности ,

производительностью более 120 тыс. м бетонной смеси в год , оснащенные бетономешалками емкостью 2400 и 3000 л - это стационарные ,

высокопроизводительные заводы товарного бетона районного значения. В

отдельных случаях при строительстве крупных промышленных и

6 5

гидротехнических объектов они могут иметь временный характер и эксплуатироваться несколько лет. В общем случае радиус обслуживания районного предприятия ограничивается сроком жизнеспособности и пластичности бетонной смеси и при хороших дорогах не превышает 15 ... 25

км .

К растворосмесительным предприятиям малой мощности относятся установки мощностью до З0 м раствора в смену , оснащенные передвижными растворомешалках емкостью 80 ... 100 л .

Растворосмесительные предприятия средней мощности производительностью до 120 м раствора в смену снаряженные растворомешалках емкостью 100 ... 325 л .

Растворосмесительные заводы большой мощности производительностью до

300 м в смену раствора , снабжаются растворомешалках емкостью от 750 до

1000 л .

В зависимости от способа приготовления раствора и вида используемого извести растворосмесительные предприятия подразделяются на: а /

предприятия , работающие на известняковом тесте ; б / предприятия,

работающие на молотом негашеной извести .

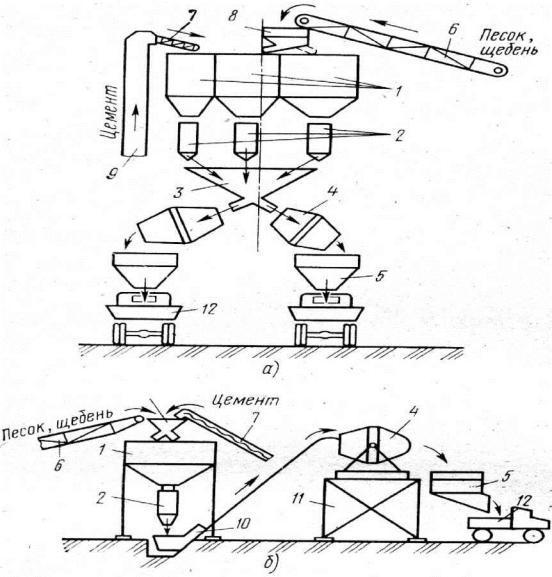

Различают бетонорастворосмесительные предприятия с вертикальным и горизонтальным размещением технологического оборудования , но наибольшее распространение получила вертикальная схема , при которой составляющие материалы один раз подаются на необходимую высоту и далее под действием гравитационных сил поступают вниз , проходя через все технологические посты / рис. 12.1 / . Установки данного типа более компактные , но достигают значительной высоты / 20 ... 30м / , что затрудняет их монтаж и демонтаж , их применяют на предприятиях средней и большой мощности с продолжительностью работы на одном месте больше двух лет.

Горизонтальная схема / рис. 12.16 / . предусматривает двух - и трехкратный подъем сырья. Основное технологическое оборудование в этом случае

6 6

размещается непосредственно на грунте и поэтому не требует устройства специальных фундаментов и других несущих конструкций , в отличие от вертикальной схемы ¬ мы компоновки оборудования / рис. 12.1 / .

Необходимость многократного подъема компонентов бетонной смеси требует устройства дополнительных транспортных устройств ( ленточных конвейеров , вертикальных элеваторов и др.). . Поэтому по горизонтальной схеме проектируются , как правило , установки небольшой производительности и с малым сроком эксплуатации на одном месте.

Разовые капитальные затраты на устройство бетоносмесительных предприятий по вертикальной схеме выше, а эксплуатационные расходы -

ниже , чем у предприятий с горизонтальной схеме компоновки оборудования.

По принципу действия бетоносмеситльные установки подразделяются на циклические и непрерывные . На установках циклического действия применяются смесители периодического действия и порционные дозаторы , а

на установках непрерывного действия - смесители и дозаторы непрерывного действия .

В зависимости от степени механизации производственными процессами ,

связанные с транспортировкой сырья и приготовлением бетонных и растворных смесей , различают : а / установки механизированные ; б /

автоматизированы. На механизированных установках управления механизмами осуществляется вручную операторами непосредственно на рабочих постах , а на автоматизированных - управление всеми операциями осуществляется автоматически с центрального пульта управления.

Состав предприятия по производству бетоносмесительных смесей проектируется в зависимости от номенклатуры выпускаемой продукции ,

условий размещения предприятия , вида внешнего транспорта , условий энерго-и водоснабжения и других факторов.

6 7

Рис . 12.1 . Схема технологического оборудования бетоносмесительного предприятия:

а - вертикальная ; б - горизонтальная ; 1 - расходные бункера цемента и нерудных заполнителей ; 2 - дозаторы ; 3 - сборный бункер ; 4 -

бетономешалка ; 5 - бун -кер - накопитель ; 6 - ленточный транспортер ; 7 -

шнек ; 8 - загрузочная поворотная воронка ; 9 - ковшовый элеватор ; 10 -

скиповый подъемник; 11 - эстакада ; 12 - транспортные средства.

Типичное предприятие по производству бетонных смесей и строительных растворов включает в себя: 1 / смесительный цех с бункерным и дозирующим отделениями ; 2 / склад цемента; 3 / состав крупного заполнителя ; 4 / склад мелкого заполнителя ; 5 / склад химических добавок с погрузочно -

6 8

разгрузочными устройствами ; б / котельную ; 7 / компрессорную ; 8 /

трансформаторную подстанцию ; 9 / транспортные устройства ; 10 /

ремонтно - механическую мастерскую ; 11 / электроремонтный мастерскую ; 12 / лабораторию контроля качества; 13 / административно -бытовые службы

.

В отдельных случаях предприятия товарного бетона могут включать в себя установки обогащения нерудных заполнителей : дробильно -сортировочные и промывочные , а растворосмесительные предприятия - отделение тушения или помола извести.

12.3 . Основы технологии и организации на бетонорастворосмесительных предприятиях

12.3 . 1 . Бетоносмесительные предприятия .

механизированные , автоматизированные бетоносмесительные установки башенного типа / с вертикальной компоновкой оборудования / с

бетоносмесителями циклического действия емкостью от 500 до 1500 л , одно-

, двух - и трехсекционные производительностью от 20 до 210 м / час.

Установки с бетоносмесителями емкостью 2400 л имеют производительность при четырех смесителях 240 м / час. , При восьми - 500 м3/час . Кроме того ,

выпускается установка с горизонтальным размещением оборудования с двумя бетоносмесителями емкостью 500 л каждый.

Приготовление бетонной смеси на заводах циклического действия осуществляется в гравитационных бетоносмесителей или в смесителях принудительного действия . Но производство бетонной смеси в гравитационных бетоносмесителей не позволяет достичь достаточной однородности приготавливаемой смеси , что приводит к неполному использованию активности цемента. Поэтому в бетоносмесителях гравитационного типа возможно только приготовления пластичных бетонных смесей на плотных заполнителях . Указанные недостатки в значительной степени ликвидируются при применении вибробетономишалок и бетоносмесителей принудительного действия / лопастной , роторных ,

6 9

шнековых / .

Рядом с заводами циклического действия большое применение получили бетоносмесительные заводы непрерывного действия, используют два способа производства бетонных смесей. По первому способу отдозированные сухие материалы при помощи транспортера поступают в бетоносмеситель непрерывного действия , где происходит их перемешивание и закрытых водой. При втором способе сначала выполняется раздельное приготовления цементного молока в шнековом смесителе , откуда оно попадает в вертикальный бетоносмеситель , куда одновременно подают отдозированных смесь заполнителей . По второму варианту удается получить более однородную и плотную бетонную смесь.

В настоящее время широко используют типовые проекты заводов непрерывного действия по производству бетонных смесей стационарного ,

сборно - разборного и передвижного типов . Так для строительства с масштабной необходимости одномарочных бетонов / покрытием ,

аэродромное строительство и т.п. / эффективны бетоносмесительные установки непрерывного действия производительностью 5 , 30 и 60 м3 .

В условиях гидротехнического строительства наиболее эффективны сборно -

разборные бетоносмесительные установки непрерывного действия производительностью

90 ... 120 м / час. , Оборудованы дозаторами непрерывного действия и системой автоматического управления / рис.12.2 и рис .12.3 / .

Разновидностью бетоносмесительных предприятий непрерывного действия являются заводы , работающие по струйной технологии , где цементно -

песчаная смесь перемешивается сжатым воздухом, создает две воздушно -

материальные струи , которые движутся навстречу друг другу. Опыт эксплуатации бетоносмесительных заводов непрерывного действия обнаружил , что капитальные и эксплуатационные затраты на них ниже , чем на заводах циклического действия . Простота конструкций этих заводов позволяет быстро выполнять их монтаж и демонтаж при перебазировании ,

7 0