- •1. Службове призначення і класифікація корпусних деталей.

- •6. Розмітка заготовок.

- •4. Вибір технологічних баз при обробленні станин.

- •7. Чистове оброблення заготовок станин.

- •8. Викінчувальне оброблення напрямних.

- •2. Матеріали і способи отримання заготовок.

- •3. Вибір технологічних баз.

- •10. Методи нарізання різі на валах.

- •7. Контроль циліндричних зк.

2. Матеріали і способи отримання заготовок.

Конструкційні і леговані сталі, що мають добру оброблюваність і високу міцність, можуть термічно оброблятися. Сталі 35, 40, 45, 40Х, 50Х; високоміцні чавуни ВЧ45-5 - великогабаритні вали. Леговані сталі використовуються рідше через вартість і підвищену чутливість до концентраторів напружень.

В одиничному і дрібносерійному виробництвах заготовки отримують відрізанням холоднотягнутих або гарячекатаних прутків, труб. Такий вид застосовують для валів з незначним перепадом діаметрів.

Кування, штампування у підкладних та інших штампах, відтиск на ротаційно-кувальних машинах, радіальний обтиск (особливо!) дозволяють одержати заготовки за розмірами найбільш близькими до готової деталі. Штучну заготовку із прокату вже доцільно замінити, якщо коефіцієнт використання матеріалу збільшиться на 5%. Значення КВМ у великосерійному виробництві - 0,7-0,95%. //Значення різних способів одержання заготовок. Продемонструвати їх параметрами точності, собівартістю//

Радіальний обтиск – заготовки мають невеликі припуски і високу точність. Суть методу – періодичний обтиск і витягування по уступах відрізаної від суцільного прутка циліндричної заготовки шляхом великої кількості послідовних і швидких (через 0,01 с) ударів кількома спеціальними матрицями. Виконується в холодному і гарячому станах. Холодний стан: точність (0,02 ... 0,20) мм (діаметр); параметр шорсткості Ra = 0,63 ... 0,32 мкм. Гарячий стан: точність 0,3 мм (діаметр) і 1 мм (довжина) (похибка на загальній довжині складає 10 мм і більше). КВМ – до 0,95. Висока продуктивність (40 ... 70 с).

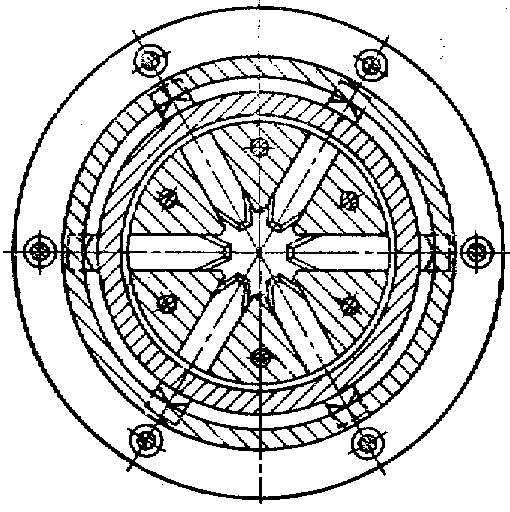

Бойки з матрицями 5 (рис. 3.1), які розташовані у пазах шпинделя 3, можуть переміщуватися. При обертанні шпинделя під дією відцентрових сил вони розходяться, а коли ролики 1 находять на ролики 2, які вільно сидять в отворах обойми 4, бойки 5 починають сходитися до центру і обтискають заготовку 6.

Поперечно-гвинтове прокатування заготовок ступінчастих валів на тривалкових станах (рис. 3.2) – процес неперервний. Можлива повна автоматизація, включно з рухом подачі заготовки, її нагріванням, прокатуванням, різанням на штучні заготовки, охолодженням готового прокату, пакування.

|

|

|

|

Рис. 3.1. Схема радіального обтиску. |

Рис. 3.2. Схема поперечно-гвинтового прокатування вздовж змінного перетину на тривалкових станах. |

3. Вибір технологічних баз.

Чистові бази – вісь симетрії, матеріалізуються центровими отворами (під передній і задній центри). Для пустотілих валів – центрові фаски з обох боків отвору. Для витримування лінійних розмірів від постійної бази необхідно використовувати плаваючі передні центри з упором торця заготовки в упорне кільце. Це дозволяє попереджувати похибки операції зацентровування (кут і довжина). //Похибка базування при базуванні заготовки по центру – кут західної фаски центрового отвору (центрової фаски порожнистого валу). Похибка базування при базуванні у плаваючому центрі//.

В ряді випадків використовують спеціальні центрові пробки (високоточні вали – пробки-супутники). Чорнові – осі основних поверхонь, основні конструктивні бази (наприклад, посадочні шийки під підшипники кочення) плюс торець шийки (осьові розміри). Ці ж поверхні використовуються для оброблення шпонкових пазів (оброблення у призмах). //Приклади розрахунків точності базування – курс „Основи ТМБ”. Вибір шести та п’яти опорних точок на валі. Особливості їх вибору//.

Основні операції: центрування, оброблення на токарних верстатах, шліфування посадочних поверхонь, доведення (притирання, суперфініш) „точних” шийок під підшипники, фрезерування шліців і шпонкових пазів. Для пустотілих точних валів додатково виконують: розточування центрального отвору, внутрішнє шліфування посадочних місць.

Допоміжні операції: свердління отворів для змащування, свердління і нарізання різі дрібних отворів, фрезерування лисок, скосів, зняття фасок, прорізання канавок тощо.

|

|

|

|

Рис. 3.13. Різцева головка шліцестругального верстату. |

Рис. 3.14. Схема протягування шліців на валах. |

4. Накатування виконується роликами, рейками і багато роликовими профільними головками (рис. 3.15). Підвищена міцність (ущільнення шару металу – наклеп) (до 20% порівняно з механічним обробленням). В основному – евольвентні шліци (для прямо бічних значно ускладнюється профіль робочих поверхонь інструментів).

Рис. 3.15. Схеми накатування шліців: а) – круглими роликами, б) – рейками, в) - багатороликовою головкою.

Продуктивність (як і стругання) – до 10 разів вища за фрезерування. Краще оброблюються вали з великою кількістю шліців (не менше 18) – процес накатування проходить рівномірніше.