Пресове оюладнання / Новий курс лекцій СП / Л 2 Область застосування, призначення, класифікація пресових / Пластичне формування / Пластическое формование

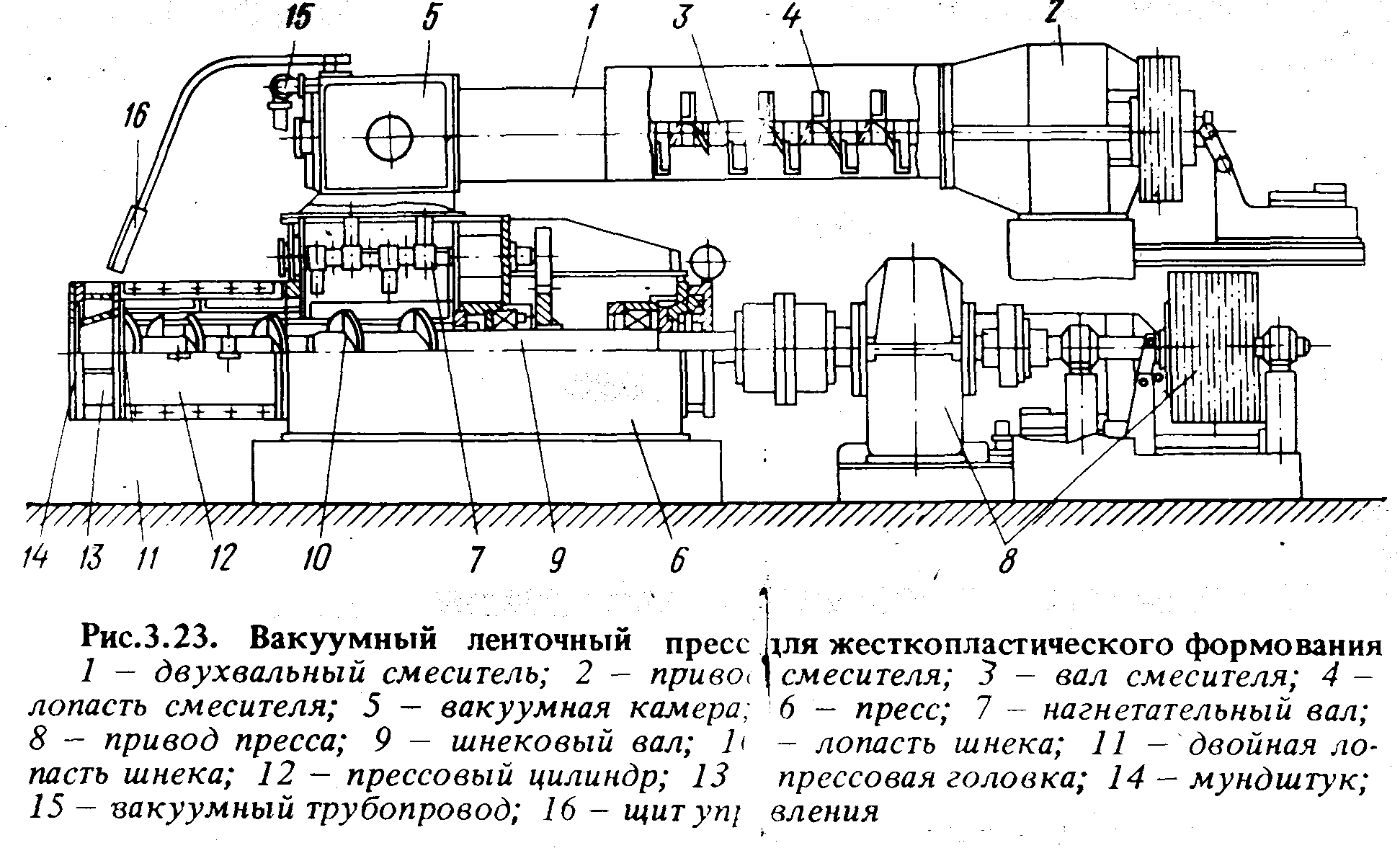

.docТак, тощие мае ы хорошо подходят для жесткого npeccoL 1ния, в то время как при гор ччем прессовании они причиняют значител! тые труд- ности. Низкая вл? ность материала приводит при жестком г ссовании к высокой потер явления за счет тления и. с nnvroft стппг mpfivpT значительного дав, ^ния прессования для уплотнения массы ^ j 10 МПа. Поэтому шнековь^ прессы для жесткого прессования конструируются весьма мощными. Они применяются преимущественно в горизонтально расположенном исполнении для производства кирпича с малой пустот- ностью и для изготовления канализационных труб без раструбов. На рис.3.23 показано схематическое устройство вакуумной установки для жесткопластического формования.

74

Высокие энергетические затраты для прессов и значительный износ различных деталей компенсируются здесь низкими энергетическими

затратагми на сушку. Важное преимущество жесткого прессовался сос- тоит в том, что этим!способом производится изделие с высокой проч- ностью в отпрессованном виде. Благодаря этому, а также высокой точности соблюдения размеров изделий создаются предпосылки для автоматизации формования при производстве грубой керамики Жест- ким прессованием при известных условиях могут компенсироваться недостатки в подготовке масс.

Жесткопластическое формование с использованием тощей сланце- вой глины распространено в Америке. В Европе преобладает мягко- пластическое формование. Для изготовления канализационных труб с муфтой на вакуумных прессах с вертикальным расположением шнека, как и для производства валюшек для тонкой керамики, применяют мягкопластическое формование.

3.2.3.4. Дефекты формования при прессовании на ленточных прес- сах. Хотя ленточный пресс достаточно надежный агрегат для подготовки к формования пластичных масс, у него имеются недостатки, которые мс жно пояснить на рабочем принципе шнеке вого пресса. Так называе- м" е глиняные насосы, применяемые в шр ковых прессах, являются :, актерным примером стремления устрг ть из рабочего принципа

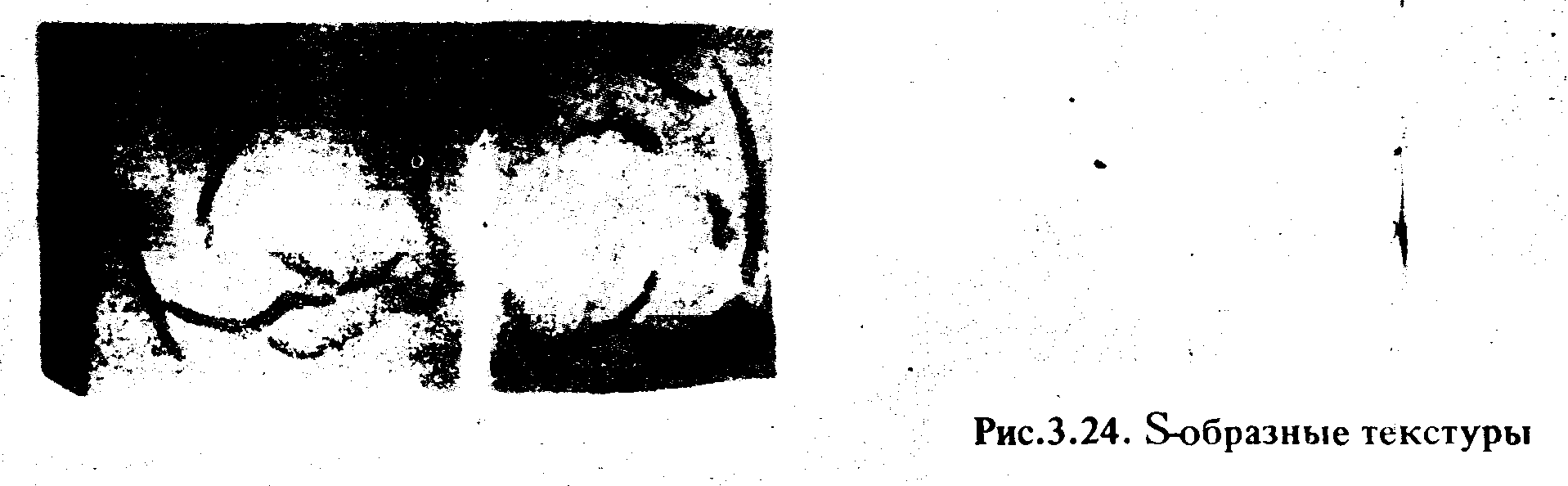

а) узловая проблема изделий, полученш х* не ленточном прессе, — текстуры. Кроме микротекстур, которые образуются вследствие парал- лельного расположения частиц глинистого минерала в направлении течения, имеются также и макротекстуры, значительно влияющие на качество изделия (см. п.2.5). Особенно нежелательны происходящие от шнекового вала S-образные текстуры, которые как бы в закупо- ренном состоянии тянутся через ленту массы (рис.3.24).

Шнековый вал, принимающий и прессующий керамическую массу, оказывает на нее вс: едствие скольжения также и полирующее воздей- ствие. Это действие является результатом относительного движения меж- ду металлическим ш зеком и керамической массой. Такая текстура способствует образовгнию трещин при сушке и обжиге. В особом случае она может привести к разрыву бруса, например при формовании длин- ных изоляторов.

75 ■

Посредством кернодержателя при изготовлении пустотелых кирпи- чей или аналогичного устройства при прессовании канализационных труб в брусе массы могут закладываться дефекты, состоящие в обра- зовании малых "нарезов" — так возникают текстуры, вызванные ско- бой кернодержателя.

Другие текстуры возникают из-за: а) неравномерного продвижения бру са массы;

б) неоднородности, например участки различной влажности в брусе массы, появляются вследствие недостаточной подготовки, и они не всег- да устраняются на ленточном прессе;

в) к важным поверхностным дефектам относятся так называемые драконовы зубья. Драконов зуб выступает в особенности при формова- нии из тощих масс и при неправильном вакуумировании. Причины об- разования драконовых зубьев обусловлены различным трением массы в углах мундштука и в середине бруса, вследствие чего в середине бру- са масса обладает большей скоростью, чем в углах мундштука. Для получения бездефектного бруса скорость его потока для всего попе- речного сечения должна быть одинаковой. На практике же часто вслед- ствие возникающих напряжений в экстремальных случаях образуется разрыв бруса [85]. Это больше характерно для тощих масс, так как они в противоположность жирным обладают низкой прочностью на разрыв;

г) от текстур типа драконовых зyбьeв весьма отличаются трещины бруса, которые обусловлены неравномерным продвижением самой мас- сы при движении шнек ..Односторонний износ покрытия (навар ) шнека ведет к tomv. что отчз m^~-' ня гтптлпи» ^п^стт. Шпо- ной к мундштуку, из-з . значительных сил сцепления происхо, лт быстрее, чем на обратной стороне. Эта сторона лопасти, обращенная к мундштуку, в ббльшей степени подвержена износу.

3.2.3.5. Обнаружение и устранение дефектов формования на ленточ- ных прессах. Текстуры и другие дефекты проявляются при формова- нии на ленточных прессах, как и на остальных этапах керамического производства, часто только после сушки или обжига. Для устранения этих дефектов важно точное знание всего течения текстуры. На прак- тик г применяют различные методы точного фиксирования хода тек- стуры [84]:

р; ссечение влажного полуфабриката, высушенной заготовки или обожженного изделия в различных плоскостях, т.е. изготовление по- лир )вки среза; 7

размывка куска ленты или заготовки водой или выдерживание под водой; "

получение "ледяной линзы" путем замораживания свежеотпрессо- ванного образца бруса или изделия;

удаление воздуха из заготовки до половины его объема под водой;

разрушение заготовки путем ее резкой сушки и оценка типичного образования трещин;

смазывание высушенной заготовки для визуального осмотра волос- ных трещин;

установление текстурного показателя (текстурный показатель равен " отношению максимальной прочности в ленте к<минимальной прочности; тек турный показатель, равный единице, озирает, что текстур не име-^ етсг^). 1

Г утем придания соответствующей конфг урации и упорядочения сое твных элементов ленточного пресса мож о довести до минимума де4 ;кты формования:

76

а) образования трещин от S-образных текстур можно избежать по- средством увеличения расстояния между втулкой конца шнека и вво- дом мундштука. Весьма эффективной может быть и установка качаю- щейся решетки между шнековым валом и мундштуком. С помощью этой решетки нарушаются текстуры через горизонтально расположен- ные стержни решетки; пр!чем механизм влияния здесь все-таки ос- тается спорным. Частота качания решетки составляет до 20 кГц [149]. При использовании тиксотропного эффекта после прохождения массы через стержни решетки опять образуются драконовы зубья [87] ;

б) секущие текстуры удается в значительной мере избежать, увеличив зазор между скобой кернодержателя и мундштуком;

в) для устранения текстур общего вида, например таких, которые возникают вследствие различных скоростей в потоке массы, принци- пиальных мер не имеется. В качестве возможных указываются сле- дующие

У свойством двухлопастного выпорного -шгжа достигается сни- жение разности скоростей в потоке выходящей из него массы. От этой незначт гельной разности скоростей создается сп ^тветствующее малое относ >льное движение частиц массы, которое оиводит к менее вы-

Пр! выборе геометрии мундштука и прессовок головки нужно учи- тывать, что большая конусность в направлении течения способствует образованию текстур. Решающим для избежания текстур является по возможности слабое сужение потока массы (малая конусность) в мундштуке, т.е. равномерное продвижение массы через сечение бруса.

Равномерное продвижение массы в прессовой головке удается конт- ролировать простейшим способом — с помощью проволочной сетки. При этом мундштук удаляют, а сетку держат перед прессовой голов- кой. Крестообразное ра положение проволоки позволяет раздел гть проходящий брус массы на части. На основе кусков бруса различной длины можно сделать вызод о распределении скоростей в потоке и тем самым предпринять корректирование потока в прессовой головке.

При выборе геометри: мундштука следят, чтобы отношение шины мундштука LM к диаметру его выходного отверстия DM составляло Lm/Dm -4. При конических мундштуках представляет интерес незначи- тельная неровность бруса при Lm/DM =2 [88].

На уменьшение образования текстур влияет понижение степени напол- нения шнека, что ведет к незначительному расслоению массы. Тонко- слоистые равномерные текстуры понижают предрасположение к трещи- нам [84].

Ошибка в выборе консистенции массы благоприятствует образова- нию текстур. Крайне низкая консистенция массы обеспечивает быстрое продвижение средних частей бруса; крайне жесткая масса — замедлен- ное продвижение в середи з бруса [84] ;

г) драконовых зубьев ^/Дается в значительной мере избежать, если масса по поперечному се ^нию бруса будет выходить из мундштук с равномерной скоростью. ! тномерное продвижение бруса удается кс п:- ролировать также с помои >ю проволочной сетки.

77

Решающее влияние на образование драконовы к зубьев имеет конус- ность ^ундштука — с возрастающей конусностьк)> мундштука увеличи- вается шероховатость бруса.

Кроме того, равномерной скорости потока через сечение выходящего бруса массы можно достигнуть, если правильно выбрать конусность прессов эй головки, установить нож на рубашке пресса и выбрать соот- ветствующую геометрию скобы кернодержателя. Такие устройства в каждом отдельном случае основываются на опытных данных.

Путем смазывания или промывания мундштука при одновременном вакуумировании массы удается устранить появление драконовых зубьев;

д) трещины, образующиеся за счет прерывистого продвижения бруса, удается регулировать, если на шнеке смонтировать дополнительную вы- парную лопасть, которая прл правильной установке потока массы раз- деляет его точно на две равные части. Тем самым создаются предпосыл- ки для симметричной загрузки прессовой головки [85].

3.2.4. ФОРМОВАНИЕ ВРАЩАЮЩИМИСЯ РОЛИКАМИ

роликового принципа форме зания в 1946 г. началась модернизация производства керамической посуды путем применения метода шабло- на. Для изготовления осесимметричной посуды формование роликами является доминирующим методом, причем в производстве еще широко употребляется термин "обточка". Обточку прижимным шаблоном при- меняют сегодня только для особых деталей или при ручном производ- стве. Решающими этапами для быстрого развития роликовых методов были следующие:

194') г. — введение различных скоростей вращечия между шпинделем и роли совым инструментом;

1953 г. — опрокидывание роликового инструмента во время процесса извлече шя изделия из формы;

1967 г. — развитие процесса предварительного сдавливания (прижи- ма) заготовки;

1968 г. — применение одноформного принципа для плоской посуды; 1968 г. — введение принципа поточной линии.

Эти ступени развития и использование широких технически совер- шенных решений — применение предроликовых инструментов, установ- ка текстуроразрушителей для вакуумных ленточных прессов, приме- нение жестких, неподвижных роликовых головок при изготовлении чашек (здесь речь не идет больше о роликовой головке в первоначаль- ном смысле) — обусловили появление множества роликовых машин. Однако принцип действия всех машин основан, по аналогии с обточкой прижимным шаблоном, на двух решениях: формование роликами свер- .-■ ху фор 1ы и внутри формы.

По ^гношению к процессу движения роликового шаблона и формо- вочное шпинделя различают три варианта формов дия:

путе 1 опускания роликовой головки при ста юнарном шпинделе;

путе 1 поднятия шпинделя и опускания роликои й головки;

путе л поднятия шпинделя при стационарной: роликовой головке.

78