5.3 Вращающиеся соединения

Для соединения вращающихся и неподвижных деталей и сборочных единиц электрических машин служат подшипники. В зависимости от конструкции машины, характера нагрузки и ее значения применяются различные типы подшипников. По конструктивным признакам подшипники подразделяют на подшипники качения и подшипники скольжения. По роду воспринимаемой нагрузки различают опорные подшипники с радиальной нагрузкой и упорные подшипники с аксиальной нагрузкой. По функциональным признакам подшипники разделяют на несущие и направляющие.

Подшипники качения различают:

по направлению воспринимаемой нагрузки относительно оси вала - радиальные, радиально-упорные, упорно-радиальные и упорные;

по форме тел качения - шариковые и роликовые, причем ролики могут быть цилиндрическими (короткими, длинными и игольчатыми), коническими, бочкообразными и витыми;

по способности самоустанавливаться при неточном выполнении расточек или при перекосе вала при сборке - самоустанавливающиеся и несамоус- танавливающиеся;

по способу монтажа - устанавливаемые непосредственно на шейке вала и устанавливаемые на шейке вала с помощью закрепительной втулки.

Радиальные подшипники в основном воспринимают силу, направленную перпендикулярно оси вращения (радиальная сила). Они допускают также и небольшие осевые (аксиальные) нагрузки в обе стороны, что позволяет использовать их для фиксации ротора (якоря) от осевых перемещений. При этом осевая нагрузка не должна превышать 70 % неиспользованной допустимой радиальной нагрузки. Поэтому в некоторых случаях (в машинах малой мощности) радиальные подшипники качения могут устанавливаться в машинах вертикального исполнения. Или один и тот же двигатель с радиальными подшипниками можно использовать для работы как при горизонтальном, так и при вертикальном положении вала.

Радиально-упорные (рис. 5.7,в) и упорные (рис. 18.7, г,д) подшипники применяют в машинах вертикального исполнения, а также в горизонтальных машинах при значительных осевых нагрузках.

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества:

более точное центрирование вала;

более низкий коэффициент трения;

небольшой момент сопротивления при пуске;

малые осевые нагрузки;

высокую взаимозаменяемость.

Достоинствами подшипников скольжения являются:

бесшумность в работе:

способность выдерживать большие нагрузки при высокой частоте вращения;

малые радиальные размеры.

Подшипник качения (рис. 5.7) состоит из двух колец: наружного (2) и внутреннего (3). Между ними размещены тела качения: шарики (1) или ролики (5). Для их равномерного размещения по окружности служит сепаратор (4). На кольцах со стороны, соприкасающейся с шариками или роликами, выполнены дорожки качения в виде кольцевых углублений или поясков.

Шариковые подшипники обычно изготовляют со штампованным сепаратором из листового материала. Штампованный сепаратор состоит из двух змейковых полусепараторов, которые соединены между собой заклепками, электросваркой (рис. 5.8, а) или загнутыми усиками (рис. 5.8, б). Роликовые подшипники изготовляют с массивными клепаными или цельными сепараторами.

В электрических машинах малой мощности применяют подшипники закрытого типа с одной (рис. 5.8,а) или двумя (рис. 5.8,б) защитными шайбами. Эти подшипники не требуют установки в машине специальных уплотняющих устройств для удержания смазки, так как уплотнения встроены в сам подшипник в виде металлических шайб, запрессованных в наружное кольцо.

В единой серии асинхронных двигателей 4А при высотах оси вращения до 132 мм используют шарикоподшипники с двухсторонним уплотнением (тип 180000), которые надежно герметизируют внутреннюю полость подшипника, предотвращая испарение жидкой фазы смазки. Такие подшипники могут надежно работать без замены смазки до 12000 ч.

В электрических машинах применяют подшипники с короткими цилиндрическими роликами и двумя бортами на внутреннем или наружном кольце (рис. 5.7, б), а также с двумя бортами на наружном кольце и одним на внутреннем. Подшипники с бортами на наружном и внутреннем кольцах могут воспринимать не только радиальные, но и осевые нагрузки.

Рисунок

5.7

- Однорядные

подшипники качения:

а

- шариковый радиальный,

б

- роликовый радиальный,

в

-

шариковый радиально-упорный,

- упорный шариковый,

д

-

упорный роликовый, е

- игольчатый;

1

- шарик, 2

-

наружные

кольца, 3 - внутренние кольца,

4

- сепараторы,

5 ролик

Рисунок

5.8

-

Шарикоподшипники закрытого типа:

а

- с

одной защитной шайбой (тип 60000),

б

-

с

двумя защитными шайбами (тип

80000), в

- с одним

и двумя уплотнениями,

г

- с

одной и двумя защитными шайбами

Роликовые подшипники, благодаря разборной конструкции, более удобны для монтажа, но более чувствительны к перекосам оси вала относительно гнезд в щитах, чем шариковые подшипники. В малых машинах в обеих опорах устанавливают шариковые подшипники. Роликовые подшипники, благодаря большей контактной поверхности между роликами и дорожками качения, могут воспринимать большие радиальные нагрузки, чем шариковые тех же размеров. Поэтому их обычно применяют в подшипниковых опорах со стороны привода в машинах мощностью в десятки и сотни киловатт.

У подшипников при одних и тех же внутренних диаметрах могут быть различны наружный диаметр и ширина, которые определяют серию подшипника и его грузоподъемность.

Различают легкую, среднюю и тяжелую серии подшипников.

Точность размеров, формы и взаимного расположения поверхностей подшипников установлена ГОСТ 520. Этим же ГОСТом на подшипники качения установлены пять классов точности подшипников (табл. 5.1).

Таблица 5.1 Классы точности подшипников

Условное обозначение подшипника наносится в виде маркировки обычно на торце одного из колец клеймением, травлением или электроискровым способом и состоит из основного условного обозначения и дополнительных знаков. Для миниатюрных и прецизионных подшипников условное обозначение записывают в сопроводительной документации и на упаковке.

Основное условное обозначение характеризует основное исполнение подшипника:

- с кольцами и телами качения из подшипниковой стали ШХ15;

- класса точности 0 по ГОСТ 520;

- с сепаратором, установленным для основного конструктивного исполнения согласно отраслевой документации.

Первая и вторая цифры справа обозначают внутренний диаметр. Внутренние диаметры от 1 до 9 мм, выраженные целым числом, обозначаются цифрой, равной номинальному диаметру. Внутренние диаметры 10, 12, 15, 17 мм - цифрами соответственно 00, 01, 02, 03. Внутренние диаметры от 20 до 495 мм, кратные 5 - двухзначными цифрами, полученными от деления номинального диаметра на 5. Внутренние диаметры, равные 0,6; 1,5; 2,5; 22; 28; 32 мм, а также от 500 до 2000 мм - числом, равным номинальному диаметру, отделенным знаком дроби от остальных знаков основного условного обозначения, например, 10079/560.

Если внутренний диаметр - дробное число в диапазоне до 10 мм, то ему присваивается знак обозначения ближайшего целого числа, при этом на втором месте основного обозначения ставится цифра 5. Если внутренний диаметр в диапазоне 10... 19 мм отличается от 10, 12, 15 и 17 мм, то ему присваивается обозначение ближайшего из указанных диаметров, при этом на третьем месте основного обозначения ставится цифра 9.

Внутренние диаметры от 20 до 495 мм, выраженные дробью или целым числом, но не кратным 5, обозначаются целым приближенным частным от деления значения диаметра на 5. В условное обозначение таких подшипников на третьем месте ставится цифра 9. Третья цифра в условном обозначении подшипника с внутренним диаметром до 20 мм определяет серию подшипника, четвертая - тип, пятая и шестая - конструктивные особенности, седьмая цифра после дефиса обозначает класс точности подшипника. Кроме того, справа от цифровой маркировки могут находиться буквы с цифрами, которые обозначают материал деталей подшипника, марку смазки, требования к шуму, издаваемому подшипником, и т. д.

Так, например, маркировка 310 обозначает шариковый однорядный подшипник средней серии 300 с внутренним диаметром 50 мм нулевого класса точности (цифра 0 в обозначении не ставится). Более сложное обозначение 6-180604С9Ш1 соответствует шариковому однорядному подшипнику шестого класса точности с двусторонним уплотнением средней широкой серии, внутренним диаметром 20 мм, смазкой марки ЛЗ-31 и требованиям к шуму Ш1.

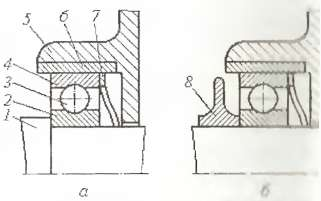

В малых электрических машинах и микромашинах, где нагрузки невелики, применяют шариковые однорядные радиальные подшипники. Наружное кольцо одного из подшипников (6) (рис. 5.9, а) обычно зажимают в щите (5) между фланцами (4 и 7). Поскольку внутреннее кольцо имеет неподвижную посадку и прижато к ступени вала, этот подшипник определяет положение ротора относительно статора машины в осевом направлении. Такая подшипниковая опора называется фиксированной. Второй подшипник (2) устанавливается в «плавающей» опоре, обеспечивающей его свободное перемещение в щите в осевом направлении. Во избежание заклинивания подшипников зазоры а должны быть больше суммы допусков на осевые размеры корпусных деталей и вала с учетом изменения длины вала и корпуса при нагревании.

В машинах с фиксированной опорой осевой разбег ротора определяется осевой игрой шарикоподшипника и равен десятым долям миллиметра. При унификации щитов и фланцев зазоры в плавающей опоре выдерживают с помощью дистанционных шайб (1 и 3).

С целью упрощения конструкции в малых машинах применяют также установку шарикоподшипников враспор (рис. 5.9, б). Внутренние фланцы в таких машинах обычно отсутствуют. Чтобы избежать заклинивания подшипников, с обеих сторон оставляют зазоры а. Осевой разбег ротора при такой конструкции определяется зазором.

Рисунок

5.9

- Установка шарикоподшипников:

а

- с фиксированной опорой, б

- враспор;

а

- зазор между фланцем и подшипником, l

- расстояние между подшипниками;

1,3-

дистанционные шайбы, 2, 6 - наружные

кольца подшипников,

4,

7 - фланцы, 5 - щит подшипниковый, 8 -

стальная

втулка

В машинах мощностью в сотни киловатт грузоподъемности шарикового подшипника со стороны свободного конца вала недостаточно и тогда устанавливают роликовый подшипник. Наружные кольца закрепляют в осевом направлении у обоих подшипников. Плавающей опорой служит роликовый подшипник, у которого тела качения могут перемещаться вдоль машины по кольцу, не имеющему бортов.

При больших нагрузках на обе опоры устанавливают роликовые подшипники с обеих сторон машины. Для фиксированной опоры выбирают роликовый подшипник с бортами на наружном и внутреннем кольцах.

Способы установки подшипников качения на валах и в подшипниковых щитах зависят от условий работы машины.

Основным способом установки внутреннего кольца на валу является посадка его с натягом. Фиксация внутреннего кольца в осевом направлении возможна буртиком на валу. Радиус галтели при условии плотного прилегания торца кольца к буртику должен быть не более 0,8 R, где R - радиус галтели кольца подшипника. При работе машины наружное кольцо подшипника должно иметь возможность незначительно перемещаться по отношению посадочной поверхности щита, в противном случае при нагревании машины и удлинении разных частей машины подшипник может заклинивать.

Для нормальной работы подшипников качения необходим определенный рабочий зазор, чтобы обеспечить свободное перекатывание шариков и роликов. Повышенный зазор нарушает точность вращения ротора. Ось ротора при работе машины может произвольно изменять свое положение относительно радиального зазора подшипника, что приведет к ударам и повышенному износу подшипника.

а - до упора в ступень вала, б - до упора в упорную шайбу;

1 - вал, 2 - внутреннее кольцо, 3 - шарики, 4 - наружное кольцо, 5 – алюминиевый подшипниковый щит, 6 - стальная втулка, 7 - пружинная шайба, 8 - упорная шайба

Рисунок 5.10 – Установка шарикоподшипников с пружинной шайбой

Для возможности осевого перемещения наружного кольца и исключения вредного влияния повышенных зазоров в электрических машинах применяют шариковые подшипники с предварительным осевым нагружением (предварительным натягом). В плавающей опоре между наружным кольцом подшипника и щитом в осевом направлении устанавливают пружинную шайбу (7) (рис. 5.10), которая постоянно поджимает наружное кольцо в сторону второго подшипника, выбирая возможный зазор между кольцом и шариками. Для обеспечении надежной посадки подшипника в алюминиевый щит установлена стальная втулка 6. Правильно выбранное усилие предварительного натяга обеспечивает нормальную работу подшипника, прижимая все шарики к беговым дорожкам, и повышает долговечность подшипника. Чрезмерный натяг, создает значительную нагрузку на подшипник, уменьшает его долговечность. Обычно применяют пружины в виде волнистых колец, вырубленных из листов, которые занимают мало места по длине машины.

Монтаж открытых подшипников на вал и в щит начинают с расконсервирования и промывки подшипников. Промывку выполняют в ваннах с минеральным маслом, нагретым до температуры 80... 100°С. Для снижен пожароопасности обогрев ванн желательно осуществлять паром для снижения пожароопасности установок. Ванны должны иметь отсос паров масла. Подшипники загружают в корзину, которую опускают в ванну на 15...20 мин. Подшипники извлекают крючком и в горячем состоянии надевают на вал.

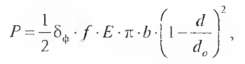

В машинах малой мощности применяют закрытые подшипники со смазкой, заложенной в подшипник на заводе-изготовителе. Такие подшипники устанавливают на вал без расконсервации и промывки, следует только снять упаковку. Для напрессовки подшипников небольшого диаметра используют гидравлические или пневматические прессы. После установки в открытый подшипник набивают смазку. Усилие запрессовки, Н:

где δф - фактический натяг, мм;

f - коэффициент трения, при прессовке f = 0,1...0,5, при снятии кольца f = 0,15...0,25;

Е - модуль упругости, Е = 2,12·103 МПа; b - ширина напрессовываемого кольца, мм; d - номинальный диаметр отверстия внутреннего кольца, мм; d0 ≈ d+(D - d)/ 4;

D- наружный диаметр подшипника, мм.

Фактический натяг всегда меньше номинального δ. Его определяют по формуле:

![]()

где Rzд и Rzп - средние высоты микронеровностей сопрягаемых поверхностей детали и подшипника.

Ориентировочно величину фактического натяга можно принимать δф = 0,8· δ.

Нагрев подшипника в масляной ванне уменьшает натяг на величину ∆t· а· d, где ∆t - разность температур подшипника и вала; а - коэффициент линейного расширения, равный для стали 1.1·10-5, d - диаметр отверстия внутреннего кольца.

Температура нагрева подшипника не должна превышать 100°С. При более высокой температуре возможно ухудшение механических свойств материала подшипника.

Если в машине предусмотрены внутренние крышки подшипников (лабиринтные кольца), балансировочные кольца или другие детали, то они должны быть надеты на вал до напрессовки подшипника. При напрессовке подшипника на вал необходимо прикладывать усилие только на внутреннее кольцо. Воздействовать на наружное кольцо нельзя, так как в этом случае усилие запрессовки будет передаваться через тела качения и беговые дорожки, которые при этом могут быть повреждены.

Роликовые подшипники перед монтажом разбирают и их кольца напрессовывают на вал и запрессовывают в подшипниковый щит при помощи пресса.

В машинах малой мощности с диаметрами вала менее 5...7 мм натяги в посадке подшипника, как правило, составляют 1...2 мкм. Обработать такие валы с необходимыми допусками всегда трудно. В этом случае при сборке применяют метод групповой взаимозаменяемости (селективной сборки). Перед сборкой производят измерения валов и отверстий подшипников с точностью до 1 мкм и рассортировывают валы и подшипники по фактическим размерам. Затем подбирают валы и подшипники, которые обеспечили бы натяг в заданных чертежом размерах, и собирают их.

При малых диаметрах вала иногда невозможно обеспечить необходимый размер ступени на валу для точной фиксации внутреннего кольца подшипника. В этом случае изготовляют шайбы 8 (рис. 5.10, б), которые напрессовывают на валы с большим натягом и протачивают их в нужный размер с необходимыми буртиками для фиксации подшипников. В машинах малой мощности более экономично обрабатывать валы с низким классов точности и производить селективную сборку, чем обрабатывать валы с высоким классом точности, который достигнуть очень трудно.

При сборке подшипников качения особое внимание следует обращать на чистоту рабочего места, сборочных приспособлений и сопрягаемых деталей.

При монтаже крупногабаритных подшипников в разъемные корпуса обычно проверяют по краске прилегание наружного кольца к посадочной поверхности. Площадь касания должна составлять не менее 75 % общей площади поверхности возможного прилегания.

Рисунок 5.11 – Схема приспособления для проверки радиального зазора в шарикоподшипнике после его напрессовки на вал

После установки подшипников на вал проверяют фактическую величину радиального зазора в подшипнике. Для этого используют приспособление, схема которого показана на рис. 5.11. Величина радиального зазора е радиальных шарикоподшипников может быть определена и по величине осевого зазора е0 по формуле:

где r - радиус беговой дорожки кольца подшипника;

dш - диаметр шарика.

Плотность касания подшипником торцов ступеней вала проверяют с помощью щупа.

Для монтажа в конструкциях подшипниковых узлов предусматривают технологические элементы, значительно упрощающие разборку. Так, для демонтажа подшипника, посаженного на вал с натягом, предусматривают возможность захвата съемником внутреннего кольца подшипника. Для этого внутреннее кольцо подшипника должно выступать над упорной ступенью вала не менее чем на 3...5 мм в зависимости от габаритов подшипника.

При подготовке подшипников к монтажу проверяют надписи на упаковке и самих подшипниках. Распаковывают подшипники непосредственно перед началом работ с ними. Подшипники открытого типа расконсервируют в горячем (80...90°С) минеральном масле, тщательно промывают в 6...8 %-ном растворе масла с бензине и в горячих (75.. 85 °С) антикоррозионных водных растворах.

Хранить расконсервированные подшипники более двух часов без защиты от коррозии не рекомендуется.

Перед монтажом подшипники визуально проверяют на соответствие внешнего вида, легкости вращения, отсутствие забоин, царапин, следов загрязнений, коррозии, наличие полного комплекта заклепок, плотности их установки, полного комплекта тел качения.

Подшипники закрытого типа проверяют на отсутствие повреждений уплотнений или защитных шайб.

Непосредственно перед монтажом необходимо проверить монтажные поверхности корпусов (отверстия и торцы) и валов (посадочные поверхности и торцы) на отсутствие забоин, царапин, глубоких рисок от обработки, коррозии, заусенцев и загрязнений. Необходимо проверить отклонение соосности всех посадочных поверхностей, расположенных на одной оси, на соответствие нормам, указанным в технической документации.

Сопрягаемые с подшипниками поверхности валов и подшипниковых щитов должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного масла. Каналы для подвода смазки должны быть продуты сухим сжатым воздухом и очищены от металлической стружки и грязи. При монтаже подшипника усилие напрессовки должно передаваться только через напрессовываемое кольцо: через внутреннее - при монтаже на вал и через наружное - в подшипниковый щит. Запрещается проводить монтаж таким образом, чтобы усилие передавалось с одного кольца подшипника на другое через тела качения. Не допускается приложение монтажных усилий к сепаратору, а также наносить удары непосредственно по кольцу. Допускается нанесение легких ударов по кольцу только через втулку из мягкого металла.

При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом подшипник целесообразно предварительно нагреть в масляной ванне. Для этого подшипник следует погрузить в ванну с чистым минеральным маслом, нагретым до 80...90°С, и выдержать в течение 15.. .20 мин в зависимости от размеров.

При монтаже подшипников с защитными шайбами и постоянно заложенной смазкой нагревают в термостате до 70...80 °С.

Нагретый подшипник устанавливают на вал и доводят до места посадки небольшим усилием. При этом сторона подшипника, на которой нанесено заводское клеймо, должна быть снаружи.

Для монтажа крупногабаритных подшипников желательно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника.

Усилие при монтаже подшипников следует создавать с помощью механических либо гидравлических прессов и приспособлений.

При монтаже необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, приводящей к сокращению срока его службы.

Для обеспечения надежной работы подшипников необходима смазка, которая уменьшает трение в подшипниках, предохраняет их от коррозии и препятствует попаданию в них грязи, снижает шумы в подшипниках и способствует отводу тепла, предохраняя подшипники от чрезмерного перегрева.

Для подшипников качения применяют два вида смазки - жидкую и консистентную. Жидкие смазки по сравнению с консистентными имеют меньший коэффициент трения, лучше отводят тепло, способны проникать в узкие зазоры и вымывать продукты износа подшипников. Однако жидкие смазки требуют применения сложных уплотнительных устройств, препятствующих вытеканию смазки в полость машины и наружу, а также нуждаются в тщательном уходе за смазочной системой. Поэтому жидкие смазки (минеральные масла) применяют для подшипников качения при больших окружных скоростях (когда d·п> 300, где d - диаметр вала, м; п - частота вращения, об/мин).

Консистентные смазки для подшипников качения получили самое широкое применение. Они представляют собой высоковязкие мази, получаемые путем загущения. Добавленный в смазку загуститель создает в ней каркас из переплетенных волокон, который придает смазке пластичность и удерживает в ячейках смазочное масло. Важнейшими свойствами этих смазок являются высокая температура каплепадения, прилипаемость к поверхности трения, стабильность. При температуре нагрева подшипника до 80 °С обычно применяют консистентную смазку !-13.

В современных электрических машинах применяют тугоплавкие консистентные смазки с температурой разжижения 150...200°С. К ним относятся смазки марок ЦИАТИМ-202, ЦИАТИМ-203, ЦИАТИМ-221 и ЦИАТИМ-221 с.

В машинах, работающих на открытом воздухе при интервале температур от —45 до +50 °С, применяют смазку ЦИАТИМ-203. Широкое применение находит смазка ЦИАТИМ-202, предназначенная для работы в интервале температур от -50 до +120 °С. Для подшипников, работающих в интервале температур от -60 до +150 "С, используют кальциевую смазку на кремнийорганической жидкости ЦИАТИМ-221. Для рабочих температур от -60 до +200°С применяют смазку ЦИАТИМ-221с, которая отличается от смазки ЦИАТИМ-221 составом связующего.

В подшипниках качения смазочные функции выполняет лишь тонкая пленка смазки, находящаяся на поверхности трения. Избыток смазки приводит к нагреву подшипника из-за дополнительных потерь на трение при ее перемешивании. Количество смазки, которое закладывают в подшипник, зависит от его свободного объема, который складывается из пустот в самом подшипнике и подшипниковых крышках и скоростного параметра подшипника. Скоростной параметр равен произведению dср·n, где dср - средний диаметр подшипника (мм), равный полусумме наружного и внутреннего его диаметров, n - частота вращения (об/мин). В быстроходных подшипниках, скоростной параметр которых превышает 100000, заполняют 1/3 или самое большое 1/2 свободного объема, при средних и небольших скоростях - от 1/2 до 2/3.

Надежная работа подшипников зависит не только от количества смазки, но и от правильной ее закладки. Смазкой заполняются пустоты в самом подшипнике, остальная ее часть должна образовать защитный слой, который предохранит подшипник от загрязнения. Все щели в уплотнениях и жировые канавки должны быть заполнены смазкой при сборке. Это необходимо потому, что смазка в зазорах уплотнений не перемешивается телами качения, имеет меньшую температуру, чем смазка в самом подшипнике, и лучше сохраняет вязкость, обеспечивая надежное уплотнение.

Для защиты подшипников качения от пыли, грязи, металлической стружки, а также от вытекания смазки в полость машины применяют различные конструкции уплотнений.

Широкое применение в машинах нашли уплотняющие устройства с кольцевым зазором е (рис. 5.12,а) и кольцевыми (жировыми) канавками (рис. 5.12, б). В условиях загрязненной среды более надежны лабиринтные уплотнения (рис. 5.12,в). Фетровые уплотнения применяют при небольших окружных скоростях на шейке вала, не превышающих 5 м/с для шлифованных шеек и 8 м/с для полированных. При повышенных скоростях возрастает температура за счет трения фетрового кольца о вал. Кольцо при нагреве затвердевает, вследствие чего резко увеличивается его износ и снижается эффективность уплотнения. В необходимых случаях устанавливают комбинированные уплотнения. Так, например, фетровые кольца применяют совместно с лабиринтными (рис. 5.12, г).

Рисунок 5.12 - Уплотнения подшипников:

а - с кольцевым зазором, б - с жировыми канавками, в - лабиринтное,

е - комбинированное

При сборе подшипниковых узлов лабиринтные канавки и полости крышек заполняют консистентной смазкой. В некоторых конструкциях в одну из кольцевых канавок вставляют войлочное (фетровое) кольцо, внутренняя поверхность которого прижимается к валу.

В подшипниковых узлах асинхронных двигателей серии 4А с h > 160 мм возможно применение устройства для пополнения смазки без разборки двигателя (рис. 5.13). Свежая смазка под давлением подается через отверстие масленки (1) под внутреннюю крышку подшипника. Отработанная смазка при этом выжимается и удаляется через спускной канал.

1 – масленка, 2 - пробка, 3, 7 – войлочные кольца, 4 - кольцо уплотнения,

5 - стопорное кольцо, 6 пробка спускного канала

Рисунок 5.13 Подшипниковый узел с устройством для пополнения смазки

Подшипники скольжения по конструктивному расположению подразделяют на две группы:

щитовые (вмонтированные в щиты);

выносные (стояковые).

Щитовые подшипники скольжения в настоящее время применяют в электрических машинах малой мощности и в специальных электрических машинах. Раньше они имели широкое распространение в конструкциях различных типов машин средней мощности.

В большинстве случаев подшипники скольжения применяют в машинах большой мощности при внешних диаметрах больше 1 м. Их выносят за корпус и устанавливают на специальных стояках (рис. 5.14). Стояковые подшипники крепят болтами к той же фундаментной плите, на которой установлен корпус электрической машины. Во избежание появления подшипниковых токов один из стояков (обычно со стороны, противоположной приводу) изолируют от фундаментной плиты изоляционной прокладкой. Крепящие болты и штифты также изолируют с помощью изоляционных трубок и шайб. Причиной появления подшипниковых токов является ЭДС, наводимая в вале от сцепленного с ним изменяющегося во времени потока, вызванного магнитной асимметрией из-за наличия стыков между частями статора и сегментами, наличием шпоночных канавок, эксцентричным положением ротора и т. д. Подшипниковые токи замыкаются по контуру вал - стояк подшипника - фундаментная плита - стояк подшипника - вал. Эти токи приводят к коррозии (подгару) поверхности подшипников, шеек вала и вызывают старение масла. Появление подшипниковых токов наблюдается главным образом у машин относительно больших мощностей. Для облегчения сборки крупных машин подшипники скольжения выполняют разъемными.

Рисунок 5.14 - Общий вид машины со стояковыми подшипниками

Такое преимущество подшипников скольжения, как бесшумность, применяют в современных микродвигателях в тех случаях, когда предъявляют высокие требования к уровню шума, например в двигателях аппаратов магнитной записи.

Подшипники скольжения для микродвигателей изготовляют прессованием из металлопорошков и разделяют на цилиндрические и сферические.

Цилиндрические подшипники обычно запрессовывают в подшипниковый щит, а затем обрабатывают их внутреннюю поверхность.

Сферические подшипники являются самоустанавливающимися и после сборки могут незначительно сместить свое осевое направление и стать точно по линии вала. Такие подшипники чаще всего применяют в электрических машинах бытового назначения.

Установка сферического подшипника скольжения в щит микродвигателя показана на рис. 5.15. Подшипник (3) устанавливают сферической поверхностью в конусное гнездо подшипникового щита (1). В гнездо и на подшипник помещают пропитанные в масле сальники (2 и 4) и прижимают их к опорной поверхности пружинной шайбой (5). Эта шайба удерживается крышкой (6), которую устанавливают на опорную поверхность в щите и закрепляют обжатием, раскаткой или кернением металла подшипникового щита. Между пружинной шайбой и крышкой укладывают сальник (7). Подшипник и сальник пропитывают маслом МБТ-9, И40А или смесью масел БЗВ и МС-20. После сборки контролируют момент проворачивания подшипника относительно щита в плоскости вала.

Стояковый подшипник скольжения (рис. 5.16) крупной электрической машины состоит из чугунного корпуса и вкладыша (7). В корпус входят стояк (6) и верхняя крышка (5). Для удобства монтажа ротора машины вкладыш выполняется разъемным по горизонтальной плоскости Верхняя его половина прижимается к нижней крышке с помощью болтов, ввинчиваемых в корпус стояка. Толщина вкладышей может быть s = (0,05d + 5 мм)...(0,1d+ 5 мм), где d - диаметр цапфы. Внутренняя поверхность вкладыша, охватывающая цапфу вала, заливается антифрикционным высокооловянистым баббитом Б-83, обеспечивающим сохранность цапфы вала ротора при пусках и остановках машины. Для улучшения сцепления между баббитом и вкладышем последний имеет кольцевые канавки в виде ласточкина хвоста. Толщина слоя баббита в зависимости от диаметра вкладыша равна 2... 8 мм.

1 - подшипниковый щит, 2, 4, 7 - сальники, 3 - подшипник,

5 - пружинная шайба, 6 - крышка

Рисунок 5.15 - Установка сферического подшипника скольжения

Посадка вкладышей в корпус подшипников выполняется жесткой или самоустанавливающейся (рис. 5.17). При жесткой посадке вкладыш неподвижно фиксируется в корпусе подшипника (рис. 5.17,а). Подшипники с жесткой посадкой вкладыша применяют лишь в машинах с коротким валом и небольшой частотой вращения. Подшипники с самоустанавливающимися вкладышами (рис. 18.17, б, в) получили более широкое применение, так как они исключают возникновение перекоса вала в машине. Поверхность прилегания вкладыша к стояку имеет шаровую форму с центром на оси цапфы и при возникновении перекоса вкладыш перемещается на шаровой опоре и занимает положение строго по оси вала.

Для нормальной работы между цапфой и вкладышем должен быть определенный зазор δ, зависящий от диаметра цапфы, частоты вращения и нагрузки на подшипник (рис. 5.18). Уменьшение трения между цапфой и вкладышем достигается созданием между соприкасающимися поверхностями разделительного слоя смазки, т. е. обеспечением работы в режиме жидкостного трения. Для смазки трущихся поверхностей применяют турбинное масло марки 30 или 22. Существует два способа создания жидкостного трения: гидродинамический и гидростатический.

1 - конусный штифт, 2 - болт крепления к фундаментной плите, 3 - маслоуказатель, 4 - смазочное кольцо, 5 - верхняя крышка, 6 – стояк, 7 - вкладыш

Рисунок 5.16 - Стояковый подшипник с кольцевой смазкой:

Рисунок 5.17 - Посадки вкладышей в корпусе подшипника: а - жесткая,

б - сферическая, в - узкоцилиндрическая

При гидродинамическом способе разделительный слой смазки образуется при вращении вала. Невращающаяся цапфа (1) (рис. 5.18, а) соприкасается с поверхностью вкладыша. При трогании с места между ними возникает полусухое трение. С ростом частоты вращения масло (3) за счет вязкости затягивается в клиновой зазор между цапфой и вкладышем. В результате сжатия в смазочном слое возникает повышенное давление, которое приподнимает вал (рис. 5.18, б). Создается гидродинамическая поддерживающая сила, которая возрастает пропорционально вязкости масла и частоте вращения и уменьшается с увеличением зазора.

459