- •Глава 3 технология сборки сердечников магнитопроводов

- •3.1 Требования к магнитопроводам

- •Глава 3 технология сборки сердечников магнитопроводов 1

- •3.2. Порядок технологических операций

- •3.3 Снятие заусенцев, лакировка, термообработка и оксидирование листов сердечников

- •3.4 Сборка сердечников статора и ротора на оправку

- •3.5. Сборка сердечника якоря (ротора) на вал

- •3.6. Сборка и крепление сердечника статора в корпус

- •3.7. Сборка и крепление сердечников статора из сегментов

- •3.7.1. Сборка и крепление сердечников статора на шпильках

3.5. Сборка сердечника якоря (ротора) на вал

Сердечники роторов, имеющих фазную обмотку или сварную клетку, а также сердечники якорей машин постоянного тока набирают из листов непосредственно на вал. Для передачи вращающего момента на валу и предохранения от тангенциальных перемещений предусматривают призматическую шпонку, а в листах сердечника - паз под шпонку. Для предохранения от аксиальных перемещений на валу предусматривают буртик и нажимную шайбу (стопорную втулку) или буртик и кольцевую шпонку.

В этих машинах технология сборки сердечника на оправку более трудоемкая, чем сборка на вал.

Сборку листов сердечника на вал применяют и для машин малой мощности. Листы сердечника диаметром до 50 мм напрессовывают на рифленый вал. Листы удерживаются от радиальных и аксиальных перемещений силой трения. При необходимости листы дополнительно крепят втулками, расположенными с торцов сердечника и надетыми по посадке с натягом. При изготовлении листов из хрупкого материала, например из виккалоя, сборку листов сердечника производят на втулку толщиной до 1 мм. Скрепление листов осуществляют развальцовкой концов втулки. При сборке листов сердечников на вал машин средней мощности используют гидравлические или пневматические прессы.

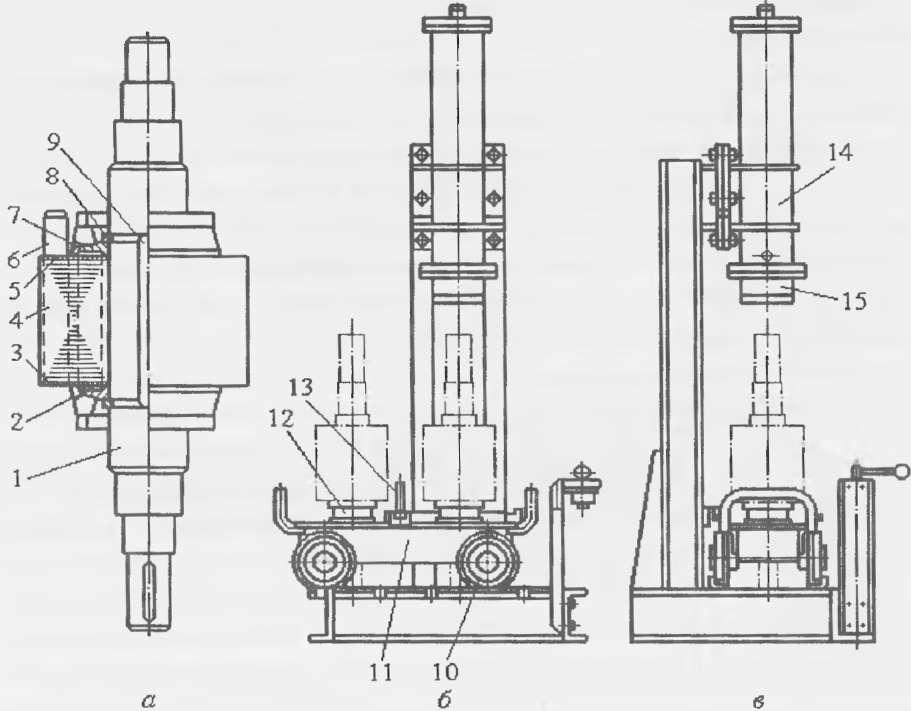

Сборка сердечника фазного ротора асинхронного двигателя на специальном пневматическом прессе показана на рис. 3.11. По основанию пневматического пресса передвигается тележка (11). На рабочей части тележки имеются два отверстия, в которые вставляются сменные оправки (12). Ход тележки ограничивается фиксатором (13) и двусторонним упором (10) в положениях, при которых ось оправки правой или левой части тележки совпадает с осью пневматического цилиндра (14) и полого штока (15). Расстояние между оправкой (12) и торцом сменного наконечника штока (15), ход поршня и усилие пресса зависят от размеров сердечников, собираемых на прессе.

Сборку сердечника на вал выполняют в следующем порядке. Вал (1) вставляют в оправку (12) до упора в ее буртик и надевают нижнюю нажимную шайбу (2). При посадке шайбы на вал с натягом, ее напрессовывают на гидравлическом прессе, поскольку усилия пневматического пресса недостаточно. Затем в шпоночный паз вала устанавливают призматическую шпонку (9) и передвигают тележку (11) с валом в рабочее положение — под пневматический пресс. На вал надевают крайний лист (3), который отштампован из более толстой стали. Из предварительно взвешенных и подобранных по шпонке и шихтовочному знаку листов берут пачку (4) из 50...60 шт. и надевают на вал. Затем включают пресс и осаживают пакет листов до нажимной шайбы. Таким образом надевают остальные листы сердечника. При достижении высоты сердечника на валу равной 30...40 мм в три - четыре паза сердечника устанавливают пазовые клинья (6).

Рисунок

6 11 - Схема сборки сердечника ротора на

вал на пневматическом прессе

а

- сборка сердечника на вал,

б

— вид пресса спереди,

в -

вид пресса сбоку

1

- вал, 2 — нижняя нажимная шайба, 3, 5

— крайние листы,

4

— листы сердечника, 6 — пазовый клин,

7 — верхняя нажимная шайба,

8

— полукруглые шпонки, 9 — призматическая

шпонка,

10

- двусторонний упор, 11 - тележка, 12 -

оправка, 13 - фиксатор,

14

- пневматический цилиндр, 15 - полый шток

При дальнейшей сборке листы базируют не только по внутреннему диаметру, но и по пазам.

При конструктивной длине сердечника больше 350 мм для улучшения охлаждения предусматривают радиальные вентиляционные каналы. В этом случае сердечники делят на пакеты и между ними ставят листы с дистанционными распорками. Вентиляционные каналы в сердечниках статора и ротора должны совпадать по осевому направлению. Для этого необходимо выдержать длину каждого пакета, а проверку размеров вести координатным методом от одной стороны машины как для статора, так и для ротора (рис. 3.12). За начало координат принимают упорный буртик на валу для внутреннего кольца подшипника.

После сборки всех листов сердечника надевают крайний лист (5) (рис. 3.11), верхнюю нажимную шайбу (7) и сердечник прессуют. Во избежание перемещения сердечника в осевом направлении его необходимо закрепить шпонками или втулками.

При креплении шпонками сердечник прессуют и, когда нажимная шайба опустится ниже кольцевой выточки на валу, в выточку устанавливают две полукруглые шпонки (8). После снятия давления пресса шпонки приваривают к валу.

Рисунок 3.12 - Координирование радиальных каналов статора и ротора.

При креплении сердечника стопорной втулкой (кольцом), которая устанавливается на валу посадкой с натягом, сердечник прессуют, затем надевают на вал предварительно нагретую втулку и после ее остывания снимают давление пресса.

Затем сердечник транспортируют на участок обработки пазов. Для устранения в пазах всех неровностей, которые могли появиться при механической обработке, сборке и прессовании, их опиливают или протягивают протяжками. Опиловка представляет собой ручную операцию, которую проводят специальными напильниками, имеющими форму паза и несколько меньшие размеры, чем размеры паза. Напильники должны быть либо на 150...200 мм длиннее сердечника и иметь с обеих сторон ручки, если опиловку выполняют двое рабочих, либо иметь длину, равную примерно 0,7 длины сердечника, если опиловку производит один рабочий. Напильник вводят последовательно в каждый паз сердечника и опиливают неровности. Другим специальным напильником опиливают неровности шлица паза. Опиливают также острые края пазов на торцах сердечника. Качество опиливания определяют, заводя проходной калибр в каждый паз и визуально осматривая его.

Для обработки пазов протягиванием протяжкой ротор устанавливают у протяжного станка на две стойки, каждая из них имеет два ролика, в которых легко может вращаться вал. Сердечник торцом упирают в приспособление, которое воспринимает усилия резания и позволяет поворачивать сердечник для обработки каждого паза, совмещая при этом оси паза и ползуна протяжного станка.

Протяжка своими режущими и калибрующими зубьями позволяет обработать пазы согласно данным чертежа.

Следующей операцией является установка балансировочных колец на три прилива, имеющихся на нажимных шайбах. На каждом кольце проточен кольцевой паз типа «ласточкин хвост», куда устанавливают грузики при балансировке собранного ротора.

После сборки, опиливания и контроля ротор в вытяжной камере продувают сжатым воздухом от стружки и пыли и отправляют на укладку обмотки.

Сердечник якоря собирают из отдельных листов, покрытых электроизоляционным лаком. Для сердечников якорей обычно применяют следующие марки холоднокатаной изотропной электротехнической стали:

Высота оси вращения, мм 80. ..200 225. ..315 355. ..500

Марка стали 2013 2312 2411

Коэффициент заполнения сердечника якоря сталью кс = 0.95. Так как при сборке сердечника якоря размеры пазов в штампе и в свету не совпадают из-за смещения листов друг относительно друга, то на сборку сердечника даются припуски. При изготовлении небольших партий машин штамповку листов выполняют обычно пазными штампами, а при массовом изготовлении используют компаундные штампы.

Сердечник якоря собирают в той же последовательности, что и сердечник ротора на аналогичном оборудовании. Вал (1) (рис. 3.13) в вертикальном положении вставляют в оправку до упора в нее буртиком (2), надевают нижнюю нажимную шайбу (3), обмоткодержатель (4) и устанавливают шпонку (5). Затем надевают крайние листы (6), серединные листы (7), крайние листы (8), обмоткодержатель (9) и верхнюю нажимную шайбу (10). После этого сердечник прессуют и одевают на вал предварительно нагретую стопорную втулку (11).

Рисунок 3.13 - Собранный сердечник якоря перед укладкой обмотки

(якорь необмотанный)

1 - вал, 2, 12 - буртики ступеней вала, 3 - нижняя нажимная шайба,

4, 9- обмоткодержатели, 5, 14 - шпонки призматические, 6, 8 - крайние листы,

7- серединные листы, 10 - верхняя нажимная шайба,

11 - стопорная втулка, 13 - коллектор

После остывания втулки снимают давление пресса, якорь транспортируют на участок обработки пазов, где пазы подвергают опиловке или протягиванию протяжкой. Затем сердечник продувают сжатым воздухом и на вал напрессовывают коллектор (13) по шпонке (14). Коллектор напрессовывают до упора в буртик (12) ступени вала.

После этого якорь необмотанный отправляют на участок укладки обмотки.

Стопорная втулка, запирающая сердечник ротора (якоря) на валу, воспринимает усилие, вызываемое упругостью спрессованного пакета и сдвигающее нажимную шайбу вдоль оси. Это усилие, Н, находится по формуле:

D2 — диаметр ротора (якоря), м;

hП - высота паза, м;

dB - диаметр вала, м;

q - упругость спрессованного пакета, берется как 1/3 усилия прессовки:

q = (0,5...1)·106 Па. Большие значения q выбирают для машин меньшей мощности.

Для предотвращения сдвига втулки на валу под действием этой силы необходимо, чтобы сила сцепления Р втулки с валом превышала силу Q не менее чем в 1.2 раза. Сила Р зависит от натяга, то есть разницы внутреннего диаметра втулки и наружного диаметра вала. Необходимый натяг рассчитывается исходя из геометрических размеров вала, втулки и силы Q, а затем по «Единой системе допусков и посадок» выбирается стандартная посадка. В соответствии с выбранной посадкой устанавливаются допуски на изготовление вала и втулки. После этого уточняется усилие сдвига втулки и проверяется максимальное напряжение на втулке, которое не должно превышать допустимого значения для материала, из которого изготовлена втулка.

Порядок расчета натяга и выбора посадки следующий.

Определяем давление на посадочную поверхность, Па, по формуле:

где S - площадь посадочной поверхности, м2:

S = π· dB· lB (dB и lB внутренний диаметр и длина втулки, м);

f - коэффициент трения между сопрягающимися поверхностями (для сталей и чугунов в среднем f = 0.1...0.15).

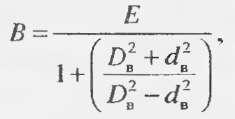

Определяем необходимый минимальный натяг, м:

Если вал и втулка изготовлены из стали, а вал не имеет отверстия, то:

Dв и dв — наружный и внутренний диаметры втулки, м.

По полученному значению натяга ∆min выбираем стандартную посадку, имеющей натяг, близкий к расчетному.

Максимальное напряжение на втулке определяем по формуле:

С увеличением мощности и числа полюсов машины разность между внутренним диаметром сердечника якоря (ротора), определяемым при электромагнитном расчете, и диаметром вала, определяемым при расчете вала на жесткость, становится значительной, поэтому нецелесообразно насаживать листы сердечника непосредственно на вал. В этом случае листы сердечника собирают на промежуточной втулке, которая напрессовывается на вал. Ее называют роторной звездой, или крестовиной. Как правило, ее изготовляют сварной, что позволяет получить большую экономию металла и уменьшить трудоемкость ее изготовления.

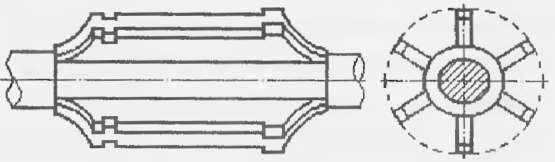

Конструкция сварной роторной втулки машины средней мощности показана на рис. 3.14. Она состоит из двух колец (1 и 4), к которым приварены ребра (2). Между ребрами вварены распорки (5), которые служат для более равномерного распределения нагрузки между ребрами. Кольца (1 и 4) напрессованы на разные диаметры вала, что позволяет производить насадку втулки одновременно на обе ступени вала.

Рисунок 3.14 - Крепление сердечника ротора на сварной втулке

1,4 — кольца, 2 — ребро, 3 — поперечная шпонка,

5 — распорка, 6 — призматические шпонки

Для фиксации сердечника в тангенциальном направлении между сердечником и ребрами устанавливают призматические шпонки (6), а для фиксации в осевом направлении устанавливают поперечные шпонки (3).

Применение роторных втулок дает следующие технологические преимущества:

1) сборка и прессовка сердечников ротора могут производиться без вала;

при обмотке ротора без вала уменьшаются габариты пропиточных ванн и сушильных печей;

достигается независимость технологических процессов изготовления ротора и вала, которые могут производиться параллельно;

упрощаются транспортировка и хранение деталей в процессе производства;

улучшается охлаждение сердечника ротора и отпадает необходимость вырубать вентиляционные отверстия в листах ротора.

Рисунок 3.15 - Сварная крестовина ротора

На рис. 3.15 показана конструкция сварной крестовины ротора. Ребра приварены непосредственно к валу и обработаны снаружи под посадку листов. Это самая простая и дешевая конструкция с минимальной механической обработкой. Средняя часть вала может быть необработанной. Однако вследствие влияния сварных швов на структуру стали вала и появления больших концентраций напряжений в сечениях вала у торцов ребер необходима термическая обработка после сварки.

Крепление сердечника на ребрах осуществляется продольными и поперечными шпонками.

– корпус, 2,7 – шпонки, 3,6 – нажимные кольца, 4,5 - распорки

Рисунок 3.16 – Сборка сердечника статора в корпус