- •6.7.2. Сборка и крепление сердечника статора на клиньях типа ласточкина хвоста

- •6.9. Сборка и крепление сердечников полюсов

- •6.9.1. Сборка и крепление полюсов машин постоянного тока

- •6.9.2 Сборка и крепление полюсов роторов синхронных машин

- •Глава 4 технология изготовления коллекторов и контактных колец

- •4.1. Конструкции коллекторов и требования, предъявляемые к ним

- •7.2. Технология изготовления коллекторных пластин

Глава 4 технология изготовления коллекторов и контактных колец

4.1. Конструкции коллекторов и требования, предъявляемые к ним

Коллектор является одним из наиболее трудоемких, сложных и дорогостоящих узлов, в значительной мере определяющим срок службы электрической машины. В конструктивном отношении коллектор - это один из наиболее ответственных ее узлов. Он является основным преобразовательным звеном в работе машины. Коллектор вместе со щеточным механизмом исполняет роль выпрямителя в режиме работы машины постоянного тока генератором и роль инвертора - в режиме двигателя.

Сложность конструкции коллектора объясняется, во-первых, структурой кольца, состоящего из большого количества медных пластин, чередующихся с миканитовыми прокладками, во-вторых, сложными геометрическими формами сопряжения металлических и изоляционных деталей, какими являются стальные нажимные конусы, миканитовые манжеты и медные ласточкины хвосты коллекторных пластин, и, наконец, силовыми явлениями, возникающими под действием центробежных сил и температурных изменений.

Эксплуатационные требования, предъявляемые к коллектору, сводятся к обеспечению удовлетворительной работы скользящего контакта, то есть условий безискровой коммутации в сочетании с малым износом рабочей поверхности коллекторных пластин и достаточно длительным сроком службы щеток.

Одним из основных условий, обеспечивающих удовлетворительную работy скользящего контакта, является плотное прилегание щеток к рабочей поверхности коллектора при его вращении с заданной частотой. Для обеспечения этого условия необходимо, чтобы рабочая поверхность коллектора имела строго цилиндрическую форму и геометрическая ось этого цилиндра совпадала с осью вращения якоря.

Для обеспечения хорошей коммутации биение коллектора в собранной машине должно быть не более 0.03 мм для средних коллекторов и не более 0.04 мм - для крупных коллекторов. Если учесть, что половина этого значения обуславливается зазором подшипников, эксцентриситетом подшипниковых щитов, то на долю допустимого биения коллектора остается 0.015...0.02 мм.

Конструкции коллекторов непрерывно развиваются и совершенствуются.

В настоящее время известны десятки конструкторских исполнений коллекторов для электрических машин малой и средней мощности, а также для крупных машин.

По конструкции и технологии изготовления коллекторы можно разделить на следующие основные типы:

коллекторы со стальными корпусами;

коллекторы быстроходных машин с бандажными кольцами;

коллекторы на пластмассе.

Коллекторы со стальными корпусами используют в машинах средней и большой мощности.

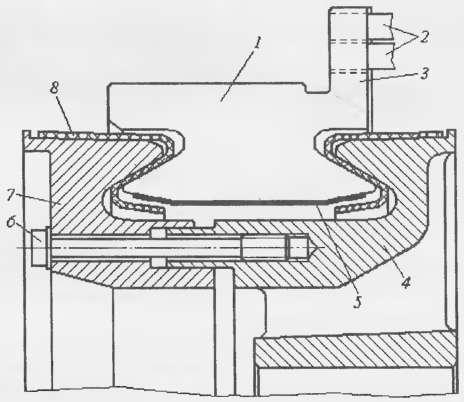

Конструкция представленного на рис. 4.1 коллектора называется арочной, так как посредством усилий, создаваемых стальными конусами, пластины коллектора прижимаются одна к другой, и между ними создается боковое давление, которое называют арочным распором.

Рисунок

4.1

- Конструкция коллектора на стальной

втулке:

1

- стопорный винт, 2 - гайка, 3 - кольцевые

канавки для балансировочных грузов,

4 - нажимной конус, 5 - бандаж, 6 -

изоляционные миканитовые манжеты, 7 -

рабочая часть коллекторной пластины,

8 - зазор, 9 - изоляционный цилиндр, 10 -

ласточкин хвост, 11 - петушок, 12 - корпус

коллектора (стальная втулка), 13 - шлиц

в петушке,

14

- комплект коллекторных пластин, 15

- коллекторная миканитовая

прокладка

Стальные конуса стягивают коллекторные пластины с изоляционными прокладками, осуществляя давление на ласточкин хвост через миканитовую манжету.

Профиль ласточкина хвоста задается углом, который обычно составляет 33°, причем угол между горизонталью и верхней стороной пластины равен 3°, а между горизонталью и стороной ласточкина хвоста - 30°.

Между верхней поверхностью пластин и манжетой нажимного конуса предусматривается зазор (8) около 0.5 мм, поэтому верхняя сторона пластины разгружена от усилий.

Нажимные конуса стягиваются кольцевой гайкой (2). Такую конструкцию применяют при длине коллекторных пластин до 200 мм. При длине коллекторных пластин более 200 мм стремятся затяжку нажимных конусов гайкой не применять. Это связано с тем, что медь имеет больший коэффициент линейного расширения при нагреве (αм = 17·10-6 град-1), чем сталь (αс = 12·10-6 град-1). Кроме того, температура коллекторных пластин выше, чем температура стальной втулки, так как пластины нагреваются трением о них щеток и проходящим по ним током. Это приводит к тому, что в рабочем состоянии пластины удлиняются больше, чем втулка. Температурные деформации могут привести к бочкообразному выгибу коллекторных пластин и нарушению контакта щетки с коллектором. Деформации особенно значительны в крупных коллекторах с большой длиной пластин.

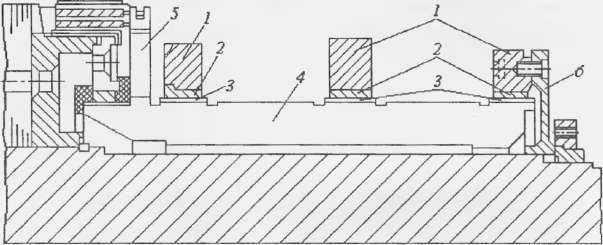

Коллекторы крупных машин стягивают стальными шпильками (рис. 4.2), которые при температурном изменении коллекторных пластин проявляют свои пружинящие (торсионные) свойства. Число шпилек для стягивания нажимных фланцев зависит от диаметра коллектора. При диаметре коллектора менее 500 мм число шпилек выбирается в пределах от 6 до 12. Диаметр шпилек не рекомендуется брать менее 16 мм. При удлинении пластин относительно тонкие шпильки растягиваются. Шпильки рассчитывают таким образом, чтобы их деформация при удлинении происходила в пределах упругости материала.

1 - нажимные конуса, 2 - стягивающие шпильки, 3 - миканитовые манжеты,

4 - петушок, 5 - резьбовые отверстия для съема коллектора

Рисунок 4.2 - Коллектор крупной машины

Появление в них остаточных деформаций при нагреве может привести к ослаблению коллектора при его остывании.

Кольцо коллекторных пластин может стягиваться также с помощью болтов. На рис. 4.3 показана конструкция коллектора тягового двигателя электровоза. Пакет коллекторных пластин (1) (обычно их больше 300) расположен между втулкой (4) и нажимным конусом (7), которые стянуты болтами (6). Втулка коллектора имеет ребра со ступицей и садится на втулку якоря. Коллектор тягового двигателя работает в условиях частых перегрузок, что приводит к температурному расширению коллекторных пластин, а соответственно - к увеличению напряжения в стягивающих болтах.

Рисунок

4.3

- Конструкция коллектора тягового

двигателя электровоза;

1

- комплект коллекторных пластин,

2

- концы секций обмотки якоря,

3

- петушки, 4 - втулка,

5

- изоляционный цилиндр,

6

- стяжные болты, 7 - нажимной конус,

8

- миканитовая манжета

Суммарные напряжения в болтах σб не должны превышать 0,5σт материала болта (σт - предел текучести). Для болтов обычно применяют сталь 35ХГСА ГОСТ 4543 с σт = 600...900 МПа. Болты выбирают не менее М20 во избежание их обрыва при заворачивании. Прочность нажимного конуса рассчитывают с условием, что напряжения в нем не должны превышать 0,5σт материала. Конусы отливают из стали 35Л или изготовляют горячей штамповкой из стали 45, предел текучести после термообработки σт = 400 МПа.

При высоких окружных скоростях коллекторов и относительно большой их длине для повышения прочности применяют конструкцию коллекторов с бандажными кольцами (рис. 4.4). Стальные бандажные кольца насаживают на внешнюю поверхность коллектора, изолировав их от пластин миканитовыми поясками.

Рисунок

4.4

- Коллектор с

бандажными

кольцами:

1

- бандажные кольца,

2 - стяжные кольца, 3 - миканитовые пояски,

4 - коллекторные пластины, 5 - петушки,

6 - мембрана

У коллекторной пластины со стороны якоря имеется выступ (11) (рис. 4.1), называемый петушком, в котором выфрезовывается шлиц для вкладывания выводов обмотки якоря при пайке. В машинах, у которых диаметр коллектора намного меньше диаметра якоря, для удобства соединения обмотки с коллектором в пластины впаивают ленточные петушки.

В машинах малой мощности роль петушков на коллекторных пластинах выполняют крючки различной формы или шлицы с последующей расчеканкой места крепления выводов обмотки.

Переднюю миканитовую манжету покрывают защитным покрытием из нескольких слоев проклеенной или прошитой стеклоленты. Снаружи ее повторно окрашивают дугостойким покровным лаком до получения монолитного покрытия с гладкой глянцевой поверхностью. Это предохраняет ее от запыления и образования проводящих мостиков.

В электрических машинах средней мощности с внешним диаметром коллектора до 250 мм и практически во всех машинах малой мощности широкое распространение получили коллекторы на пластмассе (рис. 4.5). Такие коллекторы при изготовлении имеют значительно меньшие трудоемкость и себестоимость, по сравнению со сборными, за счет отсутствия механической обработки пластин и крепящих деталей. Кроме того, коллекторы на пластмассе более надежны в эксплуатации в отношении сохранения правильной цилиндрической формы.

Рисунок

4.5-

Коллекторы на пластмассе:

а

- коллектор с миканитовыми прокладками

тягового двигателя электровоза,

б

- коллектор микродвигателя;

1

- коллекторная пластина, 2 - армирующие

кольца, 3 - пластмассовая изоляция,

4 - корпус коллектора,

5

- пластмассовый корпус

Основным недостатком коллекторов на пластмассе является их низкая ремонтопригодность. Этот недостаток является основным аргументом в отказе ремонтного предприятия от ремонта машины постоянного тока с неисправным коллектором.

Так как коллектор находится на вращающейся части машины, то к нему предъявляются помимо электрических еще и повышенные механические требования. Для удовлетворения этих требований коллектор должен иметь прочную конструкцию, а для этого его детали должны быть изготовлены из материалов повышенной прочности.

Прежде всего, коллектор должен быть монолитным, т. е. пластины не должны изменять свое положение в процессе работы машины. Для этой цели каждый коллектор подвергается длительной формовке в процессе изготовления как собственно коллектора, так и якоря. Формовка некоторых коллекторов продолжается и во время испытания машины, и даже в эксплуатации, что подтверждается необходимостью подтяжки гайки или болтов и проточки рабочей поверхности коллектора. В отформованном коллекторе каждая коллекторная пластина находит свое место в соответствии с формой своего профиля, точностью изготовления металлических деталей, манжет и миканитовых прокладок.

Формовка происходит, главным образом, за счет податливости миканитовых прокладок и манжет и частично металлических деталей. Во время формовки происходит «согласование» всех деталей коллектора для совместной работы.

Элементами, обеспечивающими напряженное состояние кольца коллекторных пластин, являются нажимной конус и втулка, наружные и внутренние бандажные кольца или пластмассовый корпус.

В электрических машинах малой мощности наряду с цилиндрическими применяют дисковые (торцевые) коллекторы, у которых пластины располагают на торцевой поверхности диска. Торцевые коллекторы широко применяются в двигателях электробритв, электрооборудовании автомобилей и тракторов (рис. 4.6).

На рисунке 4.6,а показана электрическая схема соединения торцевого коллектора якоря микродвигателя электробритвы. Такие коллекторные микродвигатели нашли широкое применение как у отечественных, так и у иностранных производителей электробритв. В последнее время в автоматике нашли широкое распространение малоинерционные исполнительные двигатели постоянного тока с дисковым якорем (рис. 4.6, б). Такой якорь представляет собой тонкий диск из изоляционного материала, на обе стороны которого электрохимическим путем наносят соединяющиеся между собой части плоской (печатной) обмотки. Напряжение к обмотке диска подводится посредством щеток, которые скользят непосредственно по проводникам плоской печатной обмотки (рис. 4.6, в).

Торцевые коллекторы автотракторного электрооборудования (рис. 4.6, г) привлекают простотой конструкции и технологии изготовления.

Каждый из рассмотренных типов коллекторов имеет свои положительные и отрицательные свойства, однако для машин постоянного тока средней и большой мощности наилучшими в эксплуатации пока что являются сборные коллекторы на металлических конусах с изоляционными манжетами.

Сложность и трудоемкость производственного цикла изготовления сборных коллекторов, а также выявление в эксплуатации плохо работающих, нестабильных коллекторов должны стимулировать поисковые работы ученых, конструкторов и технологов в направлении создания новых более надежных типов коллекторов.

Рисунок

4.6

- Торцевые коллекторы:

а

- схема соединения торцевого коллектора

микродвигателя электробритвы, б -

двигатель постоянного тока с дисковым

якорем,

в -

дисковый якорь с печатной обмоткой

(расширенный участок проводников

соответствует месту установки щеток),

г

- торцевой коллектор автотракторного

электрооборудования;

1

- диск якоря, 2, 8 - стальные ярма, 3 - втулка

якоря, 4 - вал, 5 - щеткодержатель, 6 -

постоянные магниты, 7 - полюсные

наконечники,

9 - коллекторная пластина, 10 -

пластмассовый корпус

Качество цилиндрических коллекторов и их эксплуатационная надежность зависит от правильно выбранного технологического процесса и точного его соблюдения. Технологический процесс должен обеспечить выполнение следующих требований:

1) монолитность конструкции;

способность сохранять геометрическую форму в условиях нагрева при работе электрической машины;

3) равномерное и без перекосов расположение медных пластин и микани- товых прокладок по окружности коллектора.

Технологический процесс изготовления коллектора со стальной втулкой включает следующие операции:

1) изготовление деталей (коллекторных пластин, изоляционных прокладок, изоляционных манжет, изоляционного цилиндра, втулки, нажимного конуса, гайки);

сборку коллекторных пластин в кольцо;

3) опрессование;

4) выпечку;

5) расточку ласточкина хвоста;

сборку на втулку;

динамическую формовку.