- •6.7.2. Сборка и крепление сердечника статора на клиньях типа ласточкина хвоста

- •6.9. Сборка и крепление сердечников полюсов

- •6.9.1. Сборка и крепление полюсов машин постоянного тока

- •6.9.2 Сборка и крепление полюсов роторов синхронных машин

- •Глава 4 технология изготовления коллекторов и контактных колец

- •4.1. Конструкции коллекторов и требования, предъявляемые к ним

- •7.2. Технология изготовления коллекторных пластин

1 - корпус-рукоятка, 2 - лапка, 3 - сегмент, 4 - плунжер, 5 - пружина, 6 - цилиндр, 7, 8 - манжеты, 9 - поршень, 10 - крышка, 11 - винт, 12 - звездочка, 13 – манометр

Рисунок 3.23 - Гидравлическая струбцина для измерения высоты

пакета при сборке

Для обеспечения одинаковых сжимающих усилий контролируют давление в гидросистеме струбцин. Выравнивание высоты пакета осуществляют снятием или добавлением сегментов.

Гидравлическая струбцина позволяет производить измерение высоты пакета одновременно со сжатием пакета сердечника с заданным давлением. Гидрострубцина позволяет измерять пакеты высотой от 15 до 80 мм. Диапазон ограничен 80 мм во избежание увеличения размеров цилиндра и массы приспособления. Шкала на цилиндре выполняется с миллиметровыми делениями, нанесенными справа и слева от продольной риски со сдвигом 0,5 мм, что позволяет измерять высоту пакета с точностью 0,5 мм. В процессе сборки всегда измеряют высоту верхнего пакета. Лапку (2) вдвигают в вентиляционный канал. Имеющийся в лапке вырез свободно проходит по обе стороны распорки. Затем вращением звездочки (12) опускают поршень (9). Под действием масла плунжер (4) сжимает пакет стали. При измерении необходимо всегда выдерживать одинаковое заданное давление, контролируемое по манометру (13), например: 1.0 МПа с отклонениями ±5 %.

При шихтовке сердечников используют три вида калибров: сборочные, рихтовочные и контрольные.

Сборочные калибры (рис. 3.22, б) предназначены для обеспечения при шихтовке сердечника ровного паза, без выступающих внутрь паза листов стали, то есть для получения максимально приближенных размеров паза в свету к размерам паза в штампе.

Сборочных калибров устанавливают не менее двух на сегмент и не менее четырех на кольцевой лист. Сборочные калибры вставляют в пазы после сборки одного-двух пакетов сердечника.

Высоту сборочного калибра h при открытых пазах выполняют равной высоте паза, а при закрытом пазе - на 10 % меньше высоты его прямолинейной части, однако не более 90... 100 мм. Длина сборочного калибра l равна высоте пакета сердечника, прессуемого за один раз, плюс 100 мм, но не более 500 мм, так как при большей длине трудно при изготовлении калибров выдерживать требуемую точность размеров.

Основной размер сборочного калибра - ширина tс6 - определяется по формуле, мм:

![]()

k — коэффициент, зависящий от длины шихтуемого сердечника и разности bш - bп.

Для гидрогенераторов k = 0.7; для турбогенераторов k = 0.4; bш - bп у них обычно равно 0.5 мм. Для прочих электрических машин при bш - bп, равном 0.3 мм, k = 0,7 и при bш - bп равном 0,5 мм, k = 0,8.

В верхней части сборочного калибра выполняется отверстие для вытягивания (выдергивания) его из паза перед сборкой очередного пакета сердечника.

Рихтовочные калибры (рис. 3.22, а) предназначены для выравнивания поверхности пазов, для того чтобы на их стенках не было выступающих листов. Количество рихтовочных калибров определяется габаритами сердечника и организации работ. Размер по высоте рихтовочного калибра h определяется, как и для сборочного, а толщина определяется по формуле:

![]()

При закрытом пазе длина ручки калибра должна обеспечивать проверку паза в любом его месте.

Ширина контрольного калибра tкн = bп ± 0,02 мм.

Все три типа калибров выполняют из Ст3, цементируют на глубину 0.8...1.0 мм (для контрольного 0.6...0.8 мм) и закаливают до твердости HRC54...57 (ручку у рихтовочного калибра закаливают до твердости HRC 42...44).

Необходимая плотность сердечника обеспечивается периодическими прессовками. Первая прессовка выполняется после шихтовки сердечника до высоты 350...400 мм, т.е. после шихтовки семи-восьми пакетов, а последующие - после шихтовки каждых четырех-пяти пакетов.

Схема прессовки сердечника зонтичным прессом показана на рис. 3.24. Под первую прессовку корпус (1) с сердечником устанавливается нажимным кольцом (7) на тумбы (9), на которых уложено нижнее прессовочное кольцо (8). На пакеты сердечника опускаются верхнее прессовочное кольцо (6) и промежуточные кольца (4 и 5). Усилие зонтичного пресса передается на сердечник через колонку (2) и хомут (3). Давление прессовки составляет 1.7...2 МПа. Дальнейшее повышение давления практически мало осаживает сердечник, но может привести к повреждению лаковой пленки около дистанционных распорок, где местное давление достигает 10... 12 МПа.

1 - корпус, 2 - колонка, 3 - хомут, 4, 5 - промежуточные кольца,

6 - верхнее прессовочное кольцо, 7 - нажимное кольцо,

8 - нижнее прессовочное кольцо, 9 - тумба

Рисунок 3.24 - Схема прессовки сердечника статора крупной

электрической машины

Рисунок 3.25 – Контрольный нож

После последней (окончательной) прессовки, не снимая давления, затягивают гайки на концах шпилек (2) (рис. 3.21).

Повышение плотности прессовки может быть достигнуто нагреванием сердечника до температуры 60...80°С перед последней прессовкой, а также выдержкой сердечника под давлением последней прессовки до 10... 12 ч.

Необходимо отметить, что плотность прессовки сердечника оказывает существенное влияние на работу машины. Активная сталь сердечника должна быть спрессована так плотно, чтобы сила трения между ее отдельными листами исключала возможность какого-либо, даже незначительного, перемещения одного листа по отношению к другому.

При слабой прессовке имеет место низкий коэффициент заполнения сердечника сталью, могут возникать вибрации, вызывающие специфический шум, а иногда и вибрацию всей машины. Вибрация же машины и отдельных листов сердечника приводит к разрушению межлистовой изоляции и поломке незажатых стальных листов, смежных с вентиляционными каналами. Отломанные части зубцов могут повредить изоляцию и активную сталь.

Значительная вибрация стали в зубцовой зоне представляет особую опасность для изоляции обмотки, так как может вызвать истирание ее в местах, прилегающих к вибрирующим участкам.

При чрезмерно сильной прессовке может нарушиться изоляционное покрытие листов. Кроме того, при чрезмерной прессовке возрастают механические напряжения в крепежных деталях и устройствах, что может вызвать их деформацию и поломку (отрыв ребер от корпуса, нарушение сварных швов и т. п.).

Качество прессовки оценивают по плотности сердечника. Наиболее просто, хотя и очень приближенно, степень прессовки определяют при помощи специального контрольного ножа (рис. 3.25), который вдвигают между листами. При удовлетворительной запрессовке стали лезвие ножа не должно входить между листами более чем на 1...2 мм при сильном нажатии рукой. Этот способ проверки нельзя считать достаточно объективным, так как результат зависит от степени нажатия на нож. Более совершенной является проверка тензометрическим измерителем давления, действие которого основано на изменении электрического сопротивления тонкой проволоки или пластинки при ее деформации от приложенного давления.

На ленинградском предприятии «Электросила» создано и изготовлено пневматическое приспособление - нож, применение которого сделало определение плотности прессовки сердечника более объективным, независящим от усилия человека.

После сборки сердечник тщательно осматривают и зачищают отдельные пазы. Использование холоднокатаных изотропных сталей исключает рихтовку и опиловку пазов во избежание их замыкания.

После сборки проверяют удельные потери в сердечнике, его нагрев, а также местный нагрев отдельных точек. Испытание активной стали на отсутствие замыкания между листами и определение при этом испытании удельных потерь в стали от вихревых токов и перемагничивания являются одними из главных способов определения состояния межлистовой изоляции. Такие испытания позволяют оценить эффективность произведенных сборочных работ.

Схема испытания приведена на рис. 3.26. Испытание проводят при возбуждении в спинке сердечника магнитной индукции 1.0 Тл или близкой к ней величине при частоте переменного тока 50 Гц.

Возбуждение магнитного потока производится пропусканием тока через на- магничивающую обмотку (1), которую равномерно накладывают по окружности сердечника статора медным или алюминиевым монтажным проводом.

Допускаемые нагрузки провода намагничивающей обмотки составляют: Сечение провода, мм2 6 10 16 25 35 50 70

Допускаемая нагрузка, А 30 45 60 85 105 130 170

Для контроля параметров при испытании служит контрольная обмотка (2).

Все измерительные приборы, применяемые в схеме испытания, должны быть класса не ниже 0,5.

При установке термометров и термопар принимают меры для увеличения точности измерения температуры:

- применяют только точные (прецизионные) термометры;

- шарик термометра завертывают в алюминиевую фольгу (для увеличения поверхности соприкосновения со сталью);

- по возможности плотно прижимают шарик к стали и защищают его от охлаждения теплоизоляционным материалом.

1 - намагничивающая обмотка, 2 - контрольная обмотка

Рисунок 3.26 - Схема испытания активной стали

Термопары предварительно тщательно градуируют. Горячий и холодный спаи термопар также защищают от охлаждения теплоизоляционным материалом и обеспечивают плотный контакт горячего спая термопары с поверхностью в точке измерения температуры.

Корпус машины заземляют, а место испытания огораживают и устанавливают предостерегающие плакаты.

Расчетное число витков намагничивающей обмотки для сердечников статоров с диаметром расточки меньше 3000 мм определяется по формуле:

![]()

где U1 - напряжение, подключаемое к выводам намагничивающей обмотки, В;

U0 - напряжение на каждом витке намагничивающей обмотки, необходимое для возбуждения в сердечнике индукции 1.0 Тл, В:

U0 = SП/45·10-4

где SП - поперечное сечение спинки сердечника, м :

SП = (l - n·b)· hсп·kc

где hсп- высота спинки сердечника, м:

n - число вентиляционных каналов;

b - ширина вентиляционного канала, м;

kс — коэффициент заполнения сердечника сталью. При толщине листов 0,5 мм kс = 0.93

dотв - диаметр отверстия для стяжных болтов (если они предусмотрены конструкцией и проходят через спинку сердечника), м; DН - наружный диаметр сердечника, м; DB - внутренний диаметр сердечника, м; hз - высота зубца, м.

Если число витков w'1, окажется дробным, его округляют до ближайшего целого числа витков w1. Вследствие этого величина индукции в стали сердечника будет отличаться от расчетной 1/0 Тл и определяется по формуле, Тл:

где А·w0 - удельная МДС, равная 2.. .2.5 А для повышеннолегированной и высоколегированной стали и 4.5...5 А для слаболегированной и среднеле- гированной стали. Большие значения удельной МДС относятся к статорам с числом сегментов в слое более 4 и разъемным статором.

Мощность (кажущаяся), необходимая для питания намагничивающей обмотки при испытании, определяется по формуле, кВА:

Программа испытаний активности стали следующая:

1) по истечении 10 минут после начала испытания выключают напряжение питания намагничивающей обмотки, на ощупь проверяют нагрев стали по всей расточке статора, выбирают наиболее холодный зубец и закладывают в него термопары или термометры;

2) включают напряжение, через 10 минут выключают его и на ощупь отыскивают зубцы, имеющие повышенный нагрев. В эти зубцы также закладывают термопары или термометры;

3) включают напряжение и в течение 90 минут прогревают сталь сердечника. Во время прогрева через интервалы в 10 минут записывают в журнале показания всех приборов, термопар и термометров.

Испытания немедленно прекращают и отключают намагничивающую обмотку, если температура какой-либо точки активной стали достигла 100 °С, а также при возникновении искр или появлении дыма из какого-либо участка активной стали или обмотки.

6.7.2. Сборка и крепление сердечника статора на клиньях типа ласточкина хвоста

В статорах турбо- и гидрогенераторов, а также некоторых крупных машин сборку и крепление сердечников выполняют на клиньях типа ласточкина хвоста.

Сегменты по наружному диаметру имеют выштамповки в виде ласточкина хвоста, которыми и одеваются на клинья. На каждом сегменте таких вы- штамповок должно быть не менее двух. Конструкция клиньев в большинстве машин принципиально одинаковая. На рис. 3.27,а показан клин турбогенератора серии ГВФ мощностью до 100 МВт, а на рис. 3.27,б турбогенераторов серии ТВФ и ТВВ мощностью 150 МВт и выше. На концах клин имеет резьбовую часть для стяжки сердечника после прессовки. Через каждые 500...600 мм на клине выполняют прорези шириной 2 мм под углом 60°. При сборке сегменты заводят в эти прорези, поворачивают перпендикулярно оси корпуса и опускают.

Клинья для турбогенераторов мощностью 150 МВт и выше имеют вырезы в том месте, где они привариваются к внутренним стенкам корпуса статора. Такой способ крепления сердечника с корпусом является одним из способов упругой (эластичной) подвески сердечника статора. Такая подвеска необходима для турбогенераторов больших мощностей. При жестком закреплении сердечника статора в таких турбогенераторах его переменная деформация под действием сил магнитного притяжения, изменяющихся с частотой 100 Гц, в полной мере передавалась бы корпусу статора, что привело бы к недопустимым его вибрациям. С увеличением мощности турбогенераторов типа ТВВ при практически неизменных габаритах значительно повышается механическая напряженность конструктивных узлов и деталей статора.

Рисунок

3.27

- Клинья статоров турбогенераторов

мощностью до 100 МВт (а) и свыше 150 МВт (б)

Клинья для гидрогенераторов не имеют резьбовой части на концах. Для стяжки сердечников в гидрогенераторах устанавливают специальные стяжные шпильки.

Клинья изготовляют из стального проката квадратного сечения. При обработке прокат подвергают правке, строганию, фрезерованию, точению. Для изготовления клиньев применяют специальное оборудование. После правки кривизна клина допускается не более 0.2:1000 мм.

Расстановка клиньев в корпусе машины и приварка их - наиболее ответственная операция.

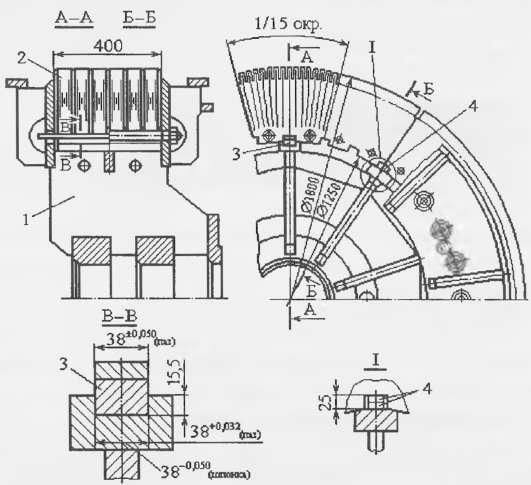

Рассмотрим сборку сердечника на примере гидрогенератора. Статоры крупных гидрогенераторов по наружному диаметру корпуса достигают до 20 м, а по высоте до 3...4 м. Для перевозки по железной дороге статор, если его диаметр превышает 5 м, разделяется на 2, 3, 4 и 6 частей, называемых секторами. Для соединения секторов служат вваренные в корпус статора стыковые плиты, стягиваемые стяжными шпильками. Фиксацию взаимного положения секторов при сборке корпуса осуществляют штифты, устанавливаемые в разъем стыковых плит. Статор опирается на фундамент посредством фундаментных плит, которые крепятся к нижнему поясу корпуса болтами и фиксируются в тангенциальном направлении штифтами, также установленными в плоскости разъема. Сердечник собирается из отдельных сегментов, штампуемых из электротехнической стали толщиной 0.5 или 0.35 мм с минимальными удельными потерями. Для изготовления сегментов применяется холоднокатаная текстурованная сталь с лучшими механическими качествами - меньшей коробоватостью и разнотолщинностью. Крайние сегменты пакетов штампуют из менее легированной стали для лучшей приварки к ним вентиляционных распорок.

В целях уменьшения потерь и нагревов, вызванных торцевыми магнитными полями, верхний и нижний крайние пакеты сердечника имеют ступенчатую форму. Эта форма позволяет укоротить нажимные пальцы гребенок и тем самым повысить их жесткость и качество прессовки сердечника в целом. Кроме того, для придания большей монолитности сердечнику статора (8) (рис. 3.28), крайние пакеты собираются из заранее запеченных элементарных пакетов (7), состоящих из 7... 10 сегментов, склеенных специальными изоляционными лаками.

Для уменьшения потерь в торцевой зоне и улучшения охлаждения сердечника, особенно при широких зубцах, в последних предусматривают прорези шириной 5...8 мм.

К шихтованным разъемным статорам существующих конструкций предъявляются следующие основные технические требования:

1) плотное прилегание секторов по стыковым плитам;

2) точная расстановка клиньев, обеспечивающая диаметр расточки сердечника в пределах заданных допусков и исключающая образование волнистости в пакетах активной стали;

плотное прилегание сегментов активной стали на стыках секторов;

4) плотность пакетов шихтованного сердечника в разных точках окружности и на стыках секторов;

5) ширина паза в свету и высота сердечника, не выходящие за пределы, допускаемые чертежом;

отсутствие «гребенки» в пазах, расточке и на стыках.

Рисунок

3.28

- Узел крепления сердечника

статора

гидрогенератора:

1

- косынка, 2 - стяжные шпильки, 3 - корпус,

4

- отжимной болт, 5 - нажимные гребенки,

6

- нажимные пальцы, 7 - крайний пакет,

8

- сердечник статора, 9 - косынка клина,

10 - клин

Сборку выполняют на сборочных полях, изготовленных из чугунных обработанных плит и имеющих размеры, позволяющие установить собранный корпус статора. На поле вычерчивают круг диаметром, равным наружному диаметру корпуса. Затем мостовым краном расставляют сектора корпуса в соответствии с той маркировкой, которая была сделана при сварке. Между стыковыми плитами помещают прокладки толщиной 0.5... 1 мм, устанавливают в отверстия штифты для точной ориентировки секторов и стягивают стыковочные плиты шпильками. На монтаже сборку секторов будут вести без прокладок, что позволит более плотно стянуть стыки. После сборки в центр корпуса устанавливают механизированную колонку. Центр корпуса определяют, натягивая между противоположными стыками струны и опуская из центра пересечения струн отвес.

Механизированная колонка (рис. 3.29) состоит из массивного основания (14), на котором укреплена цилиндрическая стойка (3) диаметром 190 мм. Отклонение стойки (3) от вертикального положения, контролируемое рамным уровнем, не должно превышать 0.2 мм на 1 м. Правильность положения стойки обеспечивается регулировочными болтами (16), упирающимися в нижнюю плиту (15). К стойке прикреплена ферма (5), имеющая вылет 4 м.

Благодаря наличию двух радиальных и одного опорного подшипников, электродвигателя (2) и червячного редуктора (4) ферма может вращаться вокруг стойки, а также перемещаться по стойке вверх и вниз. К нижней части фермы подвешен дистанционный упор (13). Посредством особых зажимов (6) к ферме прикреплена облегченная балка (11) двутаврового сечения.

Рисунок

3.29

- Механизированная колонка:

1

- противовес, 2 – электродвигатель,

3

- стойка, 4 - червячный редуктор, 5 - ферма,

6 - зажим, 7 - хомут, 8 - винт, 9 - разметочная

игла, 10 - труба, 11 - балка, 12 - рабочий

инструмент, 13 - дистанционный упор,

14

- основание, 15 - нижняя плита,

16

- регулировочный болт

Упор и балку можно перемещать вдоль фермы, что позволяет работать с корпусами диаметром от 8 до 19.5 м. К балке (11) двумя хомутами (7) крепят рабочий инструмент (12) (например, сигарообразный штихмас). Уравновешивание колонки осуществляется противовесом (1) массой 135 кг. Такое устройство придает колонке универсальность. Ее используют не только для измерений, но и для некоторых других работ. С ее помощью можно производить разметку полок корпуса под обрезку газовым резаком. Для этого к балке (11), висящей под фермой (5), подвешивают трубу (10), один конец которой обращен в сторону упора (13), а другой удерживает разметочную иглу (9), закрепленную винтом (8). Вращая вокруг стойки (3) ферму с балкой, трубой и иглой, можно за несколько минут провести на полках корпуса круговую разметочную риску, а затем, заменив разметочную иглу трубой с газовым резаком, выполнить круговой рез всех полок. Выполнение этих операций вручную связано с большой затратой времени и не обеспечивает такой точности, как применение колонки.

После обрезки полок начинают установку клиньев. Расстановку (разгонку) клиньев по шагу и диаметру выполняют с большой точностью, так как от этой операции зависят производительность труда сборщиков, величина местных «волн» и «гребенки», колебания воздушного зазора генератора.

Рисунок 3.30 - Клин с приваренными косынками:

1 - клин, 2 - косынки, 3 - сварной

1 - шаблон, 2 - стержень, 3 - неподвижная контактная поверхность, 4 - ползун,

5 - кронштейн, 6 - клин, 7 - косынка, 8 – корпус

Рисунок 3.31 – Эскиз положения шаблонов при разгонке базовых клиньев

Клинья крепятся к полкам через промежуточную деталь - косынку (9) (рис. 3.28), поэтому операции разгонки предшествует ряд подготовительных работ. Проводят предварительную разгонку клиньев - ориентировочно расставляя их по внутренней окружности корпуса на свои места. Проверяют положение клиньев по высоте, а также их вертикальное положение с помощью рамного уровня в двух плоскостях - фасадной и боковой. После этого на каждой полке помешают верхние косынки впритык к клиньям и прихватывают их сваркой к ним. Клинья и места установки их на полке маркируют. Затем клинья снимают со своих мест и производят окончательную приварку к ним прихваченных ранее косынок (рис. 3.30). После приварки и очистки клиньев от сварочных брызг и забоин их рихтуют. Остаточная кривизна в двух плоскостях не должна превышать 0.5 мм на всю длину клина. Для точной расстановки клиньев применяют специальные четырехместные шаблоны (рис. 3.31). При расстановке клиньев корпуса (8) в работе одновременно должны находиться два одинаковых шаблона (1) - один внизу, а другой вверху.

Последовательность разгонки клиньев разрабатывается технологом одновременно с картой сборки активной стали и является ее составной частью.

Первыми устанавливают базовые клинья А, Б, В, Г между первым и последним (на рисунке I и VI) секторами. Шаблоны имеют одну неподвижную контактную поверхность (3) и ползун (4), перемещающийся винтом. Закрепленные в шаблонах клинья (6) подводят к корпусу. Для установки клиньев Б и В на равном расстоянии от линии стыка секторов перемещают шаблоны 1 на кронштейнах (5) и продвигают острие стержней (2) до совмещения с этой линией. В результате этого зажатые в шаблоне базовые клинья А, Б, В и Г сразу займут правильное положение по шагу. Одновременно с этим клинья располагают на требуемом расстоянии от центральной колонки. Для этого производят замеры по верху и низу клина на уровне шаблонов сигарообразным микрометрическим штихмасом, закрепленным на центральной колонке, а вертикальное положение проверяют рамным уровнем. Допускаемое отклонение по вертикали - не более 0.2 мм на 1 м, а расстояние по шагу между двумя клиньями - не более ±0,2 мм. Затем косынки (7) клиньев (6) прихватывают в двух точках к нижней и предпоследней полкам. Затем шаблоны снимают, крепят на два уже приваренных клина (В и Г) и устанавливают два следующих клина. Таким образом обходят по часовой стрелке всю окружность и приходят к базовым клиньям.

В результате определенной неточности последние клинья могут не стыковаться с базовыми. В этом случае шаблон устанавливают на два базовых клина и производят разгонку клиньев против часовой стрелки, подкладывая под шаблон щуп толщиной 0.1 мм. При этом клинья, ранее прихваченные, снимаются и прихватываются по уточненной разгонке. Поправку клиньев производят до тех пор, пока шаблон, имеющий щуп 0.1 мм, точно не установится на клинья. После этого разгонку клиньев заканчивают, и их приваривают к полкам при помощи косынок. При этом порядок сварки устанавливается такой, чтобы сварка не приводила к потере размера между клиньями.

После приварки клиньев проводят расстановку, прихватку и приварку стяжных шпилек и установку нажимных гребенок. Затем приступают к операции сборки (шихтовки) сердечника статора, которая состоит из нанизывания на ласточкины хвосты клиньев штампованных сегментов, число которых в мощных генераторах достигает 200000 шт. Сборку сердечника производят в каждом секторе отдельно вполнахлеста. На торцах через слой устанавливают дополнительные сегменты, размер которых в два раза меньше основных.

Этим достигается ровная поверхность стыков. Сборку выполняют на сборочных калибрах, закладываемых в пазы (не менее двух на каждый пакет или сегмент) во избежание смещения листов в пазах. Высоту собранного пакета измеряют с помощью гидрострубцины (рис. 3.23). Прессовку сердечника выполняют переносным гидравлическим прессом (рис. 3.32). При общей высоте сердечника до 2 м производят несколько предварительных прессовок, и после сборки сердечника выполняют окончательную прессовку с выдержкой под давлением в течение 5 ч. Затем скрепляют сердечник затяжкой гаек на шпильках.

Рисунок

3.32

- Схема прессовки активной стали

(шестерки) статора гидрогенератора

переносным гидравлическим прессом.

а

- положение пресса при промежуточной

прессоаке, б

- положение пресса при окончательной

прессовке;

1,6-

нижняя и верхняя нажимные гребенки, 2,

5 - шпильки, 3 - кронштейн,

4

- винт, 7 - прокладки, 8 - удлинитель,

9

- шайбы, 10 - гайки, 11 - подставка

Разгонку клиньев турбогенераторов, сборку и прессовку сердечника производят по такому же принципу, как и у гидрогенераторов.

3.8. Сборка и крепление сердечника якоря (ротора) из сегментов

При внешнем диаметре якоря (ротора) свыше 990 мм сердечники собирают из сегментов. Для обеспечения монолитности и прочности сердечника стыки сегментов в каждом слое смещают относительно стыков в соседнем слое, а весь сердечник стягивают нажимными кольцами (обмоткодержателями) при помощи шпилек. Число шпилек должно быть не менее двух на сегмент.

Построение технологического процесса сборки и крепления сердечника зависит от способа соединения сердечника с остовом. Конструкция крепления сердечника на остове может быть различна в зависимости от режима работы машины.

В настоящее время применяют три основных способа соединения сердечников из сегментов с остовом якоря (ротора) крупных электрических машинах:

1) передача крутящего момента круглыми штифтами в машинах со спокойным режимом работы без реверсов;

2) передача крутящего момента призматической и радиальными клиновыми шпонками в машинах для приводов прокатных станов, а также в машинах с реверсивными нагрузками;

3) передача крутящего момента тангенциальными и радиальными клиновыми шпонками в особенно крупных машинах для приводов прокатных станов, а также в машинах с реверсивными ударными нагрузками.

Сборка при креплении сердечника круглыми штифтами производится на зонтичном гидравлическом прессе. Остов с прикрепленным нижним об- моткодержателем устанавливается на пресс так, чтобы его колонна (6) (рис. 3.33) проходила через центральное отверстие остова. Обмоткодержатель при этом должен располагаться на специальном прессовочном кольце (8), опирающемся на мерные подставки (9), установленные на плите (10) пресса. Для удобства сборки листы сердечника раскладываются пачками на полках остова. Затем в отверстия обмоткодержателя пропускаются стяжные шпильки так, чтобы они выступали над торцом обмоткодержателя на 100... 150 мм. Концы их опирают на винтовые домкраты (1) простейшей конструкции. Перед установкой стяжные шпильки (2) должны быть отрихтованы. Допустимая кривизна шпилек - не более 0.3 мм на 1 м длины.

Обычно устанавливается только две шпильки на сегмент, а остальные вставляются в отверстия после окончания сборки сердечника. Это объясняется тем, что надевание сегментов сразу на все шпильки, которых может быть больше четырех на сегмент, снизило бы темп сборки. В процессе сборки сердечника шпильки по мере надобности выдвигаются. Устанавливать их на всю высоту нецелесообразно, так как это усложняет шихтовку листов сердечника. Для облегчения надевания листов рекомендуется резьбовую часть шпилек закрывать специальными колпачками.

Рисунок

3.33

- Схема сборки и прессовки сердечника

якоря из сегментов

а

- промежуточная прессовка,

б

- окончательная прессовка,

1

- винтовой домкрат,

2 - шпилька,

3

- пакеты сердечника, 4 - промежуточное

прессовочное кольцо, 5 - верхняя

прессовочная плита, 6 - колонна пресса,

7 - верхнее прессовочное кольцо, 8 - нижнее

прессовочное кольцо,

9 - мерные подставки,

10

- плита пресса

Уложив на обмоткодержатель нажимные гребенки и крайние листы, собирают первый пакет. После укладки двух-трех слоев сегментов необходимо проверить совпадение полукруглых пазов в ребрах остова с полукруглыми лунками в сегментах. Несовпадение осей пазов и лунок не должно превышать 2 мм. Если в сердечниках статоров сборку выполняют, как правило, со сдвигом стыков по слоям на 1/2 сегмента, то для сегментов якоря и ротора сборку производят с меньшим сдвигом стыков по слоям. Это необходимо для увеличения механической прочности сердечника в стыках сегментов. В одном слое по окружности сердечника укладывают целое число одинаковых сегментов (число пазов сердечника без остатка делится на число сегментов). При делении числа пазов в сегменте на 2 можно сделать шихтовку со сдвигом на 1/2 сегмента, при делении на 3 - на 2/3 сегмента, при делении на 4 - на 3/4 сегмента и т. д.

Набрав первый пакет, его обколачивают посредством специальных плиток и затем измеряют высоту пакета в нескольких точках по окружности. При измерении высоты пакет сжимается гидрострубцинами. Высоту пакета выравнивают добавлением или снятием сегментов. После сборки первого пакета в пазы устанавливают сборочные калибры — по два на сегмент. Аналогично собирают последующие пакеты.

Сердечник, набранный до высоты 500...600 мм, подвергают промежуточной прессовке. Для этого на листы укладывают промежуточное прессовочное кольцо (4) (рис. 3.33), на которое опирается верхняя прессовочная плита (5). При большой высоте сердечника между промежуточным кольцом и плитой устанавливают мерные подставки. Усилие прессовки определяют расчетом, исходя из удельного давления между листами 1.5... 1.8 МПа. При высоте сердечника свыше 1200 мм промежуточные прессовки производят через каждые 400...500 мм.

После сборки последнего пакета на него укладывают крайние листы и нажимные гребенки и устанавливают верхний обмоткодержатель. Затем в отверстия пропускают недостающие стяжные шпильки и навинчивают на них гайки.

Окончательная прессовка сердечника производится с помощью верхнего специального прессовочного кольца (7), укладываемого на верхний обмоткодержатель. Усилие прессовки такое же, как и при промежуточных прессовках.

Плотность и равномерность прессовки контролируется тем же методом, что и при сборке сердечника статора. Дополнительно проверяют равномерность зазора между спинкой сегментов и ребрами остова. Зазор замеряют щупами у каждого ребра. Наибольшая допустимая разность зазоров у двух любых ребер 0,6 мм.

Полукруглые канавки на ребрах остова (1) (рис. 3.34) и сердечника (3) в процессе сборки образуют сквозные отверстия, которые после сборки и окончательной прессовки обрабатываются под запрессовку штифтов (4). Обработку производят на радиально-сверлильных станках специальными удлиненными сверлами, зенкерами и развертками. Обработка затруднена ввиду большой длины отверстий и неоднородности материала ребра и сердечника. Штифт запрессовывают в отверстие после закалки и шлифовки. Для повышения надежности крепления круглыми штифтами сердечник перед развертыванием отверстий нагревается намагничивающей обмоткой до температуры, на 50...70 °С превышающей температуру остова.

Рисунок

3.34

- Сердечник якоря с креплением к остову

круглыми штифтами

1

- остов, 2 - стяжная шпилька, 3 - сердечник,

4

- штифт

Намагничивающая обмотка (1) (рис. 3.35) из изолированного провода наматывается путем пропускания его через зазор между сердечником (2) и остовом (4). Сердечник предварительно обматывается асбестовым полотном (3). Число ампер-витков, необходимых для нагрева, определяется расчетом. Перед установкой штифтов разность температур увеличивают еще на 20...30 °С, что позволяет осуществить их запрессовку с меньшими усилиями. При остывании диаметр сердечника уменьшается, в результате чего увеличивается натяг в сопряжении штифтов с сердечником и остовом.

1 - намагничивающая обмотка, 2 - сердечник, 3 - асбестовое полотно, 4 - остов

Рисунок 3.35 - Схема намотки намагничивающей обмотки для нагрева сердечника

Крепление сердечника якоря (ротора) к остову призматической и клиновыми шпонками используется в крупных электрических машинах, применяемых для привода прокатных станов, а также в крупных машинах с реверсивными нагрузками.

Конструкция такого крепления показана на рис. 3.36. Сердечник (2) крепится к остову (1) призматической шпонкой (3) и радиальными парными клиновыми шпонками (4). Для размещения клиновых шпонок в сегментах выштампованы соответствующие пазы.

Призматическая шпонка предназначена для исключения возможности тангенциального смещения сердечника (2) относительно остова (1). Она одновременно является и частью парной клиновой шпонки, поэтому верхняя ее грань обработана с уклоном. Такая конструкция крепления более технологична, чем крепление одинарными шпонками, так как для ее осуществления необходимо только в одном ребре остова обработать обычную шпоночную канавку. Трудоемкую слесарную подгонку клиньев можно с успехом заменить обработкой пазов специальными прошивками.

Сборка и прессовка сердечников при креплении клиновыми шпонками выполняются так же, как и сердечников с креплением круглыми штифтами. Отличие лишь в том, что до сборки в канавку на ребре остова закладывается призматическая шпонка. Наличие ее упрощает шихтовку сердечника, так как не приходится опасаться перекоса пазов.

После сборки и окончательной прессовки сердечника производится прошивание пазов под клиновые шпонки. В результате прошивания срезается цилиндрическая поверхность ребер и на них образуются плоские лыски, параллельные дну паза в сердечнике. Одновременно срезается «гребенка» на опорной поверхности пазов. В обработанные таким образом пазы забивают до отказа парные клиновые шпонки. Затем намагничивающей обмоткой нагревают сердечник, создавая разность температур между сердечником и остовом около 70 °С. Такая разность температур обеспечивает дополнительное взаимное перемещение клиньев не менее чем на 100 мм (при их уклоне 1:200). После остывания сердечника натяг в сопряжении клиновых шпонок с сердечником и остовом резко возрастает. При забивании клиньев необходимо следить за тем, чтобы разность зазоров между сердечником и ребрами остова не превышала 0,6 мм.

Рисунок

3.36

- Сердечник якоря с креплением к остову

призматической и клиновыми шпонкой

1

– остов,

2 - сердечник,

3

- призматическая шпонка, 4 - клиновые

шпонки

Крепление сердечника якоря (ротора) к остову тангенциальными и радиальными клиновыми шпонками применяется в крупных машинах для приводов тяжелых прокатных станов, имеющих ударную реверсивную нагрузку.

Конструкция такого крепления показана на рис. 3.37. Сборка сердечника осуществляется обычным способом. Отличие состоит в том, что после окончания шихтовки листов сердечника (до установки верхнего обмоткодержателя) в зазор между дисками остова (6) и пакета сердечника (1) заводятся призмы (4), имеющие прямоугольные пазы, по ширине равные пазам под тангенциальные клиновые шпонки, образующиеся при сборке пакета сердечника. Установив верхний обмоткодержатель, сердечник прессуют расчетным усилием и затягивают гайки на шпильках (3). Затем совмещают пазы в призмах (4) с пазами в сердечнике и расклинивают призмы в тангенциальном направлении временными технологическими встречными клиньями. Приварка скоб (5) к призмам (4) и дискам остова (6) производится через окна, имеющиеся в дисках. Для уменьшения внутренних напряжений в сварочных швах приварка скоб к дискам остова должна вестись в определенной последовательности с постепенным наложением шва в несколько проходов.

Рисунок

2.37

- Сердечник якоря с креплением к остову

радиальными и тангенциальными клиновыми

шпонками

а

- с ввариваемыми при сборке призмами,

б

- с фрезерованными в ребрах остова

пазами под тангенциальные клиновые

шпонки;

1

- сердечник, 2 - тангенциальные клиновые

шпонки, 3 - стяжные шпильки,

4 - призма,

5

- скоба, 6 - остов, 7 - радиальные клиновые

шпонки, 8 - центрирующий штифт

После окончания приварки скоб из пазов извлекаются временные встречные клинья и производится прошивание (дорновка) пазов под тангенциальные (2) и радиальные (7) клиновые шпонки. Прошивание пазов осуществляется набором прошивок, которые поочередно прогоняются через каждый паз сердечника.

После протягивания всех пазов в них забивают клиновые шпонки. Затем посредством намагничивающей обмотки сердечник нагревают до достижения разности температур сердечника и остова около 70 °С. Это позволяет дополнительно взаимно переместить радиальные клиновые шпонки, а также под- прессовать тангенциальные.