гибкой производственной системы

Несмотря на то, что социальную эффективность применения ГПС часто трудно оценить экономически, такие факторы, как повышение культуры труда, исключение ручного монотонного труда, улучшение режима труда в связи с тем, что рабочий не связан с циклом работы оборудования, улучшение техники безопасности и сокращение травматизма, высвобождение от работы в ночное время, имеют первостепенное значение.

Эффективность применения ГПС

4.3. Технологическая оснастка

Каждый вид механической обработки (резание, сверление, фрезерование, шлифование и др.) возможен при использовании соответствующей технологической оснастки.

Технологическая оснастка разделяется на стандартную и специальную. Стандартная оснастка, которая изготовляется специальными инструментальными заводами, включает резцы, фрезы, сверла, зенкеры, развертки, протяжки, метчики, плашки, винторезные головки, долбяки, калибры, шлифовальные круги, слесарные инструменты, а также универсальные измерительные инструменты - штангенциркули, микрометры, штихмасы с микрометрической головкой и др.

Специальная технологическая оснастка, которая проектируется конструкторским бюро отдела главного технолога и изготовляется инструментальным цехом, включает нестандартные инструменты, шаблоны, приспособления для обработки деталей на станках, штампы, пресс-формы, намоточные шаблоны, прессовочные кольца для коллекторов, протяжки для пазов, инструменты для укладки обмоток в пазы и т. п.

Режущий инструмент, применяемый при обработке деталей на станках, подразделяется на несколько подгрупп, а внутри каждой из них - на виды и разновидности. Каждая разновидность режущего инструмента имеет свой цифровой индекс.

Резец представляет собой однолезвийный инструмент для обработки с поступательным или вращательным главным движением (Д) резания и возможностью движения подачи (D,) в любом направлении (ГОСТ 25751).

Различают токарные, расточные, строгальные и долбежные резцы.

На рис. 4.21 приведены схемы работы наиболее распространенных токарных резцов.

По виду обработки токарные резцы подразделяются на проходные, подрезные, прорезные, отрезные, расточные, резьбовые и фасонные; по направлению подачи - на правые и левые; по форме корпуса - на стержневые, призматические, дисковые; по форме головки - на прямые, отогнутые и оттянутые.

По конструкции резец может быть цельным, с напайной пластиной, с механическим креплением пластины.

На рис. 4.22, а приведена конструкция токарного проходного резца с напайной пластиной. Передний γ и задний α углы резца назначают в зависимости от обрабатываемого материала и характера обработки, а главный угол в плане φ - в зависимости от вида обработки.

а – проходного, б – проходного упорного, в – подрезного, г – прорезного,

д – oтpeзнoгo, е,ж – расточных, з – резьбового для наружной резьбы,

и – резьбового для внутренней резьбы

Рисунок 4.21- Схемы работы токарных резцов

На рис. 4.22, б приведена конструкция токарного проходного резца с механическим креплением пластины. Пластины могут иметь трехгранную (φ = 90 и 60°), квадратную (φ = 75 и 45°) или ромбическую (φ = 95°) формы.

Выпускаются также токарные расточные резцы с напаянным алмазом для сквозных отверстий, токарные расточные резцы с напаянным алмазом для глухих отверстий; вставки цилиндрические с напаянным алмазом; вставки алмазные треугольные для токарных и расточных резцов (ГОСТ 13297).

Фреза представляет собой лезвийный инструмент, предназначенный для обработки поверхностей с вращательным главным движением резания инструмента и хотя бы одним движением подачи, направление которого не совпадает с осью вращения. Различают фрезы для цилиндрического фрезерования, при котором ось фрезы параллельна обрабатываемой поверхности, и для торцевого фрезерования, при котором ось фрезы перпендикулярна обрабатываемой поверхности.

а - проходного с напайной пластиной,

б - проходного с механическим креплением трехгранной пластины

Рисунок 4.22 - Конструкции токарных резцов

Конструкции фрез для цилиндрического фрезерования показаны на рис. 4.23. Цилиндрические цельные фрезы (рис. 4.23, а) выпускают с мелким и крупным зубом. Основные размеры фрез, мм: наружный диаметр D = 40; 50; 60; 63; 80; 100; диаметр посадочночного отверстия d =16; 22; 27; 32; 40; длина фрезы L = 40; 50; 63; 80; 100. 125; 160. На рис. 4.23, б показана фреза цилиндрическая, оснащенная пластинами из твердого сплава

Дисковые фрезы бывают быстрорежущими трехсторонними диаметром 50... 100 мм и быстрорежущими трехсторонними с разнонаправленными зубьями диаметром 63...125 мм.

На рис. 4.23, в показана конструкция дисковой трехсторонней фрезы со вставными ножами, оснащенными твердым ставом. Число зубьев у фрез равно z = 8...20.

Фрезы прорезные (шлицевые) и отрезные (рис. 4.23, г) выпускают с мелким и крупным зубом. Основные размеры фрез - D = 20...315 мм; d = 4...40 мм; В = 0,2...0,6 мм.

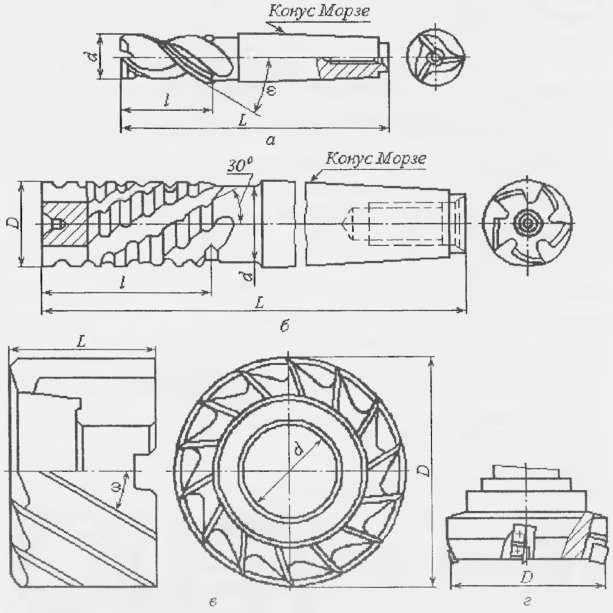

Фрезы для торцевого фрезерования представлены на рис. 4.24. Концевые фрезы (рис. 4.24, а) выпускают по ГОСТ 18372 двух типов: цельные и с приваренным стальным хвостовиком

Фрезы концевые обдирочные выпускают двух исполнений: без торцевых зубьев (рис. 4.24, б) и с торцевыми зубьями.

Торцевые фрезы могут быть цельными (рис. 4.24. в) и сборными.

а - цилиндрическая цельная, б - цилиндрическая с твердосплавным и пластинами,

в - дисковая трехсторонняя, г - прорезная и отрезная

Рисунок 4.23 - Конструкции фрез для цилиндрического фрезерования

Для обработки отверстий служат осевые инструменты, к которым относятся сверла, зенкеры, развертки.

Сверло спиральное является двузубым режущим инструментом, предназначенным для сверления. Сверла классифицируют по ряду признаков: по форме хвостовика - с цилиндрическим или коническим хвостовиком; по материалу режущей части - из углеродистой или легированной инструментальной стали, из быстрорежущей стали, с режущей частью из твердого сплава; по форме обрабатываемого отверстия - цилиндрические, конические, центровочные, ступенчатые, многогранные; по длине сверла - длинные, короткие, с укороченной рабочей частью; по направлению стружечных канавок - с правой спиралью, с левой спиралью, с косыми канавками, с прямыми канавками и т. д.

Типовые конструкции сверл представлены на рис. 4.25. Наибольшее распространение получили спиральные быстрорежущие сверла с коническими и цилиндрическими хвостовиками (рис. 4.25, а).

г - торцевых с механическим креплением твердосплавных пластин

Рисунок 4.24 - Конструкции фрез для торцевого фрезерования

г - для кольцевого сверления

Рисунок 4.25 - Конструкции сверл

В геометрии заточки сверла важными элементами являются: угол режущей части (угол при вершине) 2φ, который в зависимости от обрабатываемого материала принимается равным от 50...90° до 135... 140°, и форма заточки перемычки, которая может быть нормальной или подточенной с целью уменьшения сопротивления резанию при сверлении. Большая часть конструкций сверл стандартизирована.

Угол режущей части у стандартных сверл равен 2φ = 118°, а угол наклона стружечных канавок ω = 19. ..33° - у быстрорежущих сверл, ω = 31. ..36° - у твердосплавных. Ширина ленточки f зависит от диаметра сверла.

В настоящее время широко применяются сверла специальных конструкций: перовые (рис. 4.25, в); кольцевого сверления (рис. 4.25,г) и др.

Выбор метода сверления зависит от диаметра отверстия, глубины сверления, точности отверстия и расположения его оси, обрабатываемого материала и других факторов.

Спиральные сверла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мкм. Применение кондукторных втулок удлиняет сверла и снижает их стойкость. При достаточной жесткости шпинделей предпочтительно не пользоваться кондукторными втулками, обеспечив минимальный вылет сверл из патронов и регулирование длины инструмента после переточки.

В начальный период сверления, пока цилиндрическая часть сверла не войдет в отверстие, оно слегка увеличивает диаметр отверстия. Этот недостаток устраняет направление сверла по кондукторной втулке или по предварительно засверленному отверстию на небольшую глубину.

Зенкеры предназначены для обработки предварительно просверленных отверстий или отверстий, полученных в отливках или при шихтовке с целью увеличения диаметра отверстия и его точности. Зенкерование выполняют также в качестве предварительной обработки литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. При точности отверстий 11... 13-го квалитета и параметры шероховатости поверхности Ra= 10...5 мкм зенкерование может быть окончательной операцией. Диаметры отверстий после зенкерования предпочтительно назначать с отклонением ±, например 20+0.2400.035 .

Зенкеры разделяются на хвостовые и насадные, цельные (монолитные) и сборные (со встроенными ножами), быстрорежущие и твердосплавные. Конструкции зенкеров приведены на рис. 4.26.

По количеству рабочих перьев различают трех- и четырехперые зенкеры. Иногда применяют двухперые зенкеры (ножи).

Зенкеры направляют по кондукторным втулкам. Торцевое затачивание (2ф= 180°) уменьшает увод инструмента.

Зенковка - многолезвийный инструмент, разновидность зенкера, предназначен для обработки фасок (конические зенковки) и опорных поверхностей под крепежные детали. Обработка опорных поверхностей зенковками показана на рис. 4.27.

а - цельных концевых, б - цельных насадных,

в - со вставными ножами из быстрорежущей стали,

г - со вставными ножами, оснащенными пластинами из твердого сплава

Рисунок 4.26 - Конструкции зенкеров

а - с направлением, б - без направления, в - с обратной подачей

Рисунок 4.27 - Обработка опорных поверхностей

Развертка представляет собой многолезвийный инструмент, предназначенный для точной чистовой обработки отверстий. Развертка позволяет повысить точность формы и размеров (до 6...7-го квалитетов точности) отверстия и снизить шероховатость поверхности (до Rа = 0,63...0.32 мкм).

Развертки подразделяют на машинные (станочные) и ручные (слесарные), хвостовые и насадные, цельные и сборные, из углеродистой или быстрорежущей стали и твердосплавные, цилиндрические и конические с прямыми и винтовыми канавками.

Типовые конструкции разверток приведены на рис. 4.28.

Ручная цилиндрическая развертка (рис. 4.28,а) имеет удлиненную рабочую часть l и небольшой угол в плане φ = 1° на режущей части l1, что необходимо для улучшения направления при входе развертки в обрабатываемое отверстие.

Развертки машинные цельные (ГОСТ 1672) могут быть: с цилиндрическим хвостовиком, с коническим хвостовиком (рис. 4.28, б), насадные (рис. 4.28. в). Угол режущей части у машинных разверток φ = 5, 15, 45°.

Развертки машинные рекомендуется закреплять в специальных (плавающих) патронах, обеспечивающих самоустановку инструмента по обрабатываемому отверстию.

Выпускаются также развертки машинные, оснащенные пластинками из твердого сплава с коническим хвостовиком диаметром 10...32 мм и насадные диаметром 32...50 мм.

Для регулирования наружного диаметра разверток по обрабатываемому отверстию используют ручные разжимные развертки (рис. 4.28,д).

а - ручных, б - машинных концевых, в машинных насадных,

г - со вставными ножами, д - ручных разжимных

Рисунок 4.28 - Конструкции разверток

Протяжка представляет собой многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном направлению скорости главного движения. Протяжки выпускают для обработки как внутренних, так и наружных поверхностей. Наибольшее распространение получили протяжки для обработки цилиндрических, многогранных, шлицевых, шпоночных и профильных отверстий.

Основные части и элементы протяжки показаны на рис. 4.29,а. Протяжка состоит из хвостовика (dхв, lхв), предназначенного для закрепления инструмента в патроне и передачи ему тягового усилия; шейки (dш длина которой определяется из условия размещения детали между столом протяжного станка и первым зубом; передней направляющей (dпн, lпн) с заходным конусом (lк). Эти части образуют переднюю крепежно-присоединительную часть l1. Рабочая часть протяжки lр состоит из режущей l2 выполняющей основную работу, и калибрующей l3, с чистовыми и калибрующими зубьями. Концевая часть протяжки включает заднюю направляющую lзн, предохраняющую протяжку от перекоса при выходе из отверстия, и задний хвостовик (dзхв, lзхв), предназначенный для возврата протяжки в исходное положение. Каждый режущий зуб протяжки срезает свой слой металла (рис. 4.29,б). Величину переднего угла γ выбирают в зависимости от обрабатываемого материала. Задний угол на режущих зубьях равен (α = 1°30'...4°30', а на калибрующих – α = 0°30'... 1°. Малая величина заднего угла обеспечивает сохранение диаметральных размеров протяжки при переточках по передней поверхности зуба.

Протяжки применяют на протяжных станках с прямолинейным главным движением Dr - движением резания в горизонтальном или вертикальном направлении. Обработка производится при сравнительно невысоких скоростях резания ν = 6...10 м/мин. В последнее время выпускают станки для непрерывного протягивания с обеспечением скорости резания 45 м/мин и более.

Профиль образованной поверхности определяется формой режущих кромок зубьев, поэтому протяжки относят к фасонным лезвийным инструментам специального назначения, применяемым для обработки поверхностей определенной формы и размеров.

При обработке отверстий обеспечивается точность в пределах 7...9-го квалитетов, параметр шероховатости обработанной поверхности Ra = 0,32...2,5 мкм, и производительность повышается в 3...12 раз по сравнению с другими способами механической обработки резанием.

Прошивка повторяет конструкцию рабочей (зубцовой) части протяжки, а конструкция хвостовика и задней направляющей части изменена (рис. 4.29,г). В прошивках сила резания приложена к задней рабочей часта инструмента, при этом деформируется стержень инструмента (деформация сжатия).

Дорн (рис. 4.29,д) представляет собой клинообразный стержень из инструментальной стали, форма и размеры которого соответствуют пазу ротора (якоря) или диаметру отверстия. На стержне дорна нарезаны режущие зубья. Пазовый дорн входит в паз тонкой стороной и, проходя через него, снимает выступы на стенках паза. Последние четыре зуба дорна являются калибрующими и придают пазу окончательные размеры.

При обработке дорном отверстий оставляют припуск 0,05 мм.

Основными резьбонарезными инструментами являются плашки, метчики, резцы, винторезные головки.

Плашки предназначены для нарезания наружных резьб или калибровки наружной резьбы крупного шага. Их подразделяют на круглые, раздвижные, специальные.

Рисунок 4.29 – Протяжки (а, 6, в), прошивка (г), дорн (д) и принцип их работы

Круглые плашки (рис. 4.30) имеют следующие основные размеры (ГОСТ 9740): номинальный диаметр резьбы d = 1...76 мм; D = 12... 120 мм; Н= 3...22 мм; d0 = 3...10 мм; b = 3,2... 10 мм; с = 0,5...2,5 мм.

Рисунок 4.30 - Конструкция плашки

Режущие гребенки перьев плашки образуются в пересечении резьбы ее центрального отверстия с тремя, четырьмя или пятью отверстиями, смещенными относительно оси на некоторую величину. Резьбовая часть в центре плашки имеет полный профиль, она калибрует нарезаемую резьбу. Режущая часть с боков плашек выполнена под некоторым углом.

Метчики предназначены для нарезания внутренних резьб (рис. 4.31). Они могут быть ручными, машинно-ручными, гаечными. Машинно-ручные метчики (ГОСТ 3266) выпускаются: одинарными, для сквозных и глухих отверстий; комплектными, состоящими из чернового и чистового метчиков, либо из чернового, среднего и чистового метчиков. Основные размеры метчиков: номинальный диаметр резьбы d = 1...52 мм; L = 36...165 мм; l = 6...36мм. Длина режущей части l, зависит от угла режущей части, который может быть φ = 5°30'...17°30'. Величина переднего угла γ выбирается в зависимости от обрабатываемого материала в пределах 0...300.

Диаметр d, шаг и угол профиля резьбы метчика соответствует аналогичным в нарезаемой резьбе. Продольные стружечные канавки на метчике в пересечении с витками его резьбы образуют резьбовые гребенки на трех или четырех режущих перьях инструмента. На его режущей (заборной) части высота зубьев постепенно повышается. По мере ввинчивания метчика в отверстие каждый зуб срезает небольшую часть припуска; при этом образуются резьбовые канавки. После прохода режущей части резьба приобретает полный профиль.

После затупления метчик затачивается по передним поверхностям режущих гребенок под углом у, т. е. по дну стружечной канавки.

а - для диаметров d свыше 10 мм, б - для диаметров d от 3 до 10мм

Рисунок 4.31 - Конструкция машинно-ручного метчика

Для обработки зубьев по методу огибания или по методу копирования используют зуборезный инструмент (рис. 4.32). По методу огибания работают червячные фрезы (рис. 4.32,а), долбяки (рис. 4.32,б), шеверы (рис. 4.32,в). По методу копирования работают дисковые модульные фрезы (рис. 4.32,г) и концевые модульные фрезы.

Червячные фрезы для обработки зубчатых колес разделяются на мелкомодульные для колес с модулем m = 0,15...0,9мм; однозаходные цельные прецизионные для колес с модулем m = 1,0... 10 мм и основными размерами: dа0 = 70...225 мм; L = 70...215 мм; d = 32...60 мм; однозаходные цельные общего назначения для колес с модулем m = 1,0... 14 мм; однозаходные сборные общего назначения для колес с модулем m = 10...20 мм.

Долбяки зуборезные чистовые изготовляются дисковыми (рис. 4.32,б), чашечными и хвостовыми для обработки зубчатых колес с модулем m = 1,0... 12 мм и имеют номинальные делительные диаметры d0 = 25; 38; 50; 80; 100; 125; 160; 200 мм. Остальные размеры долбяка: наружный диаметр dа0; диаметр отверстия d; высота долбяка H; расстояние до исходного сечения а и другие определяются в зависимости от d0 и m.

Шеверы предназначены для чистовой обработки незакаленных зубчатых колес. Шеверы изготовляют с модулем m = 1,0...8,0 мм; dа0 = 85, 180, 250 мм. Остальные размеры шевера определяются в зависимости от модуля т.

Дисковые модульные фрезы изготовляют в виде наборов из 8 или 15 фрез. Они могут быть мелкомодульными модулей 0,2... 1.0 мм и модулей 1,125...16 мм с основными размерами: dа0 = 50...180 мм; d = 19...50 мм; B = 4,5...42 мм.

а - червячная фрезa, б - долбяк, в - шевер, г - дисковая модульная фреза

Рисунок 4.32 - Конструкция зуборезного инструмента

Абразивный инструмент предназначен для обработки шлифованием различных деталей машин, механизмов и приборов. Он обеспечивает точность обработки до 1...4 мкм и параметр шероховатости поверхности Ra до 0,2...0,08 мкм. С использованием абразивного инструмента работает более 21 % всего парка металлорежущих станков.

Абразивный инструмент изготовляется в виде кругов и головок различной формы и размеров (ГОСТ 21963, 2447 и др.), шлифовальных сегментов (ГОСТ 2464) и брусков (ГОСТ 2456).

Зерна шлифовального материала по размерам (зернистость) подразделяются, согласно ГОСТ 3647, на следующие группы: шлифзерно 200...16 размером 2500... 160 мкм; шлифпорошки 12...3 размером 160...28 мкм; микропорошки М63...М5 размером 63...5 мкм. Дополнительным индексом - В, П, Н, Д - определяется содержание (в %) основной фракции, которая может составлять 60... 36 %.

Твердость абразивного инструмента характеризуется свойством сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм.

Структура абразивного инструмента определяется соотношением в нем объемом шлифовального материала, связки и пор. Связка характеризует твердость и прочность инструмента. Допустимая скорость кругов νкp ограничивается прочностью абразивного инструмента. На каждом абразивном инструменте указывается его характеристика.

Пример условного обозначения круга плоского прямого профиля размером 300.20.127 из электрокорунда белого марки 24А, зернистостью 25, твердостью СТ2, структурой 6 на керамической связке: ПП 300x20x127 24А СТ2 6 К. Кроме этого, указывают завод-изготовитель, класс инструмента по точности размеров и формы, класс неуравновешенности и допустимую скорость круга.

Основные профили абразивных инструментов приведены на рис. 4.33, а основные конструкции высокоскоростных шлифовальных кругов на рис. 4.34.

Измерительные средства, применяемые в машиностроении, принято делить на следующие основные группы: меры, калибры, универсальные инструменты и приборы.

Меры - тела, вещества и устройства конкретного (вещественного) воспроизведения единиц измерения, а также величин, кратных или дольных им. Меры бывают с постоянными значениями (концевые меры длины, угловые плитки) и переменными значениями (масштабные линейки, лимбы и т. д.).

Концевые меры длины (ГОСТ 9038) являются исходными измерительными средствами в машиностроении. При помощи их проверяют, градуируют и устанавливают на размер инструменты и измерительные приборы. Их применяют также при особо точных координатно-расточных и разметочных работах, при наладке станков и т. п.

Рабочие размеры концевых мер установлены в пределах от 0,1 до 2000 мм (рис. 4.35, а). Меры комплектуются в наборы от 7 до 116 штук. Меры длины изготовляются из твердого сплава.

AW - цилиндрическая, KW - коническая с закругленной вершиной, DW - угловая, EW60° - коническая с углом конуса 60°, F lW - сводчатая, F- 2W - шаровая, FW - шаровая с цилиндрической боковой поверхностью

б - бруски шлифовальные (ГОСТ2456)

БК - квадратные, БП - плоские, БТ – трехгранные, БКр - круглые,

БПкр – полукруглые, БХ - хонингованные плоские

в - абразивные тела для виброабразивной обработки

г - сегменты шлифовальные (ГОСТ 2464)

СП - плоские, 1С - выпукло-вогнутый, 2С - вопукло-выпуклый, 3С-выпукло-плоский, 4С - плоско-выпуклый, 5С - трапециевидный

Рисунок 4.33 - Основные профили абразивных инструментов

а - круга из мелкозернистых смесей, б - круга с запрессованной втулкой из особопрочных материалов в центральной части, в - круг с установленными прокладками из стеклопластиковых сеток, г - круг переменного сечения с утолщением центральной части, д - круг с наклеенными на торцы металлическими дисками, е - круг с креплением на специальной планшайбе,

ж - круг с применением для крепления специальных пружинящих фланцев,

з - сборный круг из сегментов, закрепленных в планшайбе

Рисунок 4.34 - Основные конструкции высокоскоростных шлифовальных кругов

а - концевые меры длины, б - yгловые меры, в - набор щупов

Рисунок 4.35 - Измерительные средства

По точности изготовления концевые меры делятся на четыре класса: 0, 1, 2 и 3.

Угловые меры призматические (ГОСТ 2875) предназначены для точных измерений и для проверки угловых шаблонов, шкал, угломерных инструментов и приборов. Они представляют собой стальные пластины треугольной и четырехугольной формы толщиной 5 мм (рис. 4.35, б). Треугольные плитки имеют один рабочий угол α от 10 до 79°, а четырехугольные - четыре рабочих угла от 80 до 100°.