NM / Тема_5

.pdf

72

лом разработки реактивного двигателя. В конце 1930-х годов в Германии и Англии были созданы первые образцы самолетов с турбинными двигателями. Появление новых конструкций обусловило необходимость разработки новых сплавов с высокой жаропрочностью.

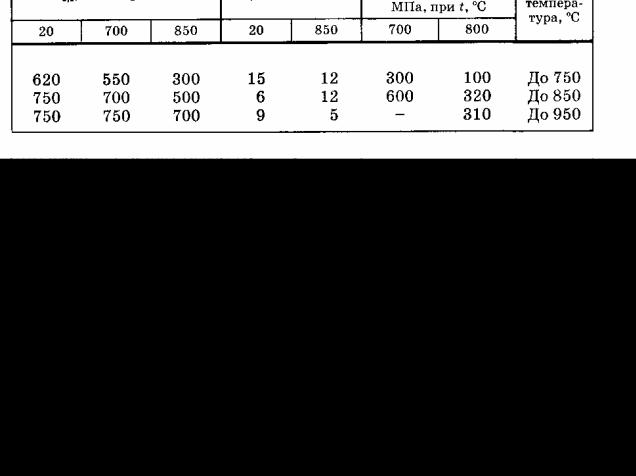

Химический состав и основные свойства некоторых отечественных су- персплавов на никелевой основе приведен в таблице 5.4. Сплавы выплавлены с применением вакуумно-дугового переплава.

При 950оС сплав ХН55ВМКЮ сохраняет прочность на уровне σв = 550 МПа; σ0,2 = 400 МПа и длительную прочность на базе 100 ч σ100950 > 140 МПа и

на базе 1000 ч σ1000950 > 65 МПа. Этот сплав применяют для изготовления лопа- ток газовых турбин и других деталей, работающих длительно под нагрузкой при температурах до 950°С.

Суперсплавы на никелевой основе в качестве особо жаропрочных мате- риалов имеют наибольшее распространение. Гомологические рабочие темпера-

73

туры никелевых сплавов выше, чем у других систем легирования, и в двигате- лях с высокими техническими характеристиками их доля превышает 50 %. Су- персплавы имеют сложный химический состав, насчитывающий до 10 – 12 компонентов.

Железо в сплавах присутствует обычно в виде примесей, хотя имеется ряд марок, содержащих до 30 % и более железа. Легирование хромом (15 – 20 %) обеспечивает стойкость к высокотемпературной коррозии. Молибден и вольфрам, находящиеся либо в твердом растворе, либо в карбидах, повышают жаропрочность сплава. Алюминий и титан с никелем образуют γ´-фазу Ni3(Al, Ti), являющуюся основным упрочнителем. Кобальт вводится в никеле- вые сплавы для понижения энергии дефектов упаковки и интенсифицирует дисперсионное твердение, обусловленное выделением γ´-фазы.

В никелевых сплавах после закалки или диффузионного отжига и после- дующего старения происходит дисперсионное твердение с образованием ин- терметаллида γ´-фазы. Температура нагрева под закалку и температура диффу- зионного отжига примерно равны и составляют обычно около 1100 – 1300оС. Выдержка при высоких температурах приводит к растворению интерметаллид- ных фаз с образованием однородного твердого раствора с низкой твердостью и получением необходимого размера зерна. Одно- или двухступенчатое старение проводят при температурах 700 – 950оС.

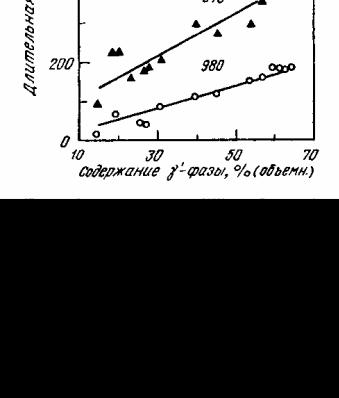

Выделяющаяся при старении из твердого раствора интерметаллидная γ´- фаза обладает уникальными свойствами и вносит определяющий вклад в уп- рочнение. Как и твердый раствор, она имеет ГЦК структуру и выделяется коге- рентно. Прочность γ´-фазы увеличивается с ростом температуры, а ее пластич- ность не дает ей стать источником разрушения. Сопротивление ползучести ни- келевых сплавов зависит от морфологии выделившихся интерметаллидов и их объемной доли (рисунок 5.2). Чем мельче выделения и меньше расстояние ме- жду ними, тем выше сопротивление ползучести. Доля выделений больше, чем в жаропрочных аустенитных сталях.

74

Рисунок 5.2 – Влияние объемной доли γ´-фазы на длительную проч- ность на базе 100 ч для жаропроч- ных никелевых сплавов. Числа у

кривых – температура испытания,

оС

Никелевые сплавы, объемная доля γ´-фазы в которых превышает 50 %, уже нельзя подвергать горячей деформации обычными способами; изделия из них получают методом точного литья.

В кобальтовые сплавы для стабилизации ГЦК структуры вводится ни- кель. Эти сплавы имеют более высокую концентрацию углерода, так как их ос- новное упрочнение осуществляется за счет образования карбидов Ме23Сб и МеС. После диффузионного отжига при температурах порядка 1200оС и после- дующей выдержке при 750 – 800оС формируется структура с мелкодисперсны- ми вторичными карбидами.

Определяющей для длительной прочности никелевых и кобальтовых сплавов является стабильность структуры. Структурные изменения обусловле- ны процессами старения и сводятся к выделению карбидов, трансформации γ´- фазы или образованию других интерметаллидных фаз, а также к образованию обогащенной хромом хрупкой σ-фазы. Вследствие повышенной диффузионной способности выделения фаз могут протекать относительно быстро при высоких

75

рабочих температурах. Выделения формируются на границах зерен и покрыва- ют границы подобно пленке, понижая сопротивление ползучести.

Аналогично аустенитным сталям добавки незначительного количества бора и частично циркония могут затормаживать диффузию на границах зерен и тем самым способствовать повышению стабильности границ.

Жаропрочные суперсплавы должны содержать минимальные концентра- ции таких вредных примесей, как S, P, Pb, Bi, Те.

Целью перспективных разработок суперсплавов является повышение на- дежности и экономичности за счет снижения содержания дорогостоящих леги- рующих элементов. До температуры 680оС целесообразно использовать желе- зоникелевые сплавы с высокими свойствами, хорошей обрабатываемостью и более низкой ценой, чем у сплавов на никелевой основе.

Направление дальнейших исследований должно пойти по пути разработ- ки суперсплавов с еще большим сопротивлением ползучести, максимальной стойкостью к окислению, сопротивлением термомеханической усталости и по- вышенной структурной стабильностью. Сопоставление свойств и надежности изделий, изготовленных по разным технологическим схемам, показало техни- ческие и экономические преимущества монокристаллической литейной техно- логии. Для монокристаллических отливок разрабатываются специальные су- персплавы с низким содержанием элементов, упрочняющих границы зерен (С, В, Zr, Hf), и дополнительным легированием рением с небольшими добавками иттрия и редкоземельных элементов.