технология эма-12 у весна(1) / технология эма-12 у весна-1 / балансировка ротора / Технология балансировки

.docТехнология балансировки

Балансировка - это технологическая операция с собранным ротором (якорем), в процессе которой определяют значение неуравновешенной массы и ее расположение, а затем производят ее уравновешивание путем добавления грузов на легкие стороны или удаление металла с тяжелых сторон.

В собранных роторах электрической машины, вследствие неравномерного распределения масс, главная ось инерции редко совпадает с осью вращения. Причиной такого несовпадения является неточность изготовления, и такие роторы называют неуравновешенными.Основные причины небаланса:

1.Неравноменрная толщина стенок и рёбер конструкционных элементов, изготовленных способом литья или собранных из отдельных деталей ( вентилятор . обмоткодержатели и т. д.).

2.Неравномерная плотность материалов(неравномерная тощина листов из электротехнической стали и т. д.).

3.Неравномерность заполнения пазов обмоткой, изоляционными материалами, особенно пропитанных лаком.

4.Небаланс коллектора, обусловленный неравномерностью распределения пластин коллектора и изоляционных прокладок, нанесением неодинакового количества припоя.

5.Наличием шпонок.

Сказанное здесь и далее о балансировке роторов в полной мере относится и к якорям.

Роторы у которых главная центральная ось инерции не совпадает с осью вращения называются неуравновешенными.

В зависимости от взаимного расположения оси инерции и оси вращения, неуравновешенность разделяют на три вида (ГОСТ 19534): статическую, мо-ментную и динамическую.

X

Статическая

неуравновешенность имеет

место, когда главная ось инерции

проходит через центр масс С (рис. 1, а)

ротора,

оставаясь параллельной

оси вращения ОХ.

В

этом случае все неуравновешенные силы

инерции, приведенные к центру масс

вращающегося ротора, дают только главный

вектор

![]() ,

главный момент равен нулю. Такая

неуравновешенность может быть выявлена

без вращения ротора, например на

параллелях. При вращении симметрического

ротора в этом случае к подшипникам

приложены две равные и одинаково

направленные возмущающие силы.

,

главный момент равен нулю. Такая

неуравновешенность может быть выявлена

без вращения ротора, например на

параллелях. При вращении симметрического

ротора в этом случае к подшипникам

приложены две равные и одинаково

направленные возмущающие силы.

Моментная

неуравновешенность возникает

тогда, когда главная ось инерции

пересекает ось вращения в центре масс

(рис. 1, б).

В

этом случае все

неуравновешенные силы инерции, приведенные

к центру масс вращающегося

ротора, дают только главный момент![]() ,а главный вектор равен нулю.

Эта

неуравновешенность выявляется только

при вращении ротора, когда

возникает возмущающий момент, вызывающий

вращательные колебания

ротора относительно поперечной оси,

проходящей через центр масс

,а главный вектор равен нулю.

Эта

неуравновешенность выявляется только

при вращении ротора, когда

возникает возмущающий момент, вызывающий

вращательные колебания

ротора относительно поперечной оси,

проходящей через центр масс

Рисунок 1-Виды неуравновешенности жёсткого ротора:

а-статическая, б-моментная. В-динамическая

Динамическая неуравновешенность характеризуется наличием одновременно статической и ( моментной неуравновешенности ротора (рис. 1, в), когда главная ось инерции и ось вращения пересекаются не в центре масс или перекрещиваются. В этом случае главный вектор и главный момент находятся в разных осевых плоскостях, а вызываемые ими возмущающие силы, приложенные к подшипникам в любой осевой плоскости, сдвинуты по фазе.

При вращении ротора к любой массе т (кг) приложена центробежная сила

Р (Н), определяемая произведением массы на ускорение при вращении. Для учета положения этой силы в плоскости сечения ротора она изображается вектором:

![]()

w-угловая скорость, рад/сек

R- радиус-вектор центра массы, м;

п - частота вращения ротора, об/мин.

Например, при частоте вращения п = 3000 об/мин к массе 0,2 кг, установленной на наружной поверхности ротора (R = 0,5 м), приложена центробежная сила 10 кН.

Произведение

т

R

(кгм)

определяет и массу, и ее отдаленность

от оси вращения,

и ее положение в плоскости сечения

ротора. Произведение неуравновешенной

массы на ее радиус-вектор называют

дисбалансом. Если рассмотреть

всю массу М

соответствующего

участка длины ротора, то тот же дисбаланс

определится произведением

![]() ,

где

е

- эксцентриситет

рассматриваемого

сечения.

,

где

е

- эксцентриситет

рассматриваемого

сечения.

При вращении ротора все три вида неуравновешенности вызывают механические колебания, называемые в технике вибрацией.

Вибрация разрушает подшипники, обмотку, ухудшает коммутацию, нарушает нормальную работу приводимого во вращение механизма. Вибрация, как один из видов движения, характеризуется следующими основными параметрами:

Смещением,скоростью ,ускорением

Единицы измерения дисбалансов и основные понятия технологии балансировки предусматриваются ГОСТ 19534.

Дисбалансом называют векторную величину, равную произведению неуравновешенной массы на ее расстояние до оси ротора е (эксцентриситет).Единицей дисбаланса являются грамм-миллиметр (г-мм) и градус , служащие для измерения соответственно значения дисбаланса и угла дисбаланса

Балансировка состоит из определения значений и углов дисбалансов ротора и уменьшение их корректировкой массы ротора.Выявление и определение главного вектора можно осуществлять как в статическом (т. е. под действием силы тяжести), так и в динамическом (т.е при принудительном вращении) режиме, а главный момент дисбалансов -только в динамическом режиме. Действие дисбалансов на ротор можно снижать или устранять путем добавления, уменьшения или перемещения одной корректирующей массы (или более), создающей дисбаланс такого же значения, что и у неуравновешенного ротора, но с углом дисбаланса 180° относительно дисбаланса ротора.

Различают дисбалансы: начальный - до корректировки масс, остаточный -после корректировки масс, допустимый - приемлемый по условиям эксплуатации машин, удельный - отношение модуля главного вектора к массе ротора.

Различают балансировку статическую (силовую), моментную и динамическую (моментно-силовую).

При статической балансировке определяют и уменьшают главный вектор дисбалансов, т. е. центр масс ротора приводится на ось вращения размещением соответствующей корректирующей массы.

При моментной балансировке определяют и уменьшают главный момент дисбалансов путем образования пары сил размещением корректирующих масс в двух плоскостях коррекции. При этом главная центральная ось инерции ротора в результате поворота совмещается с осью вращения.

При динамической балансировке определяют и уменьшают главный момент и главный вектор. Это достигается размещением корректирующих масс в двух (жесткие роторы) плоскостях коррекции или более (гибкие роторы). При этом главная центральная ось инерции смещается, поворачивается в пространстве и совмещается с осью вращения ротора.

Методы измерения неуравновешенности и нормы ее допустимых значений после операции балансировки регламентированы ГОСТ 12327. Так как полностью неуравновешенность устранить невозможно, ГОСТ регламентирует нормы допустимой остаточной (после операции балансировки) неуравновешенности в зависимости от массы якоря, частоты его вращения и области применения электрической машины.

Для электрических машин предусмотрены три класса точности уравновешивания: нулевой, первый и второй. Значения остаточной неуравновешенности в одном классе точности для роторов с разной массой различны.

Второй класс точности установлен для машин общепромышленного назначения с обычными требованиями по уровню вибрации. Второй класс точности уравновешивания может быть получен при балансировке ротора на окончательно обработанных шейках вала.

Первый класс точности - для малошумиых машин и машин с повышенной точностью вращения (для станков, бытовых приборов и пр.), Роторы с первым классом точности уравновешивания рекомендуется уравновешивать на балансировочном станке в собственных подшипниках.

Нулевой класс точности допускает наименьшую остаточную неуравновешенность и необходим для машин с особо высокими требованиями к уровню вибрации. В этих машинах применяют подшипники высоких классов точности (А и С). Балансировку ротора с нулевым классом точности уравновешивания необходимо производить на балансировочном станке в собственных подшипниках (или на внутренних кольцах подшипников). В конструкции таких электрических машин должны быть предусмотрены окна в щитах для подбалансировки в окончательно собранной машине.

Стандарт разделяет роторы электрических машин в зависимости от их массы на три группы: *

-

с массой от 0,01 до 0,1 кг (микророторы);

-

с массой от 0,1 до 3 кг (малые роторы);

-

с массой от 3 до 1000 кг (средние роторы).

В ГОСТ 12327 даются общие указания и рекомендации по выбору класса точности уравновешивания. Допустимые остаточные неуравновешенности для роторов массой от 3 до 1000 кг показаны на рис. 2.

Роторы электрических машин и детали устанавливаемые на отбалансированный ротор (вентиляторы, коллекторы, муфты, шкивы), должны быть уравновешены, т. е. конструкция ротора (детали), если точно соблюдены номинальные размеры и однородность материала, должна обеспечивать отсутстви неуравновешенности при вращении. Если детали крепятся на роторе с помощью шпонки, они должны балансироваться со шпонкой, а ротор без шпонки.

Значение допустимой после балансировки остаточной неуравновешенности для каждого ротора указывают в чертеже. Кроме того, в чертеже указывается место (плоскости исправления) для добавления груза или снятия металла, способ, которым это выполняют, и способ балансировки.

Плоскостями

исправления

называют плоскости, перпендикулярные

оси вращения,

в которых путем добавления или удаления

массы осуществляется компенсация

неуравновешенности. Плоскости исправления

могут предусматриваться на конструктивных

элементах ротора (нажимные шайбы,

вентиляторы,

лобовые части обмоток) или создаваться

специальными балансировочными

кольцами. Согласно стандарту компенсация

неуравновешенности должна производиться

в двух плоскостях исправления при

отношении осевого

размера к диаметру

![]() .

Допускается одна плоскость исправления

при

.

Допускается одна плоскость исправления

при

![]() .

.

При одной плоскости исправления ротор можно балансировать статически или динамически. При двух плоскостях исправления роторы должны балансироваться только динамически.

Порядок

назначения меры остаточной неуравновешенности

следующий. Конструктор

назначает класс точности неуравновешенности

в зависимости от

конструкции и условий работы машины.

Затем, зная массу ротора, частоту вращения

и назначенный класс точности, по ГОСТ

12327 находят значение удельной

неуравновешенности

![]() ,мкм.

Меру остаточной неуравновешенности

определяют как:

,мкм.

Меру остаточной неуравновешенности

определяют как:

,![]()

где т - неуравновешенная масса;

г- радиус расположения неуравновешенной массы;

М- масса ротора.

Выбирая плоскости исправления и радиус, на котором будут располагаться балансировочные грузы, следует учитывать, что при одном и том же значении тr масса груза на большем радиусе будет меньше.

Если

диаметр ротора в пять и более раз больше

его длины, то такой ротор допускается

уравновешивать статической балансировкой.

При статической балансировке ротор

устанавливают на строго

горизонтально расположенные стальные

параллельные призмы (рис. 3,а)

или

ролики (рис. 3, б),

поверхности

которых должны иметь шероховатость не

более

![]() 0,5.

Отклонение

призмы от горизонтальной плоскости не

должно

превышать 0,1 мм на 1 м длины призмы. Длина

призм может быть небольшой, например,

3...4 диаметра шейки вала. Таким способом

рассчитывают

и ширину роликов.

0,5.

Отклонение

призмы от горизонтальной плоскости не

должно

превышать 0,1 мм на 1 м длины призмы. Длина

призм может быть небольшой, например,

3...4 диаметра шейки вала. Таким способом

рассчитывают

и ширину роликов.

Ротор должен иметь возможность свободно поворачиваться на призмах пли роликах. Ротор выводят из равновесия, слегка толкнув его. Под действием силы тяжести ротор повернется таким образом, что более тяжелая его часть окажется внизу, т. е. центр тяжести расположится под осью вращения. После остановки ротора отмечают мелом место, оказавшееся в самом верхнем положении. Прием повторяют несколько раз, чтобы убедиться, останавливается ли ротор всегда в этом положении. Остановка ротора в одном и том же положении указывает на смещение центра тяжести. Балансировочный груз устанавливают в легком месте, расположенном в верхней части ротора. Массу этого груза определяют опытным путем. Чем больше расстояние от оси вращения до балансировочного груза, тем меньше требуемая масса этого груза. Увеличивая или уменьшая уравновешивающий груз, подбирают такую его массу, при которой ротор после вывода из равновесия останавливается без качаний, т. е. находится в состоянии безразличного равновесия. Такой ротор считается отбалансированным. В процессе балансировки устанавливают пробные (временные) грузы, прикрепляя их замазкой.

По окончании балансировки пробные грузы заменяют на постоянные ,равные по массе пробным с учётом веса замазки.

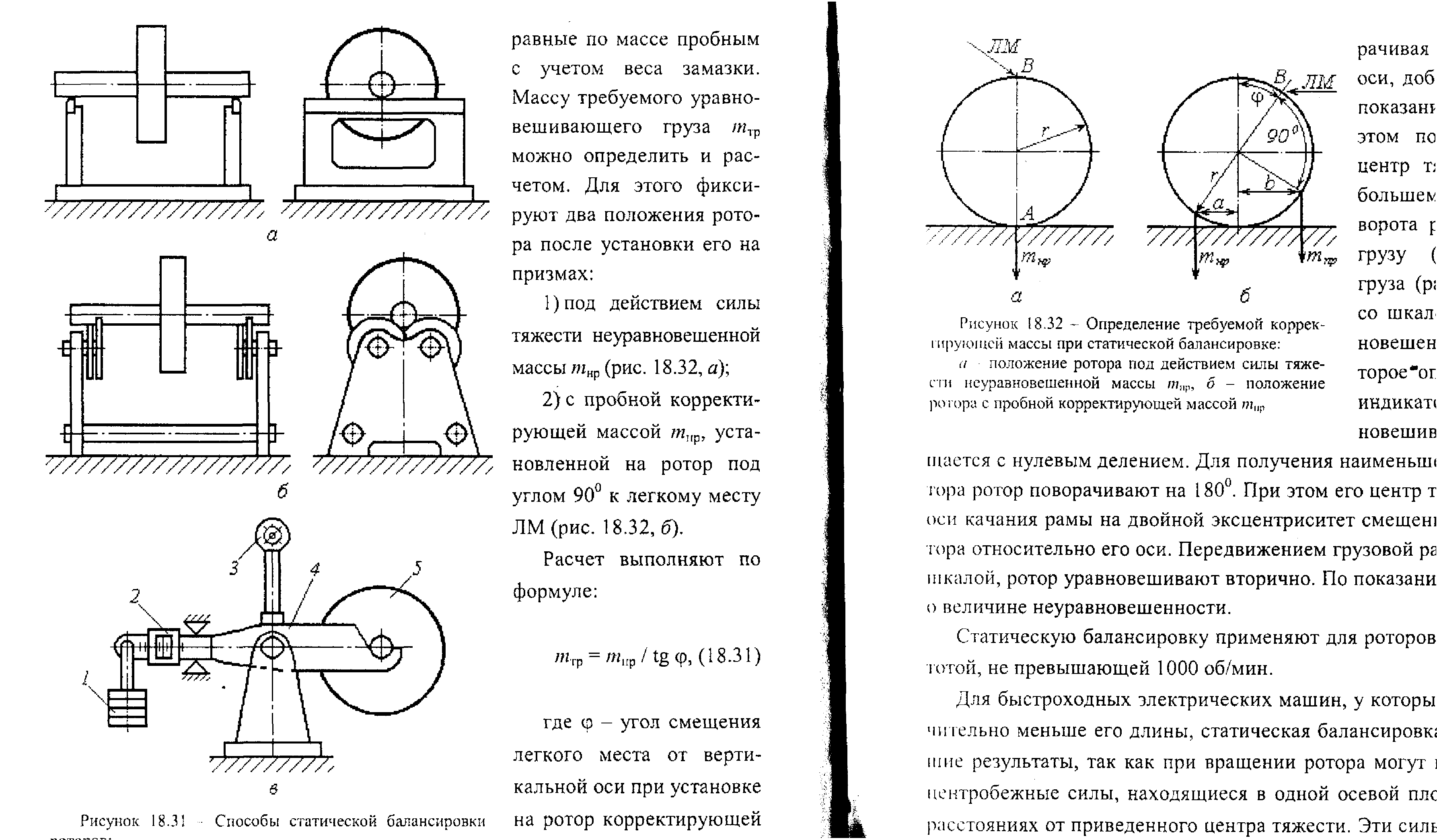

Массу требуемого уравновешивающего груза можно определить и расчётным путём.Для этого фиксируют два положения ротора после установки его на призмах:

-

под действием силы тяжести неуравновешенной массы

(

рис.4а );

(

рис.4а ); -

с пробной корректирующей массой

,

установленной на ротор под углом

,

установленной на ротор под углом

к

лёгкому месту ЛМ(рис.4б ).

к

лёгкому месту ЛМ(рис.4б ).

Расчёт выполняют по формуле:

![]()

где

![]() -

угол смещения лёгкого места от вертикальной

оси при установке на ротор корректирующей

массы.

-

угол смещения лёгкого места от вертикальной

оси при установке на ротор корректирующей

массы.

При хорошем состоянии параллельных призм может быть достигнута точность статической балансировки не более 5... 10 мкм остаточного смещения центра тяжести ротора.

Кроме способов балансировки на призмах и роликах используют и третий более точный способ - балансировки на специальных весах (рис. 3, в). Ротор (5) устанавливают шейками вала на опоры рамы (4), которая может поворачиваться вокруг своей оси на некоторый угол. Поворачивая ротор вокруг своей оси, добиваемся наибольшего показания индикатора (3). В этом положении ротора его центр тяжести будет в наибольшем удалении от оси поворота рамы. Добавлением к грузу (1) дополнительного груза (рамкой (2) по линейке со шкалой) добиваются уравновешенного положения, которое определяют по стрелке индикатора. В момент уравновешивания стрелка совмещается с нулевым делением. Для получения наименьшего показания индикатора ротор поворачивают на 180°. При этом его центр тяжести приблизится к оси качания рамы на двойной эксцентриситет смещения центра тяжести ротора относительно его оси. Передвижением грузовой рамки (2) по линейке со шкалой, ротор уравновешивают вторично. По показаниям шкалы весов судят о величине неуравновешенности.

Статическую балансировку применяют для роторов, вращающихся с частотой, не превышающей 1000 об/мин.

Для быстроходных электрических машин, у которых диаметр ротора значительно меньше его длины, статическая балансировка не всегда дает хорошие результаты, так как при вращении ротора могут появиться две равные центробежные силы, находящиеся в одной осевой плоскости, но на разных расстояниях от приведенного центра тяжести. Эти силы при вращении будут создавать пару сил, вызывающую вибрацию. В этом случае для устранения небаланса на роторе укрепляют грузы, которые при вращении создают пару сил, действующую противоположно паре сил небаланса и равную ей по величине.

Для определения веса грузов и нахождения мест их крепления на роторе производят динамическую балансировку при вращении ротора на специальных балансировочных станках, оснащенных необходимой аппаратурой (см. рис.5 ) Якорь (3), подлежащий балансировке, поочередно уравновешивают в плоскостях исправления А и Б и устанавливают на опоры (2) и (4), которые могут совершать колебательное движение в плоскости, перпендикулярной оси его вращения. Таким образом создается колебательная система с двумя степенями свободы: первая - ось колеблющегося якоря остается параллельной самой себе, вторая - ось якоря совершает вращательные колебания вокруг центра тяжести.

В зависимости от типоразмера балансировочного станка, якорь вращают с частотой от 100 до 1000 об/мин. Номинальная частота вращения якорей в несколько раз больше. Так как при небольшой частоте вращения якоря центробежные силы из-за неуравновешенности снижаются, то для компенсации уменьшения чувствительности станка увеличивают податливость опор.

Неуравновешенный якорь (3), приведенный во вращение через приводную муфту (1), вызывает колебания опор (2) и (4), которые передаются закрепленным на них корпусам вибродатчиков (5).

Подвижная система датчика, подвешенная внутри корпуса на пружинах, сконструирована так, что в диапазоне частот измеряемых колебаний она остается практически неподвижной (сейсмический подвес).

Взаимное перемещение корпуса и сейсмической массы датчика преобразуется в электрический сигнал, пропорциональный частоте и амплитуде колебаний якоря, который подается на вход усилителя (6). После усиления сигнал подается на вход преобразователя (7), где он выпрямляется детектором и поступает на стрелочные приборы. Параллельно от усилителя подается сигнал на блок стробоскопа (8), где он преобразуется в импульсное напряжение, управляющее вспышкой безынерционной лампы (9). Шпонка (10), закрепленная на валу вращающегося якоря, при стробоскопическом освещении будет казаться неподвижной. Ее угловое положение определяется фазой напряжения вибродатчика или, что то же самое, фазой измеряемой вибрации. Верхние приборы показывают значение небаланса, а нижние его местонахождение (фазу) на якоре отдельно для плоскостей исправления А и Б.

После остановки, вращая якорь рукой, отмечают «тяжелое» место в верхнем положении на якоре. Для стороны Б якоря это выполняют в положении, когда стрелка правого нижнего прибора установится на ноль (на приборе загорается лампочка). Затем также устанавливают «тяжелое» место стороны А в верхнем положении. После удаления металла сверлением с «тяжелых» сторон или добавлением грузов в “лёгкие” стороны якоря проверяют остаточный небаланс

Лидером в области разработки и производства балансировочных станков является фирма “Диамех 2000”

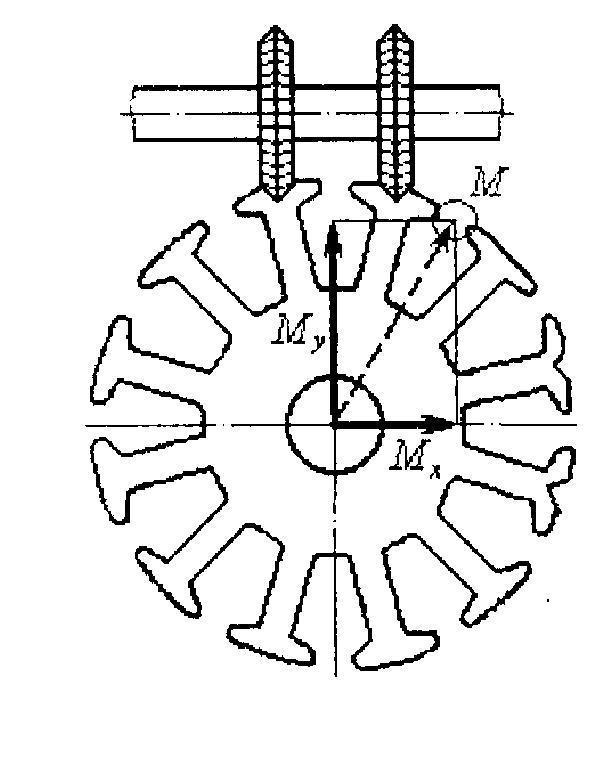

При балансировке роторов малых электрических машин для устранения неуравновешенности ротора используют два основных способа - съем металла в «тяжелом» и добавлением груза в «легком» месте ротора. Съем металла производят сверлением отверстий в специальных балансировочных кольцах или фрезерованием поверхности сердечника. При фрезеровании дисковыми фрезами не всегда можно снять металл в «тяжелом» месте, поэтому вектор неуравновешенности М раскладывают на две составляющие по заданным осям Мх и Му (рис. 6). Глубина фрезерования постоянна, а объем снимаемого металла зависит от длины фрезерования.

Добавлением груза в «легком» месте выполняют различными способами. В асинхронных двигателях при заливке обмотки ротора между вентиляционными лопатками (2) (рис. 7, а) отливают по два штыря (1), на которые надевают пластины с двумя отверстиями, и расклепывают их. Балансировочный груз (3) (рис. 7, б) также можно крепить к вентиляционным лопаткам двумя болтами (4). В качестве груза используют стальные пластины, края которых после завертывания болтов отгибают для стопорения. Для добавления груза устанавливают в шлицы пазов (поверх изоляционных клиньев) медные клинья, поскольку медь не проводит магнитный поток и имеет большую удельную массу. В роторах микромашин, имеющих обмотки из обмоточного провода, неуравновешенность устраняют нанесением на лобовую обмотки эпоксидной массы.

В электрических машинах средней мощности балансировочные грузы размещают на торцах узлов роторов и якорей (центрирующие кольца, вентиляторы, коллекторы и т. д.) в кольцевых канавках трапецеидального сечения. Балансировочные грузы трапецеидальной формы могут быть сплошными или разрезными (рис. 7, в). Каждый грузик (5) разрезан пополам и крепится винтом (6), прижимающим обе половинки грузика к стенкам канавки. Разрезные балансировочные грузы не требуют для установки специальных вырезов в стенках канавки. Применение таких грузов удобно для балансировщика, однако их недостатком является довольно высокая точность механической обработки, требуемая для надежности их крепления. Применяют также накладные балансировочные грузы (7) (рис. 7, г), прикрепляемые к кольцевой канавке болтами (10) с головками трапециевидного профиля, гайкой (9) и стопорной шайбой (8).

В короткозамыкающих алюминиевых кольцах роторов асинхронных двигателей выполняют кольцевые канавки прямоугольного сечения (рис. 7, д), в которые устанавливают балансировочные грузы (11) в виде стальных пластинок и их закрепляют зачеканиванием с двух сторон груза.

В крупных турбогенераторах, помимо показанных канавок для балансировочных грузов, предусматриваются резьбовые отверстия в пазовых клиньях для балансировочных пробок (при косвенном охлаждении обмоток). При непосредственном охлаждении резьбовые отверстия для пробок делают в больших зубцах.

Конструкцией машины, как правило, предусматриваются места установки, тип и способ крепления балансировочных грузов. Необходимо предусмотреть свободный доступ ко всем плоскостям коррекции и возможность поворота ротора , после установки грузов под любым углом.

Технологическую операцию балансировки следует считать окончательной. Всякие технологические операции, которые могут повлиять на изменение операции балансировки недопустимы. Детали, устанавливаемые на отбалансированный ротор, должны балансироваться отдельно. Если детали или узлы крепятся на роторе с помощью шпонки, они должны балансироваться со шпонкой, а ротор без шпонки

Рисунок 2-Допуститмые остаточные неуравновешенности для роторов массой от 3 до 1000 кг

Рисунок 3–Способы статической балансировки:

а- на параллельных призмах,б- на роликах, в-на специальных весах;

1-груз. 2-грузовая рамка, 3-индикатор, 4-рама, 5-балансируемый ротор

Рисунок 4- Определение требуемой корректирующей массы при статической балансировке:

а- положение ротора под действием силы тяжести неуравновешенной массы,б- положение ротора с пробной корректирующей массой

Рисунок 5-Схема станка для динамической балансировки роторов (якорей)

1-приводная муфта,2,4-опоры, 3-якорь, 5-вибродатчики, 6-усилитель, 7-преобразователь, 8-блок стробоскопа, 9-лампа стробоскопа, 10- шпонка

Рисунок 6-Устранение небаланса ротора фрезеровкой сердечника

Рисунок 7-Крепление балансировочных грузов

а-на отлитые штыри, б- на вентиляционную лопатку, в, д - в кольцевой канавке, г- в кольцевой канавке накладных грузов: 1-штыри(выступы),2-вентиляционные лопатки,3,7,11-балансировочные грузы, 4-болты, 5-разрезной балансировочный груз,6-винт,8-стопорная шайба, 9-гайка,10-болт.