. Технология изготовления коллекторов и контактных колец

Конструкции коллекторов и требования, предьявляемые к ним

Коллектор является одним из наиболее трудоемких, сложных и дорогостоящих узлов, в значительной мере определяющим срок службы электрической машины В конструктивном отношении коллектор- это один из наиболее ответственных ее узлов. Он является основним преобразовательным звеном в работе машины. Коллектор вместе со щеточным механизмом исполняет роль выпрямителя в режиме работы машины постоянного тока генратором и роль инвертора - в режиме двигателя.

Сложность конструкции коллектора обьясняется, во-первых, структурой кольца, состояшего из большого количества медных пластин, чередующихся с миканитовыми прокладками, во-вторых, сложными геометрическими формами сопряжения металлических и изоляционных деталей, какими являются стальные нажимные конусы, миканитовые манжеты и медные ласточкины хвосты коллекторных пластин, и, наконец, силовыми явлениями, возникающими под действием центробежных сил и температурних изменений.

Эксплуатационньїе требования, предьявляемые к коллектору, сводятся к обеспечению удовлетворительной работы скользящего контакта, то есть условиям безискровой коммутации в сочетании с малым износом рабочей поверхности коллекторных пластин и достаточно длительным сроком службы щеток.

Одним из основних условий, обеспечиваюших удовлетворительную работу скользящего контакта, является плотное прилегание щеток к рабочей поверхности коллектора при его вращении с заданной частотой. Для обеспечения этого условия необходимо, чтобы рабочая поверхность коллектора имела строго цилиндрическую форму и геометрическая ось этого цилиндра совпадала с осью вращения якоря.

Для обеспечения хорошей коммутации биение коллектора в собранной машине должно быть не более 0,03 мм не более 0,03 мм для средних коллекторов и не более 0,04 мм - для крупных коллекторов. Если учесть, что половина зтого

биения обуславливается зазором подшипников, зксцентриситетом подшипниковых щитов, то на долю допустимого биения коллектора остаётся 0,015...0,02 мм.

Конструкции коллекторов непрерывно развиваются и совершенствуются

В настояшее время известны десятки конструкторских исполнений коллекторов для злектрических машин малой и средней мощности, а также для крупных машин.

По конструкции и технологии изготовления коллекторы можно разделить на следующие основные типы:

-

Коллекторы со стальными корпусами;

-

Коллекторы быстроходных машин с бандажными кольцами;

-

Коллекторы на пластмассе.

Коллекторы со стальными корпусами используют в машинах средней и большой мощности.

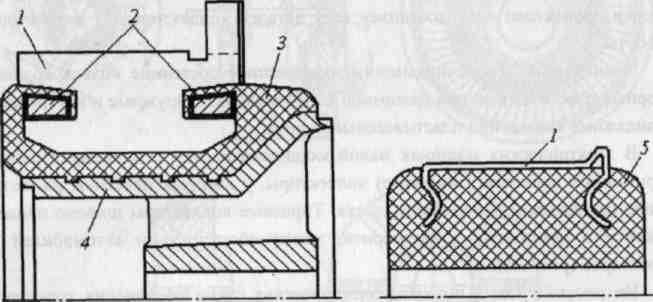

Конструкция представленного на рис.1 коллектора называется арочной, так как посредством усилий, создаваемых стальными конусами, пластины коллектора прижимаются одна к другой, и между ними создается боковое давление, которое называют арочным распором.

Рисунок 1–Конструкция коллектора на стальной втулке:

1–стопорний винт, 2– гайка, 3 - кольцевьіе канавки для балансировочньїх грузов, 4 - нажимной конус, 5 - бандаж, 6 - изоляционньїе миканитовне манжеты, 7 - рабочая часть коллек-торной пластини, 8 - зазор, 9 - изоляционний цилиндр, 10 - ласточкин хвост, 11 - петушок, 12 -корпус коллектора (стальная втулка), 13 - шлиц в петушке, 14 - комплект коллекторних пластин, 15 - коллекторная миканитовая прокладка

При арочном креплении пластин коллектора, в случае ослабления давления между пластинами из-за усадки миканита, можно производить подпрессовку коллектора, поддерживая тем самым необходимое давление.

Стальные конуса стягивают коллекторные пластины с изоляционными прокладками, осуществляя давление на ласточкин хвост через миканитовую манжету.

Профиль ласточкина хвоста задается углом, который обычно составляет 33°, причем угол между горизонталью и верхней стороной пластины равен 3°, а между горизонталью и стороной ласточкина хвоста - 30 .

Между верхней поверхностью пластин и манжетой нажимного конуса предусматривается зазор (8) около 0,5 мм, поэтому верхняя сторона пластины разгружена от усилий.

Нажимные

конуса стягиваются кольцевой гайкой

(2). Такую конструкцию применяют

при длине коллекторньїх пластин до 200

мм. При длине коллекторых

пластин более 200 мм стремятся затяжку

нажимных конусов гайкой не применять.

Зто связано с тем, что медь имеет больший

козффициент линейного

расширения при нагреве ( =

17 • 10-6

град-1),

чем сталь (

=

17 • 10-6

град-1),

чем сталь ( =

=

).

Кроме того, температура коллекторных

пластин выше, чем

температура стальной втулки, так как

пластины нагреваются трением о них

щеток и проходящим по ним током. Это

приводит к тому, что в рабочем состоянии

пластины удлиняются больше, чем втулка.

Температурные деформации могут привести

к бочкообразному выгибу коллекторных

пластин и нарушению

контакта щетки с коллектором. Деформации

особенно значительны в крупних коллекторах

с большой длиной пластин.

).

Кроме того, температура коллекторных

пластин выше, чем

температура стальной втулки, так как

пластины нагреваются трением о них

щеток и проходящим по ним током. Это

приводит к тому, что в рабочем состоянии

пластины удлиняются больше, чем втулка.

Температурные деформации могут привести

к бочкообразному выгибу коллекторных

пластин и нарушению

контакта щетки с коллектором. Деформации

особенно значительны в крупних коллекторах

с большой длиной пластин.

Коллекторы крупных машин стягивают стальными шпильками (рис.2 ), которые при температурном изменении коллекторных пластин проявляют свои пружиняшие (торсионные) свойства. Число шпилек для стягивания нажимньїх фланцев зависит от диаметра коллектора. При диаметре коллектора менее 500 мм число шпилек выбирается в пределах от 6 до 12. Диаметр шпилек не рекомен-дуется брать менее 16 мм. При удлинении пластин относительно тонкие шпильки растягиваются. Шпильки рассчитывают таким образом, чтобы их деформация при удлинении происходила в пределах упругости материала. Появление в них остаточних деформации при нагреве может привести к ослабленню коллектора при его остывании

Рисунок 2–Коллектор крупной машины

1–нажимные конуса, 2–стягивающие шпильки, 3–миканитовые манжеты, 4–петушок, 5–резьбовые отверстия для съёма коллектора.

Кольцо коллекторных пластин может стягиваться также с помощью болтов. На рисунке 3 показана конструкция коллектора тягового двигателя злектровоза. Пакет коллекторных пластин (1) (обычно их больше 300) расположен между втулкой (4) и нажимным конусом (7), которые стянуты болтами (6). Втулка коллектора имеет ребра со ступицей и садится на втулку якоря. Коллектор тягового двигателя работает в условиях частых перегрузок, что приводит к температурному расширению коллекторных пластин, а соответственно - к увеличению напряжения в стягивающих болтах.

Рисунок 3 - Конструкция коллектора тягового двигателя злектровоза:

1 - комплект коллекторньїх пластин, 2 - концьі секций обмотки якоря, 3 - петушки, 4 -втулка, 5 - изоляционньїй цилиндр, 6 - стяжньїе болтьі, 7 - нажимной конус, 8 - миканитовая

манжета

Суммарные

напряжения в болтах

не должны превьішать 0,5

не должны превьішать 0,5

материала

болта (

материала

болта (

-

предел текучести). Для болтов обычно

применяют сталь 35ХГСА ГОСТ 4543 с

-

предел текучести). Для болтов обычно

применяют сталь 35ХГСА ГОСТ 4543 с

= 600...900 МПа. Болты выбирают не менее М20

во избежание

их обрыва при заворачивании. Прочность

нажимного конуса рассчитывают

с условием, что напряжения в нем не

должны превышать

= 600...900 МПа. Болты выбирают не менее М20

во избежание

их обрыва при заворачивании. Прочность

нажимного конуса рассчитывают

с условием, что напряжения в нем не

должны превышать

материала. Конусы отливают из стали

35Л или изготовляют горячей штамповкой

из стали 45, предел текучести после

термообработки

материала. Конусы отливают из стали

35Л или изготовляют горячей штамповкой

из стали 45, предел текучести после

термообработки

=

400 МПа.

=

400 МПа.

При высоких окружних скоростях коллекторов и относительно большой их длине для повышения прочности применяют конструкцию коллекторов с бандажными кольцами (рис.4). Стальные бандажные кольца насаживают на внешнюю поверхность коллектора, изолировав их от пластин миканитовыми поясками.

Рисунок 4 - Коллектор с бандажними кольцами:

1 - бандажньїе кольца, 2 - стяжньїе кольца, 3 - миканитовьіе пояски, 4 - коллекторньїе пластини, 5 - петушки, 6 - мембрана

Для равномерного износа коллекторных пластин стремятся подбирать пластины одинаковой твердости для каждого коллектора. Иногда применяют поверхностное упрочнение коллекторов.

У коллекторной пластины со стороны якоря имеется выступ (11) (рис.1), называемый петушком, в котором выфрезовывается шлиц для вкладывания выводов обмотки якоря при пайке. В машинах, у которых диаметр коллектора намного меньше диаметра якоря, для удобства соединения обмотки с коллектором в пластины впаивают ленточные петушки.

В машинах малой мощности роль петушков на коллекторных пластинах вьшолняют крючки различной формы или шлицы с последуюшей расчеканкой места крепления выводов обмотки.

Переднюю миканитовую манжету покрывают защитным покрытием из нескольких слоев проклеенной или прошитой стеклоленты. Снаружи ее повторно окрашивают дугостойким покровным лаком до получения монолиного покрытия с гладкой глянцевой поверхностью. Это предохраняет ее от запыления и образования проводящих мостиков.

В злектрических машинах средней мощности с внешним диаметром коллектора до 250 мм и практически во всех машинах малой мощности широкое распространение получили коллекторы на пластмассе (рис.5). Такие коллекторы при изготовлении имеют значительно меньшие трудоемкость и себестоимость, по сравнению со сборными, за счет отсутствия механической обработки пластин и крепящих деталей. Кроме того, коллекторы на пластмассе более надежны в зксплуатации в отношении сохранения правильной цилиндрической формы.

Рисунок 5- Коллекторы на пластмассе:

а - коллектор с миканитовьіми прокладками тягового двигателя злектровоза, б - коллектор микродвигателя; 1 - коллекторная пластина, 2 - армирующие кольца, 3 - пластмассовая изоляция, 4 - корпус коллектора, 5 - пластмассовьій корпус

Основным недостатком коллекторов на пластмассе является их низкая ремонтопригодность. Этот недостаток является основним аргументом в отказе ремонтного предприятия от ремонта машины постоянного тока с неисправным коллектором.

Так как коллектор находится на врашающейся части машины, то к нему предьявляются помимо злектрических еше и повышенные механические тре-бования. Для удовлетворения зтих требований коллектор должен иметь прочную конструкцию, а для этого его детали должны быть изготовлены из материалов повышенной прочности.

Прежде всего, коллектор должен бить монолитным, т. е. пластины не должны изменять своё положение в процессе работы машины. Для этой цели каждый коллектор подвергается длительной формовке в процессе изготовления как собственно коллектора, так и якоря. Формовка некоторых коллекторов продолжается и во время испытания машины, и даже в зксплуатации, что подтверждается необходимостью подтяжки гайки или болтов и проточки рабочей поверхности коллектора. В отформованном коллекторе каждая коллекторная пластина находит своё место в соответствии с формой своего профиля, точностью изготовления металлических деталей, манжет и миканитовых прокладок.

Формовка происходит, главным образом, за счет податливости миканитовых прокладок и манжет и частично металлических деталей. Во время формовки происходит «согласование» всех деталей коллектора для совместной работы.

Элементами, обеспечиваюшими напряженное состояние кольца коллекторных пластин, являются нажимной конус и втулка, наружные и внутренние бандажные кольца или пластмассовый корпус.

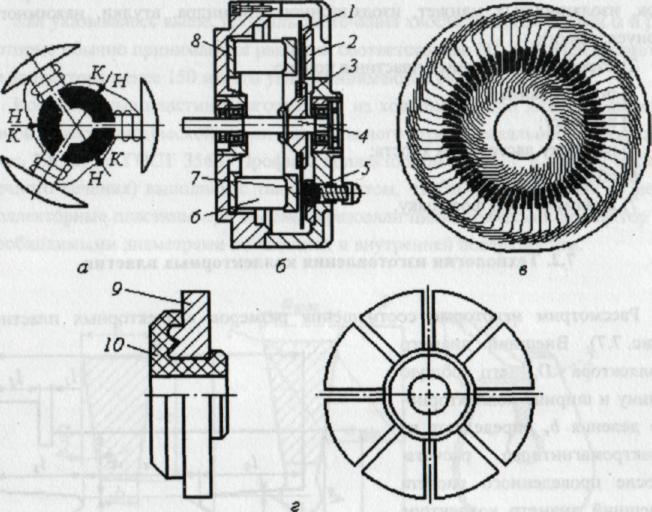

В электрических машинах малой мощности наряду с цилиндрическими применяют дисковые (торцевые) коллекторы, у которых пластины располагают на торцевой поверхности диска. Торцевые коллекторы широко применяются в двигателях электробритв, электрооборудовании автомобилей и тракторов (рис.6 ).

На рисунке 6,а показана электрическая схема соединения торцевого коллектора якоря микродвигателя электробритвы. Такие коллекторные микродвигатели нашли широкое применение как у отечественных, так и у иностранных производителей электробритв. В последнее время в автоматике нашли широкое распространение малоинерционные исполнительные двигатели постоянного тока с дисковым якорем (рис.6,б ). Такой якорь представляет собой тонкий диск из изоляционного материала, на обе сторони которого электрохимическим путем наносят соединяюшиеся между собой части плоской (печатной) обмотки. Напряжение к обмотке диска подводится посредством шеток, которые скользят непосредственно по проводникам плоской печатной обмотки (рис.6,в ).

Торцевые коллекторы автотракторного электрооборудования (рис.6,г ) привлекают простотой конструкции и технологии изготовления.

Каждый из рассмотренных типов коллекторов имеет свои положительные и отрицательные свойства, однако для машин постоянного тока средней и большой мощности наилучшими в эксплуатации пока что являются сборные коллекторы на металлических конусах с изоляционными манжетами.

Сложность и трудоемкость производственного цикла изготовления сборных коллекторов, а также выявление в эксплуатации плохо работаюших, нестабильннх коллекторов должны стимулировать поисковые работы ученых, конструкторов и технологов в направлении создания новых более надёжных типов коллекторов.

Рисунок 6- Торцевьіе коллекторьі:

а - схема соединения торцевого коллектора микродвигателя злектробритвьі, б - двигатель постоянного тока с дисковим якорем, в - дисковий якорь с печатной обмоткой (расширенньїй участок проводников соответствует месту установки шеток), г - торцевой коллектор автотракторного злектрооборудования; 1 - диск якоря, 2, 8 - стальние ярма, 3 - втулка якоря, 4 - вал, 5 -щеткодержатель, 6 - постоянньїе магнитьі, 7 - полюсньїе наконечники. 9 - коллекторная пластина, 10 - пластмассовьій корпус

Требования к коллектору:

1–монолитность конструкции,

2–способность сохранять геометрическую форму в условиях нагрева при работе ЭМ,

3–равномерное и без перекосов расположение медных пластин и миканитовых прокладок по окружности коллектора.

Технологический процесе изготовления коллектора со стальной втулкой включает следующие операции:

-

изготовление деталей (коллекторньїх пластин, изоляционньїх прокладок, изоляционньїх манжет, изоляционного цилиндра, втулки, нажимного конуса, гайки);

-

сборку коллекторньїх пластин в кольцо;

-

опрессование;

-

вьіпечку;

-

расточку ласточкина хвоста;

-

сборку на втулку;

-

динамическую формовку.

Технология изготовления коллекторной пластины

Коллекторные пластины изготовляют из холоднотянутой или холоднокатаной электролитической меди специального трапецеидального профиля (рис.7 ) по ГОСТ 3568. Профиль коллекторной меди (т. е. форма поперечного сечения) выполнен с таким расчетом, чтобы изготовленные из нее коллекторные пластины при сборке образовали цилиндрический коллектор с необходимыми диаметрами по внешней и внутренней поверхностям.

а б в

Рисунок 7 - Профиль коллекторной меди (а) и предельный шаблон (б, в) для проверки профиля:

1 - коллекторная медь, 2 - предельный шаблон

Для улучшения качества коллекторной меди, повышения ее механической прочности, износоустойчивости и термостабильности применяют легирование электролитической меди присадками серебра, кадмия, хрома, магния и циркония, в результате чего получается 6 различных марок коллекторной меди (ГОСТ 4134):

твердотянутая электролитическая медь М1;

медь с присадкой серебра (около 0,1 % Ag );

- медь с присадкой магния (0,2.. .0,5 % Мg ) БрМг0,3;

медь с присадкой кадмия (0,9….1,2Cd),

медь с присадкой хрома (0,5…0,9Cr),

медь с присадкой циркония (0,1…0,2Zr).

Таблица - Термостабильность коллекторной меди

|

Марка сплава |

Температура испытаний, °С |

|||||

|

20 1 100 | 200 | 300 1 350 1 400 |

||||||

|

Твердость, НВ |

||||||

|

М1 |

75... 105 |

75... 100 |

65 .85 |

48... 68 |

30... 40 |

20... 30 |

|

МО0.1 |

85... 105 |

85... 104 |

75... 100 |

60...75 |

45...55 |

30... 40 |

|

БрМг0,3 |

90... 120 |

90. 115 |

85... 100 |

70 .80 |

55..65 |

30... 40 |

|

БрКд1 |

95... 120 |

90 .115 |

85... 100 |

70... 80 |

55... 65 |

30...40 |

|

БрХ0,7 |

100... 130 |

100..125 |

95... 120 |

75... 95 |

65... 85 |

50... 80 |

|

БрЦр0,2 |

100..130 |

100... 125 |

95... 120 |

75... 100 |

70... 90 |

60..90 |

Коллекторную

медь марки М1 применяют для электрических

машин с длительными рабочими температурами

до 155 С.Наиболее

близким по своим свойствам к марке М1

является сплав МС 0,1, который рекомендуется

для электрических машин всех классов

изоляции с длительными рабочими

температурами до 230С

С.Наиболее

близким по своим свойствам к марке М1

является сплав МС 0,1, который рекомендуется

для электрических машин всех классов

изоляции с длительными рабочими

температурами до 230С

Сплав БрМг0,3 обладает средней термостабильностью и может применяться в электрических машинах всех мощностей и классов изоляции.

Сплав БрКд1 применяют в быстроходных электрических машинах с изоляцией классов В, F и Н. Применение этого сплава ограничено интенсивным износом щеток из-за выгорания легирующей добавки кадмия с контактной поверхности коллекторных пластин при плотности тока в скользящем контакте выше 15 • 104 А/м2.

Сплавы БрХ0,7 и БрЦрО,2 применяются для электрических машин с высокими рабочими и технологическими температурами. При применении их допускается впайка концов якорной обмотки твердыми припоями. Присадка циркония существенно повышает термостабильность коллекторной меди, но такая медь значительно менее износоустойчивая, чем медь, легированная серебром или кадмием.

В настоящее время все большее распространение находят коллекторные пластины, прессованные из медного порошка.

Коллекторную медь по заказу электромашиностроительных заводов изготовляют кабельные заводы, руководствуясь ГОСТ 3568, который устанавливает допуски на изготовление, методы контроля и требования к качеству.

Профиль

коллекторной меди определяется размерами

а, 6, h, , показанными

на рис.7

Эти

размеры должны быть оговорены в заказе

электромашиностроительного

предприятия. Отклонения этих размеров

нормализованы

ГОСТ 3568 для различных классов точности

изготовления Отклонения

размера

должны

соответствовать данным, указанным в

табл. для стороны а.

, показанными

на рис.7

Эти

размеры должны быть оговорены в заказе

электромашиностроительного

предприятия. Отклонения этих размеров

нормализованы

ГОСТ 3568 для различных классов точности

изготовления Отклонения

размера

должны

соответствовать данным, указанным в

табл. для стороны а.

Желательно, чтобы допуски на основные размеры коллекторных пластин обеспечивали более плотный контакт между пластинами в их нижней части (ближе к оси вращения машины).

Проверку

размера а

и

угла

производят предельным шаблоном (рис.8

).

Размер

а

будет

соответствовать допускаемому в том

случае, если медь не

будет выступать выше верхнего среза

(

производят предельным шаблоном (рис.8

).

Размер

а

будет

соответствовать допускаемому в том

случае, если медь не

будет выступать выше верхнего среза

( )

и не будет ниже нижнего среза

(

)

и не будет ниже нижнего среза

( ).

Правильность угла проверяется плотностью

прилегания сторон профиля меди к сторонам

шаблона. Допускается зазор 0,01 мм между

боковой

стороной профиля и стороной шаблона

только в верхней части. Величину зтого

зазора определяют щупом.

).

Правильность угла проверяется плотностью

прилегания сторон профиля меди к сторонам

шаблона. Допускается зазор 0,01 мм между

боковой

стороной профиля и стороной шаблона

только в верхней части. Величину зтого

зазора определяют щупом.

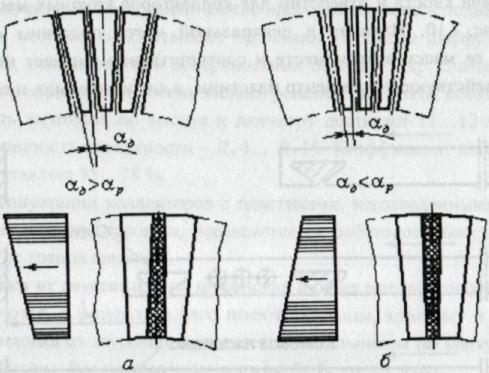

Отклонения

угла профиля меди от расчетного оказывают

существенное влияние

на стабильность коллектора. Расчетный

угол профиля меди

= 360 / к,

где

к

-

число пластин в коллекторе. Действительньїй

угол профиля

= 360 / к,

где

к

-

число пластин в коллекторе. Действительньїй

угол профиля

имеет отклонения от расчетного. При

положительном

отклонении

имеет отклонения от расчетного. При

положительном

отклонении

( >

> )

касание

пластин будет происходить в их верхней

части,

при отричательном отклонении (

)

касание

пластин будет происходить в их верхней

части,

при отричательном отклонении ( <

< )

в нижней части пластин (рис.8

).

)

в нижней части пластин (рис.8

).

В обоих случаях давление между пластинами, возникающее в результате прессовки коллектора, будет распределено неравномерно по высоте пласти-ны, причем зта неравномерность значительна даже при малых отклонениях угла профиля.

Размер контролируют скобой или универсальным инструментом.

Вогнутость профиля на боковых поверхностях полос допускается не более 0,01 мм при условии, если она расположена посредине высоты профиля.

Технология изготовления коллекторньїх пластин включает следуюшие операции:

-

штамповка или резка полос меди необходимой длины;

-

опиловка от заусениц;

-

правка заготовок пластин;

-

фрезерование шлицев для вкладывания проводников обмотки;

-

изготовление петушков;

-

облуживание боковых поверхностей шлицев пластин и петушков.

Рисунок 8 - Схема распределения удельного давлення при различньїх отклонениях угла профиля меди:

а

-

действительньїй угол профиля

>

>

больше расчетного угла профиля меди

,

больше расчетного угла профиля меди

,

б

- действительньїй

угол профиля

<

<

, меньше расчетного угла профиля меди

, меньше расчетного угла профиля меди

Штамповка или резка меди. Коллекторная медь поставляется в виде полос длиной от 1,5 до 3,5 м. В зависимости от толщины коллекторной пластины и типа производства заготовки коллекторных пластин получают штамповкой на зксцентриковых прессах или резкой полосы на горизонтально-фрезерных или специальных станках.

Коллекторные пластины толшиной до 6 мм чаще всего вырубаются штампом на зксцентриковых прессах с учетом припуска на токарную обработку для коллекторов на стальной втулке или с окончательным профилем для коллекторов на пластмассе. Штамповка пластин уменьшает механическую обработку и дает возможность получить отходы в виде массивных кусков меди, а не стружки, смешанной с миканитом. Стоимость кусковых отходов меди значительно внше стоимости медной стружки.

Заготовки коллекторных пластин толщиной до 10 мм получают резкой длинной полосы штампами или ножницами на пластины с учетом припуска на обработку торцов коллектора. При толщине пластин свыше 10 мм полосы режут фрезами. Штамповка пластин при такой толщине меди не применяется вследствие образования больших заусенцев.

При штамповке пластины ЗО...40% меди идет в отход. С целью уменьшения отходов коллекторной меди при штамповке коллекторных пластин для машин малой мощности применяют медние полосы специального профиля, представляющего собой сдвоенную трапецию (рис.9 ). Штамповка пластин выполняется в два ряда, причем петушки смежных пластин направлены в разные стороны. При каждом ударе штампа одновременно вырубаются две пластины с ласточкиными хвостами.

Рисунок 9– Штамповка пластины из медной полосы специального профиля

Более зкономичным способом получения пластин является прессование их из медного порошка. Способ получения деталей прессованием металлопо-рошков является высокопроизводительным технологическим процессом с вsсоким козффициентом использования материала. Металлические порошки, состоящие из мелких частиц (от 0,5 до 500 мкм) различньых металлов и их оксидов, прессуют в пресс-формах на гидравлических прессах. Давление прессования (от 200 до 1000 МПа) зависит от формы, размеров и требуемой плотности прессуемой заготовки. После прессования деталь подвергают спе-канию, при котором одновременно протекают процессы диффузии, рекри-сталлизации, восстановления поверхностных оксидов и др. Спеченные заготовки можно обрабатывать всеми видами резания, сваривать, ковать.

Точность

заготовок по высоте и диаметру достигает

11... 12-го квалитетов,

шероховатость поверхности

. Коэффициент использования металла

составляет 95...98 %.

. Коэффициент использования металла

составляет 95...98 %.

При эксплуатации коллекторов с пластинами, изготовленными способом прессования медного порошка, повышается их работоспособность и снижа-ется износ от трения щеток

Опиловка от заусениц. При штамповке и резке медной полосы пластины деформируются, в результате чего имеют заусенцы, кривизну и другие дефекты. Опиловка от заусениц выполняется напильником по контуру коллекторной пластины. Все острые углы должны быть закруглены

Правка пластин. Большую кривизну устраняют специальним воротком (рис.10 ), который надевают на один конец пластины ,а другой - вставляют в отверстие массивной металлической плиты. Мелкую правку пластин выполняют на стальной плите ударами медного или свинцового молотка. Стальным молотком можно ударять по пластине только через медную или стальную прокладку во избежание образования забоин.

Рисунок 10– Приспособление для правки коллекторных- пластин:

1– специальный вороток, 2– коллекторная пластина, 3– стальная плита

Правку пластин можно производить в специальном штампе на фрикциониом прессе (рис.11). Рабочие поверхности пуансона и матрицы штампа имеют продольные выступы высотой 0,3 мм через каждые 5 мм. При ударе выступы рабочих частей штампа внедряются в пластину, растягивая верхний слой металла, и таким образом выправляют его в целом. В рабочую зону штампа пластину, подлежащую правке, укладывают на матрицу и после правки снимают пинцетом.

Рисунок 11–Специальный штамп для правки заготовок медных пластин коллектора

1–плита нижняя, 2–матрица, 3–упор, 4–колонка, 5–втулка направляющая, 6–плита верхняя, 7–хвостовик, 8–прокладка, 9–пуансон, 10–ограждение

После правки между боковой поверхностью пластины и плитой не должен проходить щуп толщиной 0,05 мм.

Фрезерование шлицев. В выправленных пластинах, имеющих петушки, фрезеруют шлицы (прорези) для вкладывания проводников обмотки. Шлицы могут быть профрезерованы как в отдельных пластинах до сборки, так и в собранном коллекторе. Оба способа имеют свои преимущества и недостатки.

При фрезеровании шлицев в отдельных пластинах в случае брака выбрасывается только одна пластина. При фрезеровании шлица в собранном коллекторе в случае брака выбрасывают весь коллектор. Особенно часто брак получают при фрезеровании глубоких шлицев в тонких пластинах из-за смещения прорези с середины и связанным с этим срезом щечки. Поэтому для коллекторов с тонкими пластинами фрезерование шлицев лучше выполнять до сборки коллектора на специально оборудованных горизонтально-фрезерных станках или специальных полуавтоматах. При фрезеровании шлицев в собранном коллекторе экономится время, связанное с установкой и снятием пластин.

Ширина шлица пластины выполняется на 0,1 мм шире толщины проводника секции якоря при соединении концов секции с коллектором сваркой и на 0,15 мм шире при пайке коллектора припоем марки ПСр2,5 или ПОС.

С целью экономии коллекторной меди в процессе штамповки конструкцию коллекторной пластины выполняют составной: отдельно из полосы штампуют коллекторную пластину, а из отходов полосы - коллекторный петушок. В пластине со стороны якоря фрезеруют на боковой поверхности шлиц для соединения пайкой или точечной сваркой с петушком. В петушке фрезеруется один шлиц для соединения с коллекторной пластиной, а второй шлиц — для соединения с обмоткой.

Предусмотренные в пластинах шлицы для установки петушков имеют в зависимости от способа пайки различную форму. При пайке петушка к пластине мягкими припоями шлиц выполняется глубоким (20...30 мм) с закруглением (рис.12 а ), а при пайке твердыми припоями - шлиц мелкий (З...5мм), сквозной, выходящий в поперечную канавку (рис.12,б ). Для накладных петушков (мягких или жестких) в пластине выполняют боковую выборку фрезой (рис.12,в ).

|

|

.'■*. |

I.5 - |

|

|

|

|

|

' |

} |

|

|

^ |

1 1 |

|

1 |

1 |

|

"Ч |

1 |

' |

||

|

|

|

|

|

|

а 6 в

Рисунок 12- Форма шлица в пластине:

а - при пайке мягким припоем, б - при пайке твердым припоем, в - боковая выборка пластины для накладных петушков

Фрезерование шлицев производится на специализированных горизонтально-фрезерных станках малых моделей прорезными фрезами диаметром 55, 75 и 110 мм. Ширина шлица зависит от толщины петушков и колеблется в пределах от 1,8 до 2,0 мм. Поэтому фрезы перед употреблением перешлифовываются для получения требуемой ширины. При выполнении шлица по форме, показанной на рис. 12, б, предварительно фрезеруется поперечная канавка, а потом продольная. Пластины закрепляются в пневматицеских тисках, на которой предусмотрен упор для правильной их установки.

Технология сборки и опрессовки цилиндра пластин

Технологический процесе сборки коллектора начинаетея со сборки в кольцо поочередно медных пластин и изоляционных прокладок. Так как кол-лектор состоит из большого числа пластин и прокладок, то даже небольшие допуски на их изготовление вызывают значительные колебания как диаметра коллектора, так и равномерности распределения пластин. Для получения диаметра коллектора, заданного чертежом, производят предварительную калибровку медных пластин и изоляционных прокладок.

Рисунок 13–Приспособление для калибровки медных пластин:

1–плита верхняя, 2–медные пластины, 3–шпильки, 4–плита нижняя

Калибровка заключаетея в следующем. Комплект пластин и прокладок, предназначенных для сборки одного коллектора, разбивают на несколько стопок содинаковым количеством пластин в каждой. Чаще всего комплект пластин одного коллектора разделяют на число стопок, равное числу межщеточных расстояний.Медные пластины одной стопки для калибровки укладывают в приспособление друг на друга, как показано на рис.13 .Каждую стопку пластин прессуют на гидравлическом прессе и, не снимая давлення, замеряют ее высоту. Меняя пластины стопок большей и меньшей высот, добиваютея сокращения разницы высоты между всеми стопками. Это позволит получить равномерное распределение пластин по всему периметру коллектора при сборке пластин в кольцо. Калибровка изоляционных прокладок вьіполняетея аналогично. Суммируя высоту всех стопок медных пластин и изоляционных прокладок, собираемых в кольцо, сравнивают ее с расчетной длиной окружности коллектора. Она вычисляетея по среднему диаметру с учетом усадки изоляционных прокладок.

Для получения заданного диаметра коллектора определяют необходимую толщину и количество изоляционных уравнительных прокладок, которыми нужно заменить в каждой стопке часть основных прокладок.

Уравнительные прокладки отличаютея от указанных в чертеже данного коллектора только толшиной. Их распределяют равномерно по всем стопкам, причем в каждой стопке они также распределяются равномерно.

После этого стопки медных пластин и изоляционных прокладок переда-ются на сборку. При сборке комплекта пластин и прокладок нельзя смеши-вать пластины и прокладки из разных стопок. После сборки одной стопки приступают ко второй, третьей, пока не соберут весь комплект.

Сборку медных пластин и изоляционных прокладок в кольцо выполняют на гладкой плите или специальном сборочном диске (рис.14 ). На торце сборочного диска профрезерованы радиальные пазы, в которые при сборке устанавливают изоляционные прокладки. Диск предназначен для сборки только одного типоразмера коллектора, поэтому число пазов в диске равно числу пластин коллектора. Глубина пазов равна величине выступающей из коллектора части коллекторных прокладок.

Сборка пластин в кольцо на диске удобна, так как не нужно вести счет пластинам и с диском легче транспортировать комплект пластин на опрес-совку. Собраный в кольцо комплект пластин должен иметь цилиндрическую форму, а пластины должны быть строго перпендикулярны сборочному столу. Выступаюшие по цилиндру и торцу медные пластины и изоляционные прокладки подбиваютея медным молотком. Перпендикулярность пластин сборочному столу проверяетея по угольнику. Собранньїй комплект в двух мес-тах стягиваетея отожженной стальной проволокой и на диске транспортиру-ется на опрессовку на гидравлическом прессе.

Опрессовка комплекта пластин может выполняться различными методами. Выбор метода опрессовки зависит от диаметра коллектора. Коллекторы малых машин (диаметром до 60 мм) опрессовьгвают цилиндрическими коль-цами, а более крупных - коническим кольцом с плашками.

Опрессовка комплекта пластин позволяет придать ему цилиндрическую форму и получить монолитность за счет создания бокового давления м

Рисунок 14- Диск для сборки пластин в кольцо:

1 - положение коллекторных пластин, 2 - положение изоляционных прокладок

В процессе изготовления комплект пластин опрессовывают несколько раз. Первый раз - в холодном состоянии после сборки пластин в кольцо. Второй раз - сразу после нагрева и выпечки. Третий раз - после остывания до температуры помещения.

При первой опрессовке, проводимой в холодном состоянии, создается нужное боковое давление между пластинами. Вторая опрессовка служит для восстановления этого давлення, уменьшающегося после выпечки изоляцион-ных прокладок. Третья опрессовка позволяет восстановить необходимое давление при охлаждении в результате различного сжатия меди и стального кольца, имеющих разные коэффициенты обьемного расширения (сжатия).

Изоляционные прокладки у средних и больших коллекторов не удается выпечь за один нагрев. Комплект пластин таких коллекторов нагревают еще один-два раза и производят один-два цикла опрессовок.

При опрессовке коллекторов малых диаметров цилиндрическими кольцами используют два-три кольца, диаметры которых отличаются между собой на 0,2...0,5 мм. Операция опрессовки выполняется следующим образом. На стол пресса устанавливают подставку (5) (рис.15,а) с опрессовочным (4) и направляющим (3) кольцами. Комплект пластин (2) устанавливают в направляющее кольцо (3) и запрессовывают с помощью пуансона (1). Момент окончания опрессовки определяется упором бортика пуансона в направляющее кольцо.

\р ■ р

Рисунок 15 - Одноразовая (а) и двойная (б) опрессовка комплекта пластин цилиндрическими кольцами:

1 - пуансон, 2 - кольцо коллекторных пластин, 3 - направляющее кольцо, 4 - первое

опрессовочное кольцо, 5 - подставка, 6 - центрирующее кольцо, 7 - второе опрессовочное кольцо

Опорная сферическая поверхность пуансона позволяет устранить отрицательное влияние непараллельности стола и ползуна пресса на качество опрессовки. В случае слабой опрессовки производят повторную опрессовку кольцом с меньшим диаметром (рис.15, б). Качество прессовки проверяют ударами молотка по торцу пластин. У плотно опрессованных коллекторов звук должен быть звонким. При перепрессовке комплект пластин с помощью переходного центрирующего кольца (6) перепрессовывается в кольцо (7) с окончательными размерами.

Опрессовочные кольца являются наиболее простыми по конструкции из оп-рессовочных приспособлений. Однако при опрессовке ими комплекта пластин на наружной поверхности часто происходит наволакивание меди. Этот дефект не происходит при опрессовке комплекта пластин коническим кольцом (1) с плашками (2_ (рис.16 ).Опрессовочные конические кольца изготовляют из стали марки 45, а плашки из чугуна марки СЧ18-36 или стали с последующей закалкой. Угол наклона образующей конуса (обычно 4°) кольца и плашек выбирают из условий самоторможения. Количество плашек обычно равно 6.

Рисунок–коническое кольцо с плашками

1–коническое кольцо, 2–плашки

Для получения плашек сначала изготовляют заготовку в виде усеченного конуса. Затем коническую поверхность этой заготовки для плашек обрабатывают согласованно с прилегающей поверхностью опрессовочного конического кольца. После закалки заготовку разрезают на плашки под косым углом к торцу. Такой разрез предохраняет от попадания в зазор между плашками изоляционных прокладок при опрессовке комплекта пластин.

К опрессовочному кольцу и комплекту плашек предъявляются жесткие требования:

-конические рабочие поверхности кольца и плашек должны быть тщательно подогнаны друг к другу;

-

шероховатость рабочих поверхностей должна быть не выше

1,25

1,25

-

торцевые поверхности кольца и плашек должны быть перпендикулярны оси;

-

на рабочих (трущихся) поверхностях не допускается наличие раковин, задиров, поперечных рисок и других дефектов, увеличивающих коэффициент трения.

Кольцо и плашки при изготовлении клеймят, чем определяют их принадлежность к одному комплекту, который необходимо использовать при опрессовке только вместе. Использование колец и плашек от разных комплектов приводит к ухудшению качества опрессовки пластин. Плашки одного комплекта небольших размеров скрепляют между собой различными пружинными связями. В плашках на внутренней поверхности предусматривают вырезы для петушков, а также выточки для помещения витков скрепляющей проволоки, которой связан комплект пластин.

Операция прессовки таким комплектом выполняется следующим образом. На кольцо пластин, собранных на диске и скрепленных проволокой, сверху

надевают плашки (3) (рис.17 ), на которые накладывают опрессовочное кольцо (4) и вручную напрессовывают его на плашки. Проверяют отсутствие перекоса кольца и угольником проверяют перпендикулярность коллекторных пластин опрессовочному кольцу. Затем весь комплект устанавливают на стол (1) гидравлического пресса. Пресс траверсой (7) через колонки (6) давит на кольцо (4), которое перемещается по плашкам (3), сдвигая их в радиальном направлении. Например, при угле конуса 4° и осевом перемещении опрессо-вочного кольца на 10 мм диаметр комплекта пластин уменьшится на

10 2

tg 4°

=1,4 мм.

2

tg 4°

=1,4 мм.

Рисунок 17 - Схема опрессовки кольца коллекторных пластин на гидравлическом прессе: 1 - стол пресса, 2 - сборочный диск, 3 - плашки, 4 - кольцо опрессовочное, 5 - комплект коллекторных пластин, 6 - колонки, 7 - траверса

При необходимости применяют несколько комплектов плашек. Усилие опрессовки комплекта пластин кольцом и плашками, кН:

где

S - площадь одной стороны пластины

коллектора, мм2;

- площадь одной стороны пластины

коллектора, мм2;

р - удельное давление между коллекторными пластинами, Па;

-

угол образующей конуса опрессовочного

кольца;

-

угол образующей конуса опрессовочного

кольца;

-

угол трения.

-

угол трения.

Выпечка изоляционных прокладок производится для обеспечения полной их усадки в процессе полимеризации связующего. При выпечке комплект пластин нагревают и выдерживают при высокой температуре. Для этого используют колокольные печи с электрическим обогревом. Заданная температура поддерживается автоматическим термометром, который оснащен самопишущим прибором для записи температуры печи на специальной диаграмме.

Режимы выпечки изоляционных прокладок в печи приведены в табл. 7.9.

Таблица - Режимы выпечки изоляции коллектора

|

Диаметр коллектора, мм |

Время нагрева, ч |

||||

|

Комплект пластин коллектора |

Собранный коллектор с запрессовочным кольцом |

Собранный коллектор без запрессовочного кольца |

|||

|

Температура печи |

|||||

|

175... 185 *С для коллекторов с изоляцией классов А и В |

190... 200 "С для коллекторов с изоляцией классов Р и Н |

160... 170 "С для всех коллекторов |

160... 170 °С для коллекторов с изоляцией классов А и В |

190... 200 °С для коллекторов с изоляцией классов Р и Н |

|

|

100..200 |

5,5 |

6,7 |

4,5 |

3,0 |

5,0 |

|

201... 400 |

7,0 |

8,0 |

6,0 |

4,0 |

6,0 |

|

401 и выше |

10,0 |

11,0 |

9?0 |

5,0 |

7,0 |

После окончания каждого режима медь коллектора прессуется на гидравлическом прессе или подтягиванием гаек сборочного приспособления.

Полимеризация представляет собой химическую реакцию, сопровождающуюся затвердеванием смолы, при которой из двух или нескольких молекул одного и того же вещества получается соединение, имеющее тот же состав, но с более высоким молекулярным весом.

В процессе первого режима выпечки происходит расплавление связующего и удаление веществ и излишков связующего из миканита. В процессе второго режима достигается максимальная усадка миканита, завершается полимеризация смолы и восстанавливается холодной прессовкой необходимое удельное давление в арочном распоре коллектора, которое в процессе выпечки снизилось из-за усадки миканита.

Необходимо отметить особенности выпечки изоляционных прокладок в нагревостойких коллекторах, в которых используется термостойкий коллекторный миканит марки КФА (ГОСТ 2196). Отличительной особенностью его является то, что листочки слюды (флогопит) в нем соединяются между собой не механическим склеиванием связующей смолой ^как в миканитах других марок), а вследствие химической реакции между слюдой и водным раствором аммония фосфорнокислого, которым пропитывается миканит в процессе изготовления. В результате длительной специальной термической обработки в миканите остается лишь 0,2...0,4% несвязанного аммония, благодаря чему миканит марки КФА подвержен малой тепловой усадке. Режим выпечки коллекторов с прокладками из миканита марки КФА составляет 1 час при температуре 200 °С. Нагревание в этом случае необходимо для придания цилиндру меди большей податливости при прессовке.