Metodichka_Praktika_oznakomitelnaya

.pdfКрім того, до баз практики відносяться науково-дослідні і навчальні лабораторії випускаючої кафедри, обчислювальні центри ДГМІ та ВАТ «АМК», а також деякі інші промислові підприємства міста.

Проходження практики ведеться шляхом:

читання лекцій і проведення бесід керівниками практики від ДГМІ і підприємства за структурою, основному технологічному циклу, технології окремих цехів, про задачі електроустаткування цехів і його основних функцій;

показу спеціальних фільмів за технологією металургійного виробництва;

виконання студентом індивідуального завдання, присвяченого одному з розділів і тем практики з публічним захистом виконаного завдання перед студентами навчального курсу;

екскурсії по деяких технологічних цехах заводу (коксовий цех, доменне і мартенівське виробництво, прокатні цехи, обчислювальний центр) у супроводі керівників практики від інституту і виробництва;

екскурсії по навчальних і дослідницьких лабораторіях кафедри, а також на деякі інші підприємства міста;

участь студентів у профілактиці, монтажі і ремонті лабораторних стендів випускаючої кафедри.

Лекції, бесіди й екскурсії проводяться відповідно до встановленого порядку вивчення технологічних процесів, засобів автоматизації й основного електроустаткування різних цехів комбінату (лабораторій кафедри).

1.3 Навчальні заняття і екскурсії

Тема 1. Технологічний цикл коксохімічного виробництва, електроустаткування коксової батареї. Сучасні системи електропривода й автоматизації технології виробництва коксу. Екскурсія на коксохімічний завод у цех №3, ознайомлення з електроустаткуванням цеху.

11

Тема 2. Технологічний цикл доменного і мартенівського виробництва, допоміжні виробництва для підготовки сировини, електроустаткування доменного і мартенівського цехів. Екскурсія в доменний (мартенівський цех) ВАТ «АМК», ознайомлення з електроустаткуванням основного технологічного устаткування.

Тема 3. Технологічний цикл киснево-конверторного способу виробництва сталі. Переваги цього способу, та його доля у світовому виробництві сталі. Установки безперервного розливу сталі. Електроустаткування для виготовлення та розливу сталі в киснево-конверторному цеху, економія енергоресурсів при використанні означених технологій. Екскурсія в ККЦ ВАТ «АМК».

Тема 3. Технологічний цикл прокатного виробництва: блюмінги, слябінги, листопрокатні і сортові стани, трубопрокатні і дротові стани. Електроустаткування основного технологічного устаткування, вимоги, застосовувані системи електропривода, основні напрямки і тенденції сучасного розвитку систем електропривода прокатних виробництв. Екскурсія в прокатні цехи ВАТ «АМК».

Тема 4. Електроустаткування допоміжних виробництв, верстатний парк цехів прокатного виробництва, основні електропривода верстатів, призначення, вимоги до верстатних електроприводів. Екскурсія для ознайомлення з верстатним парком електромеханічного цеху ВАТ «АМК».

Тема 6. Ознайомлення з навчальними і науково-дослідними лабораторіями випускаючої кафедри.

1.4 Звітність про практику

За 3-4 дня до закінчення практики студенти здають своєму керівнику звіти, написані на стандартних аркушах формату А4. До звіту в обов'я- зковому порядку додається щоденник практики. До моменту захисту звіту по практиці студентом повинне бути виконане і захищене індивідуальне

12

завдання з одержанням диференційованої оцінки. Студенти, що не здали (не захистили) індивідуальне завдання, до захисту звіту по практиці не допускаються як не виконавши план навчально-виробничої практики. Порядок захисту практики в цьому випадку визначається індивідуально по кожному студенту на засіданні випускаючої кафедри.

Звіт повинний оформлятися відповідно до ДСТ і мати наступну структуру: титульний лист; зміст; загальні положення; коротка історія розвитку підприємства (кафедри); основний технологічний цикл ВАТ «АМК»; технологія й електроустаткування основних цехів: доменного, мартенівського, обтискного, листопрокатного, сортопрокатного з приведенням функціональних (або принципових) схем електроприводів двохтрьох механізмів основного і допоміжного виробництва перерахованих вище цехів (механізми вибираються студентом самостійно й узгоджу-

ються з керівником практики до написання звіту).

Звіт обов'язково повинний містити ілюстративний матеріал - схеми, малюнки, графіки, таблиці і т.п.

Обсяг звіту - 25-35 аркушів.

Контрольні питання розділів “Основні правила техніки безпеки” та загальні положення.

1)Назвіть відповідальних за техніку безпеки на окремих ділянках.

2)Навіщо потрібні кваліфікаційні групи з техніки безпеки? Яким чином ураховуються кваліфікаційні групи при плануванні робіт в електроустановках?

3)Які вимоги встановлено до захисних засобів, які використовуються при виконанні робіт в електроустановках?

4)Назвіть кількість працівників у бригаді, яка виконує роботу в електроустановках з частковим зняттям напруги, при роботі на висоті при повному знатті напруги.

13

2 Загальна характеристика металургійного виробництва

Металургія є ведучою галуззю економіки незалежної України. Чавун, сталь, прокат – основні види продукції металургійного виробництва. Чавун, сталь йдуть на виготовлення верстатів, виробничих і сільськогосподарських машин. Прокатні вироби у виді залізничних рейок, будівельних балок, різних труб, дроту, сортової сталі, листової сталі знаходять застосування в різних галузях промисловості.

Продуктивність металургійних агрегатів і якість продукції дуже сильно залежать від досконалості електричного привода, що є основним і головним джерелом енергії для перетворення матеріалів, особливо на стадіях прокатки продукції (тобто одержання кінцевого результату роботи металургійних заводів).

Металургійне підприємство повного циклу (до яких відноситься Алчевський металургійний комбінат) робить чавун, сталь, прокат. Чавун виплавляють у доменних печах, сталь варять з чавуна в сталеплавильних печах, прокатні вироби одержують при прокатці сталевих заготовок у прокатних станах. Відповідно до цим усі металургійні процес можна розбити на три етапи: виробництво чавуна; виробництво сталі; виробництво прокату.

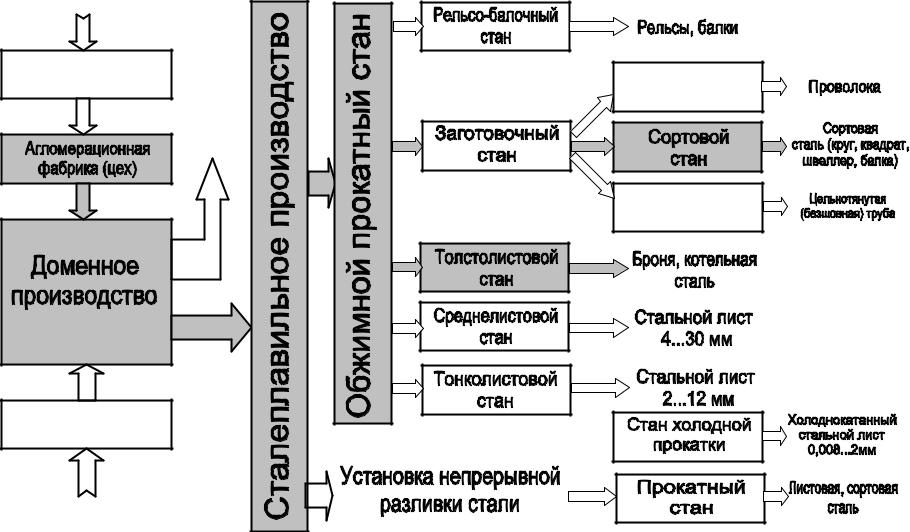

Технологічна схема металургійного заводу повного циклу приведена на рисунку (Рисунок 2.1). Затемнені елементи цього рисунка являють собою етапи виробництва, що маються на Алчевському металургійному комбінаті. Згідно цього малюнка, Алчевський металургійний комбінат у своєму складі має доменний цех, мартенівський цех, групу прокатні цехи. Група прокатних цехів у свою чергу включає обтискний стан (який прокатує заготовки для інших станів комбінату), два листових стани (2250 та 2800), крупносортний стан (600).

14

Железная руда

Горнообогатительная фаб-

Коксовая батарея

УГОЛЬ

Рисунок 2.1 - Технологічна схема металургійного заводу

3 Доменне виробництво

Залізо – найбільш розповсюджений у земній корі (у відсотках від його маси) метал після алюмінію. Багато великих родовищ залізних руд знаходяться у самої поверхні, тому виробництво заліза відносно дешево.

Основними рудами є гематит, магнетит (магнітний залізняк), лимонит, сидерит, таконіт і залізний колчедан. Добувають руди кар'єрним способом. Добута руда звичайно містить мало заліза (30-35%) і безпосередньо в доменних печах не застосовується. Для підвищення змісту заліза в руді первинна сировина піддається збагаченню на гірничозбагачувальних фабриках чи комбінатах (ГЗК). Для цього руду піддають дробленню, просіванню і промиванню, у результаті виходить так називаний концентрат зі змістом 60-65% заліза. Це зменшує витрати по доставці руди до металургійних комбінатів. Як правило, гірничозбагачувальний комбінат – це одне з виробництв видобувних підпри-

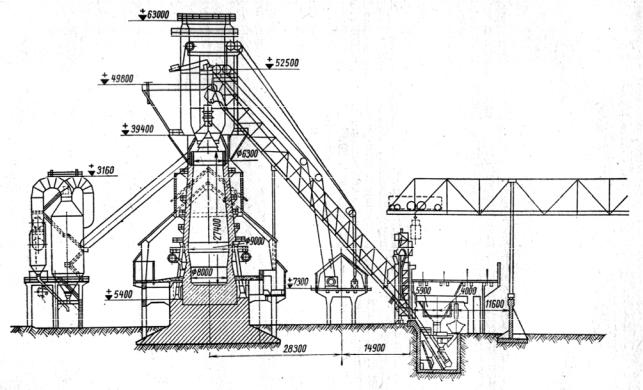

Рисунок 3.1 - Поперечний розріз доменної печі

16

ємств, не входить у технологічну схему металургійного заводу.

Залізо з руди одержують, нагріваючи разом з коксом, що містить вуглець. Щоб полегшити видалення домішок, які містять кремній, таких як пісок і глина, до суміші руди з коксом додається вапняк. Речовини, використовувані для видалення домішок, називають флюсами. Раніше із суміші руди, коксу і вапняку формували засипання, чи шихту, що потім завантажувалася у верхню частину домни (Рисунок 3.1). Домна – висока сталева вежа, облицьована зсередини вогнетривкими цеглинами. Але в сучасних технологіях суміш залізної руди, коксу, вапняку металевої стружки спочатку обпікається, при цьому виходить матеріал, іменований агломератом. При спіканні віддаляються такі домішки, як вода, двоокис вуглецю і миш'як, тому агломерат має відносно високий зміст заліза. Для одержання шихти, призначеної для завантаження в піч, деяка кількість руди змішується з агломератом. Агломерат одержують на спеціальних агломераційних машинах на фабриках або у цехах металургійних підприємств (на АМК агломераційний цех).

Хімічні реакції процесу виплавки чавуна. Коли засипана в доменну піч шихта падає вниз, вона змішується з попередньо нагрітим до 1000 градусів повітрям, що вдмухується в домну знизу. При цьому відбувається цілий ряд хімічних реакцій. Кокс (вуглець) згоряє в кисні, утворюючи окис вуглецю (чадний газ). Вапняк (карбонат кальцію) розкладається на негашене вапно (оксид кальцію) і двоокис вуглецю (вуглекислий газ). Двоокис вуглецю реагує з вуглецем – виходить оксид вуглецю. А негашене вапно вступає в реакцію з глиною і піском, кінцевим продуктом якої називається речовина, іменована розплавленим шлаком, що складається головним чином з алюмосилікату і силікату кальцію. Якщо в суміші присутня сірка, то після її з'єднання з негашеним вапном у шлаку міститься сульфід кальцію. Частина окису вуглецю реагує з залізною рудою, вида-

17

ляючи з її кисень, при цьому утвориться двоокис вуглецю і залізо. Реакція такого виду, у якій із з'єднання вилучається кисень, називається реакцією відновлення.

Викиди доменної печі. Гази доменної печі, що відходять, містять приблизно 25% окису вуглецю, що робить їх придатними для використання у виді низькоякісного паливного газу. Вони приділяються з верхньої частини печі, змішуються з більш якісним паливним газом і спалюються в установці, що підігріває повітря доменного дуття. Шлак, що утворився, плаває на поверхні розплавленого заліза. Через регулярні інтервали часу у верхню частину печі завантажується нова шихта, а шлак і залізо виводяться з нижньої частини печі. З великих печей кожна шоста година випускається приблизно 2000 тонн заліза, що відливається у великі злитки, називані чушками, чи в розплавленому виді подається в сталеплавильні агрегати. Цей процес протікає безупинно, після того як піч вводиться в експлуатацію (процес уведення називається задуванням доменної печі).

Види товарної продукції доменного цеху. Залізо з доменної печі міс-

тить різні домішки, включаючи вуглець, сірку, фосфор і кремній. Наявність домішок залежить від складу використовуваної руди і від змісту вапняку в шихті. Іноді використовують невелику кількість вапняку, щоб одержати шлак з низькою температурою плавлення. Це значить, що піч може працювати при зниженій температурі, тим самим збільшуючи ефективність виробництва з погляду енергоємності. Отримане залізо є чавуном, що має низький зміст кремнію і високий зміст сірки у виді сульфіду заліза чи, якщо руда мала високий зміст марганцю, у виді сульфіду марганцю. Вуглець присутній у виді карбіду заліза. Отримані з такого чавуна виливки тверді, крихкі і важко обробляються. Поверхня розламу у такого металу світла. З цієї причини його називають білим чавуном. Щоб одер-

18

жати ковкі види чавуна, метал часто піддають тепловій обробці. Отримані в результаті цього сорту металу менш крихкі.

Якщо в результаті виробництва шлаку з високою температурою плавлення підвищується зміст вапняку в шихті, то отриманий крихкий метал називають сірим чавуном. Він має відносно високий зміст кремнію

– від 2 до 4%, вуглець у ньому є присутнім у виді пластинок, що додають поверхні зламу металу тьмяний вид (звідси назва). Він широко використовується для лиття деталей верстатів і машин. Іноді для зниження крихкості до сірого чавуна додають кальцій, магній чи церій, і тоді він цілком заміняє м'яку сталь у деталях машин. Уже давно замість ковкого чавуна основним матеріалом у будівництві стала низьковуглецеву сталь. Але його ще роблять у невеликих кількостях, переплавляючи чавунні чушки разом з окислами заліза, що видаляють велику частину домішок. При повільному затвердінні такого чавуна йому додають необхідну форму куванням, пресуванням чи автоматичною або ручною прокаткою.

Для виплавки чавуна в доменній печі потрібно велика кількість сирих матеріалів. Так, для доменної печі корисним обсягом 2700 кубічних метрів продуктивністю 4000 т чавуна в добу необхідно подати в домну 7000 т відфлюсованого агломерату і 2000 т коксу. Ця кількість матеріалів повинна бути піднята на висоту більш 80 м. Виконати такий обсяг навантажувальних робіт можна тільки при належній механізації транспорту, чіткій і безвідмовній роботі окремих вузлів системи завантаження. Для створення безперебійної роботи доменного цеху потрібна наявність визначеного запасу сирих матеріалів, що у залежності від далекості джерел сировини повинна відповідати потребам цеху в межах від декількох діб до півтора-двох місяців. Запаси руди і флюсів зберігаються на рудному дворі, запаси вугілля – на вугільному складі коксохімзаводу. Уся корисна площа рудного двору перекривається могутнім козловим грейферним

19

краном – рудним перевантажувачем. Від рудних бункерів агломерат і від коксових бункерів кокс піднімаються на верх доменної печі за допомогою скіпового підйомника.

Бункера доменних печей, які розташовані уздовж лінії печей, являють собою резервуари для збереження агломерату, флюсів і коксу. Сировина забирається з бункерів, зважується, подається до скіпової ями і завантажується в скіп (у доменних печах обсягом до 2000 кубічних метрів) за допомогою вагон-ваг, що курсують уздовж бункерної лінії. Потім навантажений скіп по команді машиніста вагон-ваг скіповим підйомником піднімається на верх доменної печі для її завантаження. У могутніх доменних печах (більш 2000 кубічних метрів) передбачається безупинна шихтоподача, коли матеріали від бункерів подаються транспортерами. У печах обсягом понад 5000 м3 доставка як рудних матеріалів, так і палива передбачена безпосередньо на верх доменної печі за допомогою транспортерів (скіповий підйомник відсутній).

Механізми завантаження доменної печі. Транспортування матеріа-

лів від бункерної лінії в доменну піч виконуються за допомогою цілого ряду механізмів, що працюють у визначеній послідовності і залежності друг від друга. Сукупність цих механізмів і являє собою систему завантаження доменної печі. У цю систему входять наступні механізми:

1)Транспортерна безупинна шихтоподача чи вагони-ваги;

2)Коксонавантажувальний пристрій, що складається з грохотів (правого

ілівого) і коксових ваг (правих і лівих);

3)Доменний підйомник (скіповий підйомник чи транспортер);

4)Обертовий розподільник;

5)Малий конус;

6)Великий конус;

7)Контрольні зонди;

20