- •3 Технологічна частина

- •3.1 Фабрикація сляба

- •220 Х 1500 х 1775 мм

- •3.2 Визначення режиму обтиснення

- •3.3 Розрахунок швидкісного режиму прокатки

- •3.4 Визначення допустимих зусиль і моментів прокатки у чорнової та чистової клітей

- •3.5 Розрахунок температурного режиму

- •3.6 Розрахунок енергосилових параметрів прокатки

- •3.7 Перевірка приводних двигунів клітей на перегрів

15

3 Технологічна частина

3.1 Фабрикація сляба

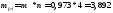

Визначимо номінальну масу листа

Розміри листа: 8х2600х6000 мм, марка сталі 09Г2.

Номінальна маса одного листа розраховується по формулі:

,

,

де

- товщина, ширина та довжина готового

листа;

- товщина, ширина та довжина готового

листа;

- щільність

стали;

- щільність

стали;

= 7,85 т/м3.

= 7,85 т/м3.

т.

т.

Визначимо кратність

Максимальна кратність виходячи з максимально допустимої довжини розкату:

,

,

де

= 24,4 м

= 24,4 м

Приймаємо

кількість листів з одного сляба

= 4.

= 4.

Маса розкату:

т.

т.

Визначимо необхідну масу сляба

,

,

де

– фабрікаціоний коефіцієнт, переходу,

от сляба к листу, забезпечує вирезку з

розкату готових листів, заданих розмірів.

– фабрікаціоний коефіцієнт, переходу,

от сляба к листу, забезпечує вирезку з

розкату готових листів, заданих розмірів.

Згідно[1],

приймаємо

= 1,18.

= 1,18.

т.

т.

Обираємо геометричні розміри сляба.

Геометричні розміри сляба:

У конверторному цеху на комбінаті «Азовсталь» освоєна виплавка та безперервна розливка в сляби перерізом 220-270х1250-2100мм та 300х1550-1850мм [1]

Ширина сляба

= 1500 мм.

= 1500 мм.

Товщину слябів приймаємо згідно технологічної інструкції:

= 220 мм.

= 220 мм.

Тоді довжину сляба визначаємо по виразу:

;

;

.

.

Остаточні розміри сляба:

220 Х 1500 х 1775 мм

Отримані розміри вихідної заготовки Нсл х Всл х Lсл = 220x1500x 1775 та маса Gсл=4,593 т відповідають усім вимогам і обмеженням.

3.2 Визначення режиму обтиснення

Прокатку листа з отриманими розмірами сляба доцільно виконувати по схемі повздовжньої прокатки з розбивкою ширини та протяжкою. Вона складається з наступних операцій:

- прокатка в кліті з вертикальними валками для обтиснення бокових кромок сляба;

- повздовжня прокатка у чорновій кліті;

- кантування слябу на 900 ;

- розбивка ширини у чорновій кліті для отримання необхідної ширини листа;

- кантування розкату на 900 ;

- повздовжня прокатка у чорновій кліті;

- повздовжня прокатка у чистовій кліті для отримання заданих розмірів і властивостей листа.

РОЗРАХУНОК ПАРАМЕТРІВ ПРОКАТКИ У КЛІТІ З ВЕРТИКАЛЬНИМИ ВАЛКАМИ

Розміри відносно вертикальних валків:

Обтиснення

в вертикальній кліті приймаємо 25

в

= 25

в

= 25

=

1775

=

1775 25

= 1750

25

= 1750

Довжина розкату після проходу:

Висота розкату залишається однаковою з висотою слябу:

h1 = h0 = 220 мм.

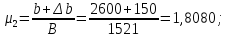

Розміри розкату після вертикальної кліті: 220х1521х1750 мм

РОЗРАХУНОК ПАРАМЕТРІВ ПРОКАТКИ У ЧОРНОВІЙ КЛІТІ «КВАРТО»

Вибираємо подовжню схему прокатки, тому що вона забезпечує кращу форму розкату ніж поперечна або подовжня без протяжки. Прокатку будемо виконувати наступним чином. Перші проходи (4 прохода) в чорновій кліті виконуємо вздовж, після чого робиться кантування слябу для прокатки в поперечному напрямку (4 проходи) до отримання ширини листа, враховуючи припуск на бічну кромку. Далі знову виконується кантування і проводиться прокатка уздовж в чорновій (3 проход) і чистовій (7 проходів) клітях до отримання заданих розмірів розкату. Обтискання при цьому поступово зменшуємо, оскільки температура розкату зменшується і відповідно зростає опір деформації, що в свою чергу призводить до зростання енергосилових параметрів (зусилля і моменту прокатки).

Протяжка

Визначимо допустиму довжину слябу при протяжці:

мм,

мм,

где

–довжина

бочки роликів поворотного рольгангу,

–довжина

бочки роликів поворотного рольгангу,

–ширина розкату

с припуском на бічну

кромку. Приймаємо

–ширина розкату

с припуском на бічну

кромку. Приймаємо

,тому

що величина

припуска на бічні

кромки листа, згідно

ТИ 232-93-2007,

складає

140 –150 мм.

Також довжина сляба при протяжці повинна

бути меншою від довжини бочки валка не

менш ніж 200-300 мм.

Виходячи з вище наведеного приймаємо

,тому

що величина

припуска на бічні

кромки листа, згідно

ТИ 232-93-2007,

складає

140 –150 мм.

Також довжина сляба при протяжці повинна

бути меншою від довжини бочки валка не

менш ніж 200-300 мм.

Виходячи з вище наведеного приймаємо

.

.

Коефіцієнт витяжки при прокатці сляба в перших проходах складе:

Визначимо

товщину раскату після прокатки вздовж:

Визначимо

товщину раскату після прокатки вздовж:

Сумарне

обтискання в подовжніх проходах

визначаємо так:

Сумарне

обтискання в подовжніх проходах

визначаємо так:

Після

протяжки сляб кантується на

і здійснюється розбивка ширини.

і здійснюється розбивка ширини.

Розбивка ширини

Коефіцієнт витяжки при розбивці ширини:

Визначимо товщину раскату після розбиття ширини:

Сумарне

обтискання при розбитті ширини

Сумарне

обтискання при розбитті ширини

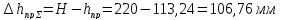

Після проводиться «третя витяжка» для отримання товщини підкату в чистову кліть. Товщина розкату, переданого до чистової кліті, залежить від товщини готового листа. Згідно з ТИ 232-93-2007 приймаємо товщину розкату, переданого на чистову кліть, рівній 50 мм. «Третя витяжка»

Сумарне обтиснення при «третій витяжці»:

Таблиця 3.3 - Розрахунок режиму обтиснень в вертикальній кліті

|

№ пр. |

∆h, мм |

Н, мм |

В, мм |

L, мм |

|

|

|

- |

220 |

1500 |

1775 |

- |

|

Кантовка | |||||

|

|

- |

1775 |

220 |

1500 |

- |

|

1 |

25 |

1750 |

220 |

1521 |

1,014 |

|

Кантовка | |||||

|

|

- |

220 |

1521 |

1750 |

|

Таблиця 3.4 - Розрахунок режиму обтиснень в чорновій кліті

|

№ пр. |

∆h, мм |

Н, мм |

В, мм |

L, мм |

|

|

0 |

- |

220 |

1521 |

1750 |

- |

|

1 |

29 |

191 |

1521 |

2016 |

1,1518 |

|

2 |

27,36 |

163,64 |

1521 |

2353 |

1,1672 |

|

3 |

26,15 |

137,49 |

1521 |

2800 |

1,1902 |

|

4 |

24,25 |

113,24 |

1521 |

3400 |

1,2141 |

|

Кантовка | |||||

|

5 |

15 |

98,24 |

3400 |

1753 |

1,1527 |

|

6 |

13,08 |

85,16 |

3400 |

2023 |

1,1536 |

|

7 |

12,22 |

72,94 |

2350 |

2361 |

1,1675 |

|

8 |

10,31 |

62,63 |

2350 |

2750 |

1,1646 |

|

Кантовка | |||||

|

9 |

5,33 |

57,3 |

2750 |

3716 |

1,0930 |

|

10 |

4,3 |

53 |

2750 |

4018 |

1,0811 |

|

11 |

3 |

50 |

2750 |

4259 |

1,0600 |

|

Σ∆h |

170 |

- |

- |

- |

- |

Таблиця 3.5. Розрахунок режиму обтиснень в чистової кліті

|

№ пр. |

∆h, мм |

Н, мм |

В, мм |

L, мм |

μ |

|

0 |

- |

50 |

2750 |

4259 |

- |

|

1 |

10 |

40 |

2750 |

5324 |

1,2500 |

|

2 |

9 |

31 |

2750 |

6869 |

1,2903 |

|

3 |

7 |

24 |

2750 |

8873 |

1,2917 |

|

Продовження таблиці 3.5. | |||||

|

4 |

6 |

18 |

2750 |

11831 |

1,3333 |

|

5 |

5 |

13 |

2750 |

16381 |

1,3846 |

|

6 |

3 |

10 |

2750 |

21295 |

1,3000 |

|

7 |

2 |

8 |

2750 |

26619 |

1,2500 |