- •Міністерство освіти і науки україни

- •Завдання

- •1 Основна характеристика заданої марки сталі

- •2 Температура розливанНя металу на мблз

- •2.1 Визначення температури ліквідус

- •2.2 Визначення температурних параметрів безперервного розливання

- •3 Розрахунок і вибір швидкісних параметрів безперервного розливання

- •4 Кристалізація зАготовок

- •4.1 Теплофізична характеристика процесу безперервного

- •4.2 Розрахунок охолодження заготовки

- •5 Вибір форми технологічної осі

- •5.1 Базовий радіус мблз

- •5.2 Випрямлення безперервно литої заготовки

- •6 Розрахунок параметрів коливання кристалізатора

- •7 Продуктивність, склад мблз, пропускна спроможність і тривалість розливання

- •8 Спеціальна частина Дослідження причин виникнення

- •Безперервнолитих слябів

- •9 Результати розрахунку

- •Перелік посилань

5 Вибір форми технологічної осі

5.1 Базовий радіус мблз

При використанні радіальних і криволінійних МБЛЗ при переведенні злитка в горизонтальне положення його приходиться деформувати – розгинати. При розгині чи виправленні виникаючі в злитку напруги можуть перевищити межу міцності і привести до утворення різного роду тріщин. При цьому необхідно приймати до уваги сортамент, що відливається, перетин заготовки й умови охолодження злитка, тому що всі ці параметри визначають припустиму величину деформації металу [13].

У випадку радіальної машини розгин злитка, як правило, проводиться цілком у затверділому стані в одній точці.

Одним із способів запобігання утворенню дефектів при розгині злитка є при всіх інших рівних умовах збільшення радіуса кривизни, що дозволяє знизити величину деформації і її швидкість. На підставі досвіду експлуатації радіальних МБЛЗ і дослідження впливу величини і швидкості деформації при розгині на якість безперервного злитка ВО «Уралмаш» виробило практичні рекомендації для вибору мінімального базового радіуса радіальної МБЛЗ в залежності від товщини злитка, які представлені у таблиці 5.1.

Таблиця 5.1 – Рекомендовані ВО «Уралмаш» значення базового радіусу

радіальних МБЛЗ в залежності від товщини злитка

|

Товщина

злитка

|

150 |

200 |

250 |

315 |

350 |

400 |

|

Базовий

радіус

|

5 |

6 |

8 |

10 |

12 |

14 |

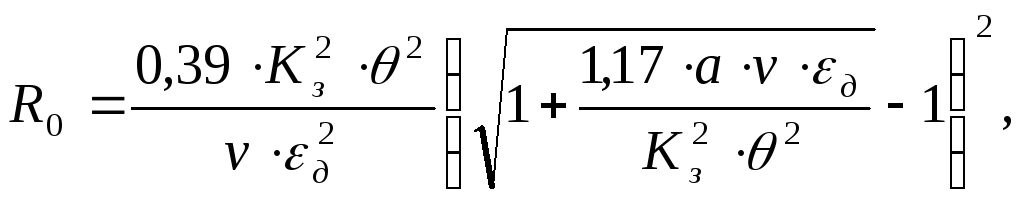

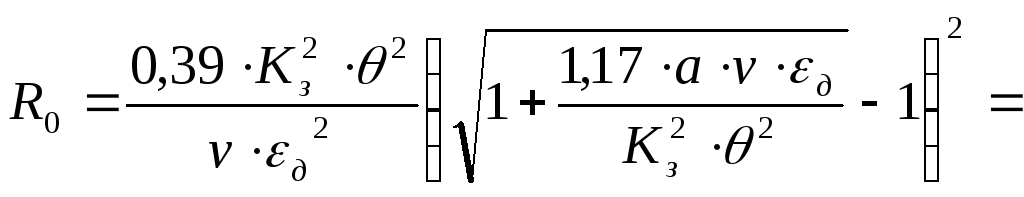

Дослідження механічних властивостей сталі при 1300 – 1450 0С дозволили одержати рівняння для оцінки припустимого базового радіуса технологічної осі МБЛЗ із розгином в одній точці в залежності від марки сталі, що розливається, і інтенсивності охолодження:

(5.1)

(5.1)

де

![]() – товщина злитка,

– товщина злитка,![]() ;

;

![]() –швидкість

витягування злитка,

–швидкість

витягування злитка,

![]() ;

;

![]() –коефіцієнт

кристалізації;

–коефіцієнт

кристалізації;

![]() –величина

припустимої деформації слоїв металу в

температурному інтервалі крихкості

[для маловуглецевого, дрібнозернистого

металу можна прийняти

–величина

припустимої деформації слоїв металу в

температурному інтервалі крихкості

[для маловуглецевого, дрібнозернистого

металу можна прийняти

![]() ;

для средньовуглецевого і легованого

металу

;

для средньовуглецевого і легованого

металу![]() та для високовуглецевого і складнолегованого

та для високовуглецевого і складнолегованого![]() ];

];

![]() –коефіцієнт,

що враховує інтенсивність охолодження

злитка в ЗВО [

–коефіцієнт,

що враховує інтенсивність охолодження

злитка в ЗВО [![]() ; менше значення відноситься до помірної

інтенсивності, більше до високої].

; менше значення відноситься до помірної

інтенсивності, більше до високої].

Визначимо

базовий радіус та виберемо тип МБЛЗ для

розливання маловуглецевого, дрібнозернистого

металу у заготовки перетином

![]() .

.

Приймаємо

для даного сортаменту наступні вихідні

дані: припустима деформація внутрішніх

слоїв у температурному інтервалі

крихкості

![]() ;

інтенсивність охолодження – помірна,

;

інтенсивність охолодження – помірна,![]() ;

швидкість витягання злитка

;

швидкість витягання злитка![]() ;

коефіцієнт кристалізації

;

коефіцієнт кристалізації![]() .

.

Базовий радіус

![]()

При

базовому радіусі МБЛЗ

![]() ділянка затвердіння (металургійна

довжина) машини складе

ділянка затвердіння (металургійна

довжина) машини складе

![]()

Повний

час кристалізації заготовки перетином

![]() складе

складе![]() .

.

Необхідна

мінімальна металургійна довжина при

швидкості витягання злитка

![]() складе

складе

![]()

Отже,

необхідно чи збільшити радіус машини

чи зменшити швидкість витягання злитка

[2,3]. Зберігаючи швидкість витягання

злитка

![]() ,

тому що вона визначає продуктивність

установки, приймаємо базовий радіус

установки

,

тому що вона визначає продуктивність

установки, приймаємо базовий радіус

установки![]() .

При цьому радіусі

.

При цьому радіусі![]() складе

складе![]() ,

що забезпечить запас довжини для

можливого збільшення часу кристалізації

більш ніж на 25%. У відповідності з таблицею

5.1 для товщини заготовки 116 мм рекомендується

радіальна МБЛЗ з базовим радіусом до 5

м. Тому вибираємо не радіальну, а

криволінійну МБЛЗ з базовим радіусом

3 м та декількома точками правки.

,

що забезпечить запас довжини для

можливого збільшення часу кристалізації

більш ніж на 25%. У відповідності з таблицею

5.1 для товщини заготовки 116 мм рекомендується

радіальна МБЛЗ з базовим радіусом до 5

м. Тому вибираємо не радіальну, а

криволінійну МБЛЗ з базовим радіусом

3 м та декількома точками правки.