- •Міністерство освіти і науки україни

- •Завдання

- •1 Основна характеристика заданої марки сталі

- •2 Температура розливанНя металу на мблз

- •2.1 Визначення температури ліквідус

- •2.2 Визначення температурних параметрів безперервного розливання

- •3 Розрахунок і вибір швидкісних параметрів безперервного розливання

- •4 Кристалізація зАготовок

- •4.1 Теплофізична характеристика процесу безперервного

- •4.2 Розрахунок охолодження заготовки

- •5 Вибір форми технологічної осі

- •5.1 Базовий радіус мблз

- •5.2 Випрямлення безперервно литої заготовки

- •6 Розрахунок параметрів коливання кристалізатора

- •7 Продуктивність, склад мблз, пропускна спроможність і тривалість розливання

- •8 Спеціальна частина Дослідження причин виникнення

- •Безперервнолитих слябів

- •9 Результати розрахунку

- •Перелік посилань

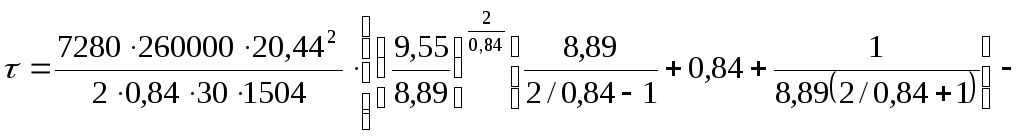

4.2 Розрахунок охолодження заготовки

4.2.1 Приблизне визначення температури поверхні затверділої сталі в кристалізаторі на підставі теплового потоку від поверхні заготовки до стінки кристалізатора

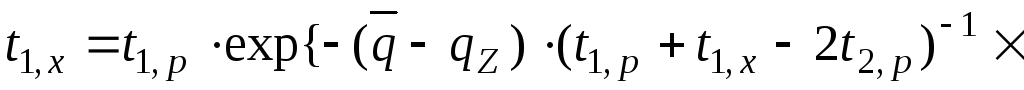

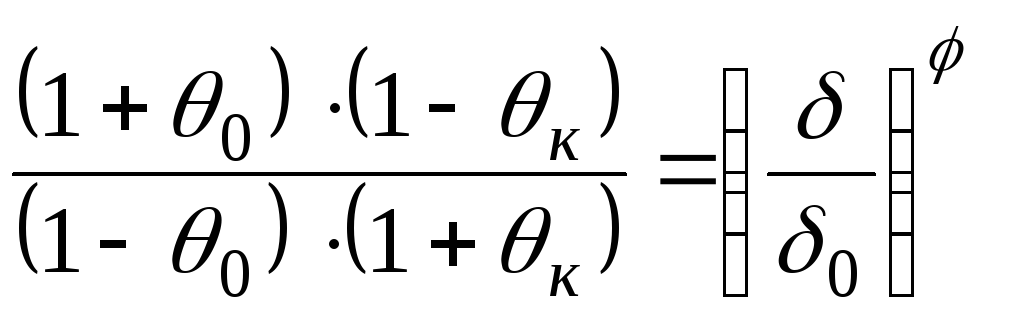

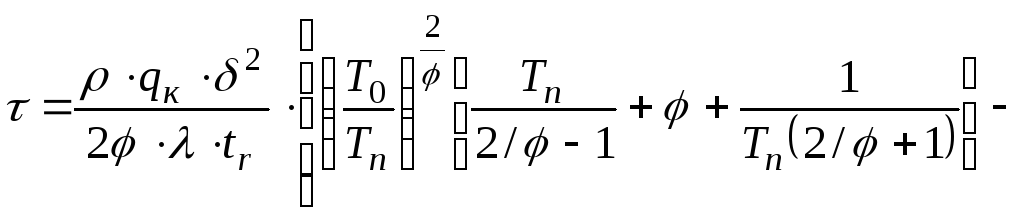

Для розрахунку температури застиглої кірки в кристалізаторі К. Фекете [10] розробив зразкові спрощені методи. Він виходить з міркувань, що кристалізатор у МБЛЗ є теплообмінником, що працює протиточно, так що можна вважати, що сталь, що розливається, охолоджується проточною водою. Ним отримане співвідношення:

![]() ,

(4.4)

,

(4.4)

де

![]() – різниця температур між рідкою сталлю

та водою, яка охолоджує кристалізатор;

– різниця температур між рідкою сталлю

та водою, яка охолоджує кристалізатор;

![]() –різниця

температур обох речовин при вході в

кристалізатор;

–різниця

температур обох речовин при вході в

кристалізатор;

![]() –коефіцієнт

тепловіддачі,

–коефіцієнт

тепловіддачі,![]() ;

;

![]() –охолоджувана

внутрішня поверхня кристалізатора,

–охолоджувана

внутрішня поверхня кристалізатора,

![]() ;

;

![]() –ентальпія

сталі;

–ентальпія

сталі;

![]() –ентальпія

води, яка дорівнює

–ентальпія

води, яка дорівнює

![]()

(![]() –

масова витрати води для охолодження

кристалізатора, кг/с (розраховується,

як

–

масова витрати води для охолодження

кристалізатора, кг/с (розраховується,

як![]() де

де![]() –

площа зазору для води, м2,

–

площа зазору для води, м2,

![]() –

щільність води, кг/м3,

–

щільність води, кг/м3,

![]() –

швидкість води у зазорі м/с),

–

швидкість води у зазорі м/с),

![]() –

теплоємність води,

–

теплоємність води,![]() ;

;

![]() –внутрішній

перетин кристалізатора,

–внутрішній

перетин кристалізатора,

![]() ;

;

![]() –швидкість

витягання (розливання),

–швидкість

витягання (розливання),

![]() ;

;

![]() –щільність

застиглої сталі,

–щільність

застиглої сталі,

![]() ;

;

![]() –теплоємність

сталі,

–теплоємність

сталі,

![]() .

.

На підставі відомих результатів вивчення відводу тепла, проведеного X. Крайнером і Б. Тарманном [11], а також І. Саважем і В.Х. Притчардом [12], К. Фекете склав рівняння для відводу тепла кристалізатором:

![]()

![]() (4.5)

(4.5)

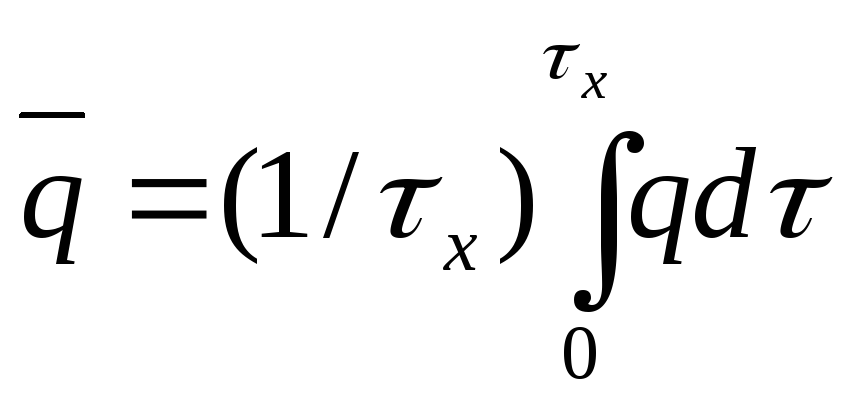

Для

визначення середньої щільності теплового

потоку

![]() від кристалізатора на даній відстані

від кристалізатора на даній відстані![]() від рівня сталі в кристалізаторі

необхідно проінтегрувати попереднє

співвідношення:

від рівня сталі в кристалізаторі

необхідно проінтегрувати попереднє

співвідношення:

;

(4.6)

;

(4.6)

![]()

![]()

![]() ,

(4.7)

,

(4.7)

де

![]() – час,

– час,![]() .

.

Відповідно до рівняння (4.1) одержимо:

![]()

![]() (4.8)

(4.8)

де

![]() ,

,![]() – средньологарифмічна різниця температур

у кристалізаторі між сталлю та водою

для охолодження:

– средньологарифмічна різниця температур

у кристалізаторі між сталлю та водою

для охолодження:

![]() (4.9)

(4.9)

Тут

![]()

![]() (індекс

1 відноситься до сталі, 2 – до води;

(індекс

1 відноситься до сталі, 2 – до води;

![]() – для температури входу;

– для температури входу;![]() – виходу).

– виходу).

З теорії розрахунку теплового обміну відомо, що средньологарифмічну різницю можна замінити средньоарифметичною, якщо

![]()

Очевидно, що ці умови при розливанні сталі на МБЛЗ будуть завжди виконуватися:

![]() (4.10)

(4.10)

![]() (4.11)

(4.11)

При цьому спрощенні коефіцієнт тепловіддачі з рівняння (4.8) буде виражений наступним чином:

![]() ,

,

![]() (4.12)

(4.12)

Тепер

підставимо співвідношення під рівняннями

(4.8) і (4.11) у рівняння (4.4) і одночасно

замінимо по передбачуваним температурним

різностям

![]() і

і![]() вирази:

вирази:

![]() ,

(4.13)

,

(4.13)

![]() (4.14)

(4.14)

У результаті одержимо з рівняння (4.4):

![]() (4.15)

(4.15)

У рівняння (4.15) варто ще підставити вираз, що визначає кількість загального тепла кристалізації в залежності від часу.

В

інженерних розрахунках товщину

затверділої кірки злитка часто визначають

за законом квадратного кореня, що

задовільно погоджується з численними

експериментальними даними, отриманими

для різних режимів охолодження, і може

бути використаний для інженерних

розрахунків. Відхилення від умови

![]() враховується за допомогою

враховується за допомогою![]() .

.

Якщо товщина кірки [3]:

![]() (4.16)

(4.16)

де

![]() –

товщина затверділої кірки, м;

–

товщина затверділої кірки, м;

![]() –коефіцієнт

кристалізації сталі, 0,030

–коефіцієнт

кристалізації сталі, 0,030

![]() Значення

Значення![]() длязаданого

коефіцієнта кристалізації складає

0,00387;

длязаданого

коефіцієнта кристалізації складає

0,00387;

![]() –час

від початку кристалізації, с,

–час

від початку кристалізації, с,

то обсяг застиглої кірки можна виразити співвідношенням:

![]() (4.17)

(4.17)

де

![]() – частина заготовки, відлитої за час

– частина заготовки, відлитої за час![]() :

:

![]()

де

![]() – швидкість розливання, м/с.

– швидкість розливання, м/с.

Підстановкою

з рівняння (4.16) у рівняння (4.17) і його

інтегруванням визначимо загальний

обсяг застиглої кірки на відстані

![]() від рівня сталі:

від рівня сталі:

для

сортової заготовки при

![]() =0,030

=0,030![]() [3]:

[3]:

![]() ,

,![]()

Кількість

загального звільненого тепла

![]()

![]() ,

яке необхідно відвести за час

,

яке необхідно відвести за час![]() через одиницю поверхні

через одиницю поверхні![]() ,

виражаємо як щільність теплового

потоку:

,

виражаємо як щільність теплового

потоку:

![]() (4.18)

(4.18)

де

![]() –

прихована теплота затвердіння.

–

прихована теплота затвердіння.

для

сортової заготовки при

![]() =0,030

=0,030![]()

![]() (4.19)

(4.19)

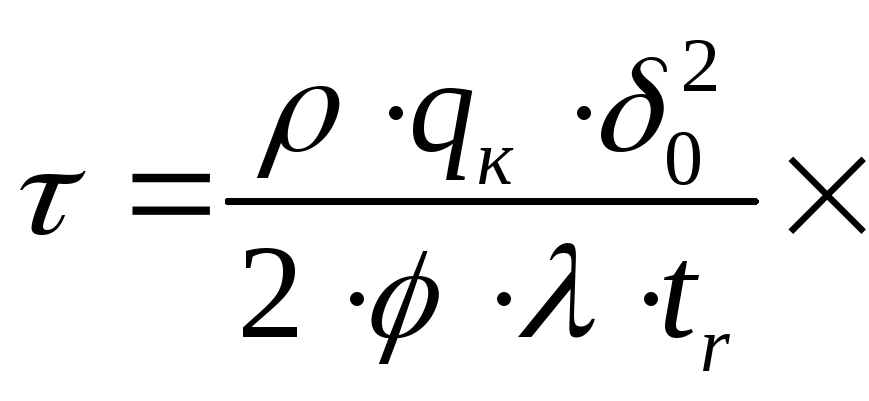

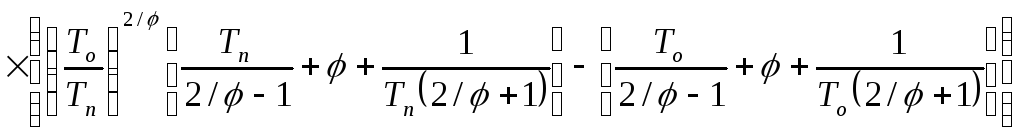

Одержимо остаточний вид рівняння для розрахунку середньої температури застиглого шару металу у кристалізаторі, що буде мати вид:

![]() ,

(4.20)

,

(4.20)

де

![]()

Градієнт температури в застиглій кірці сталі визначимо графічно за допомогою двох крапок у координатах:

![]() ,

(4.21)

,

(4.21)

відповідних

границі зони кристалізації з температурою

![]() ,

і

,

і

![]() (4.22)

(4.22)

середній

температурі

![]() кірки, розрахованої по співвідношенню

(4.20).

кірки, розрахованої по співвідношенню

(4.20).

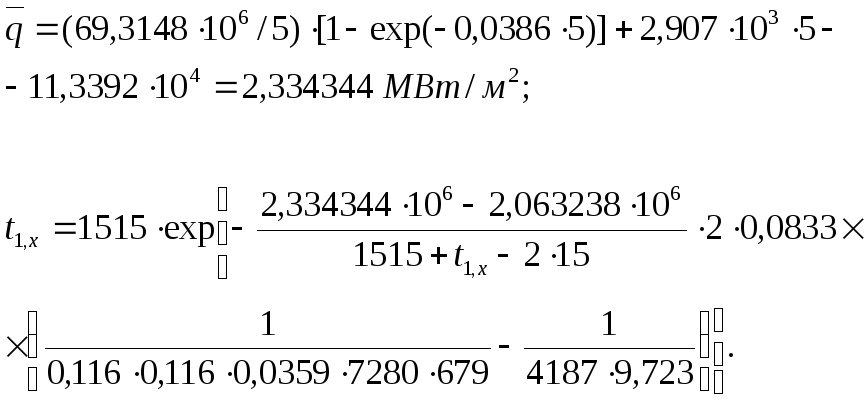

Розрахуємо

температуру поверхні заготовки та

товщину кірки в кристалізаторі розміром

![]() ;

;![]() ,

через 5 секунд після початку розливання

та на виході з кристалізатора.

,

через 5 секунд після початку розливання

та на виході з кристалізатора.

Для

розрахунку приймаємо: щільність сталі

![]() ;

теплоємність сталі

;

теплоємність сталі

![]() ;

температура сталі на вході у кристалізатор

;

температура сталі на вході у кристалізатор![]() 0С;

температура води, яка використовується

для охолодження

0С;

температура води, яка використовується

для охолодження

![]() 0С;

швидкість води, яка використовується

для охолодження у зазорі

0С;

швидкість води, яка використовується

для охолодження у зазорі

![]() ,

щільність води

,

щільність води![]() ,

ширина зазору для води

,

ширина зазору для води![]() ,

теплоємність води

,

теплоємність води

![]() ;

швидкість розливання сталі

;

швидкість розливання сталі![]() ;

висота кристалізатора

;

висота кристалізатора![]() ,

коефіцієнт кристалізації

,

коефіцієнт кристалізації![]() =0,030

=0,030![]() ,

прихована теплота кристалізації

,

прихована теплота кристалізації

![]() .

.

Площа робочої внутрішньої поверхні кристалізатора складе:

![]()

Масова витрата води на охолодження:

![]()

Час руху заготовки у кристалізаторі

![]() .

.

За

5

![]() заготовка пройде шлях

заготовка пройде шлях

![]() ,

,

а відповідна площа кристалізатора

![]() .

.

По

рівнянню (4.19) при

![]() =0,030

=0,030![]() визначимо:

визначимо:

![]()

![]()

По

рівнянню (4.7) розрахуємо

![]() ,

а по рівнянню (4.20) середню температуру

застиглого шару металу у кристалізаторі:

,

а по рівнянню (4.20) середню температуру

застиглого шару металу у кристалізаторі:

Температуру

![]() визначимо послідовним наближенням

(ітерацією). У ПЕОМ вводимо оцінювану

величину і після обчислення за допомогою

рівнянь (4.20) додаємо в

визначимо послідовним наближенням

(ітерацією). У ПЕОМ вводимо оцінювану

величину і після обчислення за допомогою

рівнянь (4.20) додаємо в![]() уточнене значення, чим досягаємо бажаної

точності результатів. 1. Оціночна

уточнене значення, чим досягаємо бажаної

точності результатів. 1. Оціночна![]() 0С;

0С;

![]() (розрахункова) = 1505,70С.

2. Оціночна

(розрахункова) = 1505,70С.

2. Оціночна

![]() 0С;

0С;

![]() (розрахункова) = 15060С.

Таким чином, через 10 с

(розрахункова) = 15060С.

Таким чином, через 10 с

![]() 0С.

0С.

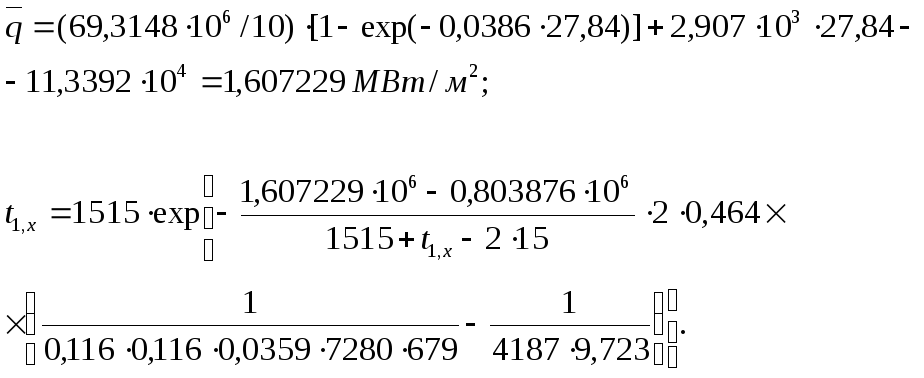

Аналогічно

при визначенні приблизної температури

затверділого шару заготовки на виході

з кристалізатора (через 27,84

![]() )

одержимо:

)

одержимо:

![]()

Після

підстановки в рівняння (4.20) визначимо

температуру за допомогою ітерації. 1.

Оціночна

![]() 0С;

0С;

![]() (розрахункова) = 13670С.

2. Оціночна

(розрахункова) = 13670С.

2. Оціночна

![]() 0С;

0С;

![]() 0С.

Таким чином, через 27,84 с

0С.

Таким чином, через 27,84 с

![]() 0С.

0С.

Приблизна

температура затверділого шару сталі в

кристалізаторі через 5

![]() з початку розливання складає 14970С,

через 27,84

з початку розливання складає 14970С,

через 27,84

![]() (на виході з кристалізатора) вона дорівнює

13670С.

(на виході з кристалізатора) вона дорівнює

13670С.

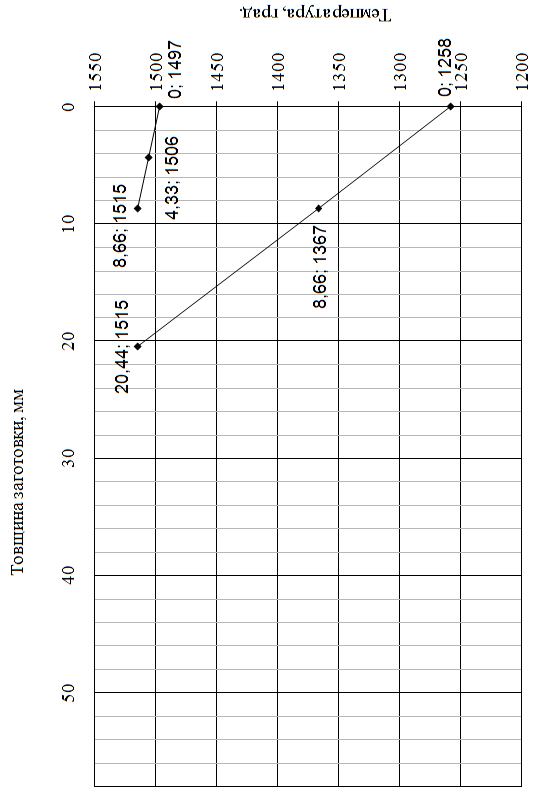

Температуру на поверхні злитка визначимо графічно за допомогою виражень (4.21 а) і (4.22) (рис. 4.1).

Товщина

кірки

![]() по формулі (4.16) через 5

по формулі (4.16) через 5![]() буде

буде

![]() ,

,

![]() ,

,

![]()

через

27,84

![]()

![]() .

.

![]() ,

,

![]()

В таблиці 4.1 наведені результати розрахунку включаючи значення проміжного часу (10 с; 15 с; 20 с; 25 с).

Температура

поверхні через 5

![]() складає 14970С,

температура

складає 14970С,

температура

![]() через 27,84

через 27,84![]() на виході з кристалізатора дорівнює

12190С.

на виході з кристалізатора дорівнює

12190С.

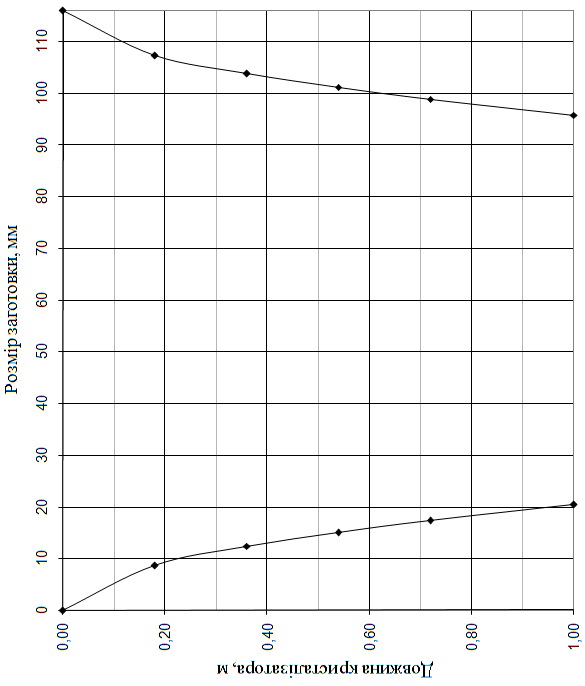

Зміна товщини кірки у кристалізаторі представлена на рисунку 4.2.

Таблиця 4.1 – Результати розрахунку процесу охолодження та

кристалізації заготовки у кристалізаторі

|

Параметри |

Час знаходження заготовки у кристалізаторі, с | |||||

|

5 |

10 |

15 |

20 |

25 |

27,84 | |

|

Пройдений

шлях

|

0,18 |

0,359 |

0,539 |

0,718 |

0,898 |

1 |

|

Площа

робочих стінок кристалізатора

|

0,0833 |

0,1667 |

0,25 |

0,333 |

0,417 |

0,464 |

|

Кількість

загального звільненого тепла

|

2,063 |

1,423 |

1,139 |

0,97 |

0,855 |

0,804 |

|

Середня

щільності теплового потоку

|

2,334 |

2,135 |

1,961 |

1,809 |

1,676 |

1,607 |

|

Середня температура затверділого шару сталі в кристалізаторі, 0С |

1506 |

1468 |

1433 |

1404 |

1379 |

1367 |

|

Товщина

застиглої кірки

|

8,66 |

12,25 |

15 |

17,32 |

19,36 |

20,44 |

|

|

49,34 |

45,75 |

43 |

40,68 |

38,64 |

37,56 |

|

|

53,67 |

51,88 |

50,5 |

49,34 |

48,32 |

47,78 |

|

|

|

Рисунок 4.1 — Графічне визначення температури поверхні заготовки | ||

|---|---|---|---|---|

|

|

Рисунок 4.2 — Зміна товщини кірки злитка у кристалізаторі |

| ||

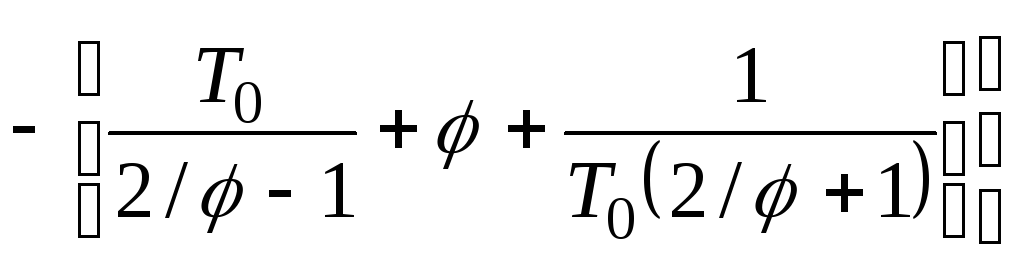

4.2.2 Розрахунок зміни температури поверхні та товщини кірки в зоні вторинного охолодження

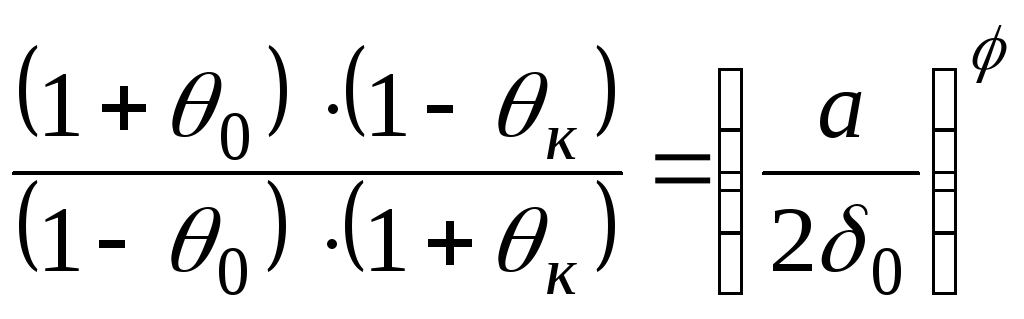

Для вибору режиму охолодження сталі що розливається, в залежності від (температури поверхні злитка наприкінці ЗВО) і швидкості витягування злитка задається крива температури поверхні по довжині злитка. Ця крива вибирається з умови мінімізації термічних напружень у безперервно литому злитку, що досягається рівністю швидкостей охолодження шарів металу, розташованих біля фронту кристалізації і на поверхні [13]:

![]() .

.

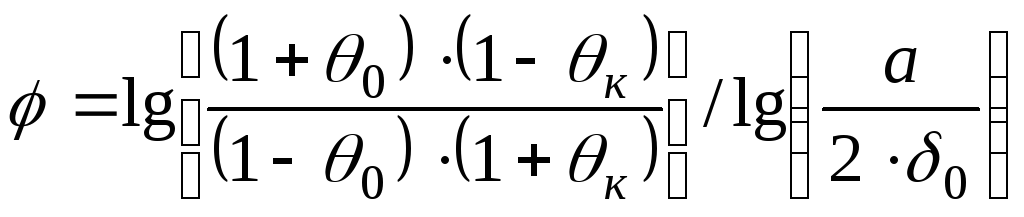

Рішення цієї рівності дозволило одержати наступне рівняння

,

(4.23)

,

(4.23)

де

![]() – відносна температура поверхні і

заготовки на виході з кристалізатора;

– відносна температура поверхні і

заготовки на виході з кристалізатора;

![]() –температура

поверхні злитка на виході з кристалізатора,

0С;

–температура

поверхні злитка на виході з кристалізатора,

0С;

![]() –температура

кристалізації сталі, 0С;

–температура

кристалізації сталі, 0С;

![]() –відносна

температура поверхні заготовки наприкінці

затвердіння; (

–відносна

температура поверхні заготовки наприкінці

затвердіння; (![]() – температура поверхні злитка наприкінці

затвердіння, 0С);

– температура поверхні злитка наприкінці

затвердіння, 0С);

![]() –товщина

злитка;

–товщина

злитка;

![]() –товщина

кірки злитка при виході з кристалізатора.

–товщина

кірки злитка при виході з кристалізатора.

На

виході з кристалізатора за умовами

міцності повинна забезпечуватися

товщина кірки не менш

![]() .

По дослідним даним для різних злитків

на виході з кристалізатора

.

По дослідним даним для різних злитків

на виході з кристалізатора![]() ,

де

,

де![]() – половина товщини злитка,

– половина товщини злитка,![]() .

.

Як

випливає з рівняння, якщо задана товщина

оболонки, температура поверхні злитка

на виході з кристалізатора і температура

поверхні злитка наприкінці зони

затвердіння, то для кожного розміру

заготовки і швидкості витягування існує

визначена закономірність зміни

температури поверхні злитка по його

довжині, при якій коефіцієнт

![]() має максимальне постійне значення на

всій ділянці охолодження.

має максимальне постійне значення на

всій ділянці охолодження.

Враховуючи

що коефіцієнт

![]() постійний, то для будь-якої ділянки зони

вторинного охолодження можна записати

постійний, то для будь-якої ділянки зони

вторинного охолодження можна записати

чи

чи

![]() ,

(4.24)

,

(4.24)

де

![]() і

і![]() – відносна температура і товщина

оболонки злитка в момент часу

– відносна температура і товщина

оболонки злитка в момент часу![]() ;

;

![]()

Якщо

відомо розподілення температури по

довжині злитка, то приведене рівняння

дозволяє визначити товщину оболонки

злитка в будь-який момент часу

![]() .

.

Час досягнення відповідної температури поверхні визначається з вираження

,

(4.25)

,

(4.25)

де

![]() – щільність рідкої сталі;

– щільність рідкої сталі;

![]() –прихована

теплота плавлення сталі;

–прихована

теплота плавлення сталі;

![]() –коефіцієнт

теплопровідності сталі.

–коефіцієнт

теплопровідності сталі.

Рівняння (4.24), (4.25) дозволяють побудувати залежності температури поверхні злитка і товщини затверділої кірки від часу чи глибини рідкої лунки для заданих швидкостей розливання і температури поверхні злитка наприкінці затвердіння.

Визначимо

температуру поверхні по довжині злитка

при розливанні на МБЛЗ легованої сталі

перетином

![]() зі швидкістю

зі швидкістю![]() .

Приймаємо температуру поверхні злитка

наприкінці затвердіння металу

.

Приймаємо температуру поверхні злитка

наприкінці затвердіння металу

![]() 0С;

температуру кристалізації

0С;

температуру кристалізації

![]() 0С;

теплоємність затверділої сталі

0С;

теплоємність затверділої сталі

![]() ;

теплопровідність сталі

;

теплопровідність сталі![]() ;

приховану теплоту затвердіння

;

приховану теплоту затвердіння![]() ;

коефіцієнт кристалізації

;

коефіцієнт кристалізації![]() ;

ефективну висоту кристалізації

;

ефективну висоту кристалізації![]() .

За значеннями товщини оболонки

.

За значеннями товщини оболонки![]() і температури поверхні

і температури поверхні![]() злитка на виході з кристалізатора, а

також температури поверхні злитка

наприкінці зони затвердіння знайдемо:

злитка на виході з кристалізатора, а

також температури поверхні злитка

наприкінці зони затвердіння знайдемо:

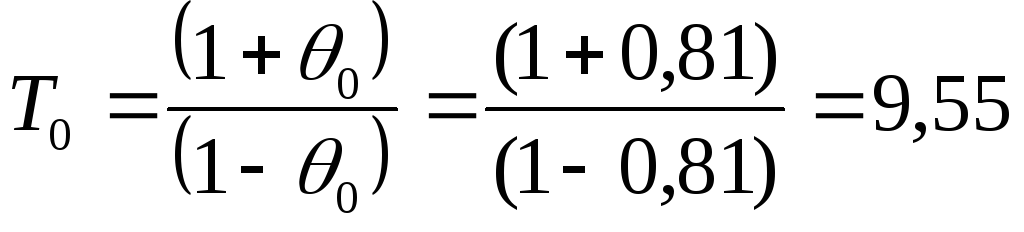

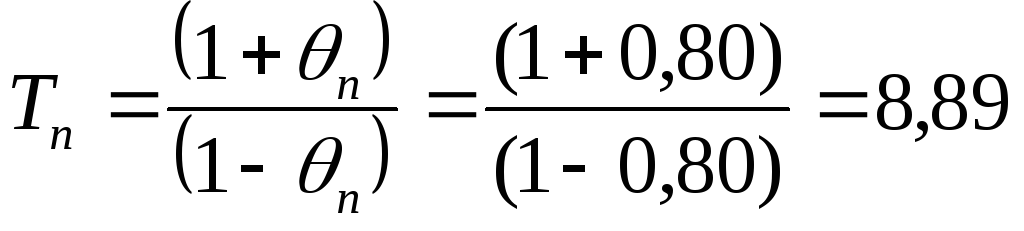

Температура поверхні злитка та товщина кірки на виході з кристалізатора були визначені раніше і складають 1219 0С та 20,44 мм відповідно.

Відносна температура поверхні злитка на виході з кристалізатора:

![]()

наприкінці кристалізації злитка

![]()

Тоді

![]() .

.

Використовуючи

рівняння (4.24), (4.25) і задаючи температурою

поверхні злитка, визначимо залежності

![]() і

і![]() .

.

Час,

необхідний для досягнення температури

поверхні 1200 0С

при

![]() складе

складе

Відносна температура поверхні

![]() .

.

Визначимо

і

і

![]()

Після

підрахунку одержимо

![]() чи 0,15

чи 0,15![]() .

.

Товщину

оболонки злитка при

![]() 0С

можна знайти з співвідношення

0С

можна знайти з співвідношення

![]() звідки

звідки

![]()

Відстань

точки з

![]() 0С

від нижнього зрізу кристалізатора

0С

від нижнього зрізу кристалізатора

![]() .

.

Розподіл

температури поверхні і товщини кірки

по довжині безперервно литого злитка

при

![]() приведено в таблиці 4.2.

приведено в таблиці 4.2.

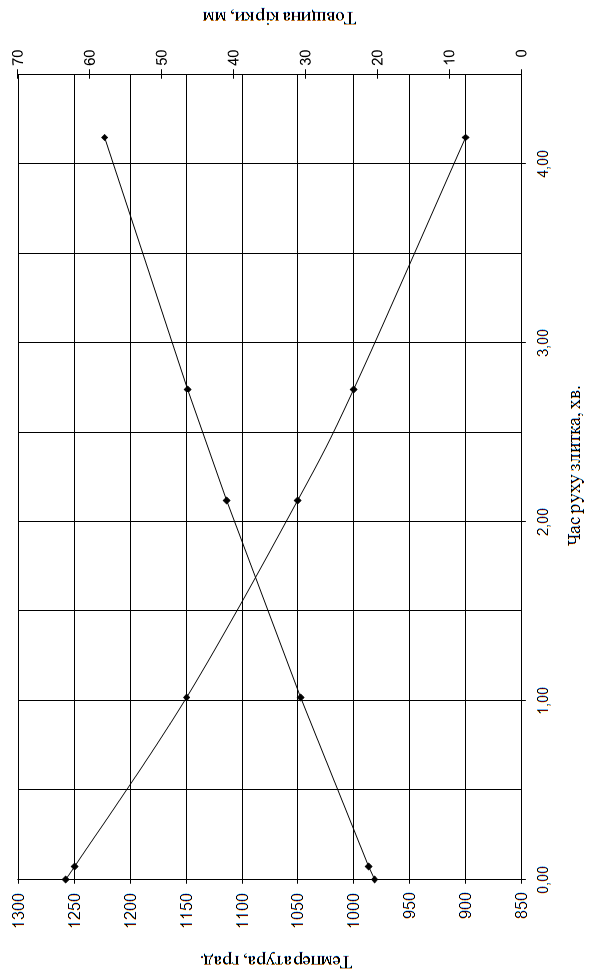

Рисунок 4.3 ілюструє розподіл температури поверхні по довжині злитка і зміну товщини затверділої кірки.

Таблиця 4.2 – Результати розрахунку температури поверхні та товщини

кірки у ЗВО

|

|

1219 |

1200 |

1150 |

1100 |

1050 |

1000 |

950 |

900 |

|

|

0,81 |

0,81 |

0,81 |

0,81 |

0,81 |

0,81 |

0,81 |

0,81 |

|

|

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

|

|

0,84 |

0,84 |

0,84 |

0,84 |

0,84 |

0,84 |

0,84 |

0,84 |

|

|

0,81 |

0,80 |

0,76 |

0,73 |

0,70 |

0,66 |

0,63 |

0,60 |

|

|

9,55 |

9,55 |

9,55 |

9,55 |

9,55 |

9,55 |

9,55 |

9,55 |

|

|

9,55 |

8,89 |

7,50 |

6,45 |

5,63 |

4,97 |

4,43 |

3,98 |

|

|

0 |

9,22 |

36 |

66,7 |

101,7 |

141,5 |

186,6 |

237,6 |

|

|

0 |

0,15 |

0,60 |

1,11 |

1,69 |

2,36 |

3,11 |

3,96 |

|

|

20,44 |

22,26 |

27,28 |

32,66 |

38,41 |

44,54 |

51,06 |

58 |

|

|

0 |

0,32 |

1,30 |

2,40 |

3,66 |

5,09 |

6,72 |

8,55 |

|

|

Рисунок 4.3 — Зміна температури поверхні по довжині злитка і товщини затверділої кірки в ЗВО |

4.2.3 Розрахунок витрат води на охолодження заготовки у ЗВО

Так

як, в теоретичних розрахунках дуже

складно точно оцінити умови охолодження,

для визначення витрати води по довжині

ЗВО використовуються експериментальні

залежності коефіцієнта тепловіддачі

![]() від щільності зрошення. Ця залежність

описується наступними вираженнями

[13]:

від щільності зрошення. Ця залежність

описується наступними вираженнями

[13]:

![]() чи

чи

![]() ,

,

де

![]() –

щільність зрошення,

–

щільність зрошення,![]() ;

;

![]() –дослідний

коефіцієнт (у залежності від типу МБЛЗ

і сталі, що розливається, складає 50 –

120);

–дослідний

коефіцієнт (у залежності від типу МБЛЗ

і сталі, що розливається, складає 50 –

120);

![]() –дослідний

коефіцієнт ( по дослідним даним величина

коефіцієнту змінюється в межах:

–дослідний

коефіцієнт ( по дослідним даним величина

коефіцієнту змінюється в межах:

![]() для МБЛЗ із вигнутою технологічною

віссю;

для МБЛЗ із вигнутою технологічною

віссю;![]() для вертикальних МБЛЗ;

для вертикальних МБЛЗ;

![]() –сумарний

коефіцієнт тепловіддачі випромінюванням

і конвенцією (

–сумарний

коефіцієнт тепловіддачі випромінюванням

і конвенцією (![]() у

залежності від інтенсивності охолодження

злитка. Зі

зменшенням

інтенсивності охолодження

у

залежності від інтенсивності охолодження

злитка. Зі

зменшенням

інтенсивності охолодження

![]() росте).

росте).

Наявність

розподілу температур по довжині злитка

і товщині оболонки дозволяє визначити

теплові потоки на поверхні злитка,

необхідні для відводу фізичної теплоти

оболонки і теплоти кристалізації

![]()

![]() ,

(4.26)

,

(4.26)

![]() ,

(4.27)

,

(4.27)

де

![]() ,

,

![]() – середня температура кірки на початку

і кінці ділянки охолодження;

– середня температура кірки на початку

і кінці ділянки охолодження;

![]() ,

,

![]() – товщина кірки на початку і наприкінці

ділянки охолодження;

– товщина кірки на початку і наприкінці

ділянки охолодження;

![]() ,

,

![]() – відстань від торця кристалізатора

на вході і виході з ділянки охолодження;

– відстань від торця кристалізатора

на вході і виході з ділянки охолодження;

![]() –швидкість

витягування злитка;

–швидкість

витягування злитка;

![]() –теплоємність

затверділого металу.

–теплоємність

затверділого металу.

Знаючи тепловий потік і температуру поверхні, можна визначити

![]() .

.

Для виконання вимог по плавній зміні інтенсивності охолодження злитка по його довжині для сталі різних марок і можливості регулювання довжини ділянки водяного охолодження в залежності від швидкості лиття і глибини рідкої лунки вся зона вторинного водяного охолодження розбивається на окремі секції. Кожна секція забезпечується самостійним підведенням води й установкою відповідних форсунок.

При розрахунку основних параметрів систем вторинного охолодження радіальних і криволінійних машин необхідно скорегувати щільність зрошення злитка по малому радіусу за рахунок стікання води, зменшивши його на 20 – 30% у порівнянні з великим радіусом.

У

випадку розливання прямокутних заготовок

(слябів чи блюмів) водяне охолодження

по вузьких гранях відбувається на

ділянці, рівній

![]() .

.

Як показує практика експлуатації МБЛЗ, довжина зони форсуночного охолодження по вузьких гранях може бути скорочена на 20 – 30%.

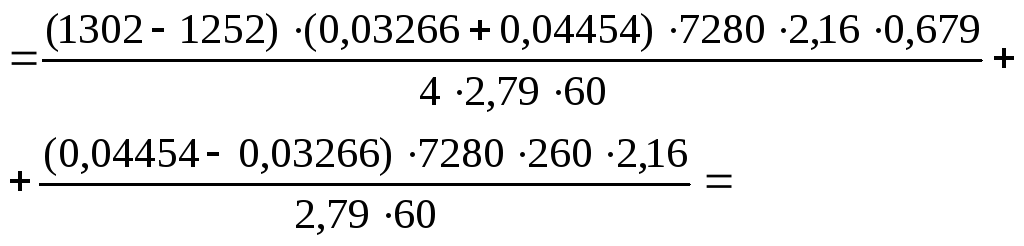

Визначимо

витрати води на секцію довжиною

![]() ,

розташовану на відстані

,

розташовану на відстані![]() від нижнього зрізу кристалізатора.

Розподіл температури поверхні і товщина

кірки по довжині злитка було розраховано

вище.

від нижнього зрізу кристалізатора.

Розподіл температури поверхні і товщина

кірки по довжині злитка було розраховано

вище.

Як

випливає з рівнянь (4.26), (4.27) необхідно

визначити середню температуру і товщину

кірки на початку і кінці ділянки

охолодження. По приведеним числовим

даним і даним рисунка 4.3 визначимо, що

![]() на вході в секцію складає 11000С,

а на виході із секції

на вході в секцію складає 11000С,

а на виході із секції

![]() 0С,

відповідно товщина кірки злитка на

вході і виході із секції відповідно

склали

0С,

відповідно товщина кірки злитка на

вході і виході із секції відповідно

склали ![]() і

і![]() .

Для розрахунку прийнято: щільність

сталі

.

Для розрахунку прийнято: щільність

сталі

![]() ;

коефіцієнт кристалізації

;

коефіцієнт кристалізації![]() ;

температура ліквідус 15040С;

швидкість розливання

;

температура ліквідус 15040С;

швидкість розливання

![]() ;

теплоємність

;

теплоємність

![]() ;прихована

теплота кристалізації

;прихована

теплота кристалізації

![]() ;

;

![]() ;

сумарний коефіцієнт тепловіддачі

випромінюванням і конвенцією

;

сумарний коефіцієнт тепловіддачі

випромінюванням і конвенцією![]() =140.

=140.

Приймаємо з метою спрощення розрахунку лінійну зміна температури по товщині кірки. Тоді

![]() 0С;

0С;

![]() 0С.

0С.

Сумарний

тепловий потік

![]() на поверхні злитка, обумовлений відводом

фізичної теплоти і теплоти кристалізації,

складе

на поверхні злитка, обумовлений відводом

фізичної теплоти і теплоти кристалізації,

складе

![]()

![]()

а

середній коефіцієнт тепловіддачі (для

![]() 0С)

відповідно

0С)

відповідно

![]()

Щільність зрошення на даній ділянці складе

![]()

З огляду на те, що розливається квадратна заготовка і секція у верхній частині машини розташована практично вертикально, витрати води на всі грані включаючи грань по більшому радіусу і грань по малому радіусу будуть однакові:

![]()

де 4 – кількість однакових граней.

![]() –площа

охолодження грані (

–площа

охолодження грані (![]() )

м2.

)

м2.

Витрати води на тону сталі складуть:

![]()

де

![]() –

маса металу розлитого за годину, т;

–

маса металу розлитого за годину, т;

(![]() –

маса одного погонного метра заготовки

–

маса одного погонного метра заготовки

![]() т;

т;

![]() –довжина

заготовки розлита за годину

–довжина

заготовки розлита за годину

2,16 · 60 = 129,6 м)