- •6.050502 «Инженерная механика»

- •Введение

- •Лекция №1 производство черных металлов

- •Лекция 2 механические свойтсва металлов и сплавов и методы их определения.

- •Статические испытания

- •Испытания на растяжение

- •Испытания на сжатие

- •Испытания на сжатие

- •Испытание на изгиб

- •Испытания на кручение

- •Испытания на кручение

- •Твердость

- •Другие методы определения твердости

- •Динамические испытания на изгиб образцов с надрезом

- •Усталость и изнашивание

- •Лекция № 3 атомно – кристаллическое строение металлов и сплавов. Реальное строение кристаллов

- •Реальное строение металлических кристаллов

- •Лекция 4 процесс кристаллизации металлов исплавов

- •Лекция № 4 строение сплавов. Диаграммы состояния двойных сплавов.

- •Лекция №5 диаграмма состояния железо - углерод

- •Диаграмма состояния железоуглеродистых сплавов.

- •Лекция 6 формирование структур чугунов. Виды чугунов

- •Практическое применение диаграммы Fe—Fe3c.

- •Лекция 7 общие положения термической обработки

- •Лекция 8 практика термической обработки углеродистой стали

- •Влияние углерода на твердость термически обработанных сталей

- •Определение прокаливаемости стали

- •Лекция 9 химико – термическая обработка: цементация стали

- •Лекция 10 Маркировка и применение легированных сталей Введение

- •Классификация легированных сталей

- •II. Классификация по содержанию углерода:

- •III. Классификация по содержанию легирующих элементов:

- •Маркировка легированных сталей

- •Применение легированных сталей

- •Лекция 11 Маркировка Цветных металлов и сплавов Введение

- •Медь и ее свойства

- •Сплавы на основе меди

- •Алюминий и его сплавы

- •Подшипниковые сплавы

- •Лекция 12 композиционные материалы

- •Классификация композиционных материалов и перспективы развития

- •Металлические композиционные материалы

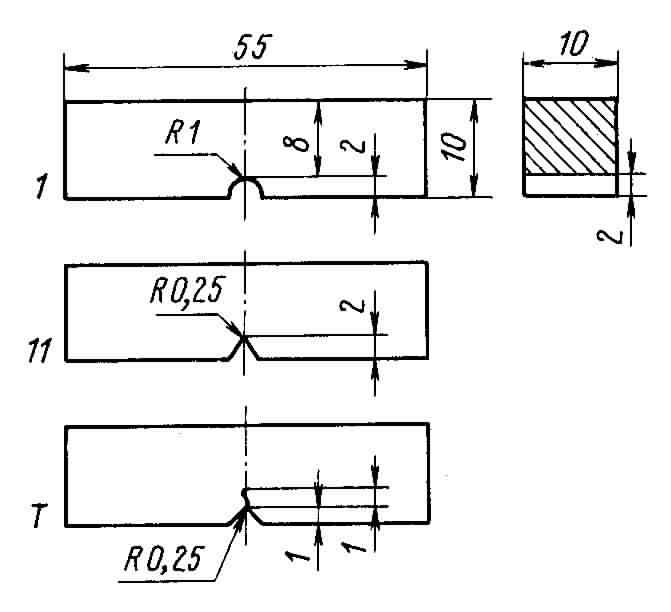

Динамические испытания на изгиб образцов с надрезом

При

динамических испытаниях закон подобия

не действует, Поэтому здесь необходима

жесткая унификация размеров образцов

и условий проведения испытаний. Основным

образцом по ГОСТ 9454 - 78 служит стержень

с квадратным сечением 10 - 10 мм и длиной

55 мм (рис. 10). В образцах Шарпи U

- образный надрез наносится посредине

длины. Он имеет ширину и глубину 2 и

радиус закругления 1 мм. Допускается

использование образцов и шириной В

= 7,5; 5 и 2 мм. В последнем случае

Рисунок 10 – Образцы для испытаний на ударный изгиб

высота Н = 8 мм. Образцы с V - образным надрезом имеют те же габариты и отличаются только геометрией надреза. Третий тип образцов, предусмотренный ГОСТ 9454 - 78, имеет Т - образный концентратор (надрез с усталостной трещиной). Длина L этих образцов тоже 55 мм, а высота сечения Н = 11 мм при В = 10; 7,5 или 5 мм. Допускается применение образцов с В = 2 мм и Н = 9 мм, В = Н = 10 мм и В = Н = 25 мм. В последнем случае L = 140 мм.

Образцы с V - образным концентратором (образцы Менаже) являются основными и используются при контроле металлических материалов для ответственных конструкций (летательных аппаратов, транспортных средств и т.д.). Образцы Шарпи с U - образным концентратором рекомендуется применять при выборе и приемочном контроле металлов и сплавов для установления норм на образцы с V - образным надрезом.

Образцы с надрезом и трещиной предназначены для испытания материалов, ра6отающих в особо ответственных конструкциях, где сопротивление развитию трещины имеет первостепенное значение.

При испытании образцов с L = 55 мм расстояние между опорами должно быть 40 мм. Изгибающий нож имеет сечение в виде треугольника с углом при вершине 30° и радиусом закругления 2 мм.

Испытания на изгиб проводят на маятниковых копрах с предельной энергией, не превышающей 300 Дж (1 Дж ≈ 0,1 кгс·м).

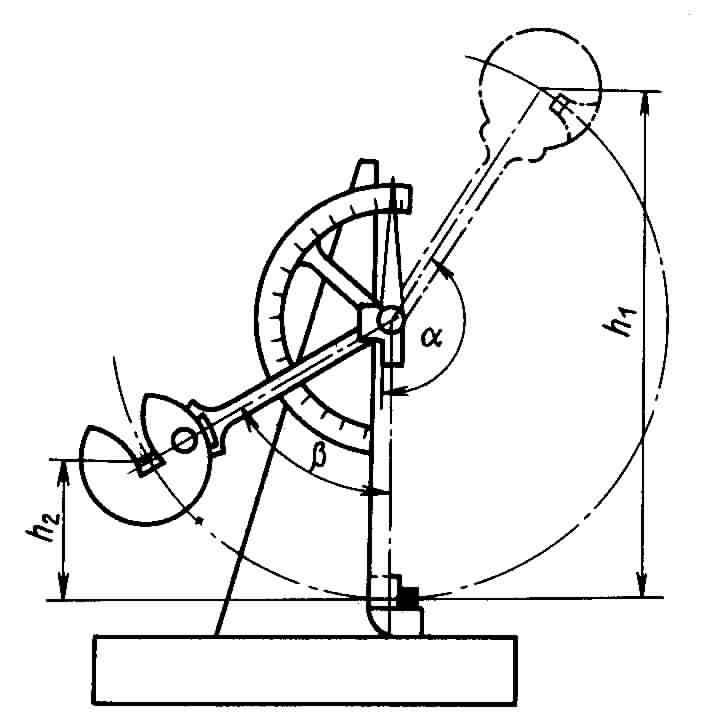

Схема испытания приведена на рисунке 11.

Рисунок 11 – Схема испытаний на ударный изгиб

Образец кладут горизонтально на специальный шаблон, обеспечивающий установку надреза строго в середине пролета между опорами. Удар наносят со стороны, противоположной надрезу, в плоскости, перпендикулярной продольной оси образца. Маятник копра закрепляется в исходном верхнем положении. По шкале фиксируется угол подъема маятника α.

Затем крепящую защелку вынимают, маятник свободно падает под собственной тяжестью, ударяет по образцу, изгибает и разрушает его, поднимаясь относительно вертикальной оси копра на угол β. Этот угол тем меньше, чем большая работа К затрачена маятником на деформацию и разрушение образца.

Величина работы деформации и разрушения определяется разностью потенциальных энергий маятника в начальный момент (после подъема на угол α) и конечный (после взлета на угол β) моменты испытания:

К = Р (Н - h),

где Р - вес маятника; Н и h - высоты подъема и взлета маятника (рис.11).

Если длина маятника L, то h = L(1 - соs β), Н = L(1 - соsα) и, следовательно,

К = Р L (соsβ - соsα).

Эта формула и служит для расчета работы К по измеренным углам α и β (Р и L постоянны для данного копра). Шкала копра может быть проградуирована в единицах работы, если угол подъема маятника фиксирован.

Часть энергии удара затрачивается на сотрясение копра и фундамента, преодоление сопротивления воздуха, на трение в подшипниках и в измерительном устройстве, на смятие образца в опорах и под ножом, на сообщение энергии обломкам образца, на упругую деформацию штанги маятника.

На копрах, применяемых при обычных испытаниях металлов, большинство этих потерь не поддается учету, в результате получаемые значения К оказываются завышенными на несколько процентов. Особенно велики потери энергии при несовпадении оси удара и середины надреза на образце. Поэтому величины ударной вязкости, определенные на различных копрах, могут отличаться друг от друга на 10 - 30 %. Точность определения работы излома тем выше, чем меньше превышение запаса работы маятника над работой деформации и разрушения образца; нужно стремиться, чтобы угол β после разрушения образца был небольшим.

Зная полную работу деформации и разрушения К, можно рассчитать основную характеристику, получаемую в результате проводимых испытаний - ударную вязкость:

КС = К / F,

где F - площадь поперечного сечения образца в месте надреза до испытания.

Стандартная размерность ударной вязкости Дж/м2 или Дж/см2.

В зависимости от вида концентратора в образце в обозначение ударной вязкости вводится третий индекс (U, V или Т). Например КСV - ударная вязкость, определенная на образце с V - образным концентратором при комнатной температуре.

Ударные испытания, как и статические, можно проводить при отрицательных и повышенных температурах. Методика этих испытаний регламентирована стандартами. По ГОСТ 9455 - 78 динамический изгиб при отрицательных температурах производят с использованием тех же образцов, что и при комнатной. Образец выдерживают в жидком хладагенте не менее 15 мин при температуре на 2 - 6°С ниже заданной, затем вынимают из ванны, устанавливают на копер и немедленно испытывают.

Аналогичная методика используется при высокотемпературных испытаниях (ГОСТ 9454 - 78). Предварительный нагрев образов рекомендуется вести в муфельных печах, при необходимости в нейтральной атмосфере, перегревая образец относительно заданной температуры на 30 - 50°С в зависимости от ее абсолютной величины. При этом время установки образца с момента выемки из печи до удара маятника должно быть не больше 3 - 5с.

Для обозначения ударной вязкости при пониженной или повышенной температурах используется цифровой индекс, соответствующий температуре испытаний. Например: КСТ-60 ударная вязкость, определенная на образце с Т - образным концентратором при - 60°С. В соответствии с ГОСТ 9454 – 78 рекомендуется при обозначении ударной вязкости указывать также максимальную энергию удара маятника (Дж), глубину концентратора (мм) в испытанном образце и его ширину (мм). Например: КСU+100 150/3/7,5 - ударная вязкость, определенная на образце с U -образным концентратором при 100°С на копре с максимальной энергией удара маятника 150 Дж при глубине концентратора 3 мм и ширине образца 7,5 мм. Если используется копер с максимальной энергией удара маятника 300 Дж и образец шириной 10 мм с глубиной концентратора 2 мм, то эти данные в обозначение ударной вязкости не вводятся (пишется просто КСU+100).

В массовых динамических испытаниях на изгиб образцов с надрезом ударная вязкость - единственная выходная характеристика испытания. Диаграмма деформации обычно не записывается, так как это сопряжено с экспериментальными трудностями.

Характеристики пластичности - стрелу изгиба и угол загиба – легко определить, сложив две половины разрушенного образца точно так же, как при испытаниях на статический изгиб.

Ударная вязкость - это сложная комплексная характеристика, зависящая от совокупности прочностных и пластических свойств материала. Работа, затрачиваемая на пластическую деформацию и разрушение, определяется площадью под диаграммой динамического изгиба. Ее величина, следовательно, будет тем больше, чем выше пластичность и уровень напряжений течения на всем протяжении испытания.

Ударная вязкость, особенно КСТ, и характеристики динамической вязкости разрушения, определяя в основном сопротивление металла разрушению, зависят от состава и структуры металла и сплавов.

Высокая ударная вязкость (более 20 - 80 Дж/см2 у разных групп сплавов) характерна для чистых по примесям, высокопластичных однофазных металлов и сплавов или гетерогенных по структуре сплавов с небольшим количеством избыточных фаз или оптимальными их размерами и распределением. Легирование чаще всего снижает ударную вязкость. Очистка от примесей, особенно приводящих к образованию хрупких и избыточных фаз, повышает ударную вязкость. В качестве примера можно привести следующие данные по алюминиевому сплаву Д16Т в виде прессованных полос 18 - 60 мм:

|

Fе, % Si, % КCU, Дж/см2 |

0,55 0,60 16 |

0,21 0,20 26 |

0,10 0,01 36 |

Ударная вязкость изменяется в зависимости от старения, размера зерна, направления вырезки образцов.