2. Схемы работы и планировки цеха

Известны следующие схемы планировки и работы конвертерных цехов: классическая, маятниковая, конвейерная, со съемными конвертерами. При классической схеме конвертеры установлены в цехе стационарно (на «стационарных продувочных стендах»); здесь же их ремонтируют. Недостатком этой схемы является неполное использование оборудования продувочного стенда — в между продувочные периоды не используются кислородная фурма и система отвода и очистки отходящих газов; еще меньше используется система загрузки сыпучих. В первые годы освоения кислородно-конвертерного процесса были предложены схемы, предусматривающие перемещение конвертеров по ходу плавки с помощью рельсовых тележек и пребывание их на продувочном стенде лишь во время продувки, а далее отъезд на стенды, где выполняются другие работы (слив металла, заливка чугуна и др.). При маятниковой схеме конвертеры поочередно прибывают на продувочный стенд с двух противоположных сторон, при карусельной движутся по замкнутой кривой. Эти схемы не нашли применения, так как они не обеспечивают снижения удельных капитальных затрат и существенно усложняют организацию работ в цехе.

Схема со съемными конвертерами отличается от классической тем, что после остановки на ремонт конвертер снимают со стенда и транспортируют в отделение ремонта, а на его место устанавливают новый. При этом обеспечивается более полное использование оборудования продувочного стенда, но требуется установка кранов большой грузоподъемности для транспортировки конвертеров, усиления колонн здания, усложняется организация работ в цехе. В результате эта схема почти не применяется.

3. Устройство некоторых конвертерных цехов

Цех со 100—130-т конвертерами

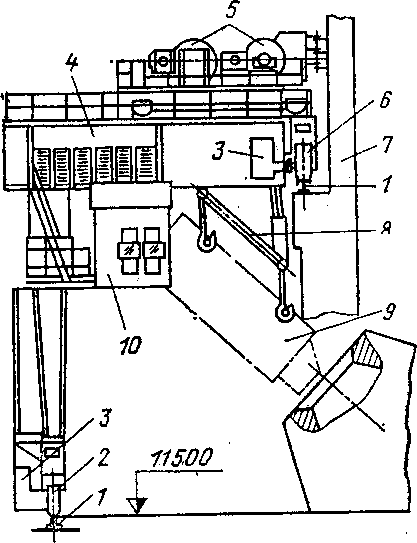

Первые кислородно-конвертерные цехи в нашей стране были построены по типовому проекту Гипромеза, разработанному в 1960 г. Основные производственные отделения этих цехов следующие: главное здание, верхнее миксерное отделение, верхнее шихтовое отделение для магнитных материалов, нижнее отделение для сыпучих материалов, отделения раздевания слитков и подготовки изложниц. Главное здание (рис. 21) состоит из четырех пролетов: загрузочного Г—Д, конвертерного В—Г и двух разливочных Б—В и А—Б. В конвертерном пролете установлены три конвертера 5 (с расстоянием между ними 18 м), фурмы 17 с механизмами их перемещения, системы загрузки сыпучих 19 и отвода и очистки конвертерных газов 18. Конвертерный и загрузочный пролеты перекрыты рабочей площадкой на высоте 8,18 м.

Загрузочный пролет оборудован двумя мостовыми заливочными кранами 16. На рабочей площадке вдоль конвертеров проложены два железнодорожных пути 7 для чугуновозов 15 и один путь 6 для подачи совков 14 с ломом. Под конвертерами проложены поперечные ширококолейные пути 4 в сторону разливочных пролетов и пути 8 железнодорожной колеи, имеющие за пределами здания криволинейный участок для выезда на внешние пути. В разливочных пролетах, где сталь разливают в изложницы, имеются разливочные площадки 1, разливочные пути 2, разливочные 10 и.велосипедные 9 краны. В этих пролетах подготавливают

Рис. 21. План и разрез главного здания конвертерного цеха со 100— 130-т конвертерами и разливкой стали в изложницы

и ремонтируют разливочные ковши, для обслуживания которых Служат консольные краны 11. Пути 3 служат для подачи огнеупоров и уборки мусора.

Жидкий чугун подают к конвертерам по путям 7 чугуновозами 14 из расположенного рядом с загрузочным пролетом верхнего миксерного отделения. Заливочные ковши поднимают с чугуновозов и заливают чугун кранами 16. Стальной лом из отделения магнитных материалов подают в загрузочный пролет на путь 6 тележками, на которых совки 14 с ломом объемом 3,5 м3 находятся в поперечном положении. Опрокидывание совков с ломом в наклоненный конвертер осуществляют реечным механизмом, расположенным под рабочей площадкой или механизмом, смонтированным на тележке.

Сталь выпускают в ковш, установленный на сталевозе 12, который транспортирует ковш в разливочный пролет на пути 4. Шлак сливают в ковш, установленный на несамоходном шлаковозе 13, который вывозят из цеха локомотивом по поперечно-криволинейным путям 8.

Цех Новолипецкого металлургического комбината (НЛМК)

Цех с тремя 350-т конвертерами включает следующие основные отделения: главное здание, верхнее миксерное, нижнее шихтовое для сыпучих материалов, ОНРС. Главное здание (рис. 22) состоит из четырех пролетов: загрузочного В—Г, конвертерного Г—Ж, шлакового Б~В, ковшового А—Б и примыкающих к углам двух шихтовых открылков 13, расположенных между колоннами рядов Ж—У. В конвертерном пролете, который разделен вспомогательными колоннами на собственно конвертерный Г—Д и вспомогательно-энергетические Д—Е—Ж, расположены конвертеры 7 (расстояние между ними 48 м), машины для подачи кислорода с фурмами 23, система загрузки сыпучих, часть газоотводящего тракта и 80-т кран 24 для обслуживания ремонта конвертеров, фурм и котлов-утилизаторов. Система отвода и очистки газов без дожигания аналогична показанной на рис. 36 а; газоочистки 28 расположены в пристройках 9 над электромашинным помещением 8. Рабочая площадка (+11,5 м) перекрывает загрузочный и конвертерный пролеты. Пульты 31 управления конвертерами расположены между колоннами ряда В.

В загрузочном пролете установлены два заливочных крана 11 (400+100/16 т), две полупортальные машины 30 (2X130 т) для загрузки лома; на рабочей площадке проложен опорный рельс 15 полупортальных машин. Шлаковый пролет, оборудованный двумя мостовыми кранами 18 (125/30 т), служит для перестановки и вывоза из цеха шлаковых ковшей по путям 16. Ковшовый пролет с кранами 19 (125+30 т) предназначен для ремонта и подготовки сталеразливочных ковшей; Под конвертерами проложены ширококолейные пути 1, идущие через все пролеты в ОНРС. В шихтовых открылках имеются магнитные краны 4, мостовые краны 12 (130 т) с поворотной тележкой, ямные бункера 5 для лома.

Жидкий чугун подают к конвертерам чугуновозами 17 по ширококолейным путям 2 на рабочей площадке из миксерного отделения. Лом в шихтовые открылки 13 доставляют по пути 6 (около 20% россыпью с разгрузкой в бункера 5, а основную часть в совках объемом 50 м3, размещенных на платформах в продольном положении). Совки поднимают и разворачивают в поперечное положение краном 12 и устанавливают на пол открылка или на скраповоз 10. После догрузки лома в совки из бункеров 5 магнитным краном 4 скраповоз перевозит два совка по поперечному пути 14 в загрузочный пролет, где их через вырез 3 в рабочей площадке поднимает полупортальная машина 30 и транспортирует к конвертерам.

В торце конвертерного пролета на рабочей площадке расположен участок подготовки ферросплавов, схожий с показанным на рис. 30. Система загрузки сыпучих материалов — двусторонняя. В пролете Е—Ж с каждой стороны конвертера установлено почетыре расходных бункера 25, материалы в которые доставляют конвейерами из шихтового отделения. На каждые два расходных бункера установлены весы-доёаторы 26; из них материалы выдаются к конвертерам (в пролет Г—Д) поперечным конвейером 27. Сталь выпускают в ковш, установленный на сталевозе 20, который по поперечному пути 1 переезжает в ОНРС. Шлак сливают в ковши самоходного шлаковоза 21, который переезжает из-под конвертера по пути 1 в шлаковый пролет; здесь ковши со шлаком переставляют краном 18 на несамоходные шлаковозы 22 и вывозят их в шлаковое отделение по путям 16.

Рис. 22. Главное здание конвертерного цеха Новолипецкого металлургического завода

Цех с 350-т конвертерами Западно-Сибирского металлургического комбината (ЗСМК)

В цехе установлены два конвертера. Его основные производственные отделения следующие: главное здание; отделения магнитных материалов, перелива чугуна и шлаковое; разливочное отделение с соответствующими отделениями раздевания слитков и подготовки изложниц. В отличие от прочих отечественных сталеплавильных цехов разливочное отделение расположено в отдельном здании. Главное здание (рис. 23) включает пять пролетов: подготовки ковшей А—Б, шлаковый Б—В, загрузочный В—Г, конвертерный Г—Ж, энергетический Ж—И. В конвертерном пролете расположено то же оборудование, что в цехе НЛМЗ, в том числе кислородные фурмы 23 с машинами их перемещения, 80-т кран 22 для ремонтных работ; расстояние между конвертерами 5 равно 48 м. Система загрузки сыпучих такая же, как в цехе НЛМЗ с передачей материалов к конвертерам из зоны расположения расходных бункеров 24 поперечным конвейером 26; система отвода и очистки газов аналогична показанной на рис. 36, а, причем газоочистки 25 размещены в энергетическом пролете.

В загрузочном пролете установлены заливочные краны 20 (400+ 100/20 т) и полупортальные машины 19 для загрузки лома (2X130 т). Рабочая площадка 3 на высоте 11,5 м перекрывает конвертерный и часть загрузочного пролета; на ней уложен опорный рельс 6 полупортальных машин. Рабочая площадка соединена эстакадой 7 с шихтовым отделением 10 магнитных материалов. Шлаковый пролет с кранами 16 (180+50 т) и ковшовый с кранами 15 (125+30 т) по назначению и устройству такие же, как и в цехе НЛМЗ; в шлаковом пролете размещены пульты 17 управления конвертерами.

Жидкий чугун привозят в миксерных ковшах емкостью 420 т по путям 13 в отделение 12, где его переливают в 350-т заливочные ковши самоходных чугуновозов, которые по ширококолейным путям 14, уложенным в траншее 11, перевозят ковши в загрузочный пролет в зону действия заливочных кранов 20. В шихтовом отделении стальной лом загружают магнитными кранами в совки объемом 50 м3. Два совка специальным краном устанавливают на

Рис. 23. Главное здание конверторного цеха Западно-Сибирского комбината

скраповоз 9, находящийся на эстакаде 7. Затем скраповоз по ширококолейному пути 8 эстакады перевозит совки в загрузочный пролет в зону действия полупортальной завалочной машины. Сталь, выпущенную в ковш сталевоза 18, транспортируют в разливочное отделение по ширококолейным путям 1. По ним же самоходный шлаковоз 21 транспортирует ковши со шлаком в шлаковый пролет, откуда их вывозят по путям 2.

Конвертерный цех металлургического комбината «Азовсталь»

Основными производственными отделениями цеха, спроектированного из расчета установки в нем трех конвертеров емкостью по 400 т, являются (рис. 24) главное здание, включающее загрузочный Д—Е, конвертерный К—3 и ковшовый 3—И пролеты; при- мыкающий к главному зданию (на расстоянии Г—Д, равном 9 м) блок, включающий шлаковую эстакаду В—Г и два шихтовых пролета Б—В я А—Б для магнитных материалов; нижнее миксерное отделение; совмещенное шихтовое отделение сыпучих материалов и ферросплавов и ОНРС. В конвертерном пролете размещено то же оборудование, что и в ранее описанных цехах, в том числе фурмы 23 с машинами их перемещения и 80-т кран 24 для ремонтных работ; система газоочистки аналогична показанной на рис. 36, б и целиком размещена в конвертерном пролете. Применена совмещенная система загрузки сыпучих и ферросплавов с передачей материалов к конвертерам из зоны расходных бункеров 25 по наклонным точкам 2. Расстояние между конвертерами 3 равно 36 м.

Рабочая площадка 4 на высоте 12 м перекрывает конвертерный и часть загрузочного пролета. В загрузочном пролете установлено два заливочных крана 20 (450+100/20 т) и мостовой кран 21 (200 т) для загрузки лома. Пульты 19 управления конвертерами расположены против них между колоннами ряда Д.

Рис. 24. Главное здание конвертерного цеха завода «Азовсталь»

Открытая шлаковая эстакада выполняет ту же роль, что и шлаковые пролеты в ранее описанных цехах, и оборудована кранами 17 (100/20) для перестановки шлаковых ковшей; пути 8 служат для вывоза шлака несамоходными шлаковозами. Шихтовый пролет А—Б оборудован магнитно-грейферными кранами 14 (15+15 т), пролет Б—В — магнитными кранами 15 (30/15 т) и мостовыми кранами 16 (200+32 т) для перестановки совков.

Жидкий чугун подают в торец загрузочного пролета чугуновозами в 350-т ковшах по двум ширококолейным путям 6 на нулевой отметке из миксерного отделения 5. Стальной лом привозят в шихтовые отделения по продольным путям 9 и разгружают в ямные бункера 10. В пролете А—Б в совки объемом 100 м3 загружают магнитными кранами 14 легковесный лом, после чего совки скраповозом по путям 13 передают в пролет Б—В. Здесь их краном 16 переставляют на стеллажи и догружают тяжеловесным ломом с помощью магнитных кранов 15. Заполненный и взвешенный совок (один) краном устанавливают на скраповоз 11, который по пути 12 переезжает в загрузочный пролет. Совок поднимают со скраповоза загрузочным краном 21 и загружают лом в конвертер в один прием.

В ковшовом пролете подготавливают и ремонтируют как сталеразливочные ковши (в левой половине пролета), так и промежуточные (в правой половине); по пути 2 подают материалы для ремонта ковшей. Уборка стали и шлака организована в разные от конвертера стороны; сталевозы 27 перемещаются в ОНРС по ширококолейным путям 1, самоходные шлаковозы 18 с двумя ковшами по 16 м3 — к шлаковой эстакаде по ширококолейным путям 7.

Краткая характеристика планировки некоторых цехов

Цех А. На рис. 25, а показан план одного из конвертерных цехов Англии с тремя конвертерами - емкостью 300 т. Главное здание состоит из четырех пролетов: загрузочного Л, конвертерного Б и двух разливочных В и Г (к пролету Г примыкает ОНРС). Жидкий чугун подают в ковшах миксерного типа по рельсовому пути 7, проложенному на эстакаде 8, и сливают в заливочные ковши на двух стендах 12, от которых заливочные ковши 13 по путям 4 поступают в загрузочный пролет. В загрузочнбм пролете установлены два заливочных мостовых крана (400/105 т) и 120-т мостовой кран для работы совками с ломом. Лом из скрапного отделения 9 подают в загрузочный пролет по поперечным путям 5 тележками 6 с лебедочным приводом в совках емкостью ПО т. Совки с помощью 120-т крана устанавливают на дизельную завалочную машину 16, перемещающуюся вдоль конвертеров по пути 14; загрузку лома можно также проводить непосредственно 120-т мостовым краном.

Ковши со шлаком от конвертеров по поперечным путям 10 транспортируют в шлаковое отделение 11. Ковши с жидкой сталью подают в разливочные пролеты и в ОНРС сталевозами

Рис. 25. Планировка главных зданий ряда конверторных цехов

15 по путям 2. Для разливки стали в изложницы имеются три разливочные площадки 1. Подготовку и ремонт ковшей ведут в левой части пролета В.

Цех Б. На рис. 25, б показан план одного из недавно построенных японских конвертерных цехов с двумя 300-т конвертерами 2. Главное здание включает пролеты: загрузочный А; конвертерный Б; распределительной В и за ним ряд пролетов, в которых размещены МНЛЗ 15, склад и отделения зачистки литых заготовок. К пролетам МНЛЗ примыкает поперечный пролет Г для разливки стали в изложницы. В цехе имеются две установки для десульфурации чугуна, стенды для продувки аргоном, вакууматор 12.

Жидкий чугун поступает к переливной яме 3 в торец загрузочного пролета в миксерных ковшах по путям 4. Совки с ломом доставляют из скрапного отделения 8 по путям 9. Лом в конвертеры загружают мостовым краном. Ковши с жидкой сталью доставляют в пролет В сталевозами по путям 1 и затем мостовым краном устанавливают на поворотные стенды МНЛЗ 15 или на разливочную тележку 14, перемещающуюся по путям 13 пролета Г над составами с изложницами. Шлаковые ковши от конвертеров вывозят по рельсовым путям 7 в шлаковое отделение 6. В цехе есть специализированное отделение 10 для ремонта стале-разливочных ковшей, куда их доставляют на тележках по пути 11.

Цех В. Цех, подобный показанному на рис. 25, в с тремя 400-т конвертерами 2, был спроектирован Гипромезом для Оскольского металлургического завода. Главное здание имеет три пролета: конвертерной Л, загрузочный Б и ковшовой В. Чугун в ковшах миксерного типа подают по продольным путям 4 в пристроенное к конвертерному пролету переливное отделение 5, где его переливают в 400-т заливочные ковши, которые по траншеям 3 транспортируют в загрузочный пролет. Для заливки чугуна и загрузки лома в загрузочном пролете установлены три мостовых крана (560—100/20).

Лом загружают одним совком емкостью 110 м3; совки подают из близко расположенного скрапоразделочного цеха 8 самоходными скраповозами по путям 9. Шлак от конвертеров транспортируют в ковшах емкостью 30 м3 самоходными шлаковозами по путям 7 в расположенное вблизи от цеха шлаковое отделение 6. Разливка стали организована в отдельно стоящем ОНРС, куда ковши подают самоходными сталевозами по путям 1. В ОНРС цеха предусмотрена установка стендов для продувки стали в ковше аргоном и вакууматоров.

4. Организация основных работ и оборудование

Доставка и загрузка лома

Расход стального лома (скрапа) в кислородных конвертерах при работе без его подогрева не превышает 25—28% от массы металлической шихты. Лом загружают в конвертеры совками (лотками). По проекту первого отечественного цеха лом в 100—130-т конвертеры предусматривалось загружать совками объемом 3,5 м3; их количество на одну плавку достигало пяти, а длительность загрузки 7—10 мин. Во вновь сооружаемых цехах ставится задача обеспечить загрузку лома одним (реже двумя) совком: при насыпной массе лома около 1 т/м3 объем совка в этом случае для большегрузных конвертеров достигает 110—120 м3.

Доставка лома. Стальной лом загружают в совки в шихтовых отделениях или пролетах и иногда в скрапоразделочных цехах, откуда совки доставляют в загрузочный пролет. Совки емкостью от 9 до ПО м3 имеют длину 6,5—14,5 м, в связи с чем при транспортировке они должны располагаться вдоль рельсовых путей; совки объемом 50—70 м3 можно перевозить железнодорожным транспортом, а для совков объемом 100—120 м3 необходимы ширококолейные пути и соответственно самоходные рельсовые тележки. Во время загрузки наклоняемый совок должен быть расположен поперек загрузочного пролета, поэтому при доставке совков по продольным путям необходим их разворот на 90 град.

В существующих цехах можно выделить следующие способы доставки совков с ломом в загрузочный пролет:

из верхнего шихтового отделения по продольной рельсовой эстакаде в торец загрузочного пролёта, где краном совки устанавливают на поворотные круги и с их помощью разворачивают в поперечное положение; из нижнего шихтового отделения или скрапоразделочного цеха по продольным путям в перестановочный пролет, где совки красном с поворотной тележкой разворачивают в поперечное положение догружают в них лом из ямного бункера и затем по поперечным путям доставляют в загрузочный пролет (см. рис. 22);

по предыдущей схеме с тем отличием, что в перестановочном пролете отсутствуют ямные бункера и догрузка лома в совки или в перестановочном пролете совки краном устанавливают на поворотные круги, с которых совки после разворота выдаются на поперечные пути;

из скрапного отделения автотягачами, позволяющими разворачивать совки в нужное положение на небольшой площади;

из шихтового отделения по поперечным рельсовым эстакадам на уровне рабочей площадки загрузочного пролета (см. рис. 23);

из шихтового пролета (см. рис. 24) или отделения (см. рис. 25, а, б) по поперечным путям на нулевой отметке;

из близко расположенного скрапоразделочного цеха по поперечным ширококолейным путям на нулевой отметке (см. рис. 25, в);

загрузка лома в совки магнитным краном из ваговов непосредственно в торце загрузочного пролета.

Из рассмотренных способов наиболее рациональной является подача совков с ломом в загрузочный пролет скраповозом по поперечным рельсовым путям на нулевой отметке из близко расположенного скрапоразделочного цеха. Преимущества этого способа следующие:

не требуется сооружение шихтового пролета или отделения и уменьшается число перегрузок лома;

не требуются перестановочные отделения и оборудование для разворота совков (поворотные круги, специальные краны);

не требуется сооружения высоких эстакад для перевозки совков на уровне рабочей площадки; рабочая площадка загрузочного пролета может быть выполнена облегченной.

Скрапоразделочный цех должен быть расположен вблизи загрузочного пролета с тем, чтобы ширококолейные поперечные пути не создавали помех другому транспорту. При доставке совков с ломом в два противоположных конца загрузочного пролета (см. рис. 22) облегчается их подача к конвертерам, но усложняются другие проектные решения и в большинстве цехов применяют одностороннюю подачу лома.

Загрузку лома ведут напольными и полупортальными машинами и мостовыми кранами. Достоинство напольных машин в том что собственно процесс загрузки не зависит от работы краном; недостатки — машины вследствие больших габаритов загромождают загрузочный пролет, задалживаются краны для установки совков на машину и их снятия, утяжеляется рабочая площадка пролета. Поэтому во вновь сооружаемых цехах напольные машины почти не применяются.

Полупортальные машины-работают независимо от заливочных кранов и не загромождают рабочую площадку пролета; недостатком их является необходимость утяжеления рабочей площадки и то, что нельзя загружать лом одним совком. Конструкция машины позволяет применять совки ограниченных размеров: для загрузки требуемого количества лома (до 30%) требуются два совка.

На некоторых заводах лом загружают с помощью заливочных кранов. Этот способ не принято считать рациональным, так как вследствие повышения интенсивности работы снижается надежность действия заливочных кранов, работающих в тяжелых условиях в зонах интенсивного тепловыделения над конвертерами. Применяются также специализированные краны, грузоподъемность которых, значительно ниже, чем заливочных. Для новых цехов рациональным считают применение мостовых завалочных кранов с загрузкой лома одним совком. В результате их применения по сравнению с полупортальными машинами сокращается за счет загрузки лома одним совком длительность плавки на 1 мин, что ведет к увеличению производительности конвертера примерно на 2%; упрощается организация работ за счет уменьшения числа совков; возможно сооружение облегченной рабочей площадки загрузочного пролета. Определенным недостатком этого решения является усложнение работы при остановке среднего крана на ремонт.

Основное оборудование. Напольные машины рассчитаны на установку на них одного и реже двух совков и перемещаются по рельсам вдоль или поперек загрузочного пролета. Машина, обычно включает самоходную тележку (электрическую или дизельную) и смонтированные на ней поворотные лафеты, люльки и другие устройства для кантования совков.

Полупортальные

машины (краны) поднимают сразу два совка

и последовательно загружают из них лом

в конвертер. Несущая часть машины (рис.

26)—полу- портал 4,

опирающийся

нижними ходовыми колесами 2

на

рельс I

на

рабочей площадке и верхними колесами

6

на

колонны 7 здания. Машина имеет два привода

3

перемещения

моста (для верхних и нижних колес). По

полупорталу передвигаются две тележки

5

каждая

из которых имеет два механизма подъема,

обеспечивающих подъем и наклон совков

9

с

помощью грузозахватного устройства 8,

снабженного четырьмя крюками; для

машиниста имеется кабина 10.

В

СССР выпускаются машины грузоподьемностью

90 и 130 т для конверторов емкостью 250 и

350-400 т;

Рис 26. Полупортальная загрузочная машина

объем совков составляет 37 и 50 м3 соответственно.

Завалочный кран, предназначенный для загрузки лома одним соском, включает мост с механизмом его перемещения вдоль цеха по тем же подкрановым путям, что и заливочные краны, и передвигающуюся по мосту тележку, снабженную двумя механизмами подъема, которые обеспечивают подъем и кантование совка с помощью грузозахватного устройства, имеющего четыре крюка. За рубежом применяют краны, оборудованные двумя перемещающимися по мосту тележками; такими кранами поднимают одновременно два совка.'

Подача и заливка чугуна

Во всех конвертерных цехах чугун заливают в конвертеры мостовыми заливочными кранами, причем емкость заливочного ковша и грузоподъемность крана выбирают такими, чтобы обеспечивалась заливка одним ковшом. Доставляют чугун из доменного цеха с использованием стационарных миксеров или ковшей миксерного типа. Известен также способ доставки в открытых чугуновозных ковшах с переливом из них чугуна в заливочные. Подробнее эти способы описаны в гл. 5.

Стационарные миксеры в зарубежных цехах часто устанавливают в торце загрузочного или конвертерного пролетов, причем иногда сливают чугун из миксера в заливочный ковш, висящий на крюках заливочного крана. В отечественных цехах с целью улучшения условий труда сооружают отдельные здания миксерных отделений, а для доставки из них ковшей с чугуном в загрузочном пролете предусматривают два рельсовых пути.

Во вновь сооружаемых цехах предпочтение отдают доставке чугуна ковшами миксерного типа. Переливное отделение (участок) располагав в торце загрузочного пролета (рис. 25, б), в пристраиваем к нему пролете (рис. 25, в), ив редких случаях в отдельном здании (рис. 23). В зависимости от плана завода пути миксерных ковшей в отделениях перелива могут располагаться вдоль загрузочного пролета (рис. 25,а, в) ив поперечном направлении (рис. 25,6).

Чугун обычно доставляют в один из торцов загрузочного пролета, что обеспечивает нормальную работу цеха. В редких случаях применяют двустороннюю подачу чугуна (рис. 25, а), однако это усложняет другие проектные решения. Пути доставки миксерных ковшей обычно располагают на нулевой отметке. Лишь в отдельных случаях с учетом местных условий допустимо сооружение дорогостоящих эстакад, как, например, в цехе, показанном на рис. 25, а.

Перед заливкой чугуна в конвертер необходимо скачать из заливочного ковша шлак, попадающий из миксерного ковша или миксера, поскольку этот шлак обычно содержит много серы. Чаще всего скачивание шлака ведут в торце загрузочного пролета машиной гребкового тира из ковшей, удерживаемых и наклоняеммых заливочным краном. При таком способе не обеспечивается полное удаление шлака и задалживается кран, в связи с чем разрабатываются новые способы и оборудование для выполнения этой операции.

Системы подачи и загрузки в конвертер сыпучих материалов

В большей части отечественных и зарубежных конвертерных цехов применяют сходные системы подачи и загрузки сыпучих материалов, которые включают расположенную над конвертером автоматизированную систему загрузки и тракт подачи материалов в расходные бункера загрузочной системы.

Подача материалов в расходные бункера. Расходные бункера системы загрузки сыпучих располагают над конвертерами на высоте 35—55 м от уровня пола цеха. Материалы в эти бункера подают ленточными конвейерами — известь из известковообжигательного отделения, а остальные материалы из шихтового. При большом расстоянии до этих отделений вблизи главного здания цеха сооружают приемные бункера, в которые материалы доставляют железнодоржными вагонами или автосамосвалами. Из приемных бункеров материалы транспортируют в расходные бункера конвейерной системой.

В зарубежных цехах небольшой производительности для доставки материалов а расходные бункера из приемных иногда применяют скиповые подъемники и транспортировку в бадьях мостовыми кранами, монорельсовыми тележками, подвесными дорогами и т. п. Однако эти системы подачи обладают значительными недостатками — малой производительностью, выделением пыли при открытых перегрузках, мало приспособлены для автоматизации.

Рис. 27. Схема подачи сыпучих материалов в расходные бункера конвертерного цеха

Устройство конвейерной системы подачи материалов в расходные бункера рассмотрим на примере системы, примененной в конвертерном цехе металлургического завода «Азовсталь» (рис. 27). Из бункеров 6 шихтового отделения материалы доставляют к расходным бункерам 1 двумя конвейерными трактами, каждый из которых состоит из трех ленточных конвейеров 2 материалы с одного конвейера на другой перегружают с помощью воронок 5 и двухрукавных течек 4. Течки 4 снабжены перекидными шиберами, что позволяет передавать материалы с одного тракта на другой; это повышает надежность работы системы. Материалы из бункеров 6 выдают на конвейерные ленты с помощью электровибрационных питателей, а с ленты разгружают в бункера 1 передвигающимися вдоль лент автоматическими сбрасывающими тележками 3. Конвейеры расположены в закрытых галереях, места перегрузки снабжены устройствами для улавливания пыли.

Система загрузки материалов в конвертер должна обеспечивать хранение оперативного запаса материалов: набор, дозирование и загрузку порций материалов в определенное время и в определенной последовательности без остановки продувки; возможность быстрого варьирования программы загрузки; автоматизацию всех выполняемых процессов; малое выделение пыли в атмосферу цеха и в газоотводящий тракт.

Системы загрузки различаются устройством, числом и компоновкой отдельных элементов, бывают одно- и двусторонние, с индивидуальными и общими для двух конвертеров расходными бункерами, с промежуточными бункерами и без них. В отечественных цехах не применяют системы с общими для двух конвертеров расходными бункерами, так как они не обеспечивают независимость работы конвертеров и обладают меньшей надежностью, he применяются и системы с загрузкой материалов в конвертер без промежуточных бункеров непосредственно из весов-дозаторов, так как последние в этом случае должны иметь большой объем, что уменьшает точность взвешивания.

Проектом цеха для 100-130-т конвертеров предусматривалась односторонняя система загрузки (рис. 28), включающая два расходных бункера для извести и по одному для плавикового шпата

Рис. 28. Схема системы загрузки сыпучих материалов в цехе со 100-130 – т конвенвертерами

и железной руды. Сыпучие материалы из шихтового отделения подают ленточным конвейером 8 и разгружают в расходные бункера 6 с помощью передвижного реверсивного конвейера 7. Из расходных бункеров известь передают ленточными питателями 4, а другие материалы электровибрационными питателями 5 в весы-дозатор 3, далее поперечным ленточным конвейером 9 в промежуточный бункер 2 и из него по выдвижной наклонной течке 1 в конвертер.

В дальнейшем на основании опыта эксплуатации системы загрузки сыпучих совершенствовались в первую очередь за счет увеличения числа и емкости расходных бункеров; обеспечения самопроизвольного перемещения материалов по наклонным течкам; увеличения числа весов-дозаторов и уменьшения их грузоподъемности, что позволило повысить точность взвешивания и сократить его длительность за счет работы нескольких дозаторов; внедрения системы отсева мелочи извести; применения закрытых трубчатых течек, что уменьшило пылевыделение; герметичного соединения течек с газоотводящим трактом и установки на течках- отсечных устройств для герметизации газоотводящего тракта; устройства двусторонней системы загрузки, что повысило производительность и оперативность системы и ее надежность.

Для новых цехов можно рекомендовать систему загрузки, схожую с объединенной системой загрузки сыпучих в конвертер и ферросплавов в сталеразливочный ковш, разработанную Укр-гипромезом для цеха с 350-т конвертерами завода «Азовсталь». Система загрузки (рис. 29) двусторонняя — с обеих сторон конвертера 2 расположены одинаковые линии загрузки, каждая из которых включает загрузочную течку 4, промежуточный бункер 6 и связанные с ними группу расходных бункеров 11 и другого оборудования. На каждый конвертер предусмотрено десять расходных бункеров: четыре бункера И для извести, два для плавикового шпата П и по одному для известянка Яз, агломерата Л, железной руды Р и кокса К. Бункера рассчитаны на хранение 700 т извести, 600 т плавикового шпата, 1050 т руды, 1200 т агломерата и окатышей, 1150 т известняка и 50 т кокса. Каждые один или два расходных бункера снабжены отдельными весами-дозаторами 8 с объемом бункера 6 м3 и пределами взвешивания 0,5—5 т.

Система загрузки сыпучих работает следующим образом. Материалы доставляют к расходным бункерам 11 двумя ленточными конвейерами 12 и разгружают в бункера передвижными автоматическими сбрасывающими тележками. Из расходных бункеров известь с помощью электровибрационных грохотов 9, а остальные материалы с помощью электровибрационных питателей 10 выдаются в соответствующие весы-дозаторы а из них путем открывания затворов через трубчатые течки 7 в промежуточные бункеру 6. Набранную здесь шихту через воронки 5 по трубчатым течкам 4 загружают в конвертер; воронки 5

Рис. 29. Схема системы загрузки сыпучих материалов в конвертер и ферросплавов (Ф) в ковш завода «Азовсталь»

снабжены отсечным устройством, герметизирующим газоотводящий тракт. На электровибрационных грохотах происходит отсер мелочи извести, которая по трубчатым течкам поступает «а вибрационный конвейер 13, транспортирующий ее в сборный бункер 14. Далее мелочь извести по трубчатым течкам подают в сталеразливочный ковш (через весы-дозатор 22) или в специальные емкости 26 для вывода из цеха.

В системе загрузки установлен реверсивный конвейер 21, позволяющий транспортировать известь из-под весов-дозаторов одного конвертера в случае его остановки в промежуточные бункера 6 другого. Между весами-дозаторами 8 и электровибрационными питателями или грохотами 9 или 10 установлены пылеудалители, представляющие собой камеру, в которую снизу поступает подаваемый вентиляторами воздух, который уносит пыль в систему газоочистки. Наличие пылеудалителей предотвращает выделение пыли при дальнейшей транспортировке материалов, повышает точность дозирования, уменьшает вынос пыли отходящими из конвертера газами. Работа системы загрузки управляется автоматически.

Подача ферросплавов в сталеразливочный ковш

Система подачи ферросплавов в ковш должна отвечать общим требованиям, предъявляемым к транспортным системам (см. гл. 3), и, кроме того, обеспечивать подачу ферросплавов несколькими порциями в определенной последовательности, их прогрев и иногда расплавление.

Существующие системы подачи ферросплавов отличаются многообразием и по мере накопления опыта совершенствуются. В первых отечественных цехах со 100—130-т конвертерами ферросплавы доставляли в саморазгружающихся бадьях и разгружали в расходные бункера, расположенные в торце загрузочного пролета. Из бункеров их выдают в саморазгружающие бадьи, установленные на весах; далее бадьи тельфером подают к одному из трех бункеров, расположенных у каждого конвертера. Во время выпуска стали ферросплавы из этого бункера выдаются на ленточный конвейер, а с него через поворотную течку попадают в ковш. Эта система не обеспечивала автоматизацию подачи ферросплавов, их нагрев и расплавление, затруднена была корректировка массы добавок, а электротельферы, конвейеры и поворотные течки недостаточно надежны.

В некоторых ранее строившихся отечественных конвертерных; цехах применены (рис. 30) более совершенные системы подачу ферросплавов. На рабочей площадке в торце конвертерного пролета расположены шесть расходных бункеров, восемь печей для прокаливания ферросплавов и две индукционные печи для их расплавления. Сплавы подают в цех на платформе 1 в бадьях и разгружают краном 3 в расходные бункера 2. Из них сплавы, с помощью весовой тележки 4 выдают в контейнеры 5, которые краном подают к печам для прокаливания 7 или индукционную печам 8.

Прокаленные сплавы из печей 7 выгружают в контейнер, который электропогрузчиком 6 доставляют к конвертеру. Здесь их высыпают в специальный лоток, разделенный на секции поворотными перегородками. Во время выпуска металла лоток наклоняют и порции разных ферросплавов последовательно высыпаются из него и через течку 11 попадают в ковш 13. Расплав из печи 8 выпускают в установленный на весах 9 ковш 10. Далее ковш

напольной машиной перевозят к конвертеру и сливают сплав через футерованную течку 12 в сталеразливочный ковш.

В настоящее время наиболее рациональным считают создание системы подачи ферросплавов, совмещенной с системой подачи сыпучих материалов в конвертер. Подобная система, примененная в конвертерном цехе завода «Азовсталь», показана на рис. 29. Расходные бункера для ферросплавов в этой системе расположены в одном ряду с расходными бункерами для сыпучих, а ферросплавы в бункера доставляют по конвейерному тракту подачи сыпучих материалов из общего шихтового отделения.

Каждый конвертер оборудован двумя трактами подачи в ковш твердых ферросплавов из расходных бункеров (Ф), расположенных симметрично с двух сторон конвертера.

Общее число расходных бункеров на один конвертер составляет восемь, что позволяет применять до восьми видов ферросплавов. Каждый из трактов работает следующим образом. Из расходных бункеров ферросплавы через электровибрационный питатель поступают в весы-дозаторы 15 для ферросплавов, а из них с помощью электровибропитателя в двухрукавную течку 17, два рукава которой позволяют подавать материалы к двум печам 18 для прокаливания ферросплавов. Под рукавами двухрукавной течки 17 установлены качающиеся течки 19, которые направляют поток материалов либо в печи 18, либо непосредственно в воронку 20. Прокаленные ферросплавы путем наклона пода печи высыпаются также в воронку, 20. Из этой воронки прокаленные или холодные ферросплавы поступают в весовой дозатор 22 и далее по течке 3 в ковш 1.

Имеется также самостоятельный тракт подачи в ковш жидких ферросплавов. Из расходных бункеров (ФЖ) через весы-дозатор ферросплавы с помощью тележки 16 и трубчатой течки подаются в тележку 23, которая загружает их в одну из индукционных печей 24. Расплав выпускают в установленный на самоходной тележке ковш 25, а из него по футерованной течке 27 сливают В сталеразливочный ковш.

Систему подачи и загрузки ферросплавов подобного типа можно рекомендовать для новых цехов. Преимущества этой системы следующие: уменьшаются эксплуатационные расходы и упрощается организация работ в цехе, так как не требуется самостоятельная система доставки ферросплавов в расходные бункера; в трактах подачи твердых ферросплавов обеспечена полная механизация и автоматизация всех работ; возможны быстрая подача большого числа ферросплавов и корректировка массы подач.

Выпуск и передача стали на разливку

Во всех конвертерных цехах применяют одинаковую схему выпуска стали и ее передачи к месту разливки. Сталь выпускают в ковш, установленный на сталевозе, который передвигается

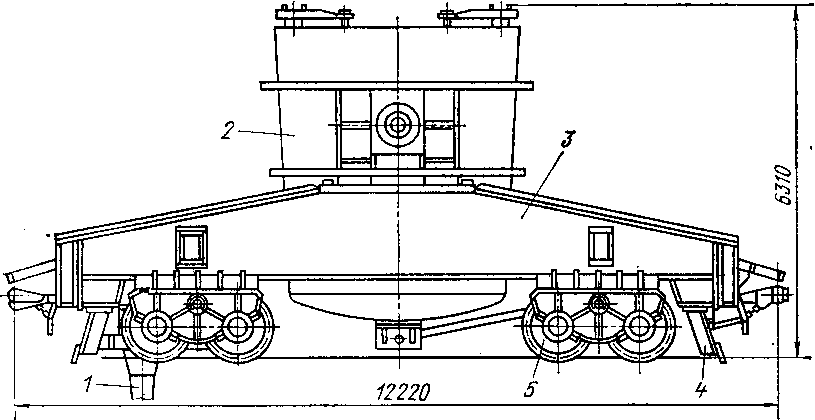

Рис. 31. Сталевоз для ковша емкостью 350 т:

1—держатель токосъемников; 2 — ковш; 3 —тележка; 4 — скребок; 5 — ходовое колесо

по поперечным ширококолейным путям, проложенным под конвертером, и транспортирует ковш в ОНРС или разливочный пролет.

Сталевоз (рис. 31) представляет собой самоходную платформу и имеет два механизма передвижения с электродвигателями постоянного тока. Ток подводят через токосъемник от троллей, уложенных в специальном тоннеле, расположенном вдоль рельсового пути. Грузоподъемность сталевозов для 280—530-т ковшей составляет 400 и 450 т, ширина колеи 4800 мм.

Уборка шлака

В существующих отечественных и зарубежных цехах применяют много различных способов уборки (вывоза) шлака из цеха:

через загрузочный или разливочный пролеты, куда шлаковые ковши от конвертеров доставляют на тележках по поперечным рельсовым путям и где их краном переставляют на автошлаковозы или продольные рельсовые пути для вывоза из цеха или сливают шлак в ямы и вывозят из цеха после застывания;

автошлаковозами, снабженными механизмом снятия шлаковых ковшей с поперечных тележек, выдающих ковши из-под конвертеров;

несамоходными шлаковозами по поперечным путям железнодорожной колеи с выездом за пределами цеха на внешние железнодорожные пути (см. рис. 21);

через шлаковый пролет, куда шлаковые ковши доставляют от конвертеров самоходными шлаковозами по ширококолейным поперечным путям и где ковши переставляют на продольные пути вывоза из цеха (рис. 22—24);

самоходными шлаковозами по ширококолейным поперечным путям от конвертеров непосредственно в расположенное рядом шлаковое отделение (см. рис. 25).

Первый из перечисленных способов в отечественных цехах не применяют в связи с усложнением работ в загрузочном и разливочном пролетах и ухудшением санитарных условий при сливе шлака в ямы; второй — поскольку не налажено производство автошлаковозов. В первых отечественных цехах (см. рис. 21) шлаковые ковши от конвертеров вывозили по путям железнодорожной колеи, которые под конвертером размещались внутри ширококолейных путей сталевоза. При этом, как показал опыт, нельзя было механизировать уборку выбросов шлака и металла и просыпи шихтовых материалов с путей.

Позже стали использовать ширококолейные шлаковозы, перемещающиеся по тем же путям, что и сталевоз (колея 4800 мм). Это позволило сделать между рельсами вдоль всего пути корытообразный желоб глубиной 0,5 м и механизировать уборку мусора путем перемещения его по желобу с помощью закрепленного на сталевозе или шлаковозе скребка в контейнер, устанавливаемый в приямке под рельсовыми путями.

Из двух перечисленных способов уборки ширококолейными шлаковозами рациональным считается вывоз ковшей в близко расположенное шлаковое отделение. При этом не требуется шлаковый пролет в главном здании и улучшаются условия труда в нем, не требуются межцеховые шлаковозы.

Шлаковозы. Применяемые для вывоза шлака серийные несамоходные шлаковозы, перемещаемые по железнодорожным путям, описаны на стр. 200; они имеют шлаковый ковш объемом 16 м3.

Ширококолейные шлаковозы являются самоходными, представляя собой рельсовую тележку, схожую по устройству со сталевозом. Выпускают шлаковозы, рассчитанные на установку одного ковша объемом 16 м3, двух ковшей по 16 м3, одного ковша объемом 30 м3. На шлаковозах предусматривают также установку коробов для мусора (рис. 32). Применение ковшей емкостью 30 м3 сокращает длительность слива шлака, поскольку не требуется прерывать слив после наполнения малого ковша и передвигать шлаковоз, подавая следующий.

Рис. 32. Самоходный шлаковоз с двумя шлаковыми ковшами:

1-тележка; 2-стационарный скребок; 3-короб для мусора; 4-шлаковый ковш; 5-подъемный скребок

Рис. 33. Шлаковое отделение:

1-шлаковоз; 2-платформа для отгрузки застывшего шлака; 3-установка для удаления настылей из ковша

Шлаковый двор (отделение). В отечественной практике шлак из конвертерных цехов вывозят в шлаковые отделения, где опорожняют шлаковые ковши. Одна из разновидностей шлаковых отделений показана на рис. 33. Отделение представляет собой оборудованную мостовыми кранами траншею, по бокам которой проходят рельсовые пути для подачи шлаковозов и платформ, в которых вывозят застывший шлак. Шлак выливают в траншею путем наклона ковшей. Для удаления настылей шлака в СССР создана специальная установка 1 (рис. 33). Ковш опрокидывают с помощью специального стенда и на его дно сверху краном устанавливают вибратор, благодаря которому отделяются настыли. Застывший шлак из траншеи загружают в платформы грейферным краном (или Экскаватором) и вывозят на переработку.

Подготовка и ремонт ковшей

Для межплавочной подготовки и ремонта сталеразливочных ковшей в отечественных цехах с большегрузными конвертерами предусматривают специальный пролет (в зарубежных цехах ковши готовят в разливочном и других пролетах главного здания и иногда в отдельно стоящих отделениях).,Пролет подготовки ковшей проектируют с учетом использования ковшей с монолитной футеровкой и шиберными затворами.

Рис. 34. Подготовка межплавочной подготовки (а) и ремонта (б) сталеразливочных ковшей

Пролет оборудуют мостовыми кранами, ямами, специальными стендами и оборудованием для обслуживания ковшей, участками хранения и приготовления огнеупорных масс и иногда приготовления шиберных затворов. Подготовку и ремонт ковшей организуют так, что отдельные операции выполняют на специализированных стендах, а ковш й процессе подготовки транспортируют со стенда на стенд мостовым краном. На рис. 34, а показана одна из применяемых схем межплавочной подготовки ковшей. После окончания разливки из ковша 2 с помощью крана 1 сливают шлак в шлаковый ковш (чашу) 3 и затем ковш на сталевозе 4 транспортируют из ОНРС в пролет подготовки ковшей. Ковш краном устанавливают на стенд 5, оборудованный охлаждающим устройством 6; последнее представляет собой опускаемую на ковш крышку с патрубком, по которому подают вентиляторный воздух. После охлаждения футеровки ковш устанавливают на высокий стенд 7, оборудованный манипулятором 8 для снятия и установки шиберных затворов и устройством 9 для выдавливания стаканов. После снятия шиберного затвора и выдавливания стакана ковш устанавливают на поворотный стенд 11, где осматривают футеровку и удаляют скрап и остатки шлака с помощью кислорода в короб 10.

Далее ковш возвращают на высокий стенд, где устанавливают новый шиберный затвор и проверяют его работу с помощью устройства 13. В ковш опускают кессон 12, с помощью которого устанавливают стакан и уплотняют гнездо, после чего ковш переносят на стенд 14, оборудованный устройством 15 для сушки и разогрева ковша (опускаемая на ковш крышка с газовой горелкой). Разогретый ковш ставят на сталевоз 4 и транспортируют к конвертеру.

Рис. 35. Машина для ломки футеровки

Схема работ при ремонте футеровки, включающем замену рабочего слоя, отличается от показанной на рис. 34, а тем, что вместо операций, выполняемых на стенде 11, делают работы, показанные на рис. 34, б. Вначале, как и при межплавочной подготовке, сливают шлак, охлаждают ковш, удаляют шиберный затвор и стакан 1—9 (рис. 34, а). Затем выполняют работы, изображенные на рис. 34, б: ковш устанавливают на поворотный стенд 18 и удаляют изношенную футеровку с помощью машины 16; бой футеровки попадает в короб 17. Потом ковш устанавливают в яму 20 и выполняют новый набивной слой футеровки с помощью машины 19. Дальнейшие операции — установку стакана и шиберного затвора и разогрев ковша — выполняют так же, как и при межплавочной подготовке 12—15 (рис. 34, а).

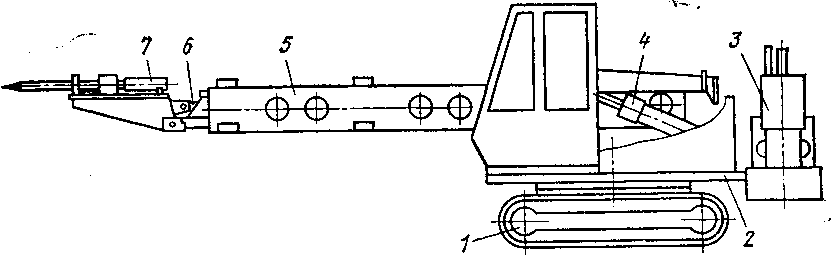

Машина для ломки футеровки (рис. 35) изготовлена на базе серийно выпускаемого экскаватора и имеет гусеничную опорно-ходовую тележку 1, поворотную платформу 2, на которой размещены телескопическая стрела 5 и привод 3. Наклон стрелы вверх и вниз осуществляется гидроцилиндром 4. На конце стрелы 5 шарнирно закреплен рабочий ударный орган пневмоударник 7, который можно наклонять с помощью гидроцилиндра 6.

Поворотный стенд выполнен в виде кольцевой рамы, снабженной двумя цапфами, которыми она опирается на подшипники двух опорных стоек. Одна из цапф соединена с приводом, обеспечивающем вращение рамы. Ковш устанавливают в раму и закрепляют с помощью автоматических захватов.

Машины для изготовления монолитной футеровки ковшей. В отечественной практике наиболее распространены выполняющие набивную футеровку машины с пескометной головкой. Основой машины является портал, перемещающийся над ямой, куда ставят ремонтируемый ковш. На портале смонтирован бункер для огнеупорной массы и поворотная платформа, которую мржно перемещать внутри ковша вверх и вниз. На платформе размещены пескометная головка и шаблон. Подаваемая из бункера огнеупорная масса выбрасывается пескометной головкой в зазор между шаблоном и арматурным слоем футеровки ковша, при этом шаблон и головка постепенно перемещается снизу вверх по винтовой линии.

Очистка конвертерных газов

В газах, отходящих из кислородных конвертеров содержится до 250 г/м3 пыли (в основном окислов железа) в связи с чем все , конвертеры оборудуют системами газоочистки для снижения содержания пыли до допустимых санитарных норм (менее 0,1 г/м3). Эти системы на отечественных заводах с целью экономии энергоресурсов оборудуют котлами-утилизаторами (охладителями конвертерных газов — ОКГ). Обычно система отвода и очистки газов включает котел-утилизатор, газоочистные устройства, дымосос и трубу для выброса газа в атмосферу или газгольдер для сбора газа.

Из двух известных способов отвода конвертерных газов — с дожиганием и без дожигания СО в котле-утилизаторе — целесообразным признан второй способ. При этом благодаря предотвращению подсоса воздуха в зазор между горловиной конвертера и котлом-утилизатором объем очищаемых газов уменьшается в 3— 4 раза, что снижает капитальные затраты на сооружение системы и эксплуатационные расходы. В качестве газоочистных устройств находят применение трубы Вентури в сочетании с каплеуловите-ями (мокрая газоочистка), электрофильтры и тканевые фильтры (сухая газоочистка), причем система очистки газов обычно включает два или более последовательно установленных газоочистных аппарата.

В нашей стране на основании имеющегося опыта признано целесообразным применять сравнительно надежные и простые в эксплуатации трубы Вентури. Применяют системы газоочистки с трубами Вентури прямоугольного или круглого сечения. В большинстве ранее строившихся цехов применена система очистки газов с прямоугольными регулируемыми трубами Вентури, показанная на рис. 36, а. Над горловиной конвертера 1 расположена подвижная «юбка» 2, при опускании которой обеспечивают герметичность соединения горловины с ОКГ. Последний представляет собой радиационный котел-утилизатор и состоит из стационарного газохода 4 и кессона 3 с юбкой, откатываемого при ремонтах конвертера. Нижнюю часть газоотхода выполняют наклонной с тем, чтобы можно было обеспечить ввод в конвертер фурмы.

В ОКГ газы охлаждаются до 900—1000 °С и затем движутся через орошаемый газоход 5, где их температура снижается до 80 °С водой, подаваемой через форсунки. Далее они поступают в первую ступень б газоочистки (две параллельно расположенные трубы Вентури) и потом во вторую 7 (одна труба Вентури). Затем, пройдя каплеуловитель 8, газы дымососом 9 выбрасы-

Рис. 36. Схема отвода и очистки конвертерных газов

ваются в атмосферу через свечу (трубу) 10, снабженную дожигающим устройством 11, обеспечивающим сжигание СО. Недостатком системы является высокий расход воды (8—10 л/м3 газов).

Размещают эту систему в цехе следующим образом. В конвертерном пролете над конвертерами располагают ОКГ и идущий от него в поперечном направлении орошаемый газоход, а газоочистки — в пристройках к конвертерному пролету (см. рис. 22 и 23). В цехах последней постройки применяют газоочистки, оборудованные круглыми трубами Вентури с регулируемым кольцевым зазором. От описанной выше система (рис. 36,6) отличается следующим: уменьшены габариты труб Вентури, первая (12) и вторая (13) ступени очистки имеют по одной трубе Вентури, не требуется орошаемый газоход большой длины. Благодаря меньшим габаритам газоочистку целиком размещают в конвертерном пролете (над конвертерами между ними); при этом не требуется дополнительных помещений (см. рис. 24).

Дымососы следует размещать в отдельном помещении за пределами главного здания для того, чтобы уменьшить в нем уровень шума и вибраций.

5. Особенности устройства главного здания

В существующих конвертерных цехах объемно-планировочные решения главных зданий (основных производственных отделений цеха) отличаются многообразием. При любой планировке в главном здании всегда есть конвертерный и загрузочный пролеты.

Существенно различаются главные здания по числу и назначению пролетов для разливки стали. В отечественных цехах сталь разливают либо в изложницы (цехи более ранней постройки), либо на МНЛЗ; в зарубежных цехах часто сочетаются оба способа разливки. При разливке в изложницы в главном зданий сооружают как минимум два разливочных пролета, а во многих зарубежных цехах дополнительно пролеты подготовки изложниц. При разливке стали одновременно в изложницы и на МНЛЗ в за рубежных цехах можно встретить самые разнообразные решения как по количеству, так и по расположению пролетов разливки в изложницы и пролетов или участков МНЛЗ в главном здании. При разливке всей стали непрерывным способом в зарубежных цехах пролеты МНЛЗ обычно входят в состав главного здания, а в отечественных цехах, строившихся до последнего времени, сооружали отдельное здание непрерывной разливки (ОНРС) с рас- стоянием до 36 м от главного с целью создания аэрационного разрыва. При проектировании новых цехов в связи с необходимостью экономии земельных площадей необходима проработка вопроса о возможности размещения ОНРС в составе главного здания.

В состав главных зданий некоторых отечественных и зарубежных цехов входит пролет внепечного рафинирования, располагаемый перед ОНРС. Во многих цехах имеются шихтовые пролеты магнитных материалов (скрапные пролеты). Наиболее рациональным является доставка совков с ломом из скрапоразделочного цеха; при этом необходимость в шихтовом пролете отпадает. В ряде отечественных цехов имеют специальные шлаковые пролеты (рис. 22—24). Однако более рационально вывозить шлаковые ковши от конвертеров в близко расположенное шлаковое отделение, при этом шлаковый пролет в главном здании не нужен.

Число пролетов зависит от принятой схемы подготовки и ремонта сталеразливочных ковшей. Во многих зарубежных цехах эти работы выполняют в торцах разливочных или других пролетов, что сильно усложняет организацию работ в цехе. Для высокопроизводительных цехов более рационально устройство специального пролета подготовки ковшей, как это принято в отечественной практике.

Компоновка пролетов в здании существующих цехов разнообразна. В целом для обеспечения рациональных грузопотоков целесообразно размещение пролетов, связанных с разливкой стали с одной стороны главного здания, а пролетов, связанных с доставкой лома, чугуна и уборкой шлака,— с противоположной. Загрузочный пролет, в котором выделяется наибольшее количество тепла, с целью улучшения аэрации целесообразно размещать крайним. Во многих же отечественных цехах (см. рис. 22, 23) крайним сделан конвертерный пролет; это объясняется тем, что газоочнстные аппараты из-за их больших габаритов необходимо было размещать за пределами пролета в пристройках к зданию. В последних строившихся цехах (см. рис. 24) применены круглые трубы Вентури, которые благодаря меньшим габаритам позволили разместить газоочистку целиком в конвертерном пролете; поэтому оказалось возможным разместить в здании загрузочный пролет крайним.

Пролет подготовки ковшей рационально располагать перед пролетами ОНРС. При этом обеспечивается минимальный путь ковшей от места их подготовки до места разливки и не создается помех другим грузопотокам. В цехах, имеющих шлаковый пролет, его целесообразно размещать так, чтобы шлак и сталь убирали в разные стороны, что создаст минимум помех обоим грузопотокам.

Устройство загрузочного и конвертерного пролетов. В зависимости от характера выполняемых работ можно выделить следующие разновидности загрузочных пролетов: пролеты, предназначенные только для загрузки лома и заливки чугуна; пролеты, в которых дополнительно организован перелив чугуна из миксерных ковшей, и пролеты, в которых, помимо перечисленных работ, выполняется ряд других (внепечная обработка стали,5 подготовка ковшей, перегрузка лома в совки и др.). Устройство пролетов третьего типа в высокопроизводительных цехах нерационально в связи с усложнением организации в них работы.

Существуют две разновидности устройства загрузочных пролетов, возникшие в связи с применением различных способов доставки чугуна:

с рабочей площадкой, целиком перекрывающей пролет; на площадке проложены продольные рельсовые пути, по которым ковши с чугуном доставляют к конвертерам из верхнего миксерного отделения;

с рабочей площадкой, которая перекрывает часть пролета, примыкающую к конвертерам; ковши с чугуном при этом доставляют в торец пролета по путям на нулевой отметке, а далее их транспортируют к конвертерам краном. Первый вариант с утяжеленной рабочей площадкой менее рационален, его применяли в отечественных цехах ранней постройки, в связи с тем, что по существовавшим до 1972 г. правилам техники безопасности запрещалась транспортировка ковшей с чугуном вдоль пролета кранами.

Конвертерные пролеты всех цехов по устройству и назначению размещаемого оборудования являются схожими. Над конвертерами размещают машины для подачи кислорода с фурмами, краны для ремонтных работ, наклонный и вертикальный газоходы ОКГ и далее за ними (в поперечном направлении) оборудование системы загрузки сыпучих. Для опоры оборудования внутри пролета размещают один-два ряда вспомогательных колонн. Устройства для газоочистки размещают в пристройках к конвертерному пролету или в самом пролете между конвертерами.

Основные габариты. Загрузочные пролеты цехов со 100—150-т конвертерами имеют ширину 18—24 м, а большая часть цехов с большегрузными конвертерами 27—30 м. Высота расположения подкрановых путей в цехах с конвертерами емкостью 50, 100—150, 250, 300 и 350—400 т должна составлять соответственно 17, 21—23, 30 и 32 м.

Наибольшую высоту среди других пролетов имеет конвертерный (до 80—84 м) в связи с необходимостью размещения кислородных фурм, оборудования газоотводящего тракта и тракта подачи сыпучих материалов. Ширина конвертерного пролета составляет 30 м, причем в нем обычно располагают один-два ряда вспомогательных колонн. Ширина шлаковых пролетов составляет 18, высота до верха подкрановых рельсов 12—14 м; ширина ковшевых пролетов 24—30, высота в них до верха подкранового рельса 20—21 м.

Во вновь проектируемых отечественных цехах с 300-т конвертерами расстояние между ними принимают равным 30 м, а с 350— 400-т конвертерами 36 м. В ранее построенных цехах расстояние между конвертерами составляет 48 м. Это объясняется тем, что по существовавшим до недавнего времени строительным нормам в ряду колонн между конвертерами предусматривались 12-jyi вставки (12-м пролеты между пролетами по 36 м, в которых расположены конвертеры).