15.9. Определение контактного давления при прокатке в калибрах

Величина

среднего контактного давления при

прокатке в калибрах, как правило, немного

выше, чем при прокатке

прямоугольной заготовки на гладкой

бочке при той же степени деформации.

Это связано с тем, что с увеличением

контактной поверхности

по периметру калибра растет сумма

продольных подпирающих сил трения.

Кроме этого,

при входе металла в валки обжатие

начинается не по всей ширине, а на

отдельных участках, в результате чего

усиливается влияние внешних зон.

В

большинстве случаев давление при

прокатке в калибрах превышает давление

при прокатке на гладкой бочке в 1,1 – 1,5

раза. Есть несколько теоретических

решений

по определению давления при прокатке

сортовых профилей.

А.П.

Чекмарев и В.А. Николаев предложили при

расчете давления в калибрах увеличивать

коэффициент напряженного

состояния пропорционально

увеличению периметра калибра

:

:

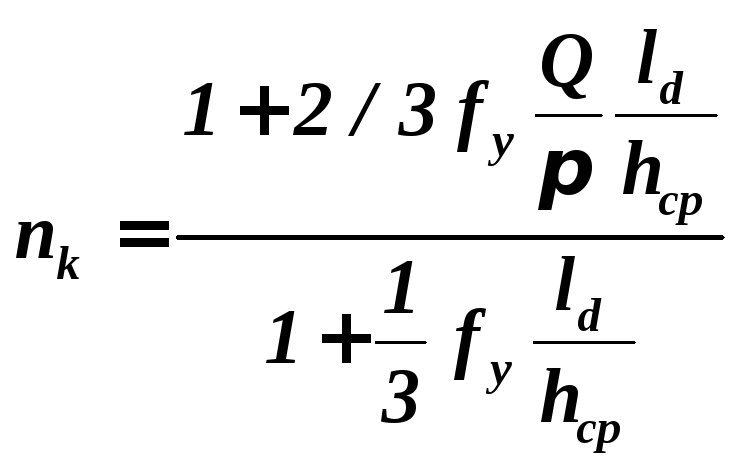

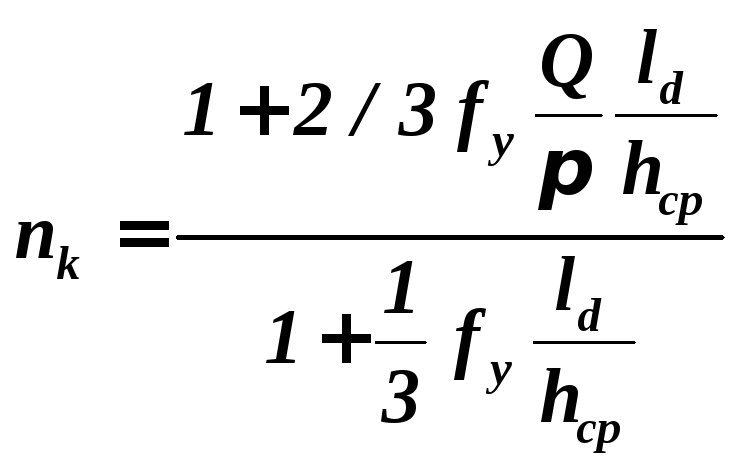

, (15.56)

, (15.56)

где

ср

–

давление при прокатке на гладкой бочке,

которое

рассчитано

для приведенной полосы;

ср

–

давление при прокатке на гладкой бочке,

которое

рассчитано

для приведенной полосы;

–

вынужденный

предел текучести;

–

вынужденный

предел текучести;

–

коэффициент

формы

калибра:

–

коэффициент

формы

калибра:

(15.57)

(15.57)

где

П–

периметр

калибра;

–

ширина

калибра по разъему.

–

ширина

калибра по разъему.

Многие

авторы для расчета давления в калибрах

используютформулу:

, (15.58)

, (15.58)

где

– коэффициент, учитывающий особенности

деформации в калибрах.

– коэффициент, учитывающий особенности

деформации в калибрах.

А.И.

Целиков рекомендует такую формулу:

, (15.59)

, (15.59)

где

– угол охвата полосы

валками.

– угол охвата полосы

валками.

Для

квадратных, ромбических и овальных

калибров принимают

=

0,6 – 0,9; а для фасонных калибров

=

0,6 – 0,9; а для фасонных калибров

, (15.59)

, (15.59)