15.12. Усилие, момент и мощность прокатки

При определении усилия прокатки учитывают только вертикальную составляющую, которая приблизительно равняется:

![]() (15.65)

(15.65)

При практических расчетах значение усилия прокатки находят как произведение среднего контактного давления рс на горизонтальную проекцию площади столкновения металла с валками:

P = pc F (15.66)

При прокатке профилей прямоугольного сечения контактная площадь равняется:

![]() (15.67)

(15.67)

При холодной

прокатке в эту формулу вместо

![]() следует подставлять

следует подставлять

![]()

Более сложным является определение площади контактной поверхности при прокатке в калибрах. Эта задача решается графическим, графоаналитичес-ким или аналитическим способами.

Наиболее распространения получили методы приведенной и соответствующей полосы.

Согласно метода

приведенной полосы

![]() равняется

равняется

![]() ,

(15.68)

,

(15.68)

где

![]() Sо

и S1

– площади

сечения профиля до и после прокатки.

Sо

и S1

– площади

сечения профиля до и после прокатки.

При этом радиус равняется

![]() ,

(15.69)

,

(15.69)

где DH – номинальный диаметр валков.

Расчет по этому методом дает результаты, завышенные на 7-8%.

Профили фасонного и прямоугольного сечений называют соответствующими, если площади и отношения сторон их поперечного сечения равны между собой.

Размеры соответствующих полос определяются по формулам

![]() ;

;

![]() (15.70)

(15.70)

Sс – размеры соответствующего прямоугольного профиля.

Размеры фасонного профиля – h, b, a = b/h, S.

Погрешность при определении F этим методом не превышает 10%.

Для расчета контактной площади при прокатке профилей используют формулы, предложенные Дроздом:

для квадрата прокатываемого из овала:

![]() (15.71)

(15.71)

для овала прокатываемого из квадрата

![]() (15.72)

(15.72)

для ромба или квадрата прокатываемого из ромба

![]() ,

(15.73)

,

(15.73)

где

![]() – обжатие профиля в середине калибра;

– обжатие профиля в середине калибра;

bо и b1 – наибольшая ширина профиля до и после прохода.

r1 – радиус валка в середине калибра.

В.Т. Зюзиным и Х.Н. Кривенцовым на основе метода соответственной полосы для разных систем калибровок предложена формула

![]() (15.74)

(15.74)

где ho и h1 – начальная и конечная высота профиля;

bo и b1 – начальная и конечная ширина профиля

ro – радиус валка по дну калибра

Kk – коэффициент влияния системы калибровки, который равняется для систем:

Квадрат–ромб 0,30–0,32

Овал–реберный овал 0,34

Ромб–ромб 0,38

Овал–круг, круг–овал 0,39–0,42

Квадрат–овал, овал–квадрат 0,40–0,41

Круг–каплевидное сечение 0,45

Для обеспечения процесса прокатки к валкам необходимо приложить момент.

П о

длине дуги контакта силы трения в зонах

отставания и опережения

действуют в противоположных направлениях

(рис. 64).

о

длине дуги контакта силы трения в зонах

отставания и опережения

действуют в противоположных направлениях

(рис. 64).

Рис. 64 – Схема действия сил на валок

Равнодействующая нормальных сил не создает момент, потому что проходит через центр валка

![]() (15.75)

(15.75)

Если принять, что величина сил трения по дуге контакта постоянна, то

![]()

![]()

После подстановки в формулу момента можно получить формулу В.Ф. Баюкова:

![]() (15.76)

(15.76)

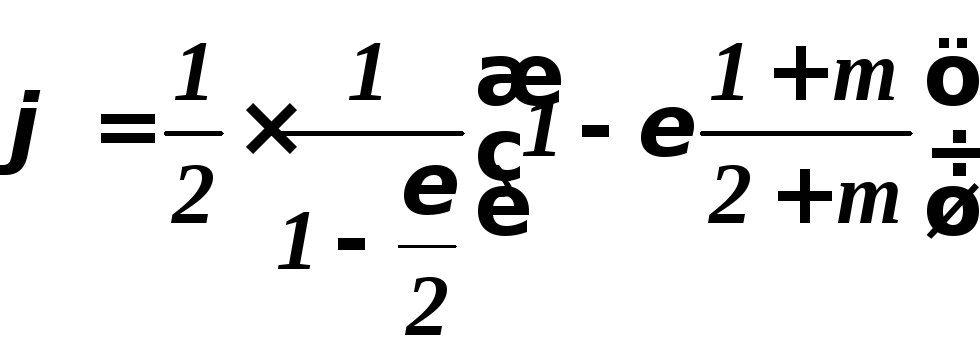

Момент прокатки можно определить также и с помощью коэффициента плеча момента

Д ля

простого процесса прокатки (рис. 65)

ля

простого процесса прокатки (рис. 65)

Рис. 65 – Направление усилий при простом процессе прокатки

![]() (15.77)

(15.77)

где P – равнодействующая давления металла на валки

а – плечо момента

![]() где

где

![]() – коэффициент плеча момента

– коэффициент плеча момента

Если допустить,

что удельное давление распределяется

равномерно по

дуге захвата, то

![]()

Для определения

![]() используют такие формулы.

используют такие формулы.

Формула Королева А.В.

![]() (15.78)

(15.78)

![]()

При m < 0,5

(15.79)

(15.79)

Формула Сафьяна М.М. и Мелешко В.Н.

![]() (15.80)

(15.80)

(при

![]() =

0,5 – 0,7)

=

0,5 – 0,7)

Формула Полторапавло Ю.В. (для условий прокатки толстых листов и плит)

![]() (15.81)

(15.81)

Формула Бояршинова М.И. (для условий ШСГП)

![]() (15.82)/

(15.82)/

Формула Потапкина В.Ф.

![]() (15.83)

(15.83)

(при

![]() < 1)

< 1)

![]() (15.84)

(15.84)

(при 1<

![]() <2,5)

<2,5)

Формула Луговского В.М. (для условий прокатки толстой полосы)

![]() (15.85)

(15.85)

Иногда значение φ дается в виде диапазона изменения для разных условий прокатки.

Для условий горячей прокатки полос:

Сталь φ

низкоуглеродистая 0,34–0,47

высокоуглеродистая 0,34–0,49

быстрорежущая 0,28–0,56

При горячей прокатке на непрерывных станах φ = 0,48 – в первых клетях φ = 0,39 – в последних.

При холодной прокатке в зависимости от условий φ изменяется в диапазоне 0,2 – 0,4. Момент прокатки при холодной прокатке можно определить по формуле

![]()

где Рсп, φсп, ℓdсп – соответственно усилие прокатки, коэффициент плеча и длина дуги контакта с учетом сплющивания

![]() (15.86)

(15.86)

где Х1 В – приращение дуги контакта за линией центров валков.

Эта формула может быть использована для определения φ при прокатке без натяжения, когда

![]()

Для стальных валков

![]() (15.87)

(15.87)

Для чугунных

![]()

![]() (15.88)

(15.88)

Для карбидовольфрамовых

![]() (15.89)

(15.89)

При наличии натяжения момент прокатки можно определить по формуле Целикова А.И.

![]() (15.90)

(15.90)

где

![]() – среднее контактное давление без учета

натяжения;

– среднее контактное давление без учета

натяжения;

λ – коэффициент вытяжки;

δо,δ1 – напряжение заднего и переднего натяжения;

Q1 – площадь сечения на выходе из валков;

Д – диаметр валков:

Sh – опережение.

Если известно контактное напряжение с учетом натяжения рс, тогда величину контактного напряжения без учета натяжения определяют по формуле:

![]() (15.91)

(15.91)

Мощность прокатки можно определить по формуле

![]() (15.92)

(15.92)

где

![]() – угловая скорость валков.

– угловая скорость валков.

Полная мощность, которая затрачивается на осуществление процесса прокатки, состоит из нескольких элементов

NДВ = NПР +NТР +NХ+NДИН (15.93)

где NХ – мощность холостого хода;

NТР – мощность трения;

NДИН – динамическая мощность, возникающая в результате действия инерционных сил при изменении числа оборотов валков.

Составляющие этого уравнения определяют по величине соответствующих моментов, приведенных к валу двигателя

![]() (15.94)

(15.94)