5.10. Определение среднего контактного давления с учетом сплющивания

При определении среднего контактного давления при холодной прокатке следует учитывать упругое сплющивание валков.

При этом величину контактного напряжения можно определить по формуле А.А. Королева, которая учитывает также и натяжение полосы:

![]() (15.60)

(15.60)

![]() ,

(15.61)

,

(15.61)

где

![]() и

и

![]() – предел текучести до и после прокатки;

– предел текучести до и после прокатки;

![]() –

удельное

переднее и заднее натяжение;

–

удельное

переднее и заднее натяжение;

![]() –

параметр,

учитывающий упругое сплющивание;

–

параметр,

учитывающий упругое сплющивание;

![]() –

длина

сплющенной дуги контакта.

–

длина

сплющенной дуги контакта.

![]() ,

,

где

![]() ;

;

![]() ;

;

![]() ;

;

![]() – упругая

константа материала

валков;

– упругая

константа материала

валков;

VВ и ЕВ – коэффициент Пуассона и модуль упругости первого рода материала валков;

![]() – относительное

обжатие.

– относительное

обжатие.

Усилие прокатки определяется с учетом сплющивания по формуле:

![]() ;

;

При

этом величина

![]() находитсяиз

отношения:

находитсяиз

отношения:

![]() (15.62)

(15.62)

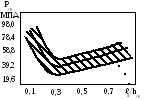

С достаточно высокой точностью контактные напряжения и длину контактной зоны с учетом сплющивания можно определить с помощью номограммы Стоуна (рис. 58).

Рис. 58 – Номограмма М. Стоуна

На

левой вертикальной оси номограммы

приведены

значения первой

номографической величины,

![]() ,где

,где

![]() .

.

На правой вертикальной оси приведены значения второй номографической величины:

![]() ,

,

где

![]() ;

;

![]() ;

;

![]() –

коэффициент

Пуассона и модуль упругости первого

рода материала;

–

коэффициент

Пуассона и модуль упругости первого

рода материала;

![]() (15.63)

(15.63)

После

расчета

1-й и 2-й номографических

величин соединяют прямой соответствующие

точки. Пересечение

прямой

с кривой номограммы дает величину

![]() .

.

Если

пересечение происходит в двух точках,

то выбирают меньшее значение параметра.

После этого определяют величину

![]() :

:

![]() ,

,

![]() (15.64)

(15.64)

15.11. Влияние разных факторов на величину контактного давления

Изменение контактного давления при прокатке является результатом изменения механических свойств металла и, главным образом, продольных подпирающих напряжений σ3. При этом увеличение σ3 приводит к росту контактного давления. Следовательно, все факторы, увеличивающие сопротивление деформации и величину подпирающих напряжений, вызывают повышение контактного напряжения.

Коэффициент трения. Увеличение коэффициента внешнего трения приводит к увеличению сил трения как в зоне опережения, так и в зоне отставания. В связи с тем, что силы трения в этих зонах направлены против течения металла относительно валков, их увеличение вызывает повышение продольного напряжения σ3. Особенно большое влияние оказывает внешнее трение при прокатке тонких полос. По данным И.М. Павлова и Я.С. Талая, увеличение коэффициента трения с 0,05 до 0,15 приводит к повышению контактного давления на 30 – 40 %. При прокатке толстых полос увеличение коэффициента трения также повышает значение σ3 и контактного давления, но в значительно меньшей мере, чем при деформации тонких полос.

Толщина полосы. С уменьшением толщины полосы в большей мере сказывается действие сил трения в очаге деформации, а поэтому с уменьшением толщины полосы контактные напряжения растут. Для толстых полос эта зависимость имеет противоположный характер с увеличением толщины контактное давление растет (рис. 59).

Рис. 59 – Зависимость контактного давления от толщины полосы

Это связано с тем, что при прокатке толстых полос сила трения не оказывает значительного влияния на контактное давление, а основную роль играют внешние зоны, подпирающее действие которых усиливается с увеличением толщины полосы.

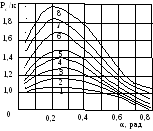

Фактор формы.

Смысл

представления зависимости рс

от фактора

формы

![]() заключается

в том, что фактор формы учитывает и

протяжность очага деформации и толщину

полосы. Вид зависимости приведен на

рис. 60.

заключается

в том, что фактор формы учитывает и

протяжность очага деформации и толщину

полосы. Вид зависимости приведен на

рис. 60.

Рис. 60 – Зависимость контактного давления от фактора формы

При

малых значениях

![]() изменение

давления связано с влиянием внешних

зон, при больших

изменение

давления связано с влиянием внешних

зон, при больших

![]() – с действием сил трения. Минимум

давления чаще всего находится в

интервале:

– с действием сил трения. Минимум

давления чаще всего находится в

интервале: ![]()

Угол захвата. Влияние угла захвата на контактное давление достаточно сложное, потому что величина продольных сжимающих напряжений σ3 в общем случае определяется соотношением горизонтальных составляющих сил трения и давления. В зоне опережения горизонтальные составляющие вышеназванных сил действуют в одном направлении и предопределяют наличие сжимающих напряжений. В зоне отставания горизонтальные составляющие сил создают напряжение сжатия, а горизонтальные составляющие нормального давления, направленные против хода прокатки, уменьшают эти напряжения. В первый период увеличения угла захвата до некоторого значения контактное давление растет в результате увеличения сил трения по дуге захвата, а следовательно, и продольных подпирающих напряжений σ3. При небольших углах захвата горизонтальные составляющие нормального давления малые и не оказывают заметного влияния на напряженное состояние. С увеличением угла захвата горизонтальная составляющая равнодействующей нормальных сил увеличивается интенсивнее, чем горизонтальная составляющая сил трения. Такое действие сил в очаге деформации приводит к появлению максимума на кривой удельного усилия, а при последующем увеличении угла захвата – к снижению удельного усилия (рис. 61).

Рис. 61 – Изменение коэффициента напряженного состояния в зависимости от угла захвата 1 – R/h = 1; 2 – R/h = 5; 3 – R/h = 10; 4 – R/h = 15; 5 – R/h = 20;

6 – R/h = 30; 7 – R/h = 40; 8 – R/h = 50 (при fу = 0,4)

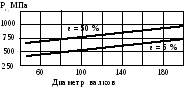

Диаметр валков. С увеличением диаметра валков увеличивается протяжность дуги захвата и растут силы трения, которые препятствуют продольному течению металла относительно поверхности валков, что приводит к увеличению напряжения и среднего контактного напряжения. Экспериментально установлено, что с увеличением диаметра валков удельное усилие увеличивается почти прямолинейно (рис. 62).

Рис. 62 – Зависимость среднего удельного усилия от диаметра валков при

холодной прокатке

Следовательно, при прокатке на валках с меньшим диаметром нагрузка на элементы прокатного стана снижается.

Температура металла. Влияние температуры на удельное усилие сказывается через сопротивление деформации и коэффициент трения.

Скорость прокатки. Скорость прокатки также влияет на удельное усилие через сопротивление деформации и коэффициент трения. С увеличением скорости прокатки растут скорость и сопротивление деформации и следовательно, удельное усилие.

Влияние скорости на удельное усилие при горячем прокатывании в большей мере оказывается в интервале от 0 до 3 м/с.

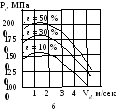

Кривые, отображающие зависимость удельного усилия от скорости при холодной прокатке, имеют максимум в интервале 1–1,5 м/с (рис. 63).

а – при горячей прокатке; б – при холодной прокатке

Рис. 63 – Влияние скорости прокатки на удельное давление