- •Практическая работа № 1 изучение влияния химического состава на механические свойства и коэрцитивную силу углеродистых сталей

- •Ознакомление со структурой, составом, свойствами, способами изготовления новых металлических материалов

- •Подготовка вкладышей к заливке баббитом.

- •Предварительная подготовка вкладышей к заливке.

- •Лужение вкладышей подшипников.

- •Подготовка баббита к заливке.

- •X - толщина заливаемого слоя баббита ( толщина слоя баббита на вкладыши и припуск на обработку), см;

- •Контроль качества заливки.

- •Ознакомление со структурой, составом, свойствами, способами изготовления новых неметаллических материалов

- •Сведения о пластмассах, применяемых в машиностроении

- •Классификация пресс-форм.

- •Пресс - формы для переработки термопластов.

ДОНБАСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

КАФЕДРА

ОБРОБКИ МЕТАЛІВ ТИСКОМ ТА МЕТАЛОЗНАВСТВА

О.О. КОВАЛЕНКО

НОВІ МАТЕРІАЛИ В МЕТАЛУРГІЇ

ПРАКТИЧНІ РОБОТИ

Для студентів напряму 6.050401 «Металургія»

спеціальності

«Обробка металів тиском»

«Металургія чорних металів»

АЛЧЕВСЬК

2009

ЗМІСТ

1. «Вивчення впливі хімічного составу

на механічні властивості та коерцитивну

силу вуглецевих сталей» стр.

2. «Вивчення составу, властивостей,

застосування металевих матеріалів» стр.

3. «Вивчення составу, властивостей,

застосування та виготовлення

неметалевих матеріалів» стр.

Практическая работа № 1 изучение влияния химического состава на механические свойства и коэрцитивную силу углеродистых сталей

Цель:

1. Исследовать и объяснить зависимость характеристик механических свойств и коэрцитивной силы от химического состава и структуры углеродистых сталей.

2. Определить взаимосвязь механических свойств и коэрцитивной силы; установить возможность определения механических свойств неразрушающим методом на основе их взаимосвязи с коэрцитивной силой.

3. Изучить и освоить методику измерений коэрцитивной силы с помощью феррозондового коэрцитиметра КИФМ-1.

ОБЩИЕ СВЕДЕНИЯ О ФЕРРОМАГНИТНЫХ СВОЙСТВАХ

При исследовании структурных превращений в сталях, а также при контроле их механических свойств широко применяются методы, основанные на измерении ряда магнитных характеристик, зависящих от структуры и потому называемых структурно чувствительными. Одной из наиболее структурно чувствительных характеристик ферромагнитных сталей является коэрцитивная сила, измерение которой предстоит выполнять при проведении работы. Приступая к ней, необходимо вспомнить некоторые понятия теории магнетизма.

Ферромагнитные материалы состоят из доменов – областей кристалла размером 10-4 – 10-6 м, спонтанно намагниченных до насыщения вдоль осей легкого намагничивания кристалла и разделенных переходными слоями (стенками) шириной 10-7 – 10-8 м.

Если образец из ферромагнитного материала не подвергался действию магнитного поля, то магнитные моменты отдельных доменов в нем расположены хаотично, и он находится в полностью размагниченном состоянии. Процесс намагничивания заключается в ориентировании намагниченности доменов вдоль приложенного внешнего поля.

Магнитное состояние образца, помещенного в магнитное поле, чаще всего выражают через магнитную индукцию В – плотность магнитного потока, которая определяется как сумма внешнего Н и внутреннего М полей:

![]() (1)

(1)

где μ0 – магнитная постоянная, равная 4π10-7 г/м (иногда называется магнитной проницаемостью вакуума).

Для сравнения магнитных полей в различных веществах используется относительная магнитная проницаемость среды:

![]() ,

(2)

,

(2)

которая характеризует интенсивность намагничивания ферромагнетика в зависимости от величины приложенного поля. Она показывает, во сколько раз число силовых линий магнитного поля в среде больше или меньше числа силовых линий в вакууме (у ферромагнетиков μ >>1). Единицей магнитной индукции является 1 Тл (тесла), а единицей напряженности поля 1 А/м.

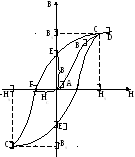

Изменение магнитной индукции образца, помещенного во внешнее магнитное поле, например, в соленоид, характеризуется кривой намагничивания (рис. 1).

Рисунок 1 – Петля гистерезиса ферромагнетика

При намагничивании изменяется доменная структура поликристалла ферромагнетика (рис. 2). На участке ОА намагничивание достигается посредством такого обратимого перемещения стенок доменов, что те из них, у которых направление намагничивания совпадает с направлением приложенного поля, растут за счет доменов с противоположным намагничиванием. На этом этапе движение стенок доменов обратимо: если поле исчезает, они возвращаются в исходное

Рисунок 2 – Изменение доменной структуры при намагничивании ферромагнетика

положение. Затем процесс становится необратимым и сопровождается интенсивным ростом индукции (участок АВ).

Процесс смещения доменных стенок продолжается до тех пор, пока не исчезнут домены, ориентированные невыгодно по отношению к полю. Разнодоменная структура при этом исчезает, и каждый кристалл становится однодоменным.

При увеличении напряженности поля до величины НS (участок ВС), характерной для каждого материала, векторы намагничиваемости кристаллов поворачиваются из положения легкого намагничивания до полного совпадения с направлением внешнего поля.

Индукция BS, соответствующая напряженности НS называется индукцией насыщения. При дальнейшем увеличении поля сверх НS, (участок CД) индукция увеличивается только за счет слагаемого Н и кривая намагничивания за точкой С переходит в прямую.

Процессы намагничивания характерны своей необратимостью. При уменьшении напряженности от НS до нуля изменение индукции следует не по первоначальной кривой, а по линии СЕ (рис. 1). При Н = 0 остаточная индукция сохранит определенное значение Вr называемое остаточной индукцией.

При изменении направления тока в соленоиде и его увеличении образец размагничивается (участок ЕF).

Величина отрицательной напряженности магнитного поля, необходимая для доведения до нуля индукции в материале, предварительно намагниченном до насыщения, называется коэрцитивной силой.

При дальнейшем увеличении напряженности поля до величины минус НS образец намагничивается в обратном направлении до индукции, равной минус BS.

Полный цикл изменений магнитной индукции образца при увеличении поля до насыщения сначала в одном направлении, а затем в другом и снова в первом характеризуется петлей гистерезиса, площадь которой пропорциональна работе, затрачиваемой на перемагничивание в течение одного цикла.

ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ УГЛЕРОДИСТЫХ СТАЛЕЙ НА МЕХАНИЧЕСКИЕ СВОЙСТВА И КОЭРЦИТИВНУЮ СИЛУ

Изменения, происходящие в материале при намагничивании, в очень сильной степени зависят от химического состава и структуры и могут быть использованы для получения информации о его кристаллическом строении и механических свойствах. Во многих случаях наблюдается четкая закономерность в изменении процессов, как перемагничивания, так и упрочнения металлов под влиянием одних и тех же факторов.

В основе процессов пластической деформации и упрочнения металлов лежит дислокационный механизм. Задержки в движении дислокаций, которые могут вызываться различными причинами, приводят к уменьшению пластичности и повышению прочности металлов. Задержки движения дислокаций и смещения междоменных границ могут быть обусловлены одними и теми же факторами. Рассмотрим некоторые из них.

1. Известно, что холодная пластическая деформация приводит к повышению прочностных и понижению пластических свойств, тем более значительному, чем выше была степень деформации, что объясняется на основе дислокационной теории.

Сдвиги в кристаллах и возникающие при деформации поля упругих напряжений, границы субзерен, образующихся при больших степенях деформации, затрудняют смещение междоменных границ, увеличивая коэрцитивную силу.

Отжиг, вызывающий рекристаллизацию, действует как на механические свойства, так и на коэрцитивную силу в направлении, противоположном наклепу.

2. Сопротивление деформированию возрастает с уменьшением размера зерна. Величина предела текучести σT связана с размером зерна d уравнением Холла-Петча:

![]() (3)

(3)

где σ0 – напряжение, необходимое для перемещения дислокации внутри зерна;

Ку – постоянная (коэффициент разблокировки),

![]() –напряжение,

которое требуется для приведения в

действие дислокационных источников в

соседних зернах.

–напряжение,

которое требуется для приведения в

действие дислокационных источников в

соседних зернах.

Чем меньше зерно, тем больше и коэрцитивная сила. Это объясняется тем, что примеси и искажения решетки на стыках зерен задерживают движение междоменной границы, повышая коэрцитивную силу. Чем меньше зерно, т.е., чем больше общая поверхность межзеренных границ, тем выше коэрцитивная сила.

3. Закалка стали на мартенсит – пересыщенный твердый раствор внедрения углерода в альфа-железе с высокой плотностью дислокаций, вызывая увеличение твердости стали, одновременно повышает и коэрцитивную силу.

4. Увеличение количества перлита при увеличении в стали содержания углерода и повышение дисперсности ферритоцементитных смесей приводят к увеличению твердости и понижению пластичности отожженной стали.

Указанные изменения структуры вызывают также увеличение коэрцитивной силы сталей. Границы раздела в перлите между ферритом и пластинками слабомагнитного цементита затрудняют процессы намагничивания и размагничивания, препятствуя смещению междоменных стенок. Чем выше содержание углерода в стали, т.е. больше в ней перлита, и чем он дисперснее, тем больше коэрцитивная сила и площадь петли гистерезиса.

5. Элементы, растворяющиеся в феррите ( Mn, Si , Р и др.), вызывая искажения его решетки, повышая прочностные и понижая пластические свойства стали, увеличивают в то же время ее коэрцитивную силу.

В данной работе исследуются образцы качественной конструкционной стали марок 10 – 65, а так же электротехнической стали с содержанием углерода 0,01%. Главным фактором, определяющим изменение механических свойств и коэрцитивной силы в ряду этих сталей, является количество перлитной составляющей, зависящее от содержания углерода, которое изменяется в широких пределах – от 0,07% (минимальное для стали 10) до 0,70% (максимальное для стали 65). Содержание марганца и особенно кремния изменяется в более узком диапазоне.

Рассмотренные закономерности свидетельствуют о возможности оценки механических свойств на основе их связи с коэрцитивной силой, поскольку как эти свойства, так и коэрцитивная сила во многом определяются одними и теми же структурными факторами.

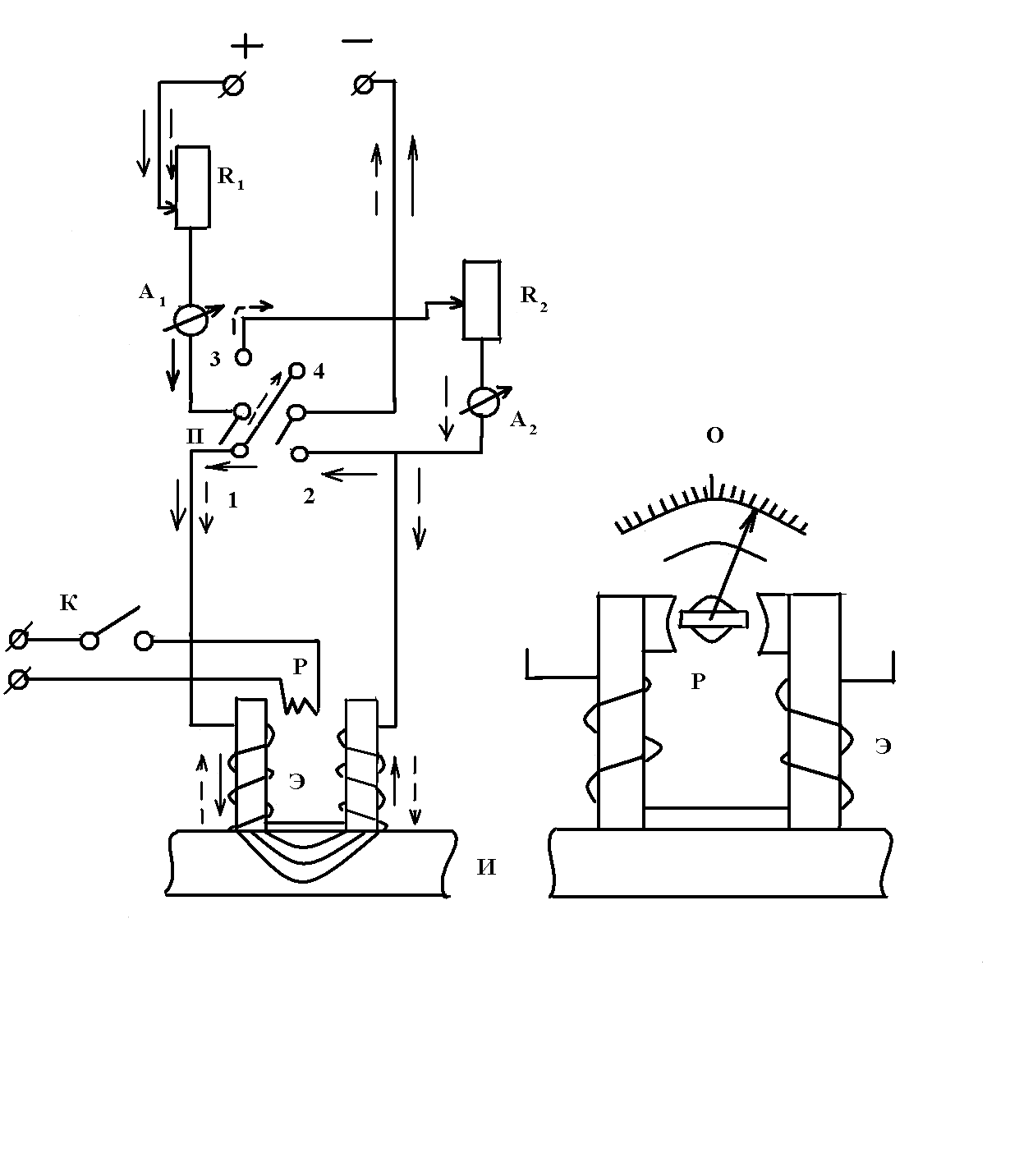

ПРИНЦИПИАЛЬНАЯ СХЕМА ИЗМЕРЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ И УСТРОЙСТВО КОЭРЦИТИМЕТРА

Принципиальная схема измерения коэрцитивной силы, представлена на рисунке 3.

Пропуская намагниченный ток (сплошные стрелки) через обмотки электромагнита Э, сначала намагничивают выбранный участок изделия, а затем, изменяя переключателем П направление тока на

Рисунок 3 – Принципиальная схема измерения коэрцитивной силы П – переключатель; К – ключ; Э – электромагнит; Р – рамка датчика; И – изделие; 1 и 2 – клеммы намагничивания; 3 и 4 – клеммы размагничивания

противоположное (пунктирные стрелки), производят размагничивание этого участка, постепенно увеличивая силу тока.

Значение тока размагничивания IR соответствующего коэрцитивной силе НС, измеряется в момент, когда магнитный поток в цепи, составленной из ярма электромагнита и контролируемого участка, становится равным нулю. Фиксируется это индикатором, установленным в средней части ярма. На рисунке 3 изображен индикатор в виде

рамки Р с током, соединенной со стрелкой, отклонение которой от нуля пропорционально величине магнитного потока в зазоре.

Величина намагничивающего тока регулируется резистором R1, и измеряется прибором A1, а размагничивающий ток регулируется резистором R2 и измеряется прибором А2.

Коэрцитиметр, который используется при выполнении работы, состоит из измерительного блока и выносного датчика, соединяемых при помощи кабеля.

Датчик представляет собой П-образное ярмо из электрической стали, на сердечниках которого размещены намагничивающие катушки, питающиеся выпрямленным током. В этом приборе в качестве индикатора магнитного поля используется феррозонд, который вмонтирован в средней части ярма и представляет собой замкнутый сердечник в форме прямоугольной рамки, набранной из трансформаторной стали. На двух плечах рамки сердечника размещены обмотки возбуждения феррозонда, поверх которых намотана измерительная обмотка. Обмотки возбуждения питаются током промышленной частоты.

Соединение обмоток выполнено таким образом, что при разомкнутой цепи протекающий в них ток создает в плечах рамки феррозонда поля H1 и Н2, равные по величине, но противоположно направленные. Суммарная индукция в сердечнике в этом случае будет равна нулю и ЭДС на выходе измерительной обмотки отсутствует. При наличии внешнего поля, создаваемого намагниченным образцом, суммарная индукция становится отличной от нуля, на выходе вторичной обмотки возникает ЭДС и стрелка микроамперметра, который включен в измерительную цепь, отклонится от нуля. При полном размагничивании образца током обратного направления стрелка устанавливается в нулевое положение.

Микроамперметр измерительной обмотки расположен на панели прибора. Там же установлен микроамперметр для измерения тока размагничивания и кнопки управления.

ПОРЯДОК ИЗМЕРЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ

После ознакомления с устройством феррозондового коэрцитиметра необходимо удостовериться в целостности всех соединительных проводов, подключить датчик прибора к измерительному блоку. После этого следует проверить установку механического нуля микроамперметров; переключатель диапазонов измерения установить в положение "50", а ручки потенциометров "грубо" и "плавно" повернуть до упора против часовой стрелки. Включить прибор в сеть.

Измерения выполняются в следующей последовательности:

1. Включается кнопка "сеть" на панели прибора;

2. Устанавливается образец на полюсные наконечники датчика так, чтобы продольная ось образца совпадала с осевой линией, проходящей через наконечники;

3. Нажимается кнопка "измерение"; после прохождения импульса тока стрелка микроамперметра отклонится влево до упора;

4. Вращением по часовой стрелке ручек резисторов "грубо", а затем "плавно" увеличивается ток размагничивания до тех пор, пока стрелка микроамперметра не станет на нулевую отметку;

5. При этом положении стрелки фиксируется показание микроамперметра, характеризующее величину тока размагничивания;

6. Ручки "грубо" и "плавно" возвращаются в исходное положение;

7. Измерения каждого образца выполняется 2-3 раза и определяется среднее значение тока размагничивания Jp , которое вносится в таблицу 1.

Таблица 1 – Влияние количества углерода на твердость и коэрцитивную силу углеродистых сталей

|

Марка стали |

Диаметр отпечатка, D мм |

Твердость по Бринеллю, НВ |

Ток размагничивания, Iр (мА) |

Коэрцитивная сила, Нс (А/м2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8. После измерения всех образцов, вычисляется коэрцитивная сила по формуле (А/см):

![]() 4)

4)

где Jо и b - постоянные прибора.

Если НС находится в интервале от 1,5 до 10 А/см, то для прибора № 305:

JO = 8,5 mA = 8,5 ∙ 10-3 A; b = 4,03 ∙ 10-3 см.

Для прибора № 183:

JO = 3,5 mA = 3,5 ∙ 10-3 A; b = 4,0 ∙ 10-3 см.

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ УГЛЕРОДИСТЫХ СТАЛЕЙ

При проведении настоящей работы используются образцы, которые вырезаны в прокатном цехе из листов различных марок сталей. На всех образцах имеются отпечатки, полученные при проведении сдаточных испытаний твердости на приборе Бринелля. Отпечатки произведены шариком, диаметр которого 10 мм, при нагрузке 29420 Н (3000 кгс).

Необходимо измерить диаметры этих отпечатков и с помощью данных таблицы, приведенной в ГОСТ 9012, определить твердость исследуемых сталей. Полученные значения твердости следует вписать в таблицу 1.

После проведения обработки данных и заполнения таблицы 1 необходимо построить график зависимости коэрцитивной силы Нс от содержания углерода, а также график взаимосвязи коэрцитивной силы и твердости НВ. В выводе по работе, провести анализ и объяснить зависимости с учетом влияния химического состава и структуры углеродистых сталей на изучаемые характеристики.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Какова структура углеродистых сталей? Как она изменяется при повышении содержания углерода?

2. Назовите основные характеристики механических свойств металлов. Как они определяются и рассчитываются?

3. Как и за счет чего влияет содержание углерода на механические свойства сталей?

4. Как маркируются качественные конструкционные стали с различным содержанием углерода по ГОСТ 1050?

5. Как изменяется индукция ферромагнетика при повышении напряженности магнитного поля? Как изображается первоначальная кривая намагничивания?

6. Как изменяется индукция образца, намагниченного до насыщения при его размагничивании? Как изображается петля гистерезиса, что характеризует ее площадь?

7. В чем состоит физическая сущность процесса намагничивания и размагничивания?

8. Что такое индукция насыщения, остаточная индукция и коэрцитивная сила; какие точки отвечают этим характеристикам на петле гистерезиса?

9. Что называется относительной магнитной проницаемостью; что она характеризует и как рассчитывается?

10. Как устроен коэрцитиметр?

11. В чем состоят сущность и методика измерения коэрцитивной силы?

12. Как влияет на величину коэрцитивной силы содержание углерода в стали? Как объясняется это влияние?

13. Как влияет на механические свойства и коэрцитивную силу холодная пластическая деформация? Как объясняется это влияние?

14. Как влияет рекристаллизационный отжиг на механические свойства стали и величину коэрцитивной силы?

15. Какое влияние на механические свойства стали оказывает величина зерна? Как объясняется это влияние?

16. Какова зависимость коэрцитивной силы стали от величины зерна? Объясните это влияние.

17. Как и почему влияет на коэрцитивную силу закалка стали?

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Коваленко О. А. Новые материалы. Алчевск ДГМИ, 2003.

2. Гуляев А.П. Металловедение: М., Металлургия, 1986г.

3. Золотаревский B.C. Механические свойства металлов. - М.: Металлургия, 1983.

4. Лившиц Б.Г., Крапошин B.C., Линецкий Я.Л. Физические свойства металлов и сплавов. - М.: Металлургия, I960.

5. Арзамасов Б.Н., Материаловедение, М., Машиностроение, 1986г.

6. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия, I983.

7. Лахтин Ю.М., Леонтьева В.П., Материаловедение, М., Машиностроение, 1990г.

8. ГОСТ 9012-59. Металлы и сплавы. Метод измерения твердости по Бринеллю. Введ. 01.01.60. - М.; Изд-во стандартов, I960. - 40 с.

ПРАКТИЧЕСКАЯ РАБОТА № 2