- •Инженерный факультет Кафедра технического сервиса и ремонта машин

- •Раздел 2. Техническое обслуживание и диагностирование

- •Раздел 2. Техническое обслуживание и диагностирование двигателей

- •Оборудование, приборы и инструмент

- •2.Задание

- •3.Техника безопасности при выполнении работы

- •4. Методические указания к выполнению работы

- •4.1. Параметры технического состояния кривошипно-шатунного механизма

- •Техническое обслуживание кшм

- •Определение технического состояния кшм по давлению масла в главной магистрали смазочной системы двигателя

- •4.4 Оценка состояния сопряжений кшм по шумам и стукам

- •4.5 Измерение суммарного зазора в подшипниках шатуна

- •5. Отчет по работе

- •Протокол диагностирования кривошипно-шатунного механизма

- •6. Контрольные вопросы

- •Работа 6. Диагностирование цилиндро- поршневой группы двигателя

- •2. Задание

- •3. Техника безопасности при выполнении работы

- •Методические указания к выполнению работы

- •4.1 Параметры технического состояния цилиндропоршневой группы

- •4.2. Определение количества газов, прорывающихся в картер двигателя

- •4.3.Определение состояния отдельных цилиндров

- •4.3.1. Определение состояния отдельных цилиндров по величине

- •4.3.2 Определение состояния отдельных цилиндров по величине утечки воздуха

- •4.3.3. Определение состояния отдельных цилиндров по величине разрежения в надпоршневом пространстве

- •5. Отчет по работе

- •Протокол диагностирования цилиндро-поршневой группы

- •6. Контрольные вопросы

- •3.Указания по технике безопасности

- •4. Методические указания к выполнению работы

- •4.1. Сущность методов определения мощности двигатели

- •4.1.2. Метод н.С. Ждановского

- •4.2. Прибор, применяемый для измерений в динамическом методе имд-цм

- •4.2.1. Назначение прибора

- •4.2.2. Техническая характеристика имд-цм

- •4.2.3. Управление и принцип работы прибора имд-цм

- •Технология проведения испытания двигателя по методу н.С. Ждановского

- •5. Отчет по работе

- •Работа 8. Техническое обслуживание и

- •1. Оборудование, приборы и инструмент

- •Задание

- •3. Техника безопасности при выполнении работы

- •4. Методические указания к выполнению работы

- •4.1. Параметры технического состояния механизмов пускового двигателя

- •4.3.Диагностирование кривошипно-шатунного механизма

- •Обслуживание системы питания

- •Обслуживание системы зажигания

- •Проверка работы пускового двигателя

- •Обслуживание муфты сцепления пускового двигателя

- •5. Отчет по работе

- •6. Контрольные вопросы

- •4.3.Проверка неплотностей клапанов газораспределения

- •4.4.Проверка фаз газораспределения

- •4.5. Проверка и регулирование зазоров в клапанном и

- •Декомпрессионном механизмах

- •Проверка износа кулачков распределительного вала и утопания клапанов в гнёздах головки цилиндров

- •5. Отчёт по работе

- •6. Контрольные вопросы

- •Работа 10. Техническое обслуживание и диагностирование системы смазки двигателя

- •1. Оборудование, приборы и инструмент

- •4. Методические указания к выполнению работы

- •4.1.Общая характеристика смазочной системы двигателей

- •Основные неисправности смазочной системы двигателей

- •4.2 Техническое обслуживание системы смазки двигателей

- •4.3.Измерение давления масла в смазочной системе двигателя

- •Порядок выполнения измерений:

- •Центрифуги

- •4.5.Проверка качества картерного масла

- •4.6.Определение массы осадка в роторе центробежного

- •Маслоочистителя. Его очистка

- •4.7. Проверка пригодности масла для дальнейшего использования

- •4.8. Промывка смазочной системы двигателя

- •5. Отчет по работе

- •Контрольные вопросы

- •Работа 11. Техническое обслуживание и диагностирование системы питания дизельного двигателя

- •1.Оборудовааие, приборы и инструмент

- •2.Задание

- •3.Указания по технике безопасности

- •4. Методические указания к выполнению работы.

- •4.1. Техническое обслуживание систем подачи воздуха и топлива

- •4.2 Проверка состояния системы очистки и подачи воздуха

- •4.3 Параметры технического состояния топливной аппаратуры

- •4.4 Проверка состояния топливоподачи низкого давления

- •4.5. Проверка и регулирования форсунок без снятия с двигателя

- •4.6. Проверка прецизионных пар топливного насоса

- •Проверка и регулирование начала нагнетания топлива на дизеле

- •5. Отчет по работе

- •6. Контрольные вопросы

- •!!! Во избежании выхода прибора из строя категорически Запрещается нарушать полярность подключения прибора!!!

- •5.Программирование режима работы тахометра и цифрового фильтра.

- •6.Порядок работы.

- •Раздел 2. Техническое обслуживание и диагностирование двигателей внутреннего сгорания /с.Б.Кучков, м.С.Дульский, в.А.Анисимов, е.Н.Перетягин/ - Пермь, пгсха, 2014.

4.3.Проверка неплотностей клапанов газораспределения

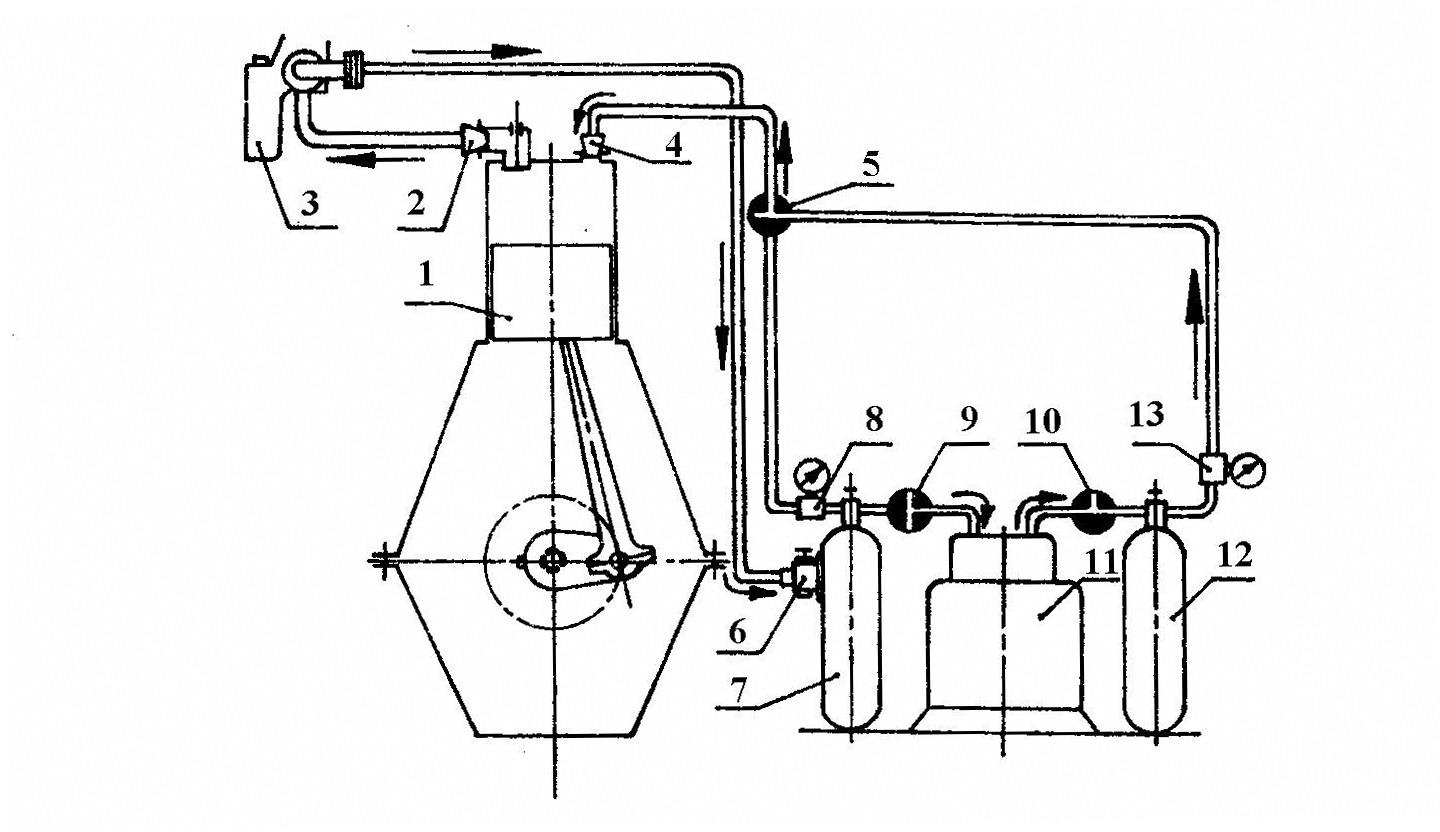

При снятых валиках коромысел к проверяемому цилиндру подключают компрессорно-вакуумную установку КИ-13907 и индикатор расхода газов КИ-4887-П (рис. 9.1.)

Поршень проверяемого цилиндра устанавливается в ВМТ и далее по ходу на 90°. В ресивере установки КИ-13907 создают давление 0,20...0,25 МПа. Конусный наконечник индикатора расхода газов присоединяют к впускной или выпускной трубе двигателя. Подавая сжатый воздух в проверяемый цилиндр индикатором определяют величину утечки воздуха через клапан (по аналогии с проверкой расхода картерных газов). Если неплотность хотя бы одного клапана превышает допустимое значение (табл. 9.2.), головку цилиндров отправляют на ремонт.

Если утечка воздуха не превышает Д|, устанавливают на место валики с коромыслами и проверяют фазы газораспределения.

Рис.

9.1. схема определения неплотностей

клапанов газораспределения

Рис.

9.1. схема определения неплотностей

клапанов газораспределения

1 – поршень; 2 – конусный наконечник впускного трубопровода; 3 – прибор КИ-4887- II; 4 – наконечник; 5 – распределительный кран; 6 – вентиль; 7 – ресивер разряжения; 8 – вакуумметр; 9 – 10 – 3ч ходовые краны; 11 – компрессор; 12 – ресивер давления; 13 – редуктор.

4.4.Проверка фаз газораспределения

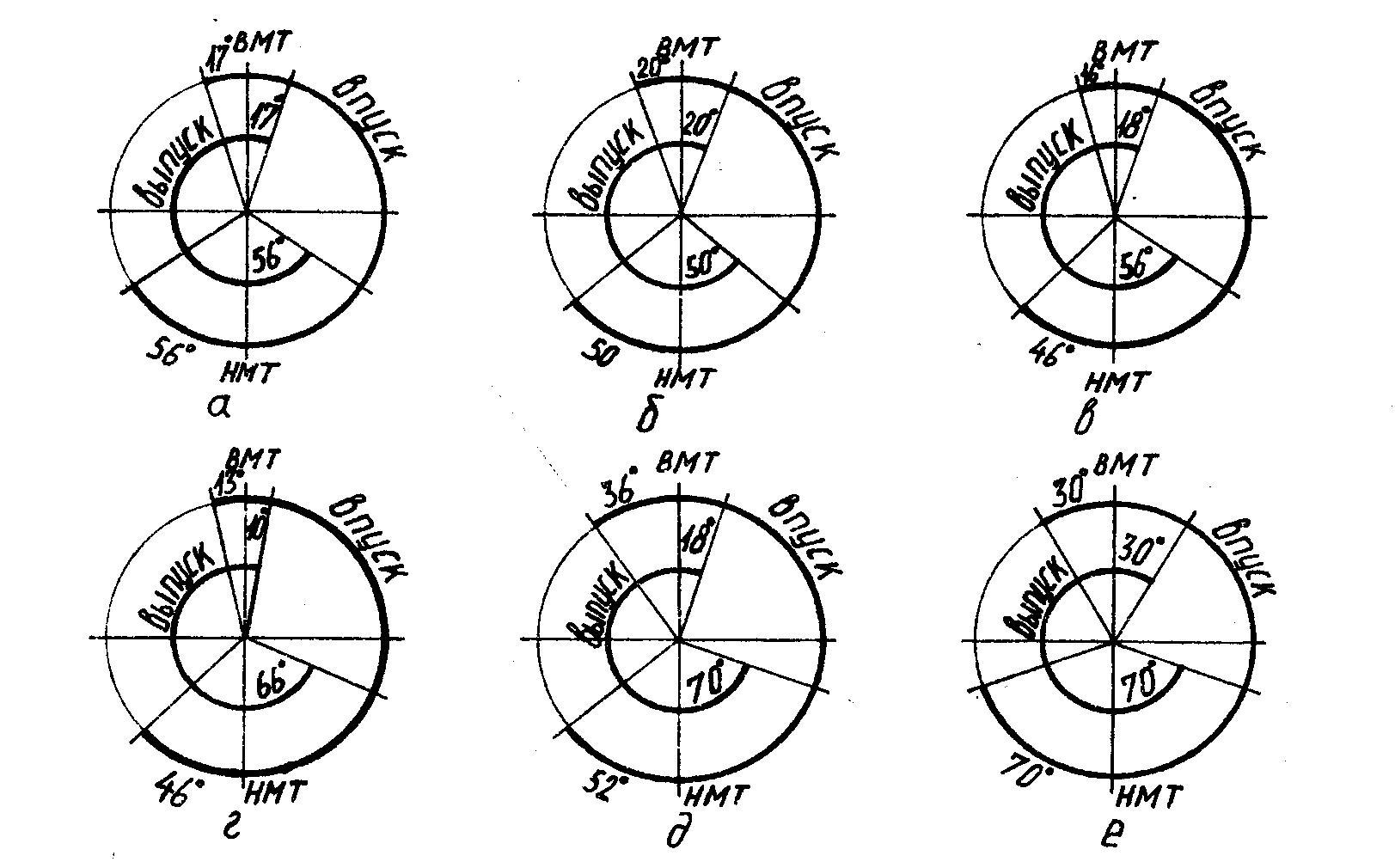

Правильность фаз газораспределения проверяют по углу начала открытия впускных клапанов первого и последнего цилиндров, используя угломер КИ-13926. Диаграммы фаз газораспределения некоторых двигателей приведены на рис. 9.2.

Проверяют и при необходимости регулируют зазор в клапане первого цилиндра. Покачивая коромысло этого клапана вокруг его оси, прокручивают коленчатый вал до полного выбора зазора между бойком коромысла и стержнем клапана.

Это

положение соответствует фактическому

углу начала открытия впускного

Рис. 9.2. Диаграммы фаз газораспределения

а) СМД-14; б) А-41; в) Д-240; г) КАМАЗ-5320 (модель 740); д) ГАЗ-330706 (ЗМЗ-53-1);

е) М-412

клапана.

Закрепляют угломер на поверхности соответствующего шкива (табл.9.3.), совмещая воздушный пузырёк с началом отсчёта шкалы. Затем устанавливают поршень первого цилиндра в ВМТ, немного прокрутив коленчатый вал в направлении вращения. Замечают величину перемещения пузырька угломера и, таким образом, определяют угол открытия впускного клапана первого цилиндра.

У перечисленных ниже дизелей поршень устанавливают в положение, соответствующее установочному углу опережения нагнетания топлива до ВМТ поршня первого цилиндра: Д-240Т, Д-240ТЛ, Д-240, Д-240Л, Д-241, Д-241 Л, Д-242, Д-242Л-260; Д-65Н, Д-65М-220. Для этого прокручивают коленчатый вал против направления вращения примерно на 1/8 оборота, вывёртывают установочную шпильку и устанавливают не нарезанной частью до упора в маховик. Затем медленно вращают коленчатый вал в направлении вращения до совпадения углубления в маховике с установочной шпилькой (пузырёк угломера на нуле шкалы). Прокручивают коленчатый вал и далее по ходу определяют ВМТ и по показанию угломера определяют угол начала открытия впускного клапана. Полученные результаты сравнивают с данными таблицы 9.3.

При нормальном состоянии распределительного вала большой разницы между углами начала открытия впускных клапанов у первого и последнего цилиндров не должно быть. Значительная разница между ними свидетельствует о скрученности распределительного вала и необходимости его замены.

У дизелей СМД-14НГ, СМД-14АН, СМД-18 проверяют и при необходимости регулируют осевое перемещение распределительного вала. Для этого вворачивают регулировочный винт до упора в подпятник вала, а затем выворачивают на 1/2 оборота и контрят, при этом зазор между торцами винта и подпятника будет равен 0,5 мм.

Таблица 9.3- Данные, необходимые при проверке неплотностей клапанов и фаз газораспределения.

|

Двигатель |

Способ установки поршня первого цилиндра в ВМТ |

Место определения угла на-чала от- крытия впускного клапана |

Расчётные (номинальные) значения измеряемых параметров |

Предельные значения измеряемых параметров |

| ||||

|

|

|

|

угла начала открытия впускного клапана, град, до ВМТ |

длины дуги на шкиве, мм |

угла начала открытия впускного клапана, град, до |

длины дуги на шкиве, мм |

| ||

|

1 |

2 |

3 4 |

5 |

6 |

7 |

| |||

|

ЯМЗ-240Б |

Риска между цифрами 19 и 20 на гасителе крутильных колебаний совпадает с указателем |

Гаситель крутильных колебаний |

20

|

- |

15,0 |

|

| ||

|

ЯМЗ-238НБ |

Цифра 20 на маховике совладает с указателем |

Маховик |

20 |

|

15,0 |

|

| ||

|

СМД-60, СМД-62 |

Стержень указателя ВМТ входит в углубление на маховике |

Маховик |

3 |

|

|

|

| ||

|

А-01М |

Установочная шпилька входит в углубление на маховике |

Вилка топливного насоса |

20 |

10,6

|

|

| |||

|

A-41 |

- «- « - |

Шкив коленчатого вала |

20 |

30,5 |

11,0 |

| |||

|

СМД-14НГ СМД-18Н |

- «- « - |

- «- « - |

17 |

25,8 |

10,5 |

16,0 | |||

|

Д-240Т, Д-240ТЛ, Д-240, Д-242, Д-242Л |

- «- « - |

Шкив водяного насоса |

17 |

28 |

4,2 |

7,0 | |||

|

Д-65Н, Д-65М |

- «- « - ..... | |

То же |

10 |

16,5 |

2,5 |

4,0 | |||

|

Д-144, Д-21А1 |

Метка ВМТ на шкиве коленчатого вала совпадает со стрелкой на крышке распределительных шестерен |

Шкив коленчатого вала |

16 |

34,0 |

7,0 |

15,9 | |||

|

КАМАЗ (двиг. 740) |

Фиксатор в зацеплении с маховиком. Риски на торце корпуса муфты и фланце ведомой полумуфты привода топливного насоса в верхнем положении. Это положение -начало подачи в Iм цилиндре. Повернуть коленчатый вал на угол 60° (положение I) В этом положении регулировать клапаны 1-5. Дальше регулировать клапаны 4-2, 6-3, 7-8, поворачивая коленчатыми вал на 180°. |

13 |

|

|

| ||||

|

ГАЗ-53А |

Указатель совпадает с меткой на шкиве коленчатого вала |

|

36 |

|

|

| |||

|

Москвич М-412 |

- « - «- |

- |

30 |

' - |

| ||||