- •Содержание:

- •Введение

- •Технологическая схема производства

- •Аппаратурная схема производства и спецификация оборудования

- •Характеристика исходного сырья, материалов, полупродуктов

- •Вр 1. Подготовка сырья. Вр 1.1. Отвешивание, измельчение, просеивание сырья:

- •Вр 1.2 Приготовление увлажнителя

- •Вр. 1.3 Приготовление опудривающей смеси

- •Тп. 1 Получение массы для таблетирования

- •Тп. 1.1 Смешение и увлажнение

- •Тп. 1.2 Влажное гранулирование

- •Тп. 1.3 Сушка гранулята

- •3. Резервуар.

- •Тп. 2 Таблетирование и обеспыливание тп. 2.1 Таблетирование

- •Тп. 2.2 Обеспыливание

- •Тп. 3 Контроль качества

- •Умо. 1 Упаковка, маркировка, оформление

- •Материальный баланс

- •Переработка и обезвреживание отходов

- •Охрана окружающей среды

- •Перечень производственных инструкций:

- •Технико-экономические нормативы

- •Информационные материалы

Вр 1.2 Приготовление увлажнителя

В качестве увлажнителя используем 5% крахмальный клейстер, который готовим следующим образом:

на увлажнение всей таблеточной массы необходимо 15% увлажнителя от ее общей массы, что в нашем случае составляет 13,2 кг 5% крахмального клейстера:

88 кг ____100%

Х кг ____15%

Х=13,2 кг

для приготовления 5 % крахмального клейстера необходимо 0,66 кг крахмала:

13,2 кг____100%

Х кг____5%

Х=0,66 кг

остальную массу крахмала (7,34 кг) используем в качестве разрыхлителя:

8-0,66=7,34 кг

Увлажнитель готовим следующим образом:

0,66 кг крахмала отвешиваем на весах электронных настольных ВН-30 в тару, заливаем 2,64 л холодной воды и взмучиваем. Полученную взвесь вливаем в 29,7 л кипящей воды, кипятим в течение 0,5-1 минуты до просветления раствора, процеживаем и доводим при необходимости до объема 33 л. Отвешиваем в таре на весах электронных 13,2 кг полученного 5% крахмального клейстера.

Вр. 1.3 Приготовление опудривающей смеси

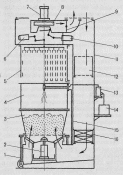

В качестве опудривающих веществ используем смесь 3 кг талька и 1 кг кислоты стеариновой, а также разрыхляющее вещество-7,34 кг крахмала. Для приготовления смеси используем смеситель центробежного действия с вращающимся конусом (рис.3). В данном смесителе достигается качественное смешивание материалов при относительно небольшом расходе энергии, обусловленном малой длительностью смешивания и высокой производительностью единицы объема аппарата. Центробежный смеситель состоит из корпуса (1), на котором установлена емкость (2). Двигатель (3) и привод вращают рабочий орган – открытый полый конус (4), обращенный большим основание кверху. В нижней части конуса имеются два диаметрально расположенных окна (5). Конус охватывается соосно установленной с ним рамной мешалкой (6), получающей вращение от привода (7), находящегося на крышке (8). Материал (тальк, кислота стеариновая, крахмал) подается через люк (9), перемещается по внутренней поверхности конуса снизу вверх под действием центробежных сил инерции, выбрасывается из конуса и образует взвешенный слой, внутри которого происходит интенсивное смешивание компонентов. В пространстве между конусом и емкость смесителя материал пересекает зону, через которую проходят лопасти рамной мешалки. Они дополнительно смешивают материал и направляют часть его через окна (5) вновь в конус. После перемешивания готовая смесь выгружается через лоток (10) с шибером (11) в тару.

Корпус.

Емкость.

Двигатель.

Полый конус.

Окна.

Рамная мешалка.

Привод.

Крышка.

Люк.

Лоток.

Шибер.

Рис. 3.

Тп. 1 Получение массы для таблетирования

Тп. 1.1 Смешение и увлажнение

Тп. 1.2 Влажное гранулирование

Тп. 1.3 Сушка гранулята

В производстве таблеток важную роль занимает гранулирование.

Гранулирование – процесс превращения порошкообразного материала в частицы определенной величины. Оно позволяет предотвратить расслоение таблетируемых масс, улучшить сыпучесть порошков и их смесей, обеспечить равномерную скорость поступления их в матрицу таблеточной машины и большую точность дозирования. Наиболее используемый способ подготовки материала к таблетированию является влажное гранулирование. Приведенные выше стадии возможно провести в одной установке. В данном случае мы используем аппарат СГ-30 (сушилка-гранулятор) (рис.4).

Корпус аппарата (11) сделан из трех цельносваренных секций. Продуктовый резервуар (3) имеет форму усеченного конуса, расширяющегося вверх и переходящего затем в обечайку распылителя (4), которая соединяется с обечайкой рукавных фильтров (5).

Резервуар с исходными компонентами (димедрол и сахар молочный) на тележке (1) закатывается в аппарат, поднимается пневмоцилиндром (2) и уплотняется с обечайкой распылителя. Поток воздуха всасывается вентилятором (8), приводимым в действие электродвигателем (7), очищается в воздушных фильтрах (12), нагревается до заданной температуры в калориферной установке (16) и проходит снизу вверх через воздухораспределительную беспровальную решетку, установленную в нижней части продуктового резервуара. При этом продукт приходит во взвешенное состояние - перемешивается. Затем в псевдоожиженный слой исходных компонентов из емкости (14) дозирующим насосом (13) подается через форсунку гранулирующая жидкость (крахмальный клейстер) и происходит гранулирование таблеточной смеси. Сжатый воздух, подаваемый к пневматической форсунке по специальной системе (15), применяется не только для распыления гранулирующей жидкости, но и для дистанционного управления форсункой. В ходе гранулирования осуществляется автоматическое встряхивание рукавных фильтров. Встряхивающее устройство (6) электропневматически сблокировано с устройством, перекрывающим заслонки (10). При встряхивании рукавных фильтров заслонка перекрывает доступ псевдоожижающего воздуха к вентилятору, прекращая таким образом псевдоожижение продукта и снимая воздушную нагрузку с рукавных фильтров. Встряхиванием фильтры очищают от продукта, находящегося в виде пыли, который затем гранулируется. В выходной части вентилятора размещен шибер (9) с ручным механизмом управления. Он предназначен для регулирования расхода псевдоожижающего воздуха. Через определенный промежуток времени отключается система распыления и начинается сушка гранулята. Аппарат работает в автоматическом режиме. Реле времени обеспечивает последовательность и необходимую продолжительность операций, а также цикличность и длительность процесса встряхивания рукавных фильтров и синхронной с ним работы заслонки. По окончании всего цикла гранулирования автоматически выключается вентилятор и прекращается подача пара в калориферную установку. Опускается продуктовый резервуар. Тележку вместе с резервуаром выкатывают, из сушилки.

Применение установок типа СГ дает ряд преимуществ: сокращение производственного цикла, в большинстве случаев он длится 25—45 мин (вместо 11 — 30 ч); уменьшение количества применяемого оборудования (с 5 до 2 видов) и соответственно сокращение производственных площадей почти на 50 %; снижение трудоемкости процесса, так как отпадает ряд ручных производственных операций. Следует также отметить, что в псевдоожиженном слое гранулят получается более однородный по фракционному составу, чем приготовленный методом продавливания. Основная масса гранул (60—80%) имеет размер от 0,25 до 1,5 мм. Такой гранулометрический состав способствует более равномерной работе таблеточных прессов.

1. Тележка.

Рис. 4. 2. Пневмоцилиндр.