- •3. Диэлектрические материалы

- •3.1. Определение, основные свойства

- •3.1. Графики зависимости диэлектрической проницаемости

- •3.2. Параметры диэлектриков

- •3.2.1. Электрические параметры

- •3.2.2. Тепловые параметры

- •3.2.3. Физические параметры

- •3.3. Обзор диэлектрических материалов.

- •3.4. Функции пассивных диэлектриков в рэа.

- •3.5. Классификация пассивных диэлектриков.

- •3.6. Газообразные диэлектрики.

- •3.7. Жидкие диэлектрики.

- •3.8. Твердеющие диэлектрики.

- •3.9.1. Лаки.

- •3.9.2. Эмали.

- •3.9.3. Компаунды.

- •3.10. Полимеры.

- •3.11.1. Природные полимеры.

- •3.11.2. Линейные полимеры.

- •3.11.3. Полимеры, получаемые поликонденсацией.

- •3.12. Композиционные пластмассы и слоистые пластики.

- •3.13. Полимерные клеи и адгезивы.

- •3.14. Стекла.

- •3.14.1 Способы аморфизации материалов.

- •3.14.2. Общая характеристика стекол.

- •3.14.3. Химический состав и свойства оксидных стекол.

- •3.14.4. Техническое назначение стекол.

- •3.14.5. Кварцевое стекло высокой чистоты.

- •1.10. Стеклокристаллические материалы – ситаллы.

- •3.16. Техническая керамика.

- •3.16.1. Общая характеристика.

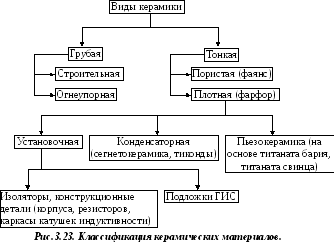

- •3.16.2. Виды керамики, применяемые в рэа.

- •3.17. Кварцевое стекло

- •4.2. Прецизионные сплавы

- •5. Магнитные материалы

- •5.1. Классификация веществ по магнитным свойствам

- •5.2. Основные свойства и параметры магнитных материалов

- •5.3. Виды магнитных материалов

- •5.4. Влияние состава, механической и термической обработки на магнитные свойства ферромагнетиков.

- •5.5. Магнитомягкие материалы.

- •5.5.1. Требования к магнитомягким материалам.

- •5.5.2. Классификация магнитомягких материалов.

- •5.5.3. Магнитомягкие материалы для постоянных и низкочастотных магнитных полей.

- •5.5.4. Высококачественные магнитомягкие материалы.

- •5.6. Магнитотвердые материалы.

- •5.6.1. Мтм для постоянных магнитов.

- •5.7. Магнитные материалы специального назначения.

- •5.7.1. Материалы с прямоугольной петлей гистерезиса (ппг)

- •5.7.2. Магнитострикционные материалы.

- •5.7.3. Магнитные пленки.

- •5.7.4. Свч ферриты.

3.16. Техническая керамика.

3.16.1. Общая характеристика.

Керамика – материал, полученный спеканием зернистых или порошкообразных неорганических веществ.

Движущая сила спекания – уменьшение внутренней энергии дисперсной системы при увеличении размеров частиц. Механизм спекания сложен; он включает течение твердого вещества из-за термически активируемых перемещений атомов. Поэтому необходим нагрев до высокой температуры, иначе частица не сможет перейти в новое, даже энергетически выгодное состояние из-за низкой скорости процессов. Температура, обеспечивающая достаточную спекаемость, зависит от природы вещества: лучше спекается металлы, для них часто TСП=(0,6 – 0,7)ТПЛ, хуже – порошки ковалентных веществ – Si, Ge, С, SiC. В последнем случае помимо нагрева необходимо воздействие высокого давления, то есть спечь их можно только методом горячего прессования.

Так как керамическая технология используется в основном для обработки тугоплавких веществ, при спекании применяются температуры 1400–1900°С. Особенности керамической технологии предопределяют одно из главных замечательных свойств этого материала – высокую нагревостойкость. Керамика и керамические покрытия, например из диоксида циркония ZrO2, обладает стойкостью вплоть до 2400°С, Такая нагревостойкость кажется чрезмерной для РЭА. Однако в связи со многими применениями РЭА в авиации и космонавтике она оказывается и недостаточной. Особо напряжениями является, например, условия работы остронаправленных антенн летательных аппаратов.

В нижних слоях атмосферы они подвергаются воздействию не только высоких температур, но и значительных их градиентов.

Другое достоинство керамических материалов – широкий, почти неограниченный выбор исходного сырья, ибо из любого тугоплавкого вещества при соответствующем давлении и температуре можно спеканием получить изделие. Изделия из керамики высоко технологичны, так как не требуют сложной механической обработки: они формируются в виде массы ещё до превращения в твердый монолит. Как правило, после спекания керамическая деталь, например подложка, подвергается лишь шлифовке и полировке. Состав исходного сырья и технология изготовления определяют вид керамики и сферу применения (рис.3.23).

Н аряду

с достоинствами керамические материалы

обладают и целым рядом недостатков:

аряду

с достоинствами керамические материалы

обладают и целым рядом недостатков:

1. Керамика – многофазный материал и помимо кристаллической и стеклообразной фазы может содержать и газообразную (поры). Поры удаётся исключить, спекая исходные компоненты при температуре, близкой к плавлению, т.е. за счёт удорожания материалов.

Влияние пор на свойства керамики зависит от их вида. Открытые, но не сквозные поры не повышают газонепроницаемости керамики, однако способны адсорбировать влагу, что приводит к увеличению потерь и ухудшению адгезии металлических пленок. Закрытые поры изолированы от окружающей среды, но заполнены газами, поэтому снижают электрическую прочность и диэлектрическую проницаемость. Каналообразующие поры лишают материал вакуумной плотности и ухудшают его диэлектрические свойства.

2. Сложность изготовления керамических деталей резко растет с увеличением их размеров и так же быстро падает их качество из-за механических напряжений, возникающих при термообработке. Проявляется размерный эффект прочности: чем больше размеры детали, тем меньше удельная (отнесенная к единице площади) прочность. По этой причине предельный размер керамических подложек ГИС 60х48мм2, что не всегда удовлетворяет современным требованиям.

3. Керамика – неоднородный по объемным свойствам материал. Например, изменения состава и пористости керамики по площади подложек могут приводить к разбросу значения диэлектрической проницаемости в пределах 5–10%, что существенно снижает добротность СВЧ микрополосковых линий передачи.