- •1. Технологическая часть

- •1.1.Анализ служебного назначения изделия и его технологичности.

- •1 Вариант Операция 180

- •2 Вариант Обработка проводиться на координатно-расточном станке 2421

- •2 Вариант Обработка проводиться на расточном станке 2421

- •Экономическое обоснование проекта механического цеха.

- •3.3Товар

- •Технологический процесс механической обработки

- •Определение потребного количества оборудования вспомогательных служб

- •Расчёт фонда времени рабочего

- •Численность основных рабочих по профессиям и разрядам

- •Сводная таблица заработной платы

- •Расчёт плановой суммы балансовой прибыли

- •Баланс доходов и расходов

- •Технико-экономические показатели цеха

- •4. Проектирование механического

- •Фонд времени работы рабочих

- •4.2. Технологические процессы и новая техника. Основные положения по организации производства на участке Способ получения заготовки

- •Характер выбранного оборудования

- •Трудоемкость типового представителя (деталь «Корпус датчика моментов»)

- •Коэффициент закрепления операций

- •4.4. Расчет количества оборудования цеха Расчет количества участков

- •Ведомость оборудования механического цеха

- •4.5. Расчет грузооборота механического цеха

- •4.7. Вспомогательные службы цеха Заточное отделение Количество оборудования

- •Площадь

- •Слесарное отделение

- •4.8. Определение численности работающих

- •4.9. Расчет площадей промышленного корпуса

- •4.10. Расчет площадей вспомогательного корпуса

- •4.11. Выбор зданий для промышленного и вспомогательного корпусов

- •4.12. План размещения оборудования участка

- •4.13. Расчет энергетики цеха

- •6.2. Местная вытяжная вентиляция

2 Вариант Обработка проводиться на координатно-расточном станке 2421

W=9800001,1=1078000р. f=1.4м2 Тшт.=18,94мин. Км=1,7 α=0,42 (прилож. 2) 3-й раз.работ Ен=0,15

Результаты определения технологической себестоимости по отличающимся операциям сопостовляемых вариантов тех. процесса

|

Наименование позиц. |

1 Вариант |

2 Вариант |

|

|

|

|

|

Операция 1 |

Обработка на обраб.центре |

Обработка на проводиться |

|

|

HEPMLEC800V |

на коорд.-расточ. станке 2421 |

|

|

|

|

|

Технологическая себестои- |

|

|

|

мость обработки коп. |

10045 |

1787,7 |

|

|

|

|

|

Операция 2 |

Обработка на радиал.-сверл. |

|

|

|

станке 2С550 |

|

|

Технологическая себестои- |

|

|

|

мость обработки коп. |

579 |

|

|

|

|

|

|

Технологическая себестои- |

|

|

|

мость по вариантам |

10624 |

1787,7 |

|

|

|

|

Годовой экономический эффект

![]()

Из таблицы следует что применение второго варианта обработки дает экономический эффект в 265089 руб. Поэтому принимаем 2-й вариант.

в) Объединяем операции 250 (расточная) и 320 (резьбонарезная).

1 Вариант

Опер.250 Обработка проводиться на расточном станке 2421

Ц=9800001,1=1078000р. f=1,4м2 Тшт.=15,3 мин. Км=1,7 α=0,42 (приложение2) 3-й разряд работ Ен=0,15

![]()

опер.320 Проводится на радиально-сверлильном станке 2С550

Ц=282000*1,1=310200р. f=2,45м2 Км=1,4 α=0,29 (прилож.2) 3-й разряд работ Ен=0,15 Тшт.=13,9мин.

![]()

![]()

![]()

2 Вариант Обработка проводиться на расточном станке 2421

Ц=9800001,1=1078000р. f=1,4м2 Тшт.=26.49мин. Км=1,7 α=0,42 (прилож. 2) 3-й раз.работ Ен=0,15

![]()

Результаты определения технологической себестоимости по отличающимся операциям сопостовляемых вариантов тех. процесса

|

Наименование позиц. |

1 Вариант |

2 Вариант |

|

|

|

|

|

Операция 1 |

Обработка на расточном станке |

Обработка на расточном |

|

|

2421 |

станке 2421 |

|

|

|

|

|

Технологическая себестои- |

|

|

|

мость обработки коп. |

1153 |

1787 |

|

|

|

|

|

Операция 2 |

Обработка на радиал.-сверл. |

|

|

|

станке 2С550 |

|

|

Технологическая себестои- |

|

|

|

мость обработки коп. |

695 |

|

|

|

|

|

|

Технологическая себестои- |

|

|

|

мость по вариантам |

1848 |

1787 |

|

|

|

|

Годовой экономический эффект

![]()

Из таблицы следует что применение второго варианта обработки дает экономический эффект в 1830 руб. Поэтому принимаем 2-й вариант.

1.7 Расчет припусков:

а)

расчет припуска на наружную поверхность

![]() .

.

Суммарное значение Rz и Т, характеризующее качество поверхности заготовок – штамповок, составляет 300 мкм.

Кривизну заготовки при закреплении в трехкулачковом патроне, и обточке внутренней поверхности, определяем по формуле:

![]() мкм;

мкм;

к – удельное значение кривизны (0,5) (табл. 4.8 [1])

l – длина поверхности (3.9 мм);

Остаточное пространственное отклонение

после чернового растачивания:

![]() мкм

мкм

после чистового растачивания:

![]() мкм;

мкм;

где

![]() -

коэффициент уточнения формы после

обработки заготовки.(стр. 73 [1])

-

коэффициент уточнения формы после

обработки заготовки.(стр. 73 [1])

Погрешность

установки заготовки на выполняемом

переходе

![]()

б – погрешность базирования

з – погрешность закрепления

пр – погрешность приспособления

Для чернового точения =150 мкм (табл.28 [ ])

Для чистового точения =40 мкм (табл. 28[ ])

|

Технологические переходы обработки пов. |

Элементы припуска, мкм |

Расчетный припуск

мкм |

Расчетный размер dр, мм |

Допуск , мкм |

Предельный размер, мм |

Предельные значения припусков, мкм | |||||

|

Rz |

T |

|

|

dmin |

dmax |

|

| ||||

|

Заготовка (штамповка) |

300 |

1,95 |

|

|

38,855 |

700 |

38,155 |

38,855 |

- |

- | |

|

Черновое точение |

50 |

50 |

0,117 |

150 |

2450 |

37,255 |

50 |

37,30 |

37,35 |

1550 |

900 |

|

Чистовое точение |

20 |

25 |

0,039 |

40 |

2140 |

36,975 |

25 |

36,975 |

37 |

305 |

280 |

|

Итого |

|

|

|

|

|

|

|

|

|

1855 |

1180 |

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой (табл. 4.2[1])

![]()

Под черновое точение:

![]() мкм;

мкм;

Под чистовое точение:

![]() мкм;

мкм;

Минимальный размер детали после после чистового точения:

![]() мм

мм

Остальные расчетные размеры определяем последовательным вычитанием из расчетного размера расчетного припуска следующего за ним смежного перехода:

![]() мм

мм

![]() мм

мм

Наибольшие предельные размеры вычисляем прибавлением допуска к наименьшему предельному размеру:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Рассчитаем минимальное и максимальное значение припусков, они равны разности наибольших и наименьших соответственно предельных размеров выполняемого и предшествующего переходов:

![]()

![]()

Общие припуски определяем путем суммирования промежуточных припусков (см. табл.).

б)

расчет припуска на внутреннею поверхность

![]() .

.

Суммарное значение Rz и Т, характеризующее качество поверхности заготовок – штамповок, составляет 300 мкм.

Кривизну заготовки при закреплении в трехкулачковом патроне, и обточке внутренней поверхности, определяем по формуле:

![]() мкм;

мкм;

к – удельное значение кривизны (0,5) (табл. 4.8 [1])

l – длина поверхности (2.1 мм);

Остаточное пространственное отклонение

после чернового точения:

![]() мкм

мкм

после чистового точения:

![]() мкм;

мкм;

где

![]() -

коэффициент уточнения формы после

обработки заготовки.(стр. 73 [1])

-

коэффициент уточнения формы после

обработки заготовки.(стр. 73 [1])

Погрешность

установки заготовки на выполняемом

переходе

![]()

б – погрешность базирования

з – погрешность закрепления

пр – погрешность приспособления

Для чернового точения =150 мкм (табл.28 [ ])

Для чистового точения =50 мкм (табл. 28[ ])

|

Технологические переходы обработки пов. |

Элементы припуска, мкм |

Расчетный припуск

мкм |

Расчетный размер dр, мм |

Допуск , мкм |

Предельный размер, мм |

Предельные значения припусков, мкм | |||||

|

Rz |

T |

|

|

dmin |

dmax |

|

| ||||

|

Заготовка (штамповка) |

300 |

1,05 |

|

|

34.425 |

700 |

34,425 |

35,125 |

- |

- | |

|

Черновое точение |

50 |

50 |

0,063 |

150 |

2450 |

35.77 |

250 |

35,77 |

36,025 |

1350 |

900 |

|

Чистовое точение |

20 |

25 |

0,042 |

50 |

2250 |

36,5 |

27 |

36,5 |

36,527 |

730 |

502 |

|

Итого |

|

|

|

|

|

|

|

|

|

2080 |

1402 |

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой (табл. 4.2[1])

![]()

Под черновое точение:

![]() мкм;

мкм;

Под чистовое точение:

![]() =500

мкм;

=500

мкм;

Минимальный размер детали после чистового точения:

![]() мм

мм

Остальные расчетные размеры определяем последовательным вычитанием из расчетного размера расчетного припуска следующего за ним смежного перехода:

![]() мм

мм

![]() мм

мм

Наибольшие предельные размеры вычисляем прибавлением допуска к наименьшему предельному размеру:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Рассчитаем минимальное и максимальное значение припусков, они равны разности наибольших и наименьших соответственно предельных размеров выполняемого и предшествующего переходов:

![]()

![]()

Общие припуски определяем путем суммирования промежуточных припусков (см. табл.).

в).

расчет припуска на внутреннюю поверхность

![]() .

.

Суммарное значение Rz и Т, характеризующее качество поверхности заготовок – штамповок, составляет 300 мкм.

Кривизну заготовки при закреплении в трехкулачковом патроне, и обточке внутренней поверхности, определяем по формуле:

![]() мкм;

мкм;

к – удельное значение кривизны (0,7) (табл. 4.8 [1])

l – длина поверхности (8,2мм);

Остаточное пространственное отклонение

после сверления:

![]() мкм

мкм

после растачивания:

![]() мкм;

мкм;

где

![]() -

коэффициент уточнения формы после

обработки заготовки.(стр. 73 [1])

-

коэффициент уточнения формы после

обработки заготовки.(стр. 73 [1])

Погрешность

установки заготовки на выполняемом

переходе

![]()

б – погрешность базирования

з – погрешность закрепления

пр – погрешность приспособления

Для сверления =150 мкм (табл.28 [ ])

Для растачивания =30 мкм (табл. 28[ ])

|

Технологические переходы обработки пов. |

Элементы припуска, мкм |

Расчетный припуск

мкм |

Расчетный размер dр, мм |

Допуск , мкм |

Предельный размер, мм |

Предельные значения припусков, мкм | |||||

|

Rz |

T |

|

|

dmin |

dmax |

|

| ||||

|

Заготовка (штамповка) |

300 |

5,74 |

|

|

|

|

|

|

- |

- | |

|

Сверление |

50 |

50 |

0,34 |

150 |

2450+2320 |

3,22 |

100 |

3,22 |

3.32 |

|

|

|

Растачивание |

20 |

25 |

0,22 |

30 |

2140 |

3,5 |

100 |

3,5 |

3,6 |

100 |

100 |

|

Итого |

|

|

|

|

|

|

|

|

|

100 |

100 |

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой (табл. 4.2[1])

![]()

Под сверление:

![]() мкм;

мкм;

Под растачивание:

![]() мкм;

мкм;

Минимальный размер отверстия после растачивания:

![]() мм

мм

Остальные расчетные размеры определяем последовательным вычитанием из расчетного размера расчетного припуска следующего за ним смежного перехода:

![]() мм

мм

![]() мм

мм

Наибольшие предельные размеры вычисляем прибавлением допуска к наименьшему предельному размеру:

![]() мм

мм

![]() мм

мм

Рассчитаем минимальное и максимальное значение припусков, они равны разности наибольших и наименьших соответственно предельных размеров выполняемого и предшествующего переходов:

![]()

Общие припуски определяем путем суммирования промежуточных припусков (см. табл.).

1.8 Расчет и назначение режимов резания

а) для операции 020 (сверлильная):

Сверление отверстия

мм

мм

Длина

рабочего хода

![]()

Длина

резания

![]() мм,

длина довода, врезания и перебега

мм,

длина довода, врезания и перебега

![]() мм

([2], стр 303),

мм

([2], стр 303),![]() мм.

мм.

![]() мм

мм

Подача

на оборот инструмента

![]() мм/об

приd

до 6 мм, (табл.4.1 [2])

мм/об

приd

до 6 мм, (табл.4.1 [2])

Скорость резания

![]()

![]() ,

при подаче на оборот инструмента

,

при подаче на оборот инструмента

![]() мм/об,

диаметре обрабатываемого отверстия

мм/об,

диаметре обрабатываемого отверстия![]() мм.

(табл. 4.3 [2])

мм.

(табл. 4.3 [2])

К1=0,8 при твердости обрабатываемого материала НВ 156-207, при работе инструментом из твердого сплава ВК8В. (табл. 4.2 [2])

К2=1,0 при использовании режущего инструмента из твердого сплава, Тр=100 мин; (табл. 4.2 [2])

К3=1 при отношении длины резания к диаметру до 5 мм; (табл. 4.2 [2])

![]() м/мии;

м/мии;

Расчет частоты вращения шпинделя станка:

![]()

![]() об/мин;

nпр=1500

об/мин;

об/мин;

nпр=1500

об/мин;

тогда

![]() м/мин;

м/мин;

Определение мощности резания:

![]()

где Nтабл=0,03 квт; - мощность резания при обработке отверстий диаметром менее 3мм и подаче на оборот инструмента S до 0,06 мм/об; (табл. 4.10 [2])

КN=1.05 при твердости обрабатываемого материала – стали, НВ менее 156;

![]()

Сверление отверстия

мм

мм

Длина

рабочего хода

![]()

Длина

резания

![]() мм,

длина довода, врезания и перебега

мм,

длина довода, врезания и перебега

![]() мм

([2], стр 303),

мм

([2], стр 303),![]() мм.

мм.

![]() мм

мм

Подача

на оборот инструмента

![]() мм/об

приd

до 6 мм,

мм/об

приd

до 6 мм,

![]() .

(табл. 4.1 [2])

.

(табл. 4.1 [2])

Скорость резания

![]()

![]() ,

при подаче на оборот инструмента

,

при подаче на оборот инструмента

![]() мм/об,

диаметре обрабатываемого отверстия

мм/об,

диаметре обрабатываемого отверстия![]() мм.

(табл. 4.3 [2])

мм.

(табл. 4.3 [2])

К1=0.8 при твердости обрабатываемого материала НВ 156-207, при работе инструментом из твердого сплава. (табл. 4.4 [2])

К2=1,0 при использовании режущего инструмента из твердого сплава, Тр=100 мин; (табл. 4.4 [2])

К3=1 при отношении длины резания к диаметру до 5 мм; (табл. 4.4 [2])

![]() м/мии;

м/мии;

Расчет частоты вращения шпинделя станка:

![]()

![]() об/мин;

nпр=3000

об/мин;

об/мин;

nпр=3000

об/мин;

тогда

![]() м/мин;

м/мин;

Определение мощности резания:

![]()

где Nтабл=0,25 квт; - мощность резания при обработке отверстий диаметром менее 6мм и подаче на оборот инструмента S до 0,14 мм/об; (табл. 4.10 [2])

КN=1,05 при твердости обрабатываемого материала – стали, НВ менее 156;

![]()

б) для операции 005 (токарная):

Точение наружного диаметра

мм.

мм.

Длина

рабочего хода суппорта

![]()

Длина

резания

![]() мм

мм

Длина

врезания

![]() мм

при глубине резания до 2мм и угле в плане

мм

при глубине резания до 2мм и угле в плане![]() .

.

Длина подвода и перебега – 2мм для точения в упор предварительно обточенных заготовок.

![]() мм

мм

Подача

суппорта на оборот шпинделя:

![]() мм/об

для обработке стали и суммарной глубине

резания до 3мм. (табл. 1.1 [2])

мм/об

для обработке стали и суммарной глубине

резания до 3мм. (табл. 1.1 [2])

Стойкость

инструмента

![]()

![]() мин

(Т-3, [3]);

мин

(Т-3, [3]);

![]() ;

;

![]() мин;

мин;

Скорость

резания

![]()

где

![]() м/мин

для точения твердосплавным инструментом

с углом

м/мин

для точения твердосплавным инструментом

с углом![]() ,

глубиной резания до 2,5мм и подаче суппорта

до 0,5мм/об. (табл. 1.4 [2])

,

глубиной резания до 2,5мм и подаче суппорта

до 0,5мм/об. (табл. 1.4 [2])

![]() для

обработки твердосплавным инструментом

стали 08Х18Н10 (табл. 1.4 [2])

для

обработки твердосплавным инструментом

стали 08Х18Н10 (табл. 1.4 [2])

![]() для

обработки стали резцами из твердого

сплава со стойкостью до 60мин. (табл. 1.4

[2])

для

обработки стали резцами из твердого

сплава со стойкостью до 60мин. (табл. 1.4

[2])

![]() для

точения диаметров менее 75мм. (табл. 1.3

[2])

для

точения диаметров менее 75мм. (табл. 1.3

[2])

![]() м/мин.

м/мин.

Расчет частоты вращения шпинделя станка:

![]()

![]() об/мин;

nпр=900

об/мин;

об/мин;

nпр=900

об/мин;

тогда

![]() м/мин;

м/мин;

Растачивание отверстия

мм.

мм.

Длина

рабочего хода суппорта

![]()

Длина

резания

![]() мм

мм

Длина

врезания

![]() мм

при глубине резания до 2мм и угле в плане

мм

при глубине резания до 2мм и угле в плане![]() .

.

Длина подвода и перебега – 2мм для точения в упор предварительно обточенных заготовок.

![]() мм

мм

Подача

суппорта на оборот шпинделя:

![]() мм/об

для обработке стали и суммарной глубине

резания до 3мм. (табл. 1.1 [2])

мм/об

для обработке стали и суммарной глубине

резания до 3мм. (табл. 1.1 [2])

Стойкость

инструмента

![]()

![]() мин

(Т-3, [3]);

мин

(Т-3, [3]);

![]() ;

;

![]() мин;

мин;

Скорость

резания

![]()

где

![]() м/мин

для точения твердосплавным инструментом

с углом

м/мин

для точения твердосплавным инструментом

с углом![]() ,

глубиной резания до 2,5мм и подаче суппорта

до 0,5мм/об. (табл. 1.4 [2])

,

глубиной резания до 2,5мм и подаче суппорта

до 0,5мм/об. (табл. 1.4 [2])

![]() для

обработки твердосплавным инструментом

стали 08Х18Н10 (табл. 1.4 [2])

для

обработки твердосплавным инструментом

стали 08Х18Н10 (табл. 1.4 [2])

![]() для

обработки стали резцами из твердого

сплава со стойкостью до 60мин. (табл. 1.4

[3])

для

обработки стали резцами из твердого

сплава со стойкостью до 60мин. (табл. 1.4

[3])

![]() для

точения диаметров менее 75мм. (табл. 1.4

[2])

для

точения диаметров менее 75мм. (табл. 1.4

[2])

![]() м/мин.

м/мин.

Расчет частоты вращения шпинделя станка:

![]()

![]() об/мин;

nпр=1100

об/мин;

об/мин;

nпр=1100

об/мин;

тогда

![]() м/мин;

м/мин;

Растачивание отверстия

мм.

мм.

Длина

рабочего хода суппорта

![]()

Длина

резания

![]() мм

мм

Длина

врезания

![]() мм

при глубине резания до 2мм и угле в плане

мм

при глубине резания до 2мм и угле в плане![]() .

.

Длина подвода и перебега – 2мм для точения в упор предварительно обточенных заготовок.

![]() мм

мм

Подача

суппорта на оборот шпинделя:

![]() мм/об

для обработке стали и суммарной глубине

резания до 3мм. (табл. 1.1 [2])

мм/об

для обработке стали и суммарной глубине

резания до 3мм. (табл. 1.1 [2])

Стойкость

инструмента

![]()

![]() мин

(Т-3, [2]);

мин

(Т-3, [2]);

![]() ;

;

![]() мин;

мин;

Скорость

резания

![]()

где

![]() м/мин

для точения твердосплавным инструментом

с углом

м/мин

для точения твердосплавным инструментом

с углом![]() ,

глубиной резания до 2,5мм и подаче суппорта

до 0,5мм/об. (табл. 1.3 [2])

,

глубиной резания до 2,5мм и подаче суппорта

до 0,5мм/об. (табл. 1.3 [2])

![]() для

обработки твердосплавным инструментом

стали 08Х18Н10 (табл. 1.4 [2])

для

обработки твердосплавным инструментом

стали 08Х18Н10 (табл. 1.4 [2])

![]() для

обработки стали резцами из твердого

сплава со стойкостью до 60мин. (табл. 1.4

[2])

для

обработки стали резцами из твердого

сплава со стойкостью до 60мин. (табл. 1.4

[2])

![]() для

точения диаметров менее 75мм. (табл. 1.4

[2])

для

точения диаметров менее 75мм. (табл. 1.4

[2])

![]() м/мин.

м/мин.

Расчет частоты вращения шпинделя станка:

![]()

![]() об/мин;

nпр=700

об/мин;

об/мин;

nпр=700

об/мин;

тогда

![]() м/мин;

м/мин;

в) для операции 70 (фрезерная):

Глубина фрезерования t=3.3 мм;

Ширина фрезерования: В=4 мм;

Длина

фрезерования:

![]() =2.7мм

=2.7мм

Длина

рабочего хода:

![]()

![]() мм

мм

Подача

на зуб фрезы

![]() мм/зуб

при фрезеровании на глубину до 5мм и

диаметре режущей части фрезы до 16мм.

(табл. 3.1 [2])

мм/зуб

при фрезеровании на глубину до 5мм и

диаметре режущей части фрезы до 16мм.

(табл. 3.1 [2])

Скорость

резания рассчитываем по формуле

![]()

![]() м/мин

для обработки стали концевыми фрезами

на глубину до 5мм и подаче на зуб фрезы

до 0,1мм/зуб. (табл. 3.3 [2])

м/мин

для обработки стали концевыми фрезами

на глубину до 5мм и подаче на зуб фрезы

до 0,1мм/зуб. (табл. 3.3 [2])

![]() при

диаметре фрезы до 15мм. (табл. 3.4 [2])

при

диаметре фрезы до 15мм. (табл. 3.4 [2])

![]() при

обработке стали 08Х18Н10 твердосплавным

инструментом. (табл. 3.4 [3])

при

обработке стали 08Х18Н10 твердосплавным

инструментом. (табл. 3.4 [3])

![]() при

стойкости инструмента 100 мин. (табл. 3.4

[2])

при

стойкости инструмента 100 мин. (табл. 3.4

[2])

![]() м/мин

м/мин

Расчет частоты вращения шпинделя станка:

![]()

![]() об/мин;

nпр=1500

об/мин;

об/мин;

nпр=1500

об/мин;

![]() м/мин

м/мин

Sм=Sо![]() =

=![]() мм/мин.

мм/мин.

Принимаем минутную подачу Sz=500 мм/мин

Мощность

резания

![]()

![]() мм

– максимальная ширина фрезерования;

мм

– максимальная ширина фрезерования;

![]() -

число зубьев фрезы

-

число зубьев фрезы

![]() при

работе концевыми фрезами,

при

работе концевыми фрезами,

![]() ,

подаче на зуб до 0,1мм/зуб.

,

подаче на зуб до 0,1мм/зуб.

![]() при

обработке стали 08Х18Н10 твердосплавным

инструментом

при

обработке стали 08Х18Н10 твердосплавным

инструментом

![]() при

скорости резания до 150м/мин. (табл. 3.12

[2])

при

скорости резания до 150м/мин. (табл. 3.12

[2])

![]() вт

вт

а на все оставшиеся операции назначаем режимы резания и записываем их в таблицу:

|

оп. |

5 |

10 |

| |||

|

пер |

S |

n |

V |

S |

n |

V |

|

1 |

0,4 |

900 |

139,8 |

0.4 |

1500 |

139,8 |

|

2 |

0,4 |

900 |

139,8 |

0.4 |

1500 |

180,3 |

|

3 |

0,6 |

1100 |

69,87 |

0.4 |

900 |

176,6 |

|

4 |

0,25 |

700 |

78,68 |

|

|

|

|

оп. |

|

15 |

|

|

20 |

|

|

пер |

S |

n |

V |

S |

n |

V |

|

1 |

0.4 |

1500 |

139,8 |

0,04 |

1500 |

28,26 |

|

2 |

0.6 |

1500 |

171,9 |

0.07 |

3000 |

12,72 |

|

оп. |

30 |

|

|

|

|

|

|

пер |

Sz |

n |

V |

Sм |

|

|

|

1 |

0,08 |

1600 |

22,6 |

576 |

|

|

|

оп. |

|

35 |

|

|

|

|

|

пер |

Sz |

n |

V |

Sм |

|

|

|

1 |

0,06 |

1600 |

25,12 |

512 |

|

|

|

2 |

0,06 |

1600 |

25,12 |

512 |

|

|

|

3 |

0,04 |

1500 |

23,79 |

360 |

|

|

|

4 |

0,04 |

1500 |

47,1 |

360 |

|

|

|

оп. |

40 |

|

|

| ||

|

пер |

Sz |

n |

V |

Sм |

|

|

|

1 |

0,06 |

1500 |

30,14 |

360 |

|

|

|

2 |

0,1 |

1500 |

10,83 |

|

|

|

|

3 |

0,04 |

1500 |

10,83 |

|

|

|

|

оп. |

50 |

55 |

| |||

|

пер |

S |

n |

V |

S |

n |

V |

|

1 |

0,4 |

1000 |

155,4 |

0,4 |

900 |

139,8 |

|

2 |

0,25 |

800 |

92,94 |

0,25 |

1500 |

179 |

|

3 |

|

|

|

0,25 |

1500 |

174,3 |

|

4 |

|

|

|

0,2 |

1500 |

174,3 |

|

оп. |

60 |

65 |

| |||

|

пер |

n |

V |

Sм |

n |

V |

Sм |

|

1 |

3600 |

565,2 |

6 |

3600 |

565 |

6 |

|

оп. |

70 |

75 |

| |||

|

пер |

S |

n |

V |

S |

n |

V |

|

1 |

0,04 |

700 |

2,2 |

0,1 |

500 |

1,57 |

|

2 |

0,04 |

700 |

2,2 |

0,3 |

1500 |

3,52 |

|

3 |

2,2 |

15 |

0,09 |

2 |

15 |

0,06 |

|

4 |

|

|

|

0,06 |

15 |

10,99 |

|

5 |

|

|

|

0,05 |

1500 |

9,42 |

|

6 |

|

|

|

0,5 |

1500 |

0,19 |

|

7 |

|

|

|

0,06 |

15 |

3,14 |

|

8 |

|

|

|

0,05 |

1500 |

4,71 |

|

9 |

|

|

|

0,05 |

1500 |

2,51 |

|

10 |

|

|

|

0,04 |

500 |

5,5 |

|

11 |

|

|

|

0,25 |

1500 |

0,06 |

|

12 |

|

|

|

0,05 |

15 |

2,51 |

|

13 |

|

|

|

0,04 |

500 |

5,5 |

|

14 |

|

|

|

0,25 |

15 |

0,06 |

В таблице все значения измеряются в следующих величинах: S в мм/об; в м/мин; Sz в мм/зуб; Sм в мм/мин;

1.9 Техническое нормирование времени на операции

В серийном производстве определяется норма штучно-калькуляционного времени Тшт.-к.

Для операции 005 (токарная)

![]()

Штучное

время определяется по формуле

![]()

где

![]() -подготовительно-заключительное

время, мин.;n-кол-во

деталей в настроечной партии, шт.;

-подготовительно-заключительное

время, мин.;n-кол-во

деталей в настроечной партии, шт.;

![]() -основное

время, мин.;

-основное

время, мин.;![]() -вспомогательное

время, мин.;

-вспомогательное

время, мин.;![]() -время

на техническое обслуживание рабочего

места, мин.;

-время

на техническое обслуживание рабочего

места, мин.;![]() -время

на отдых и личные надобности, мин.

-время

на отдых и личные надобности, мин.

Определяем основное время по переходам:

![]()

где Lрх.-длина рабочего хода; i-число рабочих ходов инструмента; nст Sст – чистота вращения шпинделя и подача;

![]()

![]()

![]()

![]()

Определяем вспомогательное время по переходам

![]()

где Твп- вспомогательное время на переход; Тси – время на смену инструмента; Туп-время на приемы управления, мин.; Тиз-время на измерение детали, мин.;

![]()

![]()

![]()

![]()

![]()

где Тус – время на установку и снятие детали, мин.; Тзо- время на снятие и открепление детали, мин.;

![]()

![]()

где Тов – вспомогательное время на переход, мин;

![]()

Тто=1% от То=0,013 мин.

Тфп=6% от (То+Тв)=0,113 мин.(прилож.5 [1])

![]()

Тпз= 9 мин.(Прилож.5 [1])

![]()

для операции 020 (сверление)

![]()

Штучное

время определяется по формуле

![]()

где

![]() -подготовительно-заключительное

время, мин.;n-кол-во

деталей в настроечной партии, шт.;

-подготовительно-заключительное

время, мин.;n-кол-во

деталей в настроечной партии, шт.;

![]() -основное

время, мин.;

-основное

время, мин.;![]() -вспомогательное

время, мин.;

-вспомогательное

время, мин.;![]() -врмя

на техническое обслуживание рабочего

места, мин.;

-врмя

на техническое обслуживание рабочего

места, мин.;![]() -время

на отдых и личные надобности, мин.

-время

на отдых и личные надобности, мин.

Определяем основное время по переходам:

![]()

где Lрх.-длина рабочего хода; i-число рабочих ходов инструмента; nст Sст – чистота вращения шпинделя и подача;

т.к. на данном переходе сверлиться 7 отверстия то То=0,057=0,35 мин.

![]()

т.к. на данном переходе сверлиться 4 отверстия то То=0,074=0,308 мин.

![]()

Определяем вспомогательное время по переходам

![]()

где Твп- вспомогательное время на переход; Тси – время на смену инструмента; Туп-время на приемы управления, мин.; Тиз-время на измерение детали, мин.;

![]()

![]()

![]()

где Тус – время на установку и снятие детали, мин.; Тзо- время на снятие и открепление детали, мин.;

![]()

![]()

где Тов – вспомогательное время на переход, мин;

![]()

Тто=1% от То=0,0065 мин.

Тфп=6% от (То+Тв)=0,13 мин.(прилож.5 [1])

![]()

Тпз= 5 мин.(прил.5 [1])

![]()

Для операции 030 (фрезерная)

![]()

Штучное

время определяется по формуле

![]()

где

![]() -подготовительно-заключительное

время, мин.;n-кол-во

деталей в настроечной партии, шт.;

-подготовительно-заключительное

время, мин.;n-кол-во

деталей в настроечной партии, шт.;

![]() -основное

время, мин.;

-основное

время, мин.;![]() -вспомогательное

время, мин.;

-вспомогательное

время, мин.;![]() -врмя

на техническое обслуживание рабочего

места, мин.;

-врмя

на техническое обслуживание рабочего

места, мин.;![]() -время

на отдых и личные надобности, мин.

-время

на отдых и личные надобности, мин.

![]()

где Lрх.-длина рабочего хода; i-число рабочих ходов инструмента; Sм – минутная подача;

т.к. на этой операции фрезеруется два паза то То=0,0092=0,018мин.

![]()

где Тус – время на установку и закрепление детали, мин.; Тзо – время на открепление и снятие детали мин.; Туп-время на приемы управления, мин.; Тиз-время на измерение детали, мин.;

![]()

Тто=2 мин.

Тфп=7% от (То+Тв)=0,013 мин.(прилож.5 [1])

![]()

Тпз= 12 мин.(Прилож.5 [1])

![]()

|

N операции |

Т0 |

ТВ |

Тоб |

Тот |

Тпз |

ТШ |

n |

ТШК | ||||

|

Тус+ Тзо |

Туп |

Тиз |

Тси |

Ттех |

Торг | |||||||

|

5 |

0,4 |

0,48 |

0,2 |

0,42 |

1,48 |

0,03 |

0,11 |

0,013 |

9 |

2,98 |

70 |

3,1 |

|

10 |

0,14 |

0,48 |

0,15 |

0,12 |

1,77 |

0,03 |

0,11 |

0,016 |

9 |

2,18 |

70 |

2,3 |

|

15 |

0,5 |

0,48 |

0,1 |

0,21 |

1,22 |

0,03 |

0,11 |

0,005 |

9 |

1,66 |

70 |

1,78 |

|

20 |

0,65 |

0,24 |

0,1 |

0,22 |

1 |

0,8 |

0,5 |

0,0065 |

5 |

2,45 |

70 |

2,52 |

|

30 |

0,019 |

0,06 |

0,4 |

0,03 |

0,07 |

0,003 |

0,01 |

0,0002 |

12 |

2,36 |

70 |

2,53 |

|

35 |

177,8 |

0,6 |

0,48 |

0,3 |

1,05 |

0,2 |

0,3 |

1,778 |

15 |

179,9 |

70 |

180,1 |

|

40 |

1,53 |

0,5 |

0,15 |

0,18 |

0,37 |

0,003 |

0,01 |

0,015 |

12 |

2,93 |

70 |

3,1 |

|

50 |

2,53 |

0,48 |

0,1 |

0,21 |

0,74 |

0,03 |

0,11 |

0,0253 |

9 |

1,67 |

70 |

1,79 |

|

55 |

8,53 |

0,48 |

0,2 |

0,25 |

1,8 |

0,03 |

0,11 |

0,0853 |

9 |

2,78 |

70 |

2,9 |

|

60 |

10,33 |

0,3 |

0,35 |

0,2 |

|

0,05 |

0,23 |

0,1033 |

12 |

11,18 |

70 |

11,33 |

|

65 |

11,56 |

0,3 |

0,35 |

0,2 |

|

0,05 |

0,23 |

0,1156 |

12 |

12,41 |

70 |

12,56 |

|

70 |

17,39 |

0,27 |

0,3 |

0,12 |

0,3 |

0,07 |

0,32 |

0,17 |

15 |

18,94 |

70 |

19,15 |

|

75 |

21,78 |

0,27 |

0,5 |

0,7 |

2,25 |

0,07 |

0,61 |

0,21 |

15 |

26,49 |

70 |

26,71 |

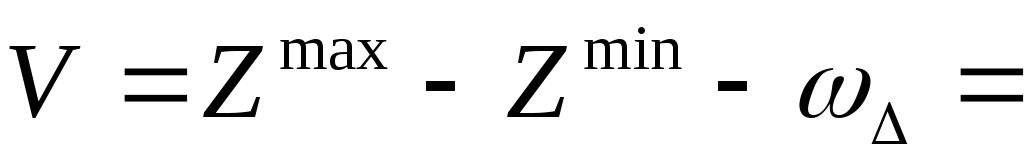

1.10 Размерный анализ технологического процесса.

Размерный анализ технологического процесса осуществляется по следующей методике:

Определяют фактическое поле рассеяния замыкающего звена по формуле:

![]() ,

,

где

![]() - количество составляющих звеньев,

- количество составляющих звеньев,![]() - поле рассеяния (допуск)i-того

звена.

- поле рассеяния (допуск)i-того

звена.

Определяют средний размер замыкающего звена – конструкторского размера и средние размеры всех составляющих размеров

,

за исключением определяемого звена

можно рассчитать по формуле:

,

за исключением определяемого звена

можно рассчитать по формуле:

![]() ;

;

Для замыкающего звена – припуска исходный размер определяют по формуле:

![]() ,

,

где

![]() - минимальный припуск, определяется по

формуле

- минимальный припуск, определяется по

формуле![]()

![]() - шероховатость поверхности,

- шероховатость поверхности,![]() - толщина дефектного слоя, оставшиеся

от предыдущей обработки

- толщина дефектного слоя, оставшиеся

от предыдущей обработки

![]() - максимальный припуск, определяется

по формуле

- максимальный припуск, определяется

по формуле![]()

Средний размер определяемого звена:

Номинальный размер определяемого звена:

![]()

Запас по допуску замыкающего звена:

![]() ;

;

Округляем номинальный размер определяемого звена.

Величина коррекции номинального размера:

![]()

Цепь 1:

![]()

Определяем фактическое поле рассеяния замыкающего звена:

Минимальный припуск

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

Средний размер определяемого звена

Номинальный размер определяемого звена

![]()

Запас по допуску замыкающего звена

![]()

Цепь 2:

![]()

Определяем фактическое поле рассеяния замыкающего звена:

Минимальный припуск

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

Средний размер определяемого звена

Номинальный размер определяемого звена

Запас по допуску замыкающего звена

![]()

Цепь 3:

![]()

Определяем фактическое поле рассеяния замыкающего звена:

Минимальный припуск

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

Средний размер определяемого звена

Номинальный размер определяемого звена

Запас по допуску замыкающего звена

![]()

Цепь 4:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь 5:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь 6:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь 7:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего

звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь 8:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь 9:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь

10:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь

11:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь

12:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()

Цепь

13:

![]()

1.Определяем фактическое поле рассеяния

замыкающего звена:

![]()

2.Минимальный припуск

![]()

Максимальный припуск

![]()

Исходный средний размер замыкающего звена

![]()

3.Средний размер определяемого звена

![]()

4.Номинальный размер определяемого

звена

![]()

5.Запас по допуску замыкающего звена

![]()

![]()