7. Производственный план.

При изготовлении электротехнических сталей используют выплавку металла в электропечах мартеновских печах или кислородных конвертерах. Перераспределение сортамента выплавляемого металла между сталеплавильными процессами связано со структурой производства. Появление технических и технологических возможностей усложнения сортамента стали, выплавляемой, например, в конвертерах, создало предпосылки совершенствования структуры сталеплавильного производства. За период 1960 – 1990 гг. при увеличении общего объёма производства стали в нашей стране в 2,3 раза выплавка электростали возросла в 2,7 раза.

2.1Существующие методы выплавки стали.

1) В кислородном конвертере.

2) В дсп.

3) Комплексные технологические схемы выплавки:

А) Электродуговая печь – вакуум-окислительное обезуглероживание. В ДСП расплавляют полупродукт, содержащий 0,2-0,25% С, наводят достаточно активный шлак, которым десульфурируют расплав на выпуске, затем шлак отсекают при переливе из ковша в ковш и расплав доводят до требуемого химического состава в вакуумной установке, то есть обезуглероживают, раскисляют и легируют.

Б) ДСП – циркуляционное вакуумирование.

В) ДСП – аргонно-кислородное рафинирование – циркуляционное вакуумирование.

Г) Установка для внедоменной десульфурации чугуна – конвертер с комбинированным дутьем – циркуляционное вакуумирование. Преимущество данной схемы – получение стали с низким содержанием азота.

2.2 Выбор технологической схемы для данной марки стали.

Сравнение экономической и технологической эффективности выплавки стали в условиях НЛМК.

Дополнительные затраты на металлошихту при выплавке в ККЦ ввиду большего расходного коэффициента на выплавку стали (1,115 в ККЦ и 1,085 в ЭСПЦ).

Строительство ЭСПЦ позволило высвободить мощности в конвертере цехе для производства металла других марок и сэкономить капиталовложения.

Выплавка изотропной стали в электропечи по сравнению с выплавкой в конвертере позволяет получать более качественный электротехнический металл (по удельным ваттным потерям в стали и величине магнитной индукции).

2.3 Мини-завод. В последнее время широкое распространение получили мини-заводы из-за своей коммуникабельности. Эти заводы не имеют доменного производства, обжимных станов и выплавляют сталь в одной или нескольких дуговых печах, разливая ее на МНЛЗ. Конкурентоспособность мини-заводов, кроме наличия довольно мелких постоянных потребителей, достигается благодаря использованию современного металлургического оборудования – электропечей с высокой удельной мощностью трансформаторов, МНЛЗ и компактных узкоспециализированных прокатных станов высокой производительности, сконструированных непосредственно для этих заводов.

3.Характеристика агрегатов.

В технологической схеме применяются следующие агрегаты: печь жидкофазного восстановления для получения жидкого чугуна, дуговая сталеплавильная печь переменного тока (ДСП) емкостью 100 т; агрегат комплексной обработки стали (АКОС) переменного тока; машина непрерывного литья заготовок (МНЛЗ) с промежуточным ковшом.

Получение жидкого чугуна с помощью жидкофазного восстановления.

На рисунке представлена схема агрегата ЖФВ. Восстановление железа идет из шлакового расплава, содержащего постоянно не более 3% Fe0. При эксплуатации в условиях нормальной работы обслуживающих систем расход энергетического угля на тонну чугуна находится в пределах 650—850 кг, а кислорода 600—750 м3 в зависимости от содержания железа в шихте и степени дожигания восстановительных газов в агрегате. Производственная эксплуатация агрегата полностью подтвердила принципы, заложенные при разработке процесса. Среди них:

возможность осуществления процесса с получением чугуна одностадийным способом в одном агрегате с потерями железа в отходящем шлаке не выше 2,0%, протекание процесса восстановления железа углем в шлаковой ванне, барботируемой кислородосодержащим дутьем при окислении угля в ванне до СО;

использование дожигания восстановительных газов (СО и Н2), выделяющихся из шлаковой ванны, над ванной с возвращением в нее необходимого тепла;

осуществление в агрегате непрерывного (процесса получения чугуна при непрерывной загрузке шихты и угля и непрерывном одновременном раздельном выпуске чугуна и шлака.

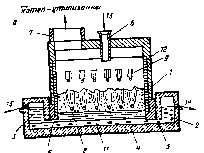

Дымовые газы в котел-утилизатор

Схема печи ЖФВ:

1-баботируемый слой шлака, 2-металлический сифон, 3-шлаковый сифон, 4-горн с подиной, 5-переток, 6-загрузочная воронка, 7-дымовыводящий патрубок, 8,9-фурмы нижнего/верхнего ряда, 10-слой спокойного шлака, 11-слой металла, 12-водоохлаждаемые кессоны, 13-шихта, 14-металл, 15-шлак.

Для процесса ЖФВ удельный расход энергетического угля находится на примерно одинаковом уровне с удельным расходом коксующего угля современных доменных печей. Причем процесс ЖФВ не применяет на технологические цели ни природного газа, ни мазута. В то же время впечатляет большой удельный расход кислорода — свыше 500 м3, что в 5 раз превышает его расход в доменных печах. Привлекают внимание в тепловом балансе агрегата ЖФВ большой вынос физического тепла из рабочего пространства с газами, имеющими температуру до 1700 °С. Для доменных печей эта температура не превышает 300 С. Поэтому энтальпия отходящих газов в агрегате ЖФВ выше в 3—5 раз, чем для доменных печей. Коэффициент полезного действия тепла в печи т находится для доменных печей в пределах 83—85 %, а для агрегата ЖФВ не превышает 50%. Отсюда нередко делается вывод о более высокой энергоемкости процесса ЖФВ. Коэффициент полезного действия углерода в печи (с) в доменных печах равен 56-65%, а в агрегатах ЖФВ при степени дожигания газов в пределах 70% с составляет 80%. Это связано с тем, что в доменной печи большие потери энергии углерода определяются химической энергией отходящих газов. Эти потери примерно в два раза выше, чем для агрегата ЖФВ.

Годовое производство чугуна составит 334 тыс.т при степени дожигания отходящих газов в пределах 60%. Для такого режима работы т составляет всего 41%. Однако при использовании физического тепла, выходящих из рабочего пространства газов в котле-утилизаторе агрегата, получается 220 т пара в час энергетических параметров. В элементах пароиспарительного охлаждения агрегата может быть выработано еще 30 т/ч пара.

В проектах промышленных агрегатов ЖФВ предусматривается сухая газоочистка, конкретный состав которой определяется необходимостью улавливания соединений цинка, свинца и очистки газов от оксида серы. В отходящих газах не содержится органических соединений, что гарантируется высокой температурой (до 170 °С) их выхода из печи.

Обоснование выбора ДСП и АКОСа переменного тока.

Для данной стали опасен азот, а на основании опытных данных в стале, выплавленной в ДСП переменного тока азота меньше. АКОС выбираем такого же тока, как и печь, так как использование в цехах агрегатов, работающих на разном токе нерационально.

Загрузка металлошихты в современные ДСП проводится бадьями грейферного типа, доставляемыми из шихтовых отделений автобадьевозами. При загрузке наряду с общей массой лома автоматически фиксируется и масса лома по группам или сортам. Транспортирование в цехи шлакообразующих, ферросплавов осуществляется конвейерным транспортом через специальный бункерный пролет с взвешивающим и дозирующим устройствами.

ДСП переменного тока садкой в 100 т. В отличие от постоянного тока в данной печи происходит меньшее насыщение металла азотом, а это для данного класса сталей важно, т.к. азот подвергает металл к старению. Мощность трансформатора 75 МВА и продувка кислородом (35 м3/т) позволяют снизить период расплавления до часа и, следовательно, увеличить производительность. Кроме того, такое количество кислорода заменяет 120-140 кВт.ч/т электроэнергии.

Таблица 2. Геометрические параметры печи ДСП-100И6.

|

Номинальная вместимость, т |

100 |

|

Мощность трансформатора, МВт*А |

75 |

|

Max: вторичное напряжение трансформатора,В |

761 |

|

сила тока, кА |

59,4 |

|

Диаметр: электрода, мм |

555 |

|

распада электрода, мм |

1700 |

|

ванны на уровне порога, мм |

5900 |

|

внутреннего кожуха, мм |

6900 |

|

Ход электрода, мм |

3600 |

|

Глубина ванны от уровня порога, мм |

1080 |

|

Рабочее окно: ширина, мм |

1050 |

|

высота, мм |

1180 |

|

Min время наклона печи на 40, сек |

80 |

|

Масса металлоконструкции, т |

440 |

|

Скорость перемещения электродов, м/мин |

3-6 |

|

Производительность печи, плавки в сутки |

22 |

Использование водоохлаждаемых элементов печи и увеличение производительности не позволяют долго держать металл в ДСП из-за потерь тепла с водой. Поэтому в печи проводят расплавление и выпускают металл в ковш (эркерный выпуск).