- •1 Регулирование работы цбн изменением количества и схемы соединения.

- •2 Регулирование работы цбн обточкой рабочих колес.

- •3 Регулирование работы цбн изменением частоты вращения вала.

- •4 Регулирование методом дросселирования.

- •4 Регулирование методом перепуска (байпасирования).

- •6 Режимы работы нефтепровода при отключении отдельных нефтеперекачивающих станций. Построение совмещенных характеристик.

- •7 Режимы работы нефтепровода при отключении отдельных нефтеперекачивающих станций. Метод предельного гидравлического уклона.

- •8 Расчет возможных режимов работы. Эпюра разрешенных напоров.

- •9 Выбор рациональных режимов эксплуатации нефтепровода.

- •10 Режим работы нефтепровода при сбросах.

- •Нефтепровод со сбросом

- •11 Режим работы нефтепровода при подкачках.

- •12 Увеличение пропускной способности нефтепровода. Удвоение числа нпс.

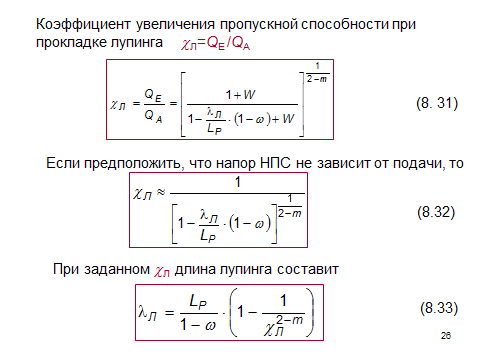

- •13 Увеличение пропускной способности. Прокладка лупинга.

- •14 Увеличение пропускной способности нефтепроводов. Применение птп.

- •15 Очистка нефтепроводов от отложений парафина. Периодичность очистки.

- •16 Типы очистных скребков. Периодичность очистки нефтепроводов.

- •17 Прием и запуск очистного устройства.

- •18 Пропуск очистного устройства мимо нпс.

- •19 Образование газовых скоплений и способы их удаления.

- •20 Образование водяных скоплений и способы их удаления.

12 Увеличение пропускной способности нефтепровода. Удвоение числа нпс.

13 Увеличение пропускной способности. Прокладка лупинга.

Начало из 12 вопроса!

Таким образом, анализ способов увеличения производительности нефтепровода позволяет сделать следующие выводы:

во всех случаях применение лупингов предпочтительнее удвоения числа перекачивающих станций (как с точки зрения удельных энергозатрат, так и согласования режимов работы насосных агрегатов);

если не предполагается реконструкция существующих перекачивающих станций с заменой насосных агрегатов, увеличение производительности ограничено правой границей рабочей зоны насосов.

14 Увеличение пропускной способности нефтепроводов. Применение птп.

15 Очистка нефтепроводов от отложений парафина. Периодичность очистки.

В перекачиваемой нефти в малых количествах содержатся механические примеси, растворенный или кристаллический парафин, церезины, асфальтово-смолистые и другие вещества. При перекачке по трубопроводу при определенных условиях эти вещества осаждаются на внутренней поверхности стенки трубопровода, образуя плотные отложения.

По своему составу отложения представляют сложную многокомпонентную среду, включающую твердую и жидкую фазы. Для многих магистральных нефтепроводов массовое содержание компонентов в составе отложений следующее:

парафин и церезины 1060%;

асфальтены 120%;

смолы 535%;

механические примеси до 5%;

вода до 20%.

Основными факторами, влияющими на рост отложений, являются:

режим перекачки нефти по трубопроводу;

физико-химические свойства нефти;

изменение температурного режима транспортируемой нефти по длине трубопровода;

содержание в нефти растворенного газа.

Структура отложений на внутренней поверхности неравномерна. По сечению трубопровода отложения состоят из двух слоев. Первый пристенный слой имеет высокую плотность и почти равномерную толщину. Он состоит в основном из твердых кристаллов парафина. Второй слой, осевший на первом, состоит из рыхлой взвеси и шлама и имеет переменную толщину.

По длине трубопровода толщина отложений также неравномерна. Она убывает по мере удаления от начала трубопровода.

Отложения, образующиеся на стенке трубопровода, представляют плотную (=0,921,14 т/м3), трудно смываемую массу. Они уменьшают живое сечение трубопровода, приводят к значительному снижению пропускной способности, и как следствие, росту энергозатрат на перекачку.

16 Типы очистных скребков. Периодичность очистки нефтепроводов.

Поддержание пропускной способности трубопровода на заданном уровне осуществляется периодической очисткой его от отложений парафина. Для удаления отложений из трубопровода применяются механические очистные устройства (ОУ) различных конструкций (скребки и разделители). Очистные устройства должны удовлетворять требованиям:

сохранять эффективность очистки на больших расстояниях (иметь высокую износостойкость);

обладать хорошей проходимостью через гнутые участки, колена, задвижки и т. д.;

быть просты по конструкции и дешевы.

В последние годы разработано большое количество разнообразных конструкций очистных скребков и разделителей: поршневые, дисковые, манжетные, шаровые, комбинированные и др. Большинство скребков оснащены чистящими элементами – металлическими щетками или специальными ножами, позволяющими счищать твердые внутритрубные отложения парафина. Движение скребков или разделителей в потоке транспортируемой нефти обеспечивается за счет упругих манжет из маслобензостойкой резины, плотно прилегающих к стенке трубопровода. В ряде случаев в качестве материала манжет использовался полиэтилен. Общим недостатком резиновых и полиэтиленовых манжет является их низкая износостойкость, кроме того манжеты из полиэтилена теряют пластичность при низких температурах. Такие очистные устройства, естественно, не обладали надлежащими чистящими свойствами и зачастую просто «размазывали» скопления отложений по длине нефтепровода, лишь на некоторое время повышая его пропускную способность.

В настоящее время на нефтепроводах АК «Транснефть» широко применяются очистные скребки конструкции Центра технической диагностики «Диаскан» (рис. 1.36).

Периодичность очистки определяется индивидуально для каждого нефтепровода в зависимости от особенности его эксплуатации и свойств перекачиваемой нефти, но не реже одного раза в квартал с пропуском не менее двух устройств с полиуретановыми дисками. Дополнительная специальная очистка полости трубопровода обязательна для подготовки его к диагностированию внутритрубными инспекционными снарядами.

Пуск и прием очистных скребков (инспекционных снарядов) производится на площадках перекачивающих станций, оборудованных камерами пуска–приема скребка. Камера представляет собой тупиковый участок трубопровода с концевым затвором, диаметр которой на порядок больше линейной части, и технологической обвязки.