Д31 / ДЗ1 С-12

.docx

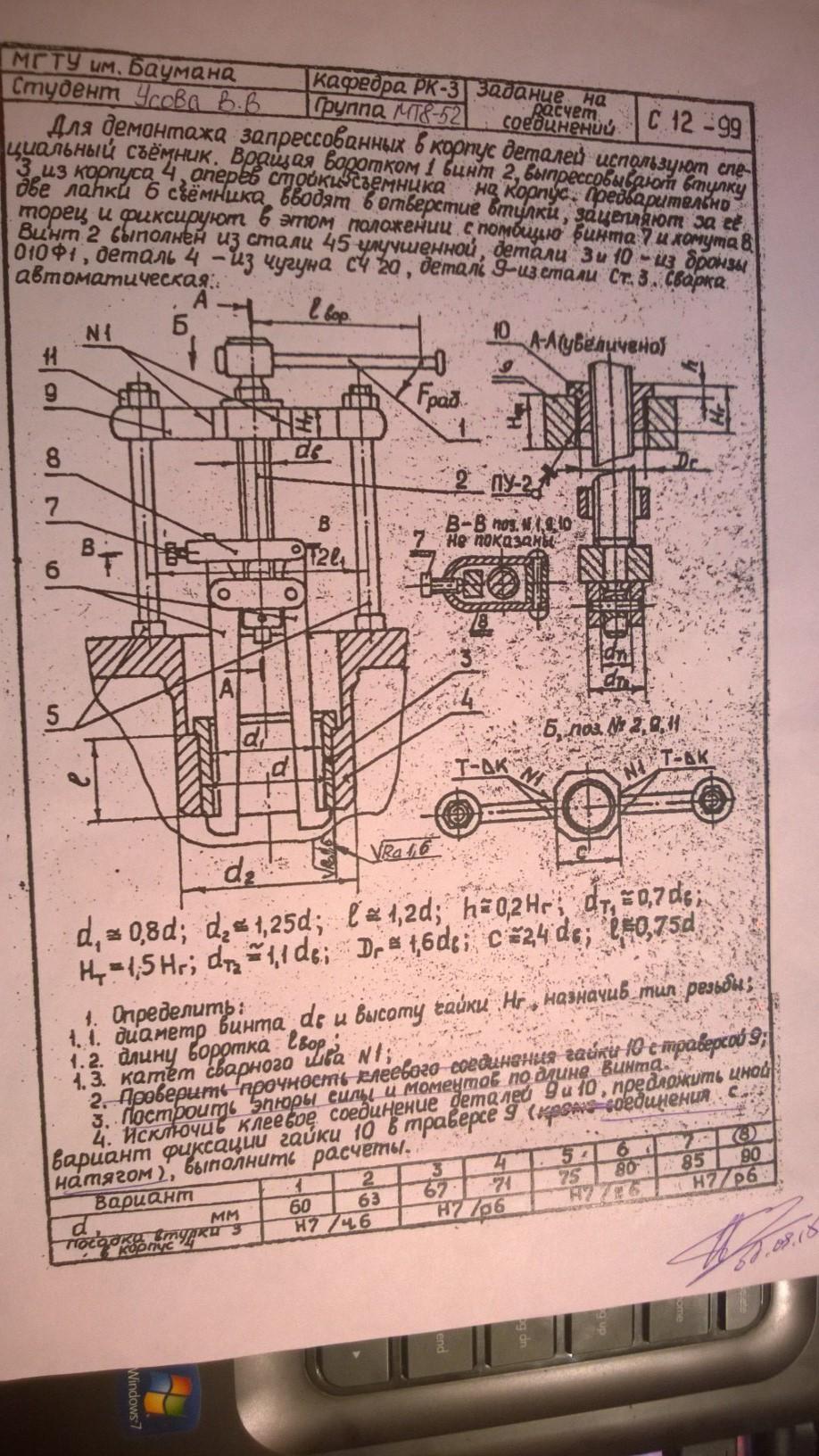

МГТУ

им. Н.Э. Баумана

МГТУ

им. Н.Э. Баумана

Каф. РК-3

Домашнее задание № 1

РАСЧЕТ СОЕДИНЕНИЙ

ДЕТАЛЕЙ МАШИН

Студентка: Усова В.В.

Группа: МТ8-52

Вариант: С12-99 (8)

Преподаватель: Палочкин С.В.

Дата предъявления:16.10.15

Дата зачета:

Подпись преподавателя:

-2015-

Содержание.

Задание……………………………………………………………....3

1. Определение диаметра винта и высоты гайки..………………..4

2. Определение длины воротка………………………………….....8

3. Построение эпюры силы и моментов по длине винта…………8

4. Определение катета сварного шва………………………………9

5. Расчёт штифтового соединения

для фиксации гайки в траверсе …………….………………….12

Литература ………………………………………………………...12

- 3 -

Решение

-

Определение диаметра винта и высоты гайки

-

Определяем

,

используя условие достаточной

износостойкости резьбы ходового

соединения (рис. 1).

,

используя условие достаточной

износостойкости резьбы ходового

соединения (рис. 1).

Рис. 1

,

,

,

,

,

,

,

,

где

Fa-осевая

сила (связана с силой запрессовки

Fa=Fвып),

-средний диаметр,

-средний диаметр,

-число

витков резьбы винта в зацеплении с

витками гайки ,

-число

витков резьбы винта в зацеплении с

витками гайки ,

-коэффициент высоты гайки ,

-коэффициент высоты гайки ,

-коэффициент

высоты резьбы ([1],

табл. 4.1.1

при назначении типа резьбы), [P]

– допускаемое давление в витках резьбы

передачи винт-гайка скольжения ([1],

табл.

4.2.1)

-коэффициент

высоты резьбы ([1],

табл. 4.1.1

при назначении типа резьбы), [P]

– допускаемое давление в витках резьбы

передачи винт-гайка скольжения ([1],

табл.

4.2.1)

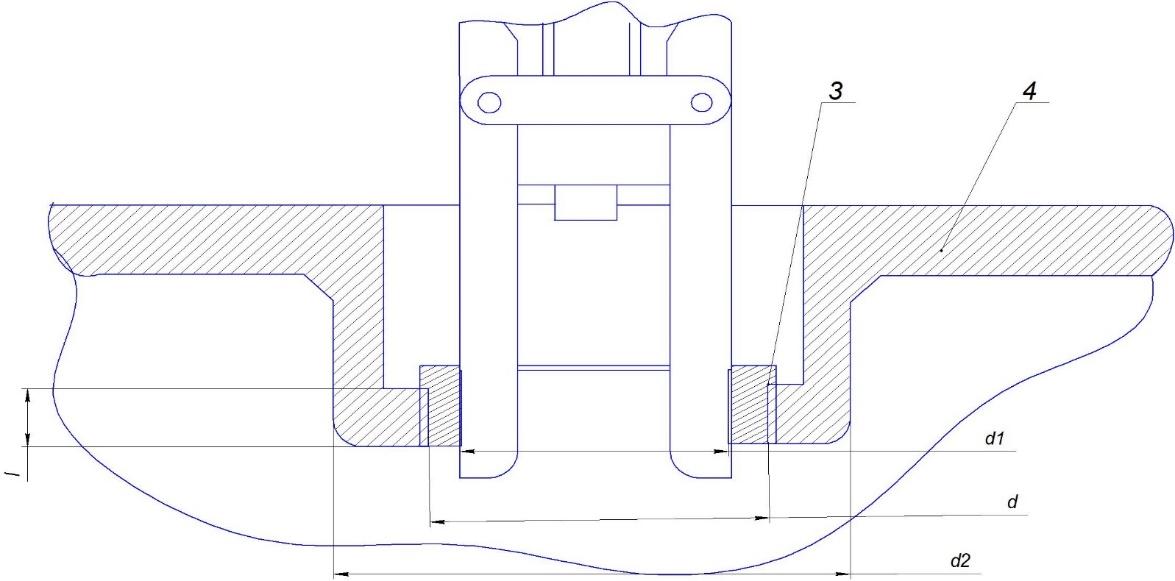

Усилие

связано с силой выпрессовки детали 3

(втулки )из корпуса 4 (рис.

2) и приводит к возникновению напряжений

на боковых поверхностях витков резьбы.

связано с силой выпрессовки детали 3

(втулки )из корпуса 4 (рис.

2) и приводит к возникновению напряжений

на боковых поверхностях витков резьбы.

Рис. 2

Пара

трения (детали 10 и 2) изготовлены из

бронзы и стали, поэтому согласно табл.

4.2 принимаем [P]=12

МПа. Для представленных в задании

неразъемных гаек коэффициент высоты

гайки лежит в пределах

=1,2...2,5.

Принимаем среднее

=1,2...2,5.

Принимаем среднее

,

,

выберем по [1],

табл.

4.1.1 после вычисления силы

выберем по [1],

табл.

4.1.1 после вычисления силы

и назначения типа резьбы.

и назначения типа резьбы.

-

Определение осевой силы

,которую нужно приложить для выпрессовки

втулки 3 из корпуса 4.

,которую нужно приложить для выпрессовки

втулки 3 из корпуса 4.

Необходимая сила прессования определяется:

,где

,где

-коэффициент

трения при прессовании (из [1],

табл. 5.1),

-коэффициент

трения при прессовании (из [1],

табл. 5.1),

-

высота зоны контакта охватывающей и

охватываемой деталей,

-

высота зоны контакта охватывающей и

охватываемой деталей,

-

диаметр из условия

-

диаметр из условия

=90мм,посадка

=90мм,посадка

,

,

-контактное

максимальное давление.

-контактное

максимальное давление.

Значение

коэффициента трения в соединении с

натягом (сталь-бронза) при определении

силы прессования

принимаем равным 0,10.

принимаем равным 0,10.

-

Расчет параметров посадки с натягом.

По

табл.

11

ГОСТ25346-89 для

величина

допуска в 7 квалитете составляет 35 мкм.

величина

допуска в 7 квалитете составляет 35 мкм.

Построим

поля допусков посадки

(рис.

3),

используя данные [2].

(рис.

3),

используя данные [2].

- 5 -

Рис. 3

Рассчитаем максимальный табличный натяг:

Вычислим максимальный расчетный натяг:

Вычисление максимального контактного давления :

,

,

где

=

= и

и

=

= ,

,

,

,

,

,

где

,

,

,

,

,

,

,

соответственно,

для бронзы и чугуна [1].

,

соответственно,

для бронзы и чугуна [1].

,

,

- 6 -

-

Вычисление силы прессования:

-

Определение осевой силы

-

Проверяем условие пригодности посадки

,

,

,

,

,

,

где

-

предел текучести Бр010Ф1,

-

предел текучести Бр010Ф1,

=140МПа

,

=140МПа

,

-предел

текучести СЧ20

-предел

текучести СЧ20

[1].

[1].

Следовательно,

,

т.е.

условие

пригодности посадки выполнено.

,

т.е.

условие

пригодности посадки выполнено.

-

Так как сила

достаточно большая ,назначаем упорную

резьбу, принимаем

достаточно большая ,назначаем упорную

резьбу, принимаем

,

определяем диаметр резьбы:

,

определяем диаметр резьбы:

,

,

Согласно ГОСТ10177-82 (Приложение 3 таблица 8) выбираем диаметр из условия

,

Р=2, d=20

мм,

,

Р=2, d=20

мм,

,

,

,

,

Обозначение

выбранной резьбы:

([1],

табл.

3.5.2)

([1],

табл.

3.5.2)

-

Проверка обеспечения условия самоторможения

:

:

-

приведенный угол трения,

-

приведенный угол трения,

-

коэффициент трения в резьбе,

-

коэффициент трения в резьбе,

=0,1

[1],

=0,1

[1],

-

угол подъема винтовой линии по среднему

диаметру

-

угол подъема винтовой линии по среднему

диаметру

-ход

резьбы,

-ход

резьбы,

для упорной резьбы

для упорной резьбы

,

,

,

,

условие выполнено.

условие выполнено.

-

Высоту профиля витка резьбы рассчитываем как

Из условия износостойкости резьбы определяем рабочее число витков

где

значение

-сталь-бронза

по [1],

табл. 4.2

принимаем равным 12.

-сталь-бронза

по [1],

табл. 4.2

принимаем равным 12.

Округляем

полученное значение до ближайшей большей

целой величины и принимаем z=14.

Тогда

и проверяем значение коэффициента

должно лежать в заданных пределах

и проверяем значение коэффициента

должно лежать в заданных пределах

-

Рассчитаем d головки винта

,

d

торца винта равен

,

d

торца винта равен

,

,

-

Определение длины воротка

Момент в резьбе:

где

-

сила, определенная в пункте 1.1. (

-

сила, определенная в пункте 1.1. ( =13734Н),

=13734Н),

-средний

диаметр резьбы (см. п.1.1

-средний

диаметр резьбы (см. п.1.1

=18,5мм),

=18,5мм),

-приведенный

угол трения

-приведенный

угол трения

=

= ,

,

-

угол подъема винтовой линии,

-

угол подъема винтовой линии,

=

= .

.

Момент на торце винта:

,

,

где

-коэффициент

трения на торце (табл.3.3(1)) принимаем

-коэффициент

трения на торце (табл.3.3(1)) принимаем

=0,15

(смазки нет),

=0,15

(смазки нет),

-приведенный

диаметр на торце ,

-приведенный

диаметр на торце , ,

,

Момент завинчивания:

Длину

воротка

вычисляем как:

воротка

вычисляем как:

.

.

Принимая

=

100Н, имеем

=

100Н, имеем

По

таблице предпочтительных линейных

размеров согласно [1],

приложение

2.1 для

40

принимаем

40

принимаем

=280мм.

=280мм.

-

Построение эпюр силы и моментов вдоль длины винта

Используя данные раздела 2 работы, строим эпюры распределения осевых усилий и моментов вдоль оси винта (рис. 4).

Рис. 4

-

Определение катета сварного шва

Схема сварного соединения дана на рис. 5.

Рис. 5. Сварное соединение угловыми швами

Так

как сварной шов обозначен

,то у нас тавровое угловое соединение.

,то у нас тавровое угловое соединение.

,

,

-

допускаемое касательное напряжение

сварного шва

-

допускаемое касательное напряжение

сварного шва

--

коэффициент прочности сварного шва для

автоматической сварки (по таблице 2.1),

--

коэффициент прочности сварного шва для

автоматической сварки (по таблице 2.1),

-

предел текучести (для Стали 3 берем из

таблицы 1.1 1)

-

предел текучести (для Стали 3 берем из

таблицы 1.1 1)

,

,

,

где

,

где

(так как сварка автоматическая) ,

(так как сварка автоматическая) , -

площадь сварного шва,

-

площадь сварного шва,

-

катет сварного шва

-

катет сварного шва

так

как

так

как

(по нормам машиностроения),то принимаем

k=3мм.

(по нормам машиностроения),то принимаем

k=3мм.

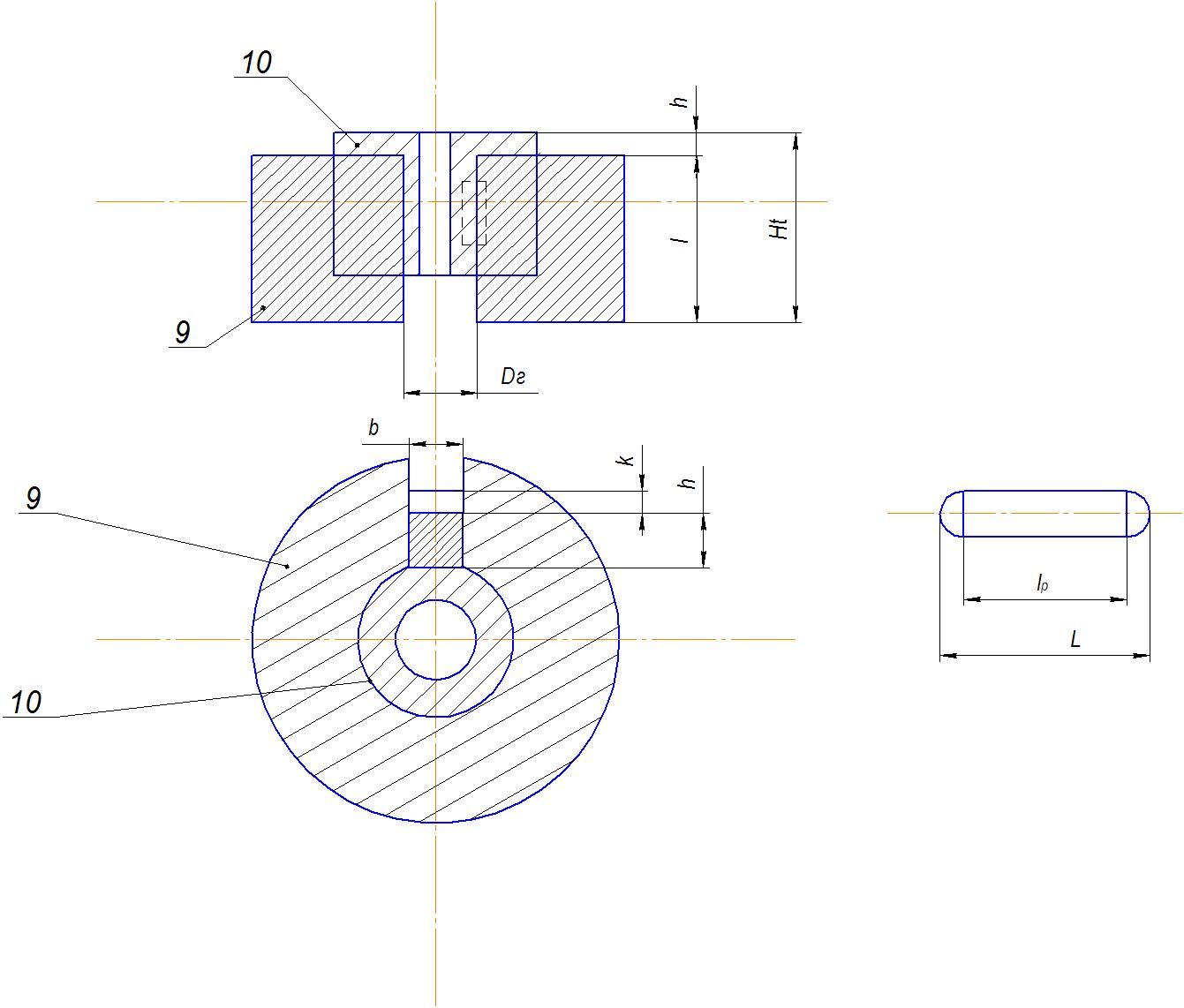

4.Исключив клеевое соединение деталей 9 и 10 ,выбираем в качестве варианта фиксации гайки 10 в траверсе 9 шпоночное соединение

Рис. 6 –Эскиз шпоночного соединения.

,

в соответствии с ГОСТ 23360-78 (таблица 13)

выбираем параметры шпонки : b=10

мм –ширина , h=8мм

–высота ; глубина паза : для вала

,

в соответствии с ГОСТ 23360-78 (таблица 13)

выбираем параметры шпонки : b=10

мм –ширина , h=8мм

–высота ; глубина паза : для вала

мм,

для ступицы

мм,

для ступицы

мм

мм

Момент

Т в соединении равен

,

глубина врезания шпонки в ступицу

К=0,47h=0,47*8=3,76мм

,

глубина врезания шпонки в ступицу

К=0,47h=0,47*8=3,76мм

Напряжение смятия определяется по формуле

,

принимаем

,

принимаем

=150Мпа

исходя из таблицы 6.1.

=150Мпа

исходя из таблицы 6.1. требуемую рабочую длину шпонки находим

по формуле

требуемую рабочую длину шпонки находим

по формуле

,

принимаем

,

принимаем

280

мм, полная длина шпонки :

280

мм, полная длина шпонки :

=280+10=290мм.

=280+10=290мм.

Литература

-

Варламова Л.П., Тибанов В.П. «Методические указания к выполнению домашнего задания по разделу «Соединения» - М.: МГТУ им. Н.Э. Баумана, 2003.

-

Атлас конструкций узлов и деталей машин / под ред. О.А. Ряховского - М.: МГТУ им. Н.Э. Баумана, 2009.