- •1. Цели и задачи дисциплины "Процессы и аппараты защиты окружающей среды".

- •2. Источники и виды загрязнения воздушной среды.

- •3. Классификация основных процессов и аппаратов очистки отходящих газов и промышленных выбросов. Этапы очистки выбросов в атмосферу.

- •4. Методы (процессы и аппараты) очистки отходящих газов и промышленных выбросов от аэрозолей. Их основные виды и особенности.

- •5. Конструкции и особенности расчета основных аппаратов очистки фильтров, газопромывателей (скрубберов) и др.

- •6. Методы (процессы и аппараты) очистки промышленных выбросов от токсичных газовых примесей.

- •8. Основные принципы и особенности расчета и проектирования аппаратов очистки промышленных выбросов от токсичных газовых примесей.

- •9. Источники и виды загрязнения водной среды.

- •10. Основные методы (процессы и аппараты) очистки и обезвреживания промышленных стоков: механические, химические, физико-химические и биохимические.

5. Конструкции и особенности расчета основных аппаратов очистки фильтров, газопромывателей (скрубберов) и др.

Скруббер Вентури: 1 – форсунка; 2 – сопло Вентури; 3 – каплеуловитель

1. Определяем гидравлическое сопротивление трубы Вентури, Н/м2:

.

![]() (7.1)

(7.1)

2. Рассчитываем гидравлическое сопротивление сухой трубы Вентури, Н/м2:

,

![]() (7.2)

(7.2)

где – коэффициент гидравлического сопротивления сухой трубы Вентури; – скорость газа в горловине, м/с; – плотность жидкости, кг/м3.

3. Рассчитываем гидравлическое сопротивление трубы Вентури, обусловленное введением орошающей жидкости Н/м2:

,

(7.3)

(7.3)

где – коэффициент гидравлического сопротивления трубы Вентури, обусловленный вводом жидкости; – удельный расход жидкости; – скорость газа в горловине, м/с; – плотность жидкости, кг/м3

,

(7.4)

(7.4)

где – массовый расход орошающей жидкости, кг/с; – массовый расход газа, кг/с.

4. Рассчитываем суммарную энергию сопротивления:

,

(7.5)

(7.5)

где – объемный расход жидкости, м3/с; – объемный расход газа, м3/с; – давление жидкости.

5. Определяем эффективность скруббера Вентури:

,

![]() (7.6)

(7.6)

где B, n – константы, характеризующие дисперсный состав пыли.

6. Методы (процессы и аппараты) очистки промышленных выбросов от токсичных газовых примесей.

Токсичные примеси, содержащиеся в отходящих газах, могут быть удалены различными способами. Наиболее распространены абсорбционный, адсорбционный, электрический способы, а также конденсация и сжигание:

Абсорбционный метод очистки основан на поглощении жидкими реагентами токсичных газов и паров из их смесей с воздухом. Одной из установок такого рода является скруббер. Загрязненный воздух поступает в нижнюю часть установки, проходит через смоченную поглотительным раствором насадку и выбрасывается в атмосферу. Поглотительный раствор из специальной емкости насосом подается в верхнюю часть скруббера и стекает вниз, орошая насадку. В зависимости от вида поглощаемого вещества и поглотительного раствора эффективность данного метода колеблется в широких пределах и может достигать значительной величины.

Адсорбционный метод основан на поглощении вредных газов и паров с помощью твердых сорбентов (силикагелей, активированных углей, цеолитов и др.). Наиболее часто указанный метод применяется для улавливания и возвращения в производство паров органических растворителей для их последующей рекуперации.

Конденсационный метод очистки газовых выбросов основан на выделении паров из воздуха в специальных аппаратах (конденсаторах). Метод требует значительного расхода энергии и используется в настоящее время крайне редко.

Метод сжигания органических примесей применяется в тех случаях, когда возвращение примесей в производство невозможно или нецелесообразно. В последнее время получило развитие каталитическое сжигание вредных выбросов. Если термическое сжигание применяется главным образом при высокой концентрации примесей и значительном содержании в газах кислорода при температуре 800…1100 °С, то при каталитическом методе окисления температура не превышает 250…300 °С. Каталитическая очистка в 2-3 раза дешевле высокотемпературного сжигания при достаточно высокой эффективности процесса.

7. Основные аппараты очистки промышленных выбросов от токсичных газовых примесей: абсорберы, адсорберы, устройства для каталитического и термического обезвреживания, комбинированные установки на основе применяемых аппаратов.

Схема адсорбционной газоочистной установки. 1— фильтр; 2, 3 — адсорберы; 4 — конденсатор; 5 — сепаратор; I— очищаемый газ; II — очищенный газ; III—водяной пар; IV — неконденсируемые пары; V- сконденсированный адсорбтив в хранилище; VI — водный конденсат

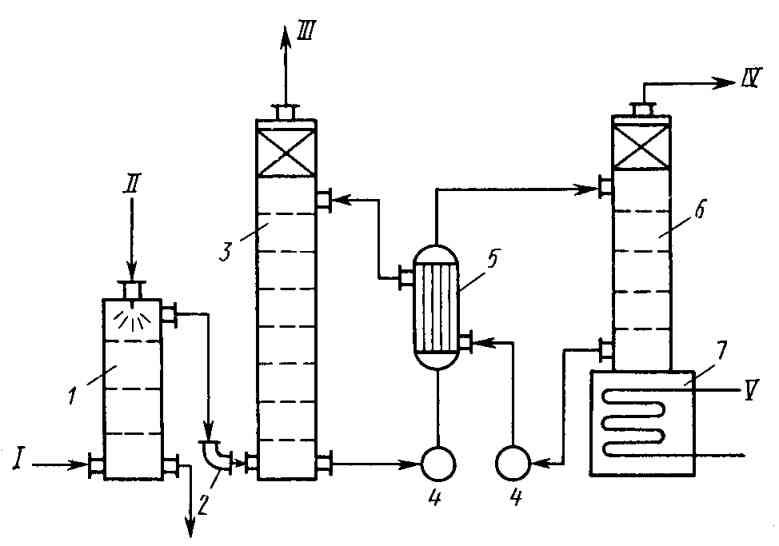

Схема абсорбционной очистки газов от СО2 с получением товарного диоксида углерода. 1 — холодильник; 2 — воздуходувка; 3 — пенный абсорбер; 4 — насос; 5 — теплообменник; 6 — пенный десорбер; 7 — кипятильник десорбера; I — газ на очистку; II — вода; III — очищенный газ; IV — диоксид углерода потребителю; V — пар

Схема каталитической очистки газа от сероводорода во взвешенном слое активного угля. 1 – циклон-пылеуловитель; 2 – реактор со взвешенным слоем; 3 – бункер с питателем; 4 – сушильная камера; 5 – элеватор; 6 – реактор промывки катализатора (шнек); 7 – реактор экстракции серы (шнек-растворитель); I – газ на очистку; II – воздух с добавкой NH3; III – раствор (NH4)2Sn на регенерацию; IV – раствор (NH4)2S; V – регенерированный уголь; VI – свежий активный уголь; VII – очищенный газ; VIII – промывные воды