Задание №1 Разработка масленой системы .

Данная

система предназначена для приема,

хранения, очистки и подачи масла к

потребителям. В СЭУ масло используется

для смазки трущихся деталей главных и

вспомогательных механизмов, а также

для отвода теплоты, выделяющейся при

трении; для охлаждения поршней ДВС; в

качестве рабочей жидкости гидромуфт

гидротрансформаторов, объемного

гидропривода судовых механизмов и в

элементах гидравлических систем

автоматики.

Смазочная система главных и вспомогательных дизелей, так же как и топливная, может быть подразделена на две части: непосредственно связанную с дизелем и судовую. К первой части системы относятся навешенные на дизель масляные насосы, фильтры, трубопроводы, каналы для циркуляции масла и др. Ее схема зависит от конструкции и мощности дизеля. Во вторую часть смазочной системы входят запасные, расходные и отстойные цистерны, насосы, фильтры, сепараторы, подогреватели и трубопроводы, расположенные вне дизеля.

В дизелях, устанавливаемых на речных и смешанного «река-море» плавания судах, применяют комбинированную смазочную систему, состоящую из циркуляционной системы смазывания под давлением и системы смазывания разбрызгиванием. Циркуляционная система обеспечивает смазку под давлением всех основных узлов и агрегатов дизеля, включая подшипники турбокомпрессора. Маслом, разбрызгиваемым движущимися деталями, смазываются некоторые узлы, расположенные в картере дизеля.

Дизели могут быть с «сухим» и «мокрым» картером. В дизелях с «мокрым» картером масло, заливаемое в смазочную систему, находится в нижней его части – поддоне, откуда подаётся в циркуляционную смазочную систему нагнетательным насосом. В дизелях с «сухим» картером стекающее из подшипников масло непрерывно удаляется из него откачивающим насосом в специальную цистерну – маслосборник и из последнего нагнетательным насосом подастся в смазочную систему дизеля.

Чтобы обеспечить полное осушение картера при работе дизеля, откачивающий насос должен иметь большую подачу, чем нагнетательный.

Исходные данные к расчету:

Главные двигатель:

=213

=213

=3.3

=3.3

=3

=3

Вспомогательные двигатели:

=236

=236

=5.8

=5.8

= 3

= 3

Автономность плавания 5 сут

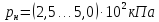

,

,

|

где |

|

– |

удельный эффективный расход масла главным двигателем; |

|

|

– |

удельный эффективный расход масла вспомогательным двигателем на ходу и на стоянке; |

|

|

|

– |

эффективная мощность главного двигателя; |

|

|

|

– |

эффективная мощность вспомогательного двигателя на ходу и на стоянке; |

|

|

|

– |

количество главных двигателей, вспомогательных двигателей и котлоагрегатов; |

|

|

|

– |

ходовое и стояночное время; |

|

|

|

– |

удельная масса масла в сточных цистернах или картерах двигателей;

|

|

|

|

– |

количество смен масла в смазочных системах главных и вспомогательных двигателей за период автономного плавания. |

|

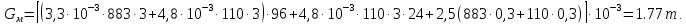

.

Примем

Тогда

Тогда

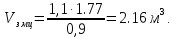

Вместимость запасных масляных цистерн, м3, находят по выражению

,

,

где

- коэффициент, учитывающий "мёртвый"

запас масла;

- коэффициент, учитывающий "мёртвый"

запас масла;

- плотность масла. Соответственно,

- плотность масла. Соответственно,

По

опытным данным, оптимальная кратность

циркуляции масла составляет у тихоходных

дизелей (до 600 мин-1)

=

10

… 30 и быстроходных

=

10

… 30 и быстроходных

=

40 … 60.

=

40 … 60.

Вместимость маслосборника

,

,

|

где |

|

– |

коэффициент, учитывающий «мертвый» запас масла, увеличение объема масла при нагревании и вспенивании, а также свободный объем; |

|

|

|

– |

подача циркуляционного масляного насоса.

|

-

=

= = 1,347

= 1,347

-

=

= = 0,186

= 0,186

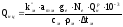

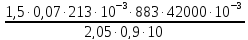

Подачу циркуляционного масляного насоса определяют из условия обеспечения отвода маслом необходимого количества теплоты по выражению

,

,

|

где |

|

– |

коэффициент запаса масла; |

|

|

|

– |

доля теплоты, отводимая маслом, от всего количества теплоты, введенного с топливом и составляющая для тихоходных дизелей без охлаждения поршней маслом 0,05–0,07 и с охлаждением поршней маслом 0,08–0,10; для быстроходных дизелей без охлаждения поршней маслом 0,07–0,08; |

|

|

– |

удельная теплота сгорания топлива; |

|

|

|

– |

теплоемкость масла; |

|

|

|

|

– |

разность температур масла на выходе из дизеля и входе в него.

|

-

=

=

= 44,9

= 44,9

-

=

=

= 6,2

= 6,2

.

.

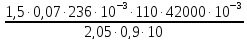

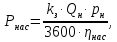

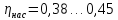

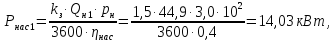

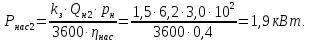

Мощность, потребляемую насосом, определим по формуле

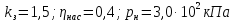

где  - коэффициент запаса мощности,

- коэффициент запаса мощности,

- КПД насоса,

- КПД насоса,

- давление топливоперекачивающих

насосов.

- давление топливоперекачивающих

насосов.

Примем

,

тогда

,

тогда

Масло, отработавшее свыше 400–500 ч подвергают периодической сепарации. Производительность сепаратора, м3/ч:

,

,

|

где |

|

– |

кратность очистки масла, равная 1,5 … 3,5; |

|

|

– |

суммарная вместимость маслосборников дизелей, установленных на судне; |

|

|

|

– |

время работы сепаратора в сутки.

|

|

Задание №2Ответы на контрольные вопросы.

10. Что представляет собой газотурбинная установка?

Судовые газотурбинные энергетические установки (ГТУ) могут быть подразделены на установки открытого и закрытого циклов. В первом случае рабочее тело, которым является воздух и впоследствии смесь eго с продуктами сгорания топлива, пройдя через внутренние полости элементов установки, выбрасывается в атмосферу.

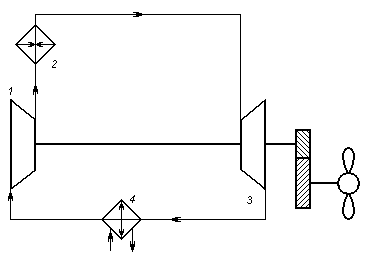

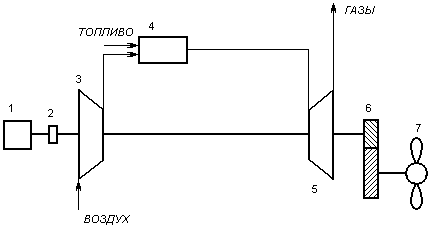

Простейшая ГТУ открытого цикла с горением топлива при постоянном давлении показана на рис. 1.

Компрессор 3, приводимый в действие турбиной 5, засасывает атмосферный воздух, сжимает его до определенного давления и непрерывно нагнетает в камеру сгорания 4.

Рис. 1. Схема ГТУ открытого цикла

Сюда же через форсунку топливным насосом непрерывно подается топливо, которое сгорает при постоянном давлении. Продукты сгорания поступают в газовую турбину 5, где кинетическая энергия газов на лопатках турбины преобразуется в механическую работу.

По условиям прочности отдельных деталей нельзя допустить, чтобы в газовую турбину поступали газы с температурой, образующейся при сгорании топлива. Поэтому в камеру сгорания подается воздуха в несколько раз больше теоретически необходимого для сжигания топлива. Потребность большого избытка воздуха в ГТУ приводит к значительной относительной мощности, затрачиваемой на его сжатие в компрессоре, который потребляет до 70% мощности, развиваемой турбиной.

Сжатый

воздух, поступающий из компрессора в

камеру сгорания, разделяется на два

потока. Один поток, составляющий

30–40%, вводился в активную зону

горения, другой, составляющий 70–60%,

охлаждает пламенную трубу, смешивается

с продуктами сгорания вне активной зоны

горения и понижает температуру газа до

значения, требуемого на входе в турбину.

Продукты сгорания поступают в газовую турбину. Проходя через турбину, газы расширяются почти до атмосферного давления, вращают ротор и затем уходят в атмосферу.

Газовая турбина большую часть своей мощности затрачивает на привод компрессора, а оставшуюся часть (полезная мощность) отдает гребному винту 7.

Вращение от газовой турбины к гребному винту передается через зубчатую передачу (редуктор) 6.

Запуск установки производится от пускового электродвигателя 1, который может быть соединен с общим для турбины и компрессора валом при помощи специальной муфты 2. Топливо в период запуска воспламеняется от электрической свечи.

В рабочем процессе ГТУ закрытого цикла (рис. 2) участвует одно рабочее тело, совершающее кругооборот в изолированном от атмосферы замкнутом тракте, которым может быть воздух или какой-либо инертный газ.

|

Рис. 2. Схема ГТУ закрытого цикла |

Рабочее тело (воздух или какой-либо инертный газ), сжатое в компрессоре 1, поступает в нагреватель 2, где оно нагревается при постоянном давлении до 650–750°С. Выйдя из нагревателя, рабочее тело направляется в турбину 3 для совершения механической работы. По выходу из турбины рабочее тело поступает в охладитель 4, где охлаждается до начальной температуры. С этой температурой оно возвращается в компрессор, и цикл повторяется.

В качестве нагревателя в обычных ГТУ применяют воздушный котел, работающий на органическом топливе, в ядерных ГТУ – ядерный реактор.

Благодаря

изолированности рабочего тела в ГТУ

закрытого цикла оно остается всегда

чистым и, следовательно, не загрязняет

и не разрушает проточные части турбины,

компрессора и теплообменников. Кроме

того, имеется возможность для создания

установок с меньшими габаритами, по

сравнению с установками открытого

цикла, так как давление рабочего тела

перед компрессором может быть значительно

выше атмосферного. Однако установки

закрытого цикла более сложны, чем

установки открытого цикла.

Простейшие ГТУ по сравнению с другими типами СЭУ имеют ряд преимуществ, основными из которых являются:

большая агрегатная мощность при минимальных удельной массе и габаритах, меньшие занимаемая площадь и объем машинного помещения;

высокая надежность, обусловленная ротативным принципом действия и простотой кинематической схемы;

простота обслуживания, возможность быстрого пуска и высокая приемистость;

наличие потенциальных возможностей дальнейшего уменьшения расхода топлива по мере их совершенствования;

хорошая приспособленность к автоматизации и дистанционному управлению вследствие простоты пуска и регулирования.

Перспективным является использование ГТУ на судах на подводных крыльях и воздушной подушке, где превалирующим требованием является обеспечение минимальных массы и габаритов установки при большой ее мощности.

На малых судах в качестве главных обычно устанавливают серийные конвертированные авиационные газотурбинные двигатели открытого цикла. Моторесурс таких установок составляет 1–3 тыс. ч, однако удельная масса их невелика (0,4–2,0 кг/кВт).

=

2,35 … 2,7

=

2,35 … 2,7

=

1,4 … 1,5

=

1,4 … 1,5

=

1,2 … 1,6

=

1,2 … 1,6

=

=

=

0,062

=

0,062