- •Государственное образовательное Учреждение

- •Введение.

- •2. Выбор электродвигателя, кинематический и силовой расчеты привода. Выбор электродвигателя

- •Кинематический расчет привода.

- •3. Расчет передач.

- •3.1. Расчет цилиндрической косозубой передачи.

- •3.1.1Допускаемые контактные напряжения для шестерни и колеса

- •3.1.2Допускаемые напряжения при изгибе для шестерни и колеса

- •3.1.3Расчет передачи на контактную прочность

- •3.1.6 Расчет передачи на контактную выносливость

- •5.Выбор подшипников качения и выбор смазочных материалов.

- •5.1 Выбор подшипников качения.

- •Список использованных источников.

2. Выбор электродвигателя, кинематический и силовой расчеты привода. Выбор электродвигателя

Приведенная на рисунке схема имеет следующие параметры:

мощность на

выходе (на конвейере) -![]()

![]()

![]()

![]() Выбор

электродвигателя и технические данные

серии АИ

Выбор

электродвигателя и технические данные

серии АИ

выбираю двигатель

асинхронный с короткозамкнутым ротором

обычного исполнения тип

АИР100L4;

Р=4кВт; nдв=1410

об/мин

![]()

Определяем частоту

вращения выходного вала (барабана

конвейера)(1.1) -

![]()

общее передаточное

число 1 и2 ступени:![]()

![]()

Но принимаем U2=63.3

Кинематический расчет привода.

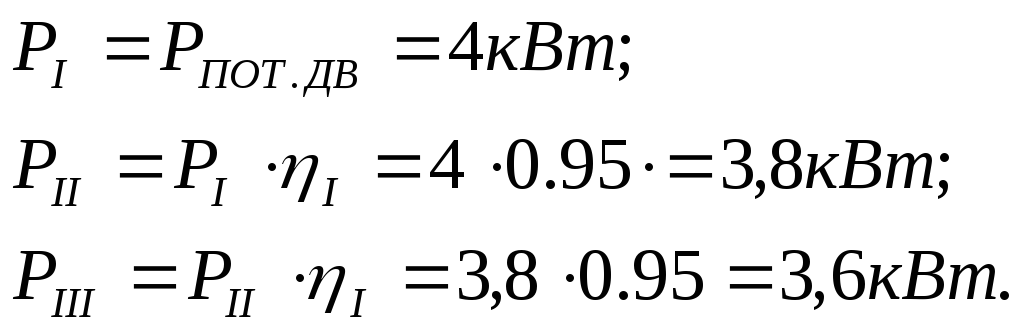

Кинематический расчет привода – заключается в определении мощностей, чисел оборотов и крутящих моментов на каждом из валов:

1) определение

мощностей: вал I

разбиваем на два составляющих его вала

(до муфты

![]() и

после

и

после![]() )(1.2)

)(1.2)

![]()

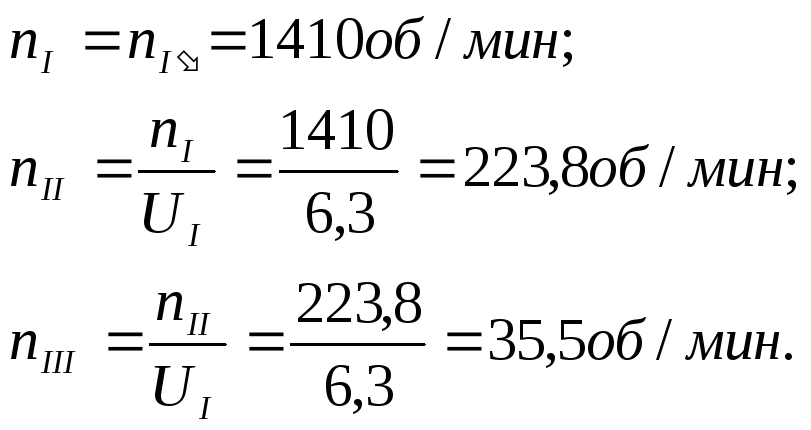

2) определение частот вращения валов. (1.3)

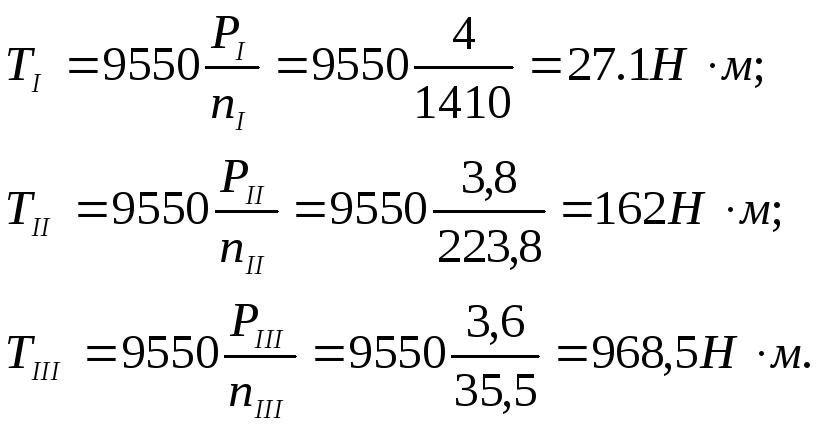

3) определение крутящих моментов (1.4)

Результаты вычислений сведем в таблицу

|

Наименование Валов |

№ вала |

Мощность |

Частота вращения |

Момент крутящий. Н*м | |

|

Номинальный Тj |

Расчетный Tjрасч. | ||||

|

Ведущий |

1 |

4 |

1410 |

27,1 | |

|

Промежуточный |

2 |

3,8 |

223,8 |

162 | |

|

Ведомый |

3 |

3,6 |

35,5 |

968,5 | |

3. Расчет передач.

3.1. Расчет цилиндрической косозубой передачи.

Выбираем материал колес способа их термической обработки.

Выбираем сталь 45 с термообработкой нормализация.

НВ= 207НВ

Предел прочности Ϭв=550МПа

Предел текучести Ϭт=280 МПа

(Табл. 1.4 )

3.1.1Допускаемые контактные напряжения для шестерни и колеса

![]()

![]() (1.5)

(1.5)

Пределы контактной выносливости для шестерни и колеса:

![]()

![]() (1.6)

(1.6)

3.1.2Допускаемые напряжения при изгибе для шестерни и колеса

![]() (1.7)

(1.7)

![]()

![]() предел

изгибной выносливости при базовом числе

циклов нагружения. Табл.(9.8 [7])(1.8).

предел

изгибной выносливости при базовом числе

циклов нагружения. Табл.(9.8 [7])(1.8).

![]()

![]()

![]() коэффициент

запаса прочности по напряжению изгиба

для обоих колес:

коэффициент

запаса прочности по напряжению изгиба

для обоих колес:

![]()

![]() коэффициент,

учитывающий реверсивность нагрузки,

для нереверсивной передачи:

коэффициент,

учитывающий реверсивность нагрузки,

для нереверсивной передачи:

![]()

![]() коэффициент,

учитывающий шероховатость поверхности,

принимаем

коэффициент,

учитывающий шероховатость поверхности,

принимаем

![]()

![]() коэффициент

долговечности.

коэффициент

долговечности.

![]() принимаем 1

принимаем 1

3.1.3Расчет передачи на контактную прочность

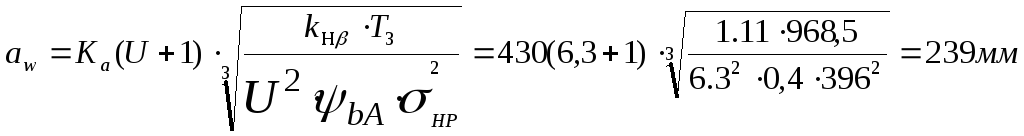

Определяем межосевое расстояние цилиндрической передачи:

(1.9)

(1.9)

где:

![]() - вспомогательный

коэффициент учитывающий вид передачи

,

- вспомогательный

коэффициент учитывающий вид передачи

,

KHβ =1.11 – коэф. учитывающий неравномерность распределения нагрузки

по длине

зуба (рис. 1.3) в соответствии со значением

![]() .

.

![]() -

коэффициент длинны зуба

U=6,3

– передаточное отношение ступени

редуктора

-

коэффициент длинны зуба

U=6,3

– передаточное отношение ступени

редуктора

![]() - расчетный крутящий момент на ведомом

валу

- расчетный крутящий момент на ведомом

валу

Находим усредненное

значение

![]() (1.10)

(1.10)

![]() (1.11)

(1.11)

Полученную величину округляем до номинального значения по ГОСТ12289-76 aw=250мм.

Выбираем значение модуля для зубчатого колеса

![]() (1.12)

где

φm-вспомогательный

параметр отношения рабочей ширины

зубчатого венца зубчатого

(1.12)

где

φm-вспомогательный

параметр отношения рабочей ширины

зубчатого венца зубчатого

колеса к модулю ступени редуктора

![]() Суммарное

число зубьев, округляем до целого

значения определяют по формуле:

Суммарное

число зубьев, округляем до целого

значения определяют по формуле:

![]() (1.13)

где β=8…18°-

угол наклона зубьев косозубой передачи

принимаем β = 10°

После округления Z

уточняем угол наклона зубьев

(1.13)

где β=8…18°-

угол наклона зубьев косозубой передачи

принимаем β = 10°

После округления Z

уточняем угол наклона зубьев

![]() (1.14)

(1.14)

Числа

зубьев колес, округляем до ближайшего

целого значения рассчитывают

для

шестерни и колеса

![]() (1.15)

Принимаем Z1=15

, тогда Z2=Z*Z1=98-15=83

Уточняем

значение передаточного отношения

передачи

(1.15)

Принимаем Z1=15

, тогда Z2=Z*Z1=98-15=83

Уточняем

значение передаточного отношения

передачи

![]() (1.16)

(1.16)

![]()

![]()

![]()

![]()

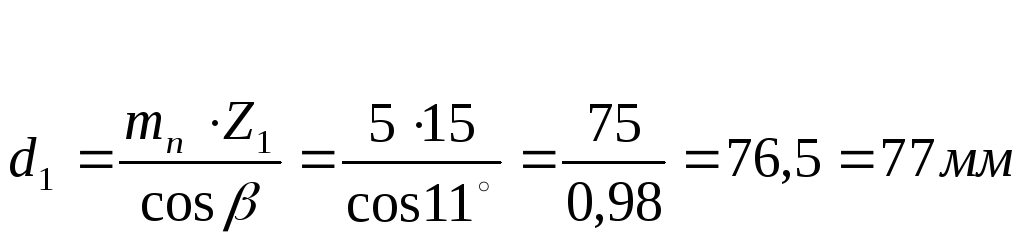

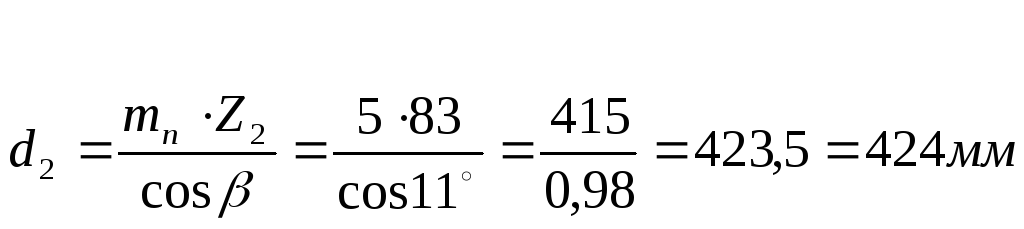

3.1.4Геометрические параметры цилидрической передачи Определяем диаметра делительный окружностей , мм

(1.17)

(1.17)

Диаметры

окружностей вершин зубьев , мм

Диаметры

окружностей вершин зубьев , мм

![]()

![]() (1.18)

(1.18)

Определяем диаметры окружностей впадин зубьев , мм

![]()

![]() (1.19)

(1.19)

Определяем ширину венцов зубчатого колеса и шестерни ступицы, мм

![]()

![]() (1.20)

Определяем

окружную скорость , м/с

(1.20)

Определяем

окружную скорость , м/с

![]() (1.21)

3.1.5

Расчет передачи на выносливость

зубьев

Для

шестерни и колеса подсчитывают отношение

допускаемого напряжения на изгиб к

коэффициенту формы зуба YF

,

определяемому по графику на рис 1.4 в

зависимости от эквивалентного числа

зубьев Z1

(1.21)

3.1.5

Расчет передачи на выносливость

зубьев

Для

шестерни и колеса подсчитывают отношение

допускаемого напряжения на изгиб к

коэффициенту формы зуба YF

,

определяемому по графику на рис 1.4 в

зависимости от эквивалентного числа

зубьев Z1

Для

шестерни

![]()

Для

колеса

![]()

Определяем

отношение

![]() (

1.22)

Y1=4,3

и Y2

=3,6

отсюда,

(

1.22)

Y1=4,3

и Y2

=3,6

отсюда,

![]()

![]() отсюда следует что необходимо проверять

изгиб по формуле (1.23)

отсюда следует что необходимо проверять

изгиб по формуле (1.23)

Возникшие напряжения при изгибе σf, определяем по формуле:

![]()

где T2P-расчетный крутящий момент на ведомом валу ступени редуктора Н*м

Кfα- коэффициент распределения нагрузки между зубьями для косозубых

![]() (1.24)

(1.24)

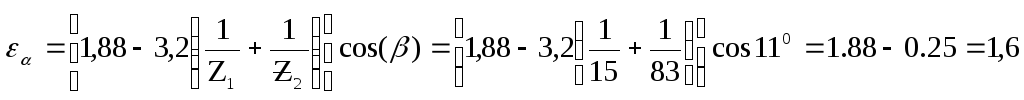

![]() где: εα-

коэффициент ,учитывающий торцевого

перекрытия

где: εα-

коэффициент ,учитывающий торцевого

перекрытия

st- степень точности передачи принимаем st=7 из таблицы 1.12

Коэффициент торцевого перекрытия определяется по формуле (1.25)

(1.25)

КFβ-

коэффициент ,учитывающий распределение

нагрузки по ширине венца:

КFβ=1,2

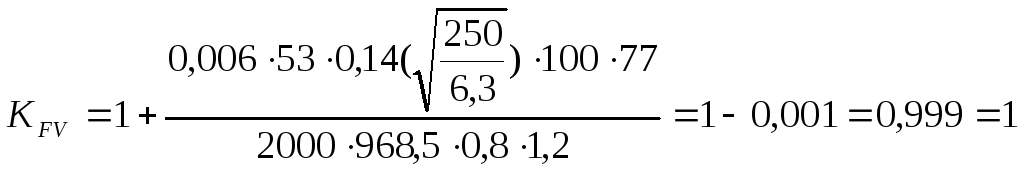

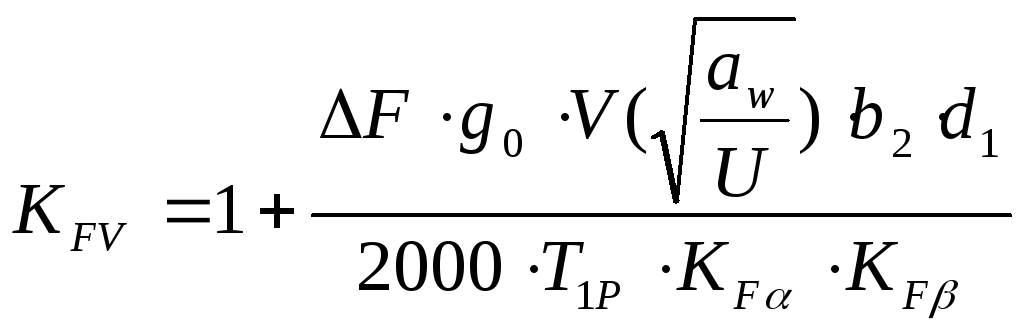

KFV-

коэффициент , учитывающий влияние

динамической нагрузки определяемся по

формуле 1.26:

(1.25)

КFβ-

коэффициент ,учитывающий распределение

нагрузки по ширине венца:

КFβ=1,2

KFV-

коэффициент , учитывающий влияние

динамической нагрузки определяемся по

формуле 1.26:

(1.26)

где δF-

коэффициент вида зубчатой передачи;прямозубые

δF=0,0011,косозубые

δF=0,006

g0-коэффициент

разности шагов g0=53

(1.26)

где δF-

коэффициент вида зубчатой передачи;прямозубые

δF=0,0011,косозубые

δF=0,006

g0-коэффициент

разности шагов g0=53