- •Глава 26 кузнецов е.С. (мади-ту)

- •101433, Москва, Садовая Самотечная, 10 Телетайп: 111879 «Лотос», Телефон 200-08-09 Факс 200-33-56

- •Глава 26.Техническая эксплуатация автомобилей

- •Глава 27. Информационные системы

- •Глава 28.Производственно-техническая база автотранспортных предприятий

- •Глава 37. Организация, технологическое и нормативное обеспечение кузовных работ

- •Глава 38. Организация, технологическое

- •Глава 39. Организация и техническое обеспечение контроля, обслуживания и ремонта агрегатов, влияющих на безопасность

- •Глава 40. Организация, технологическое и нормативное обеспечение смазочно-заправочных работ

- •Глава 41. Организация, технологическое и нормативное обеспечение уборочно-моечных работ

- •Глава 42. Особенности конструкции, техническое

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 44. Организация, технология

- •Глава 45. Способы восстановления деталей и сборочных единиц автомобиля

- •Глава 46. Управление производством

- •Глава 47. Организация производственного

- •Глава 48. Коммуникации на автотранспортных и сервисных предприятиях

- •Глава 53. Обеспечение экологической

- •Глава 54. Обеспечение экологической

- •26.7. Надежность изделий

- •Глава 28. Производственно-техническая база автотранспортных предприятий

- •29.2. Основные положения метрологического обеспечения автомобильного транспорта

- •Глава 30. Особенности технической эксплуатации городских автобусов

- •Нормативные и скорректированные периодичность и трудоемкость технического обслуживания и ремонта автобусов Икарус-280

- •Глава 31. Оценка автотранспортных средств в процессе эксплуатации

- •Регулирование на отраслевом уровне

- •Глава 32. Топлива и специальные жидкости

- •33.5. Перспектива применения газомоторных топлив

- •Глава 34. Система технического обслуживания и ремонта автомобилей

- •34.6. Фирменные системы то и ремонта автомобилей

- •Глава 35. Автосервис для предприятий и владельцев автотранспортных средств

- •Мотели и кемпинги

- •Пример определения основных параметров станции технического обслуживания легковых автомобилей на арендуемой площади

- •37.2. Основные повреждения кузова

- •Варианты рисунков распыления, имеющие дефекты, и способы их устранения

- •38.4. Организация и технология ремонта двигателей

- •Нормативы коэффициента неравномерности тормозных сил колес оси к для автопоездов категорий m3, n2 и n3

- •Сила света светосигнальных огней (фонарей) в направлении оси отсчета

- •Классификация методов и способов мойки

- •Повторное использование воды

- •41.5. Совершенствование технологического процесса мойки

- •41.6. Оборудование для мойки автомобилей

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

- •44.4. Организация работ по обслуживанию шин

- •Глава 45. Способы восстановления деталей и сборочных единиц

- •I.Общее положение

- •II. Функции итс

- •IV. Ответственность итс

- •Положение о производственном комплексе (мастерской, цехе)

- •Положение о комплексе подготовки производства (кпп)

- •Положение об отделе (группе) технического контроля

- •Карта учета

- •Глава 48. Коммуникации на автотранспортных и сервисных

- •Глава 49. Сертификация и лицензирование в системе управления техническим состоянием автотранспортных средств

- •Глава 50. Организация торговли автомобилями, принадлежностями, запасными частями

- •Глава 51. Персонал в системе управления автотранспортным комплексом

- •Глава 53. Обеспечение экологической безопасности производственной базы и технологических процессов

- •Глава 54. Обеспечение экологической безопасности автотранспортного комплекса (целевая программа)

- •54.2. Анализ источников, размеров и причин загрязнения окружающей среды

- •Глава 28. Производственно-техническая база автотранспортных предприятий

- •Глава 29. Метрологическое обеспечение технической эксплуатации автосервиса автотранспортных предприятий

- •Глава 30. Особенности технической эксплуатации городских автобусов

- •Глава 31. Оценка автотранспортных средств в процессе эксплуатации

- •Глава 32. Топлива и специальные жидкости

- •Глава 33. Система технического обслуживания и ремонта автомобилей

- •Глава 36. Технологическое обеспечение технической эксплуатации автомобильного транспорта

- •Глава 37. Организация, технологическое и нормативное обеспечение кузовных работ

- •Глава 41. Организация, технологическое и нормативное обеспечение уборочно моечных работ

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

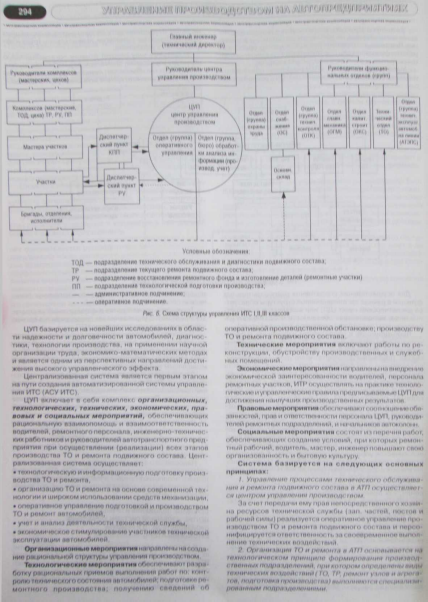

- •Глава 46. Управление производством на автотранспортных и сервисных предприятиях

- •Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

- •Глава 47. Организация производственного учета при техническом обслуживании и ремонте автомобилей

- •Глава 48. Коммуникации на автотранспортных и сервисных предприятиях

- •Глава 53. Утилизация и вторичное использование отходов и сбросов от производственной деятельности транспортных предприятий и эксплуатации автотранспортных средств

- •Глава 54. Обеспечение экологической безопасности автотранспортного комплекса (целевая программа)

- •113114, Москва, Шлюзовая наб., 10

АВТОМОБИЛЯ

ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС РЕМОНТА

автомобиля

ТПР,

как нормативный документ, содержит

перечень

технологических операций,

проводимых в рациональной

последовательности

и обеспечивающих выполнение тре-

бований

технических условий (ТУ) на ремонт

машины (аг-

регата узла и детали).

Технологические

процессы при ремонте машин раз-

рабатываются

на разборку и сборку машин и их

агрега-

тов, на восстановление деталей

и узлов, окраску и испы-

тание всех

уровней ремонтного производства.

Технология

ремонта определяется схемой

технологи-

ческого процесса, учитывающей

особенности конкретно-

го ремонтного

предприятия.

Схема

технологического процесса ремонта

автомоби-

ля (его агрегата) представляет

собой поэтапное деление

ремонтных

работ, выраженное в графической или

тексту-

альной форме. В отдельные

этапы этой схемы включают-

ся близкие

по характеру работы, а также сходные

по тех-

нологической законченности

операции (разборочные

сборочные

работы; работы по восстановлению

деталей;

работы по ремонту

электрооборудования ит.д.). Чем

выше

трудоемкость и сложнее по

исполнению (квалификации)

ремонт, тем

разветвленнее соответствующая

технологи-

ческая схема. Например,

схема капитального ремонта

автомобиля

определяет характер работ и

последователь-

ность их проведения.

Эта схема должна делить общую

трудоемкость

ремонтных работ с учетом структуры

ре-

монтной организации или формировать

такую структу-

ру при создании

ремонтного средства. Схема поясняет,

в

каких цехах и участках выполняется та

или иная ремон-

тная операция или их

комплекс. В соответствии с

этим

разрабатываются технологические

процессы отдельных

видов работ,

производится рациональное деление

опе-

раций по постам, комплектуется

оборудование, налажи-

вается система

грузопотоков и т.д. Схема технологичес-

кого

процесса должна учитывать особенности

каждого

Ремонтного предприятия, для

которого она разрабаты-

вается, включая

возможности по восстановлению дета-

лей

и узлов.

НАЧАЛЬНЫЕ

ЭТАПЫ СХЕМЫ

Технологического

процесса ремонта

АВТОМОБИЛЯ

Начальными

этапами схемы технологического

про-

цесса любого вида ремонта являются

— разборка, мой-

ка и очистка узлов и

деталей, их дефектация. Первые

два

этапа проводятся попеременно:

предварительная

разборка, наружная

мойка, разборка машины на агре-

гаты

и узлы, мойка узлов и агрегатов, разборка

узлов и

агрегатов, мойка и очистка

деталей

и неразобранных

узлов.

Процесс разборки по трудоёмкости

составляет —

7—12% при текущем ремонте,

мойка и очистка — 2—

4%; при капитальном

ремонте, соответственно — 8—21%

и 3—6%.

РАЗБОРКА,

МОЙКА И ОЧИСТКА

Капитальный

ремонт предусматривает полную раз-

борку

машины (агрегата). При текущем (среднем)

ремон-

те объем работ по разборке

должен обеспечить замену

неисправного

агрегата, узла или детали, а также

возмож-

ность дефектации сопрягаемых

деталей и узлов. После-

довательность

разборки, её трудоемкость,

необходимые

средства технологического

оснащения предусматривают-

ся

технологическим процессом на разборку.

Нарушение

технологии этих работ

приводит к появлению вторичных

дефектов

(обломы, пробоины, трещины, срыв резьбы

и

т.д.). При организации ремонта участок

разборки и

мойки должен быть отделен

от участка сборки и испыта-

ния. Этот

участок должен иметь следующие рабочие

ме-

ста: предварительной мойки со

сливом масел, предва-

рительной

разборки, наружной мойки и очистки,

разборки

на агрегаты и узлы, наружной очистки и

мойки

агрегатов (узлов), разборки

агрегатов на детали, мойка

и очистка

деталей. Остаточная загрязненность

поверх-

ностей деталей поступающих

на дефектацию и затем на

сборку должна

быть не более 0,5мг/см2.

В соответствии

со схемой технологического

процесса детали и узлы по-

ступают на

участок (рабочие места) дефектации и

учас-

ток комплектации.

При

капитальном ремонте предусматривается

по-

точная форма организации разборки

машины (агрега-

та) при текущем и

среднем — тупиковая. Основными

средствами

технологического оснащения

процессов

разборки являются

подъемно-транспортное и прессо-

вое

оборудование стенды приспособления и

инструмен

(с механизированным или

ручным приводом) техно-

логическая

тара стеллажи подставки (специализирован-

ные

и универсальные). При выборе средств

технологи-

ческого оснащения необходимо

учитывать что усилия

отворачивания

крепежа в процессе разборки на

25—35%

больше чем при заворачивании

резьбовых соедине-

ний. При организации

работ по разборке необходимо

особое

внимание уделять вопросам безопасности

выпол-

нения этих работ, вопросам

экологии на производствен-

ном участке.

Очистка

машин, агрегатов, узлов и деталей —

обяза-

тельные операции технологического

процесса ремонта.

Они заключаются в

удалении загрязнений с наружных

и

внутренних поверхностей ремонтируемых

изделий до

уровня, при котором остатки

загрязнений не препятству-

ют проведению

процессов разборки, дефектации,

восста-

новления деталей и сборки.

Многочисленные методы

мойки и очистки

в зависимости от вида энергии,

исполь-

зуемой для отрыва загрязнений

от очищаемой поверхно-

сти, можно

объединить в три группы; мойка

растворами,

механическая чистка,

термическая очистка. Конкретный

метод

выбирается с учетом этапа обработки и

вида заг-

рязнения.

Мойка

растворами.

Растворами удаляют продукты

превращения

масел, горючего и смазок (масляно-грязе-

вые,

асфальто-смолистые, нагарые и др.

отложения).

При этом используются

щелочные растворы, раство-

ры с

применением синтетических

поверхностно-актив-

ных веществ(СПАВ),

а также растворители. Процесс очи-

стки

от названных загрязнений основывается

на свойстве

щелочей омылять

горюче-смазочные материалы(эа-

гряэнители).

Наружная мойка машин и агрегатов

прово-

дится слабыми растворами, мойка

узлов и деталей — ра-

створами высокой

концентрации. Щелочные растворы

имеют

два недостатка: масла на основе

синтетических

кислот

не омыляются, эти растворы вредно

воздейству-

ют на детали из цветных

металлов. Для интенсифика-

ции процесса

мойки и устранения названных недос-

татков

в растворы вводят СПАВ. Наибольшее

действие

по очистке (мойке) достигается

при содержании СПАВ

в растворе 1—-30

г/л. Это приводит к хорошему смачи-

ванию

поверхностей деталей и отрыву частичек

загряз-

нений.

Очистка

растворителями применяется для

обработки

деталей электрооборудования,

гидравлической и топлив-

ной аппаратуры

с целью удаления затвердевшей

смазки,

рабочей жидкости, асфальтно

— смолистых отложений и

др. Для этой

цели используются однокомпонентные

или

многокомпонентные

растворяюще-амульгирующие сред-

ства

(РЭС) двух групп. РЭС-1 — смеси нефтяных

углево-

дородов с добавками СПАВ;

пожароопасные материалы.

РЭС-2 —

непожароопасные смеси хлорированных

угле-

водородов с эмульгаторами и

стабилизаторами, эколо-

гически

вредные. Необходимо отметить высокую

сто-

имость этих материалов.

Разборочно-очистные

операции — это зачастую со-

вмещаемые

технологические операции, эффективно

ре-

шаемые на единой научно-методической

и материальной

основе.

Оборудование,

применяемое для процессов мойки

весьма

многочисленно. Для наружной мойки машин

и аг-

регатов перед разборкой

используются однокамерные

струйные

установки; для мойки кузовов, рам и

кузовных

деталей — моечные установки

бассейного типа (мойка

окунанием),

струйные однокамерные тупиковые

моеч-

ные машины или двухкамерные

(обработка раствором и

обмыв водой)

проходные машины, устанавливаемые

в

поточной линии разборки. Мойка

деталей и узлов после

разборки

осуществляется в двух- или трехкамерных

ус-

тановках; при тупиковой разборке

используются одно-

камерные машины.

При обработке сложных ответствен-

ных

и дорогостоящих деталей (блоки,

картеры,

коленчатые валы, головки

блока и др.) проводится

ручная домывка

с использованием РЭС в промывочных

ваннах.

Струйные установки имеют ряд

преимуществ

перед установками

бассейного типа — высокая ударная

сила

струи, возможность использовать широкую

номен-

клатуру моющих средств,

пожаробезопасны, возмож-

ность

использовать при любых типах производства.

Не-

достатками являются — большая

энергоемкость,

большие теплопотери,

частота отказов и др. Моечные

машины

любого типа требуют устройства надежной

си-

стемы очистки рабочего раствора

(многоразовое ис-

пользование).

К

механическим способам

очистки деталей и узлов

относятся

ручная очистка скребками, крацовочными

щет-

ками, очистка мелких, в основном,

крепежных деталей в

галтовочных

барабанах и, наконец, очистка в

специаль-

ных камерах деталей и узлов

чугунной, стальной или кос-

точковой

(фруктовой) крошкой. Заменителями

косточко-

вой крошки являются

гранулированное аморфное стекло,

твердый

углекислый газ. Металлическая крошка

исполь-

зуется при очистке деталей

(узлов), без хорошо обрабо-

танных

поверхностей (рамные, кузовные детали,

узлы

ходовой части и подвески).

Косточковая крошка исполь-

зуется

для обработки деталей из цветных

металлов и их

сплавов. Грануляция

крошки — 1,5—3,5 мм. Перед обра-

боткой

посадочные и резьбовые поверхности

изолируют-

ся. Крошка в камеру очистки

подается сжатым воздухом

за счет

эжекционного эффекта.

Термическая

очистка используется

редко. Этим спо-

собом производится

снятие старой краски. Можно на-

звать

два способа — открытое пламя (газовая

горелка),

расплав солей. Названные

способы пожароопасны эко-

логически

вредны и дорогостоящи. Применяются в

свя-

зи с этим редко.

ДЕФЕКТАЦИЯ

ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ

ПРИ РЕМОНТЕ

МАШИН

МЕТОДЫ

ДЕФЕКТАЦИИ

Гидравлические

испытания

Глава 45. Способы восстановления деталей и сборочных единиц

Технологическим

процессом ремонта (ТПР) называет-

ся

часть производственного процесса,

определяющая

объем, последовательность

и содержание работ по уст-

ранению

повреждений и неисправностей в системах,

аг-

регатах, узлах и деталях автомобиля.Эффективность

технологического процесса

ремонта

оценивается с учетом

количественного анализа трех важ-

нейших

составляющих ремонтного производства:

каче-

ства ремонтных воздействий,

действующей ремонтной

технологии и

уровня затрат. Показатели оценки этих

трех

составляющих исследования

производственного процес-

са ремонта

взаимосвязаны и формируют значение

обще-

го критерия эффективности.

Дефектация

— процедура анализа технического

со-

стояния (узлов) с целью определения

стратегии и по их

дальнейшему

использованию при ремонте машин

(агре-

гатов). При дефектации

руководствуются Техническими

условиями

на капитальный ремонт (ТУ по каждой

марке

машины), которые содержат карты

дефектации для каж-

дой детали. В

картах указываются возможные

дефекты

методы контроля и контрольный

инструмент; номиналь-

ный, допустимый

при ремонте и предельный размеры

и,

наконец, способы восстановления

поврежденной или из-

ношенной детали.

В процессе дефектации детали (нераз-

борные

узлы) делятся на три группы — годные

для даль-

нейшего использования на

заданный после ремонта

пробег,

требующие восстановления и детали,

требующие

замены. Количество таких

деталей каждой номенклату-

ры

формирует значение коэффициентов

сменности, КСМ,

восстановления,

КВ, и годности, КП Значения этих коэф-фициентов

с увеличением продолжительности

эксплуа-

тации марки машин (старение

ремонтного фонда) изме-

няется в

сторону увеличения значений

коэффициентов

КСМ и КВ, и уменьшения

значения — КГ.С

точки зрения используемых методов

контроля и ха-

рактера проявления

дефекты можно разделить на три

группы:

изменение линейных размеров и форм

поверх-

ностей деталей; смешение

поверхности детали относи-

тельно

друг друга; нарушение (изменения)

физико-меха-

нических свойств деталей

(изменение твердости,

упругости,

питтинг, появление усталостных трещин

и др.).

Дефекты первой группы количественно

оцениваются

стандартным мерительным

инструментом, который про-

мышленность

страны выпускает в массовом

количестве

(штангенциркуль,

штангензубомер, микрометр и др.);

дефекты

второй группы оцениваются с применением

не-

стандартных приспособлений,

которые ремонтные пред-

приятия

изготавливают своими силами; дефекты

третей

группы определяются, как

правило, специальным обору-

дованием

и инструментом.Дефектация

проводится в определенной

последова-

тельности: визуальный

осмотр деталей с целью выявле-

ния

явных дефектов (обломы, трещины, сколы,

питтинг,

цвета побежалости и т.д.);

определение микротрещин,

количественная

оценка величены смешения поверхнос-

тей

детали относительно друг друга, обмер

рабочих по-

верхностей деталей.

Результаты дефектации заносятся

в

дефектовочные ведомости для

статистического накопи-

тельного

учета. Результаты дефектации базовых,

сложных

и дорогостоящих деталей

(узлов) записываются в карту

ремонта,

которая сопровождает деталь по всей

ремонт-

ной технологии до сборки

машины (агрегата).Обнаружение

трещин осуществляется опрессовкой,

методом

керосиновых проб, красок, магнитной,

люминес-

центной, ультразвуковой и

др. дефектоскопией.применяют

для выявле-

ния трещин в корпусных

деталях: блоки цилиндров, го-

ловке

блока, картеры некоторых агрегатов и

т.п. Испыта-

ния проводятся на специальных

стендах давлением в 2—6

кгс/см2.

Детали типа емкость (баки, радиаторы,

трубопро-

воды и т.п.) испытываются

водой или сжатым воздухом

при давлении

0,2—0,5 кгс/см2.

Методы

красок и керо-

синовых проб

основаны на способности краски или

ке-

росина диффундировать в трещины

проверяемых дета-

лей (узлов),

предварительно очищенных, обезжиренных

и

покрытых названными материалами. После

выдержки в

течение 3—6 мин. исследуемые

поверхности протирают

бензином от

первого слоя краски (керосина) и вновь

по-

крывают белой краской или мелом

(при использовании

Метод

намагничивания

Люминесцентный

метод основан

на способности

некоторых веществ

(люминофоров) светится при их об-

лучении

ультрафиолетовыми лучами.

Для

выявления трещин контролируемые

поверхности

детали покрывают

люминофором, после выдержки 5—6

мин

люминофор удаляют протиркой бензином,

затем на-

носят слой талька, который

вытягивает люминофор из

трещины.

Облучение детали ультрафиолетовыми

луча-

ми в затемненном рабочем месте

вызывает яркое све-

чение места

расположение трещины. В качестве

люми-

нофоров используют: окись магния,

углекислый маг-

ний— твердые порошки;

антраценовое масло (голубое

свечение),

нориол (дефектоль) жидкий

(зелено-желтое)

свечение.

Метод

используется для проверки деталей из

алю-

миниевых сплавов — корпусов

водяных и масляных

насосов, головок

цилиндров, корпусов подшипников

идр.

При дефектации используются стандартные

установ-

ки: ЛЮМ-1, ЛД-4. Разрешающая

способность метода —

0,01 мм.

Ультразвуковой

метод

использует пьезоэффект

кварца или

титанита бария (наибольший эффект) —

пре-

образования механических импульсов

в электрические и

наоборот при

отражении ультразвукового сигнала от

гра-

ницы раздела сред (начало и конец

детали, дефект). Ме-

тод применяется

для контроля деталей без их снятия

(де-

монтажа) из картерных деталей

(например, контроль

силовых шпилек,

скрепляющих головку с блоком двига-

теля;

две половины картеров агрегатов

трансмиссии и

др.). Выворачивание этих

шпилек при ремонте нежела-

тельно,

т.к. нарушается посадка тугой резьбы.

Промыш-

ленность выпускает установки

типа — УЗД-7М, ДУК-13ИМ,

позволяющих

выявлять дефекты в сварных швах,

двух-

слойных деталях (вкладыши

коленчатых валов, втулки

распределительных

валов и др.). Разработаны и другие

методы

неразрушающего контроля, но они

применяются

крайне редко.

Дефектация

поверхностей деталей обмером линей-

ных

размеров проводится по обычной методике

для каж-

дого типа поверхностей

(диаметры, зубчатые и шлице-

вые

поверхности). При этом используется

стандартный

КЛАССИФИКАЦИЯ

СПОСОБОВ

ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

АВТОМОБИЛЯ

ОБЛАСТЬ

ВОЗМОЖНОГО ИСПОЛЬЗОВАНИЯ

СУЩЕСТВУЮЩИХ

СПОСОБОВ ВОССТАНОВЛЕНИЯ

ДЕТАЛЕЙ

Механическая

обработка

Пластическое

деформирование

Газотермическое

напыление

Гальванические

и химические

керосина).

Краска (керосин, окрашенный окислами

же-

леза) выступает из трещины,

проявляясь на белом фоне

(меловой

слой) в месте расположения трещины.

Разре-

шающая

способность

методов — 0,01—0,05 мм. Назва-

ными

методами

проверяют рамные, картерные, кузовные

и

др.

узлы и детали. Понятно, что проверка

проводится

тишь

в

местах возможного возникновения

дефекта.

основан на способности де-

талей из

черных металлов намагничиваться,

концентри-

руя магнитные силовые

линии на краях трещин, располо-

женных

перпендикулярно к этим линиям. Это

место

притягивает частички магнитного

порошка (магнитит

Fe2O3),

который

во взвешенном состоянии содержится

в

смеси керосина и дизельного топлива.

Чем меньше гра-

нуляция (вес) частиц

магнитите, тем выше разрешающая

способность

метода (ширина до 0,001 мм). В зависимос-

ти

от расположения трещины в деталях

используют раз-

личные способы

намагничивания: циркулярное (напряже-

ние

— 1—6 В, ток — 1—4 кА, время — 2—5

сек),

намагничивание соленоидом,

намагничивание наложени-

ем магнитного

поля; комбинированный способ.

После

проверки годные детали необходимо

размагнитить путём

медленного

проведения в соленоиде, питаемом

перемен-

ным

током.

Технические условия на ремонт содержат

пе-

речень деталей, которые необходимо

подвергать контро-

лю этим методом

(коленчатый, распределительный

вал,

шестерни агрегатов трансмиссии

шестерни передач дви-

гателя и др.).

Для реализации этого метода

выпускается

стандартное оборудование:

дефектоскопы МЭД-2, УМД-

9000,77ПДМ-Зми

др.мерительный

инструмент или инструмент шаблонно-

го

типа (скобы, пробки проходные—непроходные

и т.п.).

Погрешность применяемого

инструмента не должна

превышать 10%

дисперсии размера контролируемой

по-

верхности.Контроль

смещения поверхности деталей

относитель-

но друг друга проводится

специальными приспособлени-

ями,

которые изготавливаются на ремонтном

предприя-

тии с указанной точностью.После

дефектации годные детали направляются

на

участок комплектации, требующие

восстановления

в цех ремонта деталей,

бракованные — на склад метал-

лолома.Накопление

данных о результатах дефектации

позво-

ляет корректировать требование

технических условий на

проведение

этого процесса, корректировать

значение

коэффициентов сменности

КСМ и восстановления КВ, что

оказывает

существенное влияние на качество

ремонта и

формирование ремонтных

затрат. Изложенная методика

дефектации

характерна для технологии капитального

ре-

монта, в соответствии с которой

машина или ремонтиру-

емый агрегат

разбирается полностью вне зависимости

от

их технического состояния.При

текущем (среднем) ремонте вначале

проводится

оценка технического

состояния узлов, механизмов и аг-

регатов

без их разборки. На основе такой оценки

прини-

мается решение о замене или

ремонте названных элемен-

тов машины.

Агрегаты разбираются на узлы.

Глубина

разборки должна обеспечить

дефектацию деталей, по

результатам

которой определяется объем ремонтных

воз-

действий.

Эффективность

и качество восстановления деталей

в

значительной степени зависят от

технических возмож-

ностей способа,

обеспечивающего необходимый

уровень

эксплуатационных свойств. В зависимости

от ха-

рактера устраняемых дефектов,

все способы восста-

новления деталей

подразделяются на три основные

группы:

восстановление деталей с изношенными

повер-

хностями; восстановление

деталей с механическими по-

вреждениями;

восстановление противокоррозионных

покрытий.

применяется как самосто-

ятельный

способ восстановления деталей, а также

в ка-

честве операций, связанных с

подготовкой или оконча-

тельной

обработкой деталей, восстановленных

другими

способами. В качестве

самостоятельного способа восста-

новления

деталей механической обработкой нашли

при-

менение обработка под ремонтный

размер и постановка

дополнительных

ремонтных деталей (ДРД).

применяют при

восстановлении размеров

деталей, их формы и физико-

механических

свойств. Сварка

предназначена для устра-

нения

механических повреждений деталей

(трещин, от-

колов, пробоин и т.п.), а

наплавка

—

для нанесения

металлических покрытий

на поверхности деталей с целью

компенсации

их износа.

предназначено для

нанесения

металлических покрытий на изношенные

по-

верхности восстанавливаемых

деталей.

способы обработки

предназначены для

восстановления изношенных повер-

хностей

деталей (хромирование, желеэнение,

никелиро-

вание), для защиты деталей

от коррозии (цинкование,

бронзирование,

оксидирование), для защитно-декора-

|

Вид обработки |

Величина припуска на сторону, мм |

|

Чистовое точение и растачивание |

|

|

Шлифование |

|

|

Установкой

ДРД непосредственно на изношенную

по-

верхность восстанавливают

посадочные отверстия под

подшипники

качения в картерах коробок передач,

задних

мостах, ступицах колес, а

также отверстия с изношенной

резьбой.

Замена изношенной части детали

применяется

при восстановлении

крышек коробок передач, блоков

ше-

стерен, ведущей шестерни коробок

передач, кузовов и ка-

бин автомобилей.

Дополнительные

ремонтные детали изготавливают

из

того же материала, что и

восстанавливаемая деталь. Од-

нако,

при устранении дефектов в деталях,

изготовленных

из чугуна или

алюминиевых сплавов ДРД могут быть

из-

готовлены из стали. Рабочая

поверхность ремонтной де-

тали по

своим свойствам должна соответствовать

свой-

ностей

втулки и детали производят по допускам

посадки

H7/j6

второго

класса точности с шероховатостью

неме-?

нее Ra

=1,25—0,32мкм.

В отдельных случаях могут быть

использованы

дополнительные крепления приваркой

торцу,

постановкой стопорных винтов или

штифтов,

После

постановки

и закрепления ДРД производят их

окончатель.

ную механическую

обработку до требуемых размеров.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ

ДЕФОРМАЦИЕЙ

Технологический

процесс восстановления размеров

изношенных

деталей состоит из подготовки детали,

де.

формирования и обработки после

деформирования.

Подготовка

деталей к деформированию включает

от-

жиг или высокий отпуск обрабатываемых

поверхностей :

перед холодным

деформированием или нагрев их

перед

горячим деформированием.

Стальные детали с твердо-

стью до

HRCs

30,

а также детали из цветных

металлов

подвергают деформированию

в холодном состоянии.

Обработка

деталей после деформирования сводится

к

механической обработке восстанавливаемых

поверхно-

стей до требуемых размеров

и при необходимости при-

меняют

также термическую обработку.

Восстановление

втулок из цветных металлов в верх-

ней

головке шатунов двигателей осадкой

производят

в специальных приспособлениях

в холодном состоянии.

Если после

осадки предусмотрена механическая

обработ-

ка внутренней поверхности

втулки, то размер пальца, ог-

раничивающего

деформацию втулки по внутреннему

ди-

аметру, принимают на 0,3 мм меньше,

чем диаметр

окончательно обработанного

отверстия. Осадкой восста-

навливают

также размеры стальных деталей —

шейки ва-

лов, расположенные на

концах деталей, толкатели кла-

панов

и др. При этом деформацию деталей

производят в

штампах при нагреве

до температуры ковки.

Восстановление

зубьев шестерен по толщине, шлиц

на

валах по ширине осуществляют объемным

вдавлива-

нием в нагретом состоянии.

Восстановление

наружной поверхности поршневых

пальцев,

посадочных поверхностей под подшипники

чашек

дифференциала, наружных

посадочных поверхностей по-

луосей

и т.п. производят раздачей сферическими

прошив-

ками в холодном состоянии.

Если деталь подвергалась

закалке

или цементизации, то ее перед раздачей

подвер-

гают отжигу или высокому

отпуску, а после раздачи вос-

станавливают

первоначальную термическую обработку.

Восстановление

отверстий во втулках из цветных

ме-

таллов, в проушинах рулевых

сошек, рычагах поворотных

цапф и

т.п. производят обжатием. При

восстановлении

конусного отверстия

в проушине рулевой сошки ее нагре-

вают

до температуры 900—950*С и обжимают в

горячем

состоянии. После деформации

деталь подвергают по-

вторной

термической обработке.

Восстановлению

накаткой подлежат посадочные

повер-

хности валов коробок передач,

чашки коробки дифферен-

циала,

поворотной цапфы и т.п. Накатку

производят зубча-

тым роликом с

шагом зубьев 1,5—1,8 мм, обеспечивающим

высоту

подъема металла на сторону не более

0,2 мм и

уменьшение опорной поверхности

— не более 50%. Режим

накатки для

стальных деталей с твердостью HRCa

25—30

при

охлаждении машинным маслом указан в

таблице 2.

Таблица

2

Значения

параметров режима накатки стальных

деталей

с твердостью HRCa

25—30

ствам

восстанавливаемой поверхности детали

и поэтому,

в случав необходимости,

она должна подвергаться соот-

ветствующей

термической обработке.

Крепление

ДРД производится за счет посадок с

натя-

гом или сваркой. Для обеспечения

прочной посадки ДРД>

имеющих форму

втулок, обработку сопрягаемых поверх- |

Значения параметра |

|

Скорость вращения детали, м/мин |

15 |

|

Продольная подача, мм/об |

0.6 |

|

Поперечная подача, мм/об |

0,1 |

|

Толщина детали S, мм |

1—2 |

3—4 |

5—6 |

|

Коэффициент К |

25—30 |

30—45 |

45—60 |

|

Таблица

4

Значения

силы сварочного тока |

Диаметр электрода, мм |

Сила тока, А |

|

2—3 |

2.5—3 |

60—90 |

|

3—5 |

3—4 |

90—150 |

|

5—8 |

3-4 |

140—190 |

|

8—12 |

4—6 |

160—230 |

|

Толщина металла, мм |

Диаметр электрода, мм |

Сила тока, А |

Длина дуги, мм |

|

4—6 |

5 |

140—170 |

4—5 |

|

7-9 |

5 |

160—210 |

4—5 |

|

10-13 |

6 |

190—250 |

5—7 |

|

Газовая

сварка используется

при ремонте кабин, кузо-

вов, а также

при восстановлении деталей,

изготовленных

из чугуна и алюминиевых

сплавов. Наибольшее примене-

ние

имеет ацетиленокислородная сварка,

обеспечивающая

температуру пламени

3100—ЗЗОО'С.

Для

смешивания горючего газа с кислородом

в нужной

пропорции и образования

пламени применяют горелки типа

ГС-53

и ГСМ-53, каждая из которых имеет

несколько нако-

нечников, которые

отличаются расходом ацетилена.

Режим

сварки зависит от материала

свариваемого

металла и его толщины.

В таблице 6 приведены режимы

сварки

стальных деталей при давлении

ацетилена 0,001 —

0,003 МПа.

Таблица

6

Параметры

режима газовой сварки |

Номер на- конечника |

Толщина свариваемой стали, мм |

Раскол |

, дм3/ч |

Предельное давление кис- лорода, МПа |

|

|

ацетилена |

кислорода | |||

|

|

1 |

0,5—1,5 |

50—125 | |

50—135 |

0,1—0,4 |

|

|

2 |

1—2,5 |

125—240 |

130—260 |

0,15—0.4 |

|

|

3 |

2,5—4 |

250—400 |

260-420 |

0,2—0,4 |

|

ГС-53 |

4 |

4—7 |

400—700 |

430—730 |

0,2—0,4 |

|

|

5 |

7—11 |

700—1100 |

740—1200 |

0,2—0,4 |

|

|

6 |

10—18 |

1050—1750 |

1150—1950 |

0,2—0,4 |

|

|

7 |

17—30 |

1700—2800 |

1900—3150 |

0,2—0,4 |

|

|

0 |

0,2—0,7 |

20-65 |

22—70 |

0,05—0,4 |

|

ГСМ-53 |

1 |

0,5—1,5 |

50—125 |

. 50—135 |

0,1—0,4 |

|

|

2 |

1—2,5 |

150—240 |

130—260 |

0,15-0,4 |

|

|

3 |

2,5—4 |

240—400 |

260—420 |

0,2—0,4 |

|

В

качестве присадочного материала при

сварке исполь-

зуют прутки того же

состава , что и свариваемый металл.

Сварку

чугунных деталей выполняют с

предваритель-

ным подогревом со

скоростью 120—150*С/ч. Режим га-

зовой

сварки чугуна с подогревом детали

при использо-

вании в качестве

присадочного материала чугунных

прутков

марки А, Б, НЧ-1, НЧ-2 и флюса на основе

буры

приведен в таблице 7.

Таблица

7

Параметры

режимов газовой сварки деталей из

чугуна |

Номер наконечника |

Расход ацетилена, дм3 /ч |

|

2—3 |

1,2 |

200—320 |

|

4—6 |

2—7 |

400—550 |

|

6—7 |

3—5 |

600—760 |

|

8—10 |

4—6 |

800—1100 |

|

11—14 |

5—7 |

1100—1550 |

|

Таблица

8

Параметры

режимов газовой сварки деталей

из

алюминиевых сплавов |

Номер |

Давление |

Расход ацетилена* |

|

металла, мм |

наконечника |

кислорода, кПа |

дм3/ч |

|

3—4 |

2,3 |

20—23 |

200—300 1 |

|

5—7 |

3,4,5 |

23—27 |

400—650 |

|

8—10 |

4,5,6 |

27—30 |

600-800 |

|

11—15 |

6,7 |

30—35 |

800-1200 |

Сварка

и наплавка в среде углекислого газа

Контактная

сварка и наплавка

При

сварке деталей, толщина стенки которых

больше

5 мм применяют правый способ,

если меньше, — левый

способ ведения

горелки.про-

изводится

при помощи полуавтоматов. Сварку в

среде

углекислого газа применяют при

восстановлении кузовов

легковых

автомобилей, кабин и оперений грузовых

авто-

мобилей, при сварке платформ

автомобилей — самосва-

лов, а также

для наплавки деталей по

цилиндрическим

поверхностям, шлицам

и др.Сварка

осуществляется на постоянном токе при

об-

ратной полярности (плюс — на

электродной проволоке,

минус — на

детали). Для сварки используются

проволоки

Св-0,8Г2С, Св-0,8ГСМА, Св-ЗОХГСА,

а также порошковые

проволоки.Параметры

режимов дуговой сварки стыковых

швов

низкоуглеродистых и низколегированных

сталей опреде-

ляются толщиной металла

деталей: при толщине 0,6—5мм

и зазоре

в стыке 0,5—2 мм диаметр электродной

прово-

локи 0,5—2 мм, сила тока 50—200А,

напряжение дуги 18-

ЗОВ, скорость сварки

20—22 м/ч.Режим

наплавки цилиндрических поверхностей

также

зависит от диаметра поверхности:

при 10—100 мм диа-

метр электродной

проволоки 0,8—2 мм, сила тока 70-

225А,

напряжение дуги 18—22В, скорость наплавки

20-

90 м/ч.

в зависимости от ха-

рактера соединения,

бывает стыковая, точечная и ролико-

вая.

Стыковая сварка используется при

восстановлении

полуосей, клапанов,

карданных валов, а точечная —для

соединения

элементов из тонколистового материала.При

стыковой сварке непрерывным оплавлением

ма-

лоуглеродистых и низколегированных

сталей плотность

тока составляет

10—50А/мм2,

а при сварке с подогревом

деталей

плотность тока снижается до 2—ЗА/мм2.

При то-

чечной сварке, используемой

для соединения элементов

из

тонколистового материала, плотность

тока можетбыть

120—360 А/мм2

(жесткий режим) и 80—160А/мм2

(мягкий

режим).При

контактной наплавке на поверхность

детали

навивается проволока или

лента, одновременно нагре-

ваемая

электрическим током. Наплавку

производят

проволокой марки Нп-50,-

60, -80, -60Г, -30ХГСА и др.

Для уменьшения

перегрева детали ток для наплав-

ки

подают импульсами, а в зону сварки

подают охлаж-

дающую жидкость. Для

изготовления электродов ис-

пользуются

бронзы Бр.Х, Бр.ХКд-0,5, -0,3, Бр.НБТ или

медь

М1. Диаметр электродов обычно составляет

80-

150мм.

|

Аргонодуговая

сварка

Таблица

9

Параметры

режимов аргоновой сварки деталей

из

алюминиевых сплавов |

Сварочный ток. А |

Диаметр электрода, мм |

Диаметр присадочной проволоки, мм |

|

До 1.0 |

60—80 |

2 |

1.2—2.0 |

|

1.0—1,5 |

90—100 |

3 |

1.6—2,0 |

|

1.5—2.0 |

100—120 |

3 |

1,6—2.0 |

|

2.0—3.0 |

130—140 |

3—4 |

2,0—2.5 |

|

3.0—4.0 |

200—220 |

4—5 |

2.5—3,0 |

|

4.0—6.0 |

280—300 |

6 |

2,5—3.0 |

|

В

качестве присадочной проволоки

применяют прутки того

же состава,

что и основной металл. Большое

распростране-

ние имеют проволоки

Св-АК12, Св-АКЮ, Св-АК5, диаметр ко-

торых

принимают на 1 мм меньше, чем при

газовой сварке.

Наплавку

под флюсом

применяют при восстановле-

нии шеек

коленчатых валов двигателей, цапфы

картера

заднего моста, шлицевых

поверхностей на различных ва-

тах,

полуосей и т.п.

Электродная

проволока при наплавке подбирается

в

зависимости от материала

восстанавливаемой детали и

'Федъявляемых

к ней требований в условиях

эксплуата-

ции. Для наплавки деталей,

изготовленных из углеродис-

тых

сталей марок 30, 40 и 45, используют

проволоку

Нл-30, -40, -50, -65 или Нп-30ХГСА.

Детали из сталей ЗОХ,

35Х, 40Х и других

низколегированных сталей

наплавляют

проволокой Нп-ЗОХГСА.

Для наплавки применяют прово-

локу

диаметром обычно 1,6 мм для деталей

диаметром

до 70 мм, и 2 мм — при диаметре

80—100 мм.

Флюсы

для автоматической наплавки должны

иметь

температуру плавления на

200—300*С ниже температуры

плавления

металла. Таким требованиям отвечают

флюсы

АН-348А, АНК-18 и некоторые другие.

Режим

наплавки цилиндрических поверхностей

обуслав-

ливается их диаметром

(табл. 10). Напряжение холостого

хода

берется 30—36 В, рабочее напряжение —

23—32В.

Таблица

10

Параметры

режимов наплавки под флюсом |

Сила тока. А |

Скорость подачи проволоки, м/ч |

Скорость наплавки. м/ч |

Смещение электрода. мм |

|

40—50 |

110—130 |

70—100 |

14—18 |

4—5 |

|

60—70 |

170—180 |

70—120 |

20—24 |

5—6 |

|

80—90 |

170—200 |

120—150 |

20—24 |

6—7 |

|

90—100 |

170—200 |

120—150 |

20—24 |

7—8 |

|

Для

восстановления деталей с большим

износом при-

меняют наплавку

порошковой проволокой под флюсом

или

открытой дугой без дополнительной

защиты, обес-

печивая подачу 4—5

мм/об.

Для

повышения твердости наплавленной

поверхнос-

ти, последняя подвергается

пластической деформации,

так как

наплавленный слой на 60—70 НВ ниже, чем

после

пластической обработки.

Вибродуговую

наплавку

используют при восстановле-

нии

деталей из стали, ковкого и серого

чугуна, при наращи-

вании наружных

и внутренних цилиндрических

поверхнос-

тей, а также резьбовых и

шлицевых поверхностей.

Наплавка

осуществляется постоянным током

обрат-

ной полярности при напряжении

12—22В. Напряжение до

16В применяют

при наплавке тонких деталей небольшо-

го

диаметра. Для наплавки металла толщиной

1,5—3 мм

требуется напряжение 16—22В.

В

таблице 11 приведены параметры процесса

наплав-

ки деталей в жидкой среде —

4—6% водном растворе гли-

церина.

Наплавка производится пружинной

проволокой

2-го класса.

Таблица

11

Параметры

процесса наплавки деталей в жидкой

среде детали, мм |

Толщина слоя наплавленного металла, мм |

Диаметр электродной проволоки, мм |

Сила тока наплавки. А |

Скорость наплавки. м/мин |

Скорость подачи электродной проволоки, м/мин |

Расход охлаждающей жидкости, л/мин |

Шаг наплавки. мм/об |

Амплитуда вибрации проволоки, мм |

Угол подачи проволоки к деталям, градусы |

|

До 20 |

6,3 |

1.6 |

120—150 |

2.2 |

0.6 |

0.2 |

1 |

1.5 |

35 |

|

20—40 |

0.7 |

1.6 |

120—150 |

1.2 |

0,4 |

0,4 |

1.3 |

1.8 |

35 |

|

40-60 |

1,1 |

2 |

150—210 |

1 |

0.8 |

0.5 |

1.6 |

2 |

45 |

|

60—80 |

1.5 |

2 |

150—210 |

0.6 |

1 |

0.6 |

1.8 |

2 |

45 |

|

80—100 |

2.5 |

2,5 |

150—210 |

0,3 |

1,1 |

0.7 |

2—3 |

2 |

45 |

|

Вибродуговую

наплавку в среде углекислого га-

за

осуществляют в соответствии с

режимами, ука-

занными в таблице 12

при скорости подачи элек-

Фода 25—32

мм/с и расходе углекислого газа 800—

1200

"М3/ч«

При восстановлении деталей малых

диамет-

ров с резьбой используют в

качестве присадоч-

ного материала

проволоку ОВС диаметром 1,6 мм.

Кроме

проволоки ОВС при вибродуговой

наплавке

Применяют сварочную

углеродистую или низко-

легированную

проволоку диаметром 1 —1,6 мм ма-

Рок

Св-10Г2С, Св-18ХГСА, Св-ЮХМА, Св-ЮМХ

и

СивХМА.

Таблица

12

Параметры

процесса вибродуговой наплавки

деталей |

Диаметр электрод- ной прово- локи. мм |

Сварочный ток. А для диаметра проволоки |

Рабочее напряже- ние. В . для диаметра проволоки | |||

|

мини- мального |

макси- мального |

мини- мального |

макси- мального | |||

|

1.0 |

1,0— 2.0 |

75—175 |

150—300 |

17—20 |

20—24 | |

|

1.5 |

1,2—2,2 |

92—225 |

165—375 |

18—21 |

21—25 | |

|

2.0 |

1,4— 2,5 |

100—250 |

190—400 |

18—22 |

22—26 | |

|

2,5 |

1.6—2.5 |

120—300 |

190—400 |

19—23 |

22—26 | |

|

3.0 |

|

150—350 |

190—400 |

20—24 |

22—26 | |

|

Режим обработки |

Наружные |

Внутренние |

|

|

поверхности |

поверхности |

|

Сила тока. А |

300—350 |

260—300 |

|

Напряжение, В |

70—80 |

70—80 |

|

Расход азота, л/мин |

25—30 |

28—30 |

|

Расход транспортирующего газа (азота), л/мин |

2,5—3 |

3—5 |

|

Расстояние напыления.мм |

125—150 |

150 |

|

Диаметр сопла плазмотрона, мм |

5—6 |

5—6 |

|

Напыляемый материал |

ПГ-СРЗ, ПГ-СР4 |

ПЖ-5М |

|

Размер гранул порошка,мкм |

50—100 |

100—160 |

|

Расход порошка, кг/ч |

6—8 |

6—8 |

|

Скорость вращения детали, м/мин |

15—20 |

10—15 |

|

Продольная подача плазмотрона, Цм/мин |

0,3—0,5 |

0,3—0,4 |

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ ГАЛЬВАНИЧЕСКИМ

И ХИМИЧЕСКИМ

НАРАЩИВАНИЕМ

Технологический

процесс нанесения покрытий на де-

тали

включает: подготовку деталей к нанесению

покры-

тия, нанесение покрытия и

обработку деталей после по-

крытия.

Подготовка

деталей к нанесению покрытия

включает

следующие операции:

механическую обработку с целью

придания

поверхностям детали правильной

геометричес-

кой формы; очистку деталей

от окислов путем обработки

полировальными

кругами с пастой; предварительное

обезжиривание

деталей растворителями; монтаж деталей

на

подвесное приспособление для последующего

погру-

жения их в ванну с электролитом

и обеспечения надеж-

ного электрического

контакта с токоподводящей штангой;

изоляцию

поверхностей детали, которые не

подлежат

покрытию, кислотостойкими

материалами (лаком, плен-

ками и т.п.);

обезжиривание наращиваемых

поверхностей

электрохимической

обработкой в щелочных растворах

или

протиркой венской известью; промывку

деталей в

горячей и холодной воде с

целью удаления щелочи и кон-

троля

качества обезжиривания (вода должна

смачивать

обезжиренную поверхность);

активацию (анодную обра-

ботку)

поверхности детали с целью удаления

тончайших

окисных пленок. Перед

хромированием активацию про-

изводят

в ванне для хромирования. Детали

выдерживают

под током на аноде 30—40

с, а затем переключают на ка-

тод для

наращивания металла. При железнении

актива-

цию производят в ванне с

30%-ным раствором серной

кислоты, затем

промывают в холодной и горячей воде.

После

активации детали металл наращивают в

гальвани-

ческих ваннах.

Режимы

хромирования

определяются двумя парамет-

рами:

плотностью Дк тока и температурой 1э

электролита.

Изменяя соотношения

этих параметров, можно получить

три

вида хромовых покрытий, отличающихся

своими свой-

ствами: матовые — имеют

высокую твердость и хрупкость,

но

пониженную износостойкость; блестящие

— обладают

высокой твёрдостью и

износостойкостью ,а так же имеют

красивый

внешний вид; молочные —

характеризуются

небольшой твердостью,

хорошей пластичностью, высо-

кой

износостойкостью и хорошей

противокоррозионной

стойкостью.

Железнение

обеспечивает

эксплуатационные свой-

ства поверхности

детали путем обеспечения режима

про-

цесса.. Микротвёрдость Нм покрытия

увеличивается с

повышением катодной

плотности Дк тока и с понижени-

ем

температуры ta

электролита.

Никелирование

характеризуется следующим режи-

мом

электролиза: плотность силы тока —

5—40 А/дм2,

температура

электролита 75—95*С. Никель-фосфатные

покрытия

после нагрева до 400*С и выдержки при

этой

температуре в течение 1 часа

приобретают более высо-

кую твердость

и износостойкость и могут применяться

при

восстановлении деталей вместо

хромирования.

Меднение

наносят

при использовании раствори-

мых медных

анодов при режиме: плотность силы

тока

1—3 А/дм2

, температура электролита 18—20*С.

Цинкованием

наносят покрытие при комнатной

тем-

пературе электролита и плотности

силы тока 3—5 А/дм2.

Оксидирование

осуществляют

при температуре ра-

створа 140—145*С в

течение 40—50 мин. После такой об-

работки

детали промывают в воде. Для закрытия

пор в

покрытии его пропитывают в

машинном масле при тем-

пературе

110—115*С .

Фосфатирование

проводят в 30—35%-ном раство-

ре препарата

«Мажеф» при температуре 95—98‘С в

тече-

ние 30—50 мин. Таким способом

наносят грунт при ок-

раске деталей

кузова и улучшают прирабатываемость

деталей.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ ГАЛЬВАНИЧЕСКИМ

И ХИМИЧЕСКИМ

НАРАЩИВАНИЕМ

Подготовка

деталей к нанесению покрытия

включает

следующие операции:

механическую обработку с целью

придания

поверхностям детали правильной

геометричес-

кой формы; очистку деталей

от окислов путем обработки

полировальными

кругами с пастой; предварительное

обез-

жиривание деталей растворителями;

монтаж деталей на

подвесное

приспособление для последующего

погруже-

ния их в ванну с электролитом

и обеспечения надежного

электрического

контакта с токоподводящей штангой;

изо-

ляцию поверхностей детали, которые

не подлежат покры-

тию, кислотостойкими

материалами (лаком, пленками и

т.п.);

обезжиривание наращиваемых поверхностей

элект-

рохимической обработкой в

щелочных растворах или про-

тиркой

венской известью; промывку деталей в

горячей и

холодной воде с целью

удаления щелочи и контроля каче-

ства

обезжиривания (вода должна смачивать

обезжирен-

ную поверхность); активацию

(анодную обработку) повер-

хности

детали с целью удаления тончайших

окисных

пленок. Перед хромированием

активацию производят в

ванне для

хромирования. Детали выдерживают под

током

на аноде 30—40 с, а затем переключают

на катод для на-

ращивания металла.

При железнении активацию произво-

дят

в ванне с 30%-ным раствором серной кислоты,

затем

промывают в холодной и горячей

воде. После активации

детали металл

наращивают в гальванических ваннах.

Режимы

хромирования

определяются двумя парамет-

рами:

плотностью Дк тока и температурой ta

электролита.

Изменяя

соотношения этих параметров, можно

получить

три вида хромовых покрытий,

отличающихся своими свой-

ствами:

матовые — имеют высокую твёрдость и

хрупкость,

но пониженную износостойкость;

блестящие — обладают

высокой твёрдостью

и износостойкостью, а так же имеют

красивый

внешний вид; молочные — характеризуются

не-

большой твёрдостью, хорошей

пластичностью, высокой

износостойкостью

и хорошей противокоррозионной

стой-

костью.

Железнение

обеспечивает эксплуатационные свой-

ства

поверхности детали путем обеспечения

режима про-

цесса.. Микротвёрдость Нм

покрытия увеличивается с

повышением

катодной плотности Дк тока и с понижени-

ем

температуры ta

электролита.

Никелирование

характеризуется

следующим режи-

мом электролиза:

плотность силы тока — 5—40 А/дм2,

температура

электролита 75—95*С. Никель-фосфатные

покрытия

после нагрева до 400’С и выдержки при

этой

температуре в течение 1 часа

приобретают более высо-

кую твёрдость

и износостойкость и могут применяться

при

восстановлении деталей вместо

хромирования.

Меднение

наносят при использовании растворимых

медных

анодов при режиме: плотность силы тока

1 —3 А/дм2,

температура

электролита 18—20*С.

Цинкованием

наносят покрытие при комнатной

тем-

пературе электролита и плотности

силы тока 3—5 А/дм2.

Оксидирование

осуществляют при температуре ра-

створа

140—145‘С в течение 40—50 мин. После такой

об-

работки детали промывают в воде.

Для закрытия пор в

покрытии его

пропитывают в машинном масле при

тем-

пературе 110—115*С .

Фосфатирование

проводят в 30—35%-ном раство-

ре препарата

«Мажеф» при температуре 95—98’С в

тече-

ние 30—50 мин. Таким способом

наносят грунт при ок-

раске деталей

кузова и улучшают прирабатываемость

деталей.

Обработка

деталей после нанесения покрытия

вклю-

чает следующие операции: промывку

деталей в холодной

и горячей воде от

остатков электролита; нейтрализацию

в

содовом растворе; демонтаж с подвесного

приспособ-

ления; удаление изоляции;

механическую обработку до

требуемого

размера.

ВОССТАНОВЛЕНИЕ

ДЕТАЛЕЙ ПОЛИМЕРНЫМИ

И СИНТЕТИЧЕСКИМИ

МАТЕРИАЛАМИ

В

последние годы при производстве и

ремонте авто-

мобилей получили широкое

применение различные виды

синтетических,

полимерных, композиционных материалов

и

пластических масс на их основе. При

этом используются

физические и

химические процессы взаимодействия

ре-

монтных материалов с восстанавливаемыми

деталями.

МЕТОДЫ

ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ АВТОМОБИЛЕЙ

С

ПРИМЕНЕНИЕМ АНАЭРОБНЫХ МАТЕРИАЛОВ

Анаэробные

материалы представляют собой жидкие

или

вязкие композиции, способные длительное

время

оставаться в исходном состоянии

и быстро отверждать-

ся в зазорах

между сопрягаемыми металлическими

по-

верхностями. Отверждение наступает

при нарушении кон-

такта с кислородом

воздуха; иными словами, продукт

твердеет

не на воздухе, а при его отсутствии.

Способность

анаэробных материалов заполнять

мик-

ронеровности и микротрещины на

рабочих поверхностях

деталей, зазоры

в сопряжениях деталей, фиксировать

взаимное

положение деталей с различными видами

со-

единений (резьбовыми, фланцевыми,

с гладкими повер-

хностями), быстрое

отверждение с образованием проч-

ного

соединения, устойчивость к агрессивному

влиянию

окружающей среды (влаге,

нефтепродуктам, перепаду

температуры)

— обеспечили возможность создания

ка-

чественно новой технологии ремонта

автомобилей.

Анаэробные

герметики нашли широкое применение

для

пропитки пористого литья, сварных

швов, прессованных

изделий, контровки,

стопорения резьбовых соединений,

фиксации

подвижных соединений, уплотнения

резьбовых и

фланцевых соединений.

Анаэробные

герметики не чувствительны к воздей-

ствию

воды, минеральных масел, топлив,

растворителей.

Эти материалы в

большинстве своем не токсичны, не

ока-

зывают отрицательного воздействия

на окружающую сре-

ду и обеспечивают

надёжную антикоррозионную защиту

уплотняемых

деталей. Важнейшим преимуществом

ана-

эробных герметиков является

возможность их примене-

ния в сопряжениях

деталей из любых материалов в раз-

личных

сочетаниях при допусках от -0,2 до +0,6 мм.

После

отверждения они сохраняют

десятилетиями высокие

прочностные

и усталостные характеристики,

обеспечива-

ют 100% контакт сопрягаемых

деталей, выдерживают тем-

пературу

от минус 60 до плюс 250’С и давление до

35 Мпа.

Анаэробные материалы надежно

герметизируют фланце-

вые соединения,

фиксируют и уплотняют резьбы на

шпильках,

болтах, гайках, на фитингах трубопроводов.

Современные

синтетические материалы, так называе-

мые

жидкие прокладки, предназначены для

герметизации

неподвижных разъемных

соединений вместо твердых про-

кладок

или в сочетании с ними. Ремонте применением

жид-

ких прокладок основан на сшивании

молекул полимера.

Этим

методом можно уплотнять и

герметизировать

резьбовые, заклепочные,

комбинированные соединения,

а также

обеспечивать посадки подшипников.

Жидкие про-

кладки могут применяться

и для склеивания деталей из

различных

материалов при ремонте автомобилей.Обработка

деталей после нанесения покрытия

вклю-

чает

следующие

операции: промывку деталей в холодной

и

горячей воде от остатков электролита;

нейтрализацию

в

содовом

растворе; демонтаж с подвесного

приспособ-

ления;

удаление

изоляции; механическую обработку

до

требуемого размера.Технологический

процесс нанесения покрытий на де-

тали

включает: подготовку деталей к нанесению

покры-

тия, нанесение покрытия и

обработку деталей после по-

крытия.

|

Вязкость состава к 10, м/с |

100-150 |

150-500 |

500-800 |

1000-1500 |

свыше 5000 |

|

Величина зазора, мм |

до +0,15 |

0,05-0,20 |

0,06-0,25 |

0,10-0,45 |

0,25-0,60 |

|

Таблица

15

Физико-механические

свойства анаэробных составов

Перечисленные

анаэробные составы могут контак

тировать

с различными жидкими и газообразными

сре

дами

в широком диапазоне температур и

давлений. Гер

метики марок Унигерм-2М,

Унигерм-11, Анатерм-бк

способны

отверждаться при пониженных температуря'

(до

-10*С). Анатерм-8К малочувствителен к

замасляной

поверхности.

Анатерм-1

отверждается в зазорах, трещинах

метал-

лических изделий при температуре

20—25*С за 24 часа

Рабочий диапазон

температур отремонтированного

со-

пряжения от -60*С до +150*С.

Анатерм-1

У — универсальный герметик

ускоренного

отверждения. Набор

рабочей прочности при температу-

ре

20-25*С происходит в течении 1 -5 часов.

Диапазон ра-

бочих температур

герметизированного изделия от-196‘с

до

+250‘С.

Таблица

16

Физико-механические

свойства

анаэробных герметиков |

Вязкость, МПа |

Прочность на срез, МПа |

Прочность на сдвиг, МПа |

Рабочая 1 темпера-1 тура,°С 1 |

|

Анатерм-бК |

15000— 30000 |

10-12 |

12—15 |

-60...+100 |

|

Анатерм-8К |

15000— 30000 |

10—15 |

2-4 |

-60+300 |

|

Анатерм-501 |

100000— 250000 |

4—7 |

2—4 |

-60...+150 |

|

Унигерм-7 |

100—200 |

20—25 |

10-15 |

—60...+1501 |

|

Перед

нанесением анаэробного герметика

поверхно-

сти подлежащие сборке

деталей тщательно очищаются.

Для

обезжиривания поверхности изделия

протирают

смоченными в растворителе

тампонами из хлопчатобу-

мажной

ткани, промывают с помощью кисти,

окунанием

или заливкой.

Детали

после гальванического покрытия можно

гер-

метизировать без предварительного

обезжиривания.

Неметаллические

материалы, отличающиеся большой

пористостью,

не обезжириваются, а зачищаются

шкуркой

(ГОСТ 5009-75 или ГОСТ 6456-75).

Остающуюся на повер-

хности пыль

удаляют. При необходимости после

обезжи-

ривания (зачистки) на одну

из сопрягаемых поверхнос-

тей мягкой

кистью наносят тонкий слой активатора

с

последующей выдержкой деталей

при температуре 15—

35°С в течение

10—20 мин. (до полного высыхания). Вре-

мя

между нанесением активатора и

анаэробного состава

не должно

превышать 8 часов. Если исключить

возмож-

ность загрязнения обработанных

активатором деталей

(маслом, пылью

и т.п.), можно наносить герметик

через

7—10 суток.

Применение

специальных активаторов

обеспечивает

отверждение герметиков

при температуре ниже 0*С:

К

— 101М — прозрачная жидкость без

механических при-

месей, время

отверждения анаэробного герметика

—

24 часа.

КВ

(КС) — жидкость светло-желтого или

желтого цвета,

обеспечивает

отверждение анаэробных герметиков

в те-

чении 6 часов, остаток после

испарения в течении одно-

го часа

при 100*С не менее 4,8% (2,7%).

Таблица

17

Анаэробные

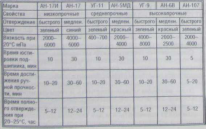

материалы для резьбовых соединений |

УГ-2М |

УГ6 |

УГ11 |

АН- 5МД |

АН-6К |

АН-8К |

AH- 17 |

AH- 17M |

АН-18 | |

|

Резьба (мах) |

М20 |

М20 |

М12 |

М20 |

М36 |

М36 |

М36 |

М36 |

М36 | |

|

Темпера- тура, 'С |

-60.. .+150

|

| ||||||||

|

Марка |

УГ-7 |

УГ-8 |

УГ-9 |

АН-6В |

АН-103 |

АН-111 |

АН-112 |

|

Зазор (мах), мм |

ОД , |

0,35 |

0.2 |

0,3 |

0.2 |

0,25 |

0,15 |

|

Темпера- тура, "С |

-60...+150 |

-60... +120 |

-60... +150 |

-60... +175 | |||

|

Таблица

19

Анаэробные

материалы для фланцевых соединений |

АН-8 |

АН-8К |

АН-17 |

АН-17М |

АН-18 |

АН-501 |

|

Зазор (мах), мм |

0,15 |

0,15 |

0,1 |

0,1 |

0,1 |

0,2 |

|

Температура, "С |

-60...+150 | |||||

|

ГЕРМЕПвЛЦИЯ

МИКРОДЕФЕКТОВ: МИКРОТРЕЩИН, МИКРО

ПОР

Клеевые

технологии восстановления

Ремонт

с применением клеевых материалов

Таблица

20

Акриловые

клеи для прочного склеивания |

АН-103 |

АН-111 |

АН-105АБ |

АН-106АБ |

АН-110АБ |

КВ-401 |

|

Время схва- |

15-20 |

5-10 |

2-3 |

2-3 |

15-90 |

10-20 |

|

тывания |

мин |

мин |

мин |

мин |

сек |

сек |

|

Прочность, Мпа |

30 |

30 |

30 |

35 |

30 |

5 |

|

Темпера- |

-60... |

-60... |

-60... |

-60... |

-60... |

-40... |

|

тура, °С |

+120 |

+150 |

+150 |

+175 |

+150 |

+80 |

|

Таблица

21

Цианакриловые

клеи быстрого отверждения |

ТК-200 |

ТК-201 |

ТК-300 |

КМ-200 |

миг |

|

Время схватывания, мин |

1 |

1 |

1 |

1 |

3 |

|

Температура, °С |

+125 |

+125 |

+100 |

+100 |

+200 | |

Метод

холодной молекулярной сварки (ХМС)

Из

клеевых материалов зарубежного

производства

большими возможностями

для восстановления деталей

автомобилей

обладают:

«MOLYKOTE

АР»-

универсальный силиконовый клей-

герметик,

обеспечивающий прочное соединение

деталей

в рабочем диапазоне температур

от -50 до +220‘С;«Silicon

АР»

1945548 — кремнийорганический белый

си-

ликоновый каучук;«Silicon

АР»

1945505 — кремнийорганический прозрач-

ный

силиконовый каучук;«Silicon

АР»

2404559 — кремнийорганический силико-

новый

каучук черного цвета.Перечисленные

материалы, производимые фирмой

MOLYKOTE,

применяются

для склеивания деталей из ме-

таллов,

стекла, резины, натуральных и синтетических

во-

локон, большинства видов пластмасс.Клеевые

материалы не только обеспечивают

возмож-

ность прочного соединения

деталей из различных материа-

лов, но

также уплотняют зазоры и трещины;

герметизируют

фонари, окна, шланги и

патрубки; изолируют электрические

контакты;

устраняют вибрацию и шум; применяются

для из-

готовления уплотнений и

прокладок любой формы.

яв-

ляется новым и перспективным

способом восстановле-

ния деталей

автомобилей. Сварной шов формируется

с

помощью специально разработанных

ремонтно-компози-

ционных материалов:

«Реком», «Пластметалл» и др.Материалы,

применяемые для ХМС представляют

собой

металлизированные композиции,

состоящие на 70—80% из

дорогостоящих

мелкодисперсных металлов (никель,

хром,

цинк) и специально подобранных

олигомеров, образующих

при отверждении

трехмерные полимерные сетки

повышенной

прочности, использующих

поверхностную энергию любых

материалов.

Эти материалы не следует путать с

эпоксидными

составами и клеями, так

как они обладают свойствами метал-

лов

и легко подвергаются механической

обработке.Технология

ХМС не требует термического или

меха-

нического воздействия на

восстанавливаемую поверх-

ность,

проводится на воздухе без какой-либо

защитной сре-

ды и специального

технологического оборудования, что

|

Наименование показателей |

«Уни- |

«Кера- |

«УНИ- |

«Ре- |

|

|

версал» |

мик-т» |

РЕМ» |

ком-Б» |

|

Плотность, кг/куб. М |

2200 |

1600 |

|

2140 |

|

Время схватывания |

|

|

|

|

|

— при 20°С, мин |

50 |

— |

3—4 ч |

30 |

|

—при 150°С, мин |

10 |

40 |

|

5 |

|

Прочность при сжатии, МПа |

52 |

56 |

90—110 |

Не ме- нее 100 |

|

Прочность при изгибе, МПа |

|

|

|

70 |

|

Прочность при сдвиге, МПа |

14 |

20 |

|

Не ме- нее 20 |

|

Прочность при растяжении, МПа |

|

— |

|

45 |

|

Твердость по Бринелю, МПа |

1,4 |

1,8 |

100-150 |

10—12 |

|

Рабочая температура, °С |

-70 ДО +200 |

-50 до +180 |

-200 до +150 |

-70 до +150 |

|

Коэффициент трения в масле |

|

|

|

0,06 |

Наряду

с механической обработкой

затвердевшего

композита возможно

формирование геометрии рабочей

поверхности

восстанавливаемой детали в период

плас-

тического состояния композиционных

материалов. Для

этого используют

сопрягаемую деталь, смазанную

раз-

делительным составом. Материал

«Ре ком-Б» по уровню

свойств превосходит

зарубежные аналоги.

Базовый

состав является основой для разработки

ма-

териалов, обладающих специальными

свойствами:

Реком-В — адгезией к

влажной поверхности;

Реком-М

— адгезией к замаслянной поверхности;

Реком-Ж

— повышенной термостойкостью;

Реком-И

— повышенной износостойкостью;

Реком-0

— для использования при отрицательных

тем-

пературах в полевых условиях;

Реком-супер—композит

нового поколения с адгезией к сталь-

ной

поверхности до 35 МПа. (Зарубежных

аналогов не имеет).

Материал

«УНИРЕМ» успешно применяется при

ремон-

те радиаторов систем охлаждения

двигателей, блоков ци-

линдров.

трубопроводной арматуры, а также

глушителей.

ТЕХНОЛОГИЯ

ПРИМЕНЕНИЯ МАТЕРИАЛОВ ДЛЯ

ХОЛОДНОЙ

МОЛЕКУЛЯРНОЙ СВАРКИ.

ПОДГОТОВКА ПОВЕРХНОСТЕЙ

Поверхность

детали должна быть предварительно

очи-

щена

ручным или механизированным инструментом.

В пер-

вом случае используют шабер,

напильник, кард-щетку, наж-

дачную

шкурку; во втором — электро- или

пневмоинструмент,

на шпиндель которого

закрепляют шлифовальные диски на

фибровой

основе, проволочные щетки, шарошки и

т.д.

В

производственных условиях для очистки

и подготов-

ки поверхностей таких

деталей, как блок цилиндров, кар-

тер,

головки цилиндров и других корпусных

деталей при-

меняют дробеструйные

аппараты. Детали из алюминия,

его

сплавов и других легких материалов

обрабатывают в

гидропескоструйных

установках.

Затем

производится обезжиривание

поверхности

детали одним из выше

описанных способов.

НАНЕСЕНИЕ

ПОКРЫТИЯ ХМС

Полимерные

композиции могут быть приготовлены

вруч-

ную или механизированным

способом. Отвердитепь вводят

в смесь

при тщательном ее перемешивании в

течение 4—5

мин., непосредственно

перед употреблением состава.

Ре-

комендуется готовить состав

порциями по 50—100 гр. на

металлических,

эмалированых или облицованных

полиэти-

леном поддонах, имеющих

большую поверхность и малую

высоту

стенок. Толщина слоя в поддоне не должна

превы-

шать 10 мм. Срок технологической

пригодности состава не

более 30 мин.,

после чего он теряет пластичность.

Ремонт

методом ХМС производят в хорошо

вентили-

руемом помещении, имеющем

местные отсосы воздуха,

подключаемые