- •Глава 26 кузнецов е.С. (мади-ту)

- •101433, Москва, Садовая Самотечная, 10 Телетайп: 111879 «Лотос», Телефон 200-08-09 Факс 200-33-56

- •Глава 26.Техническая эксплуатация автомобилей

- •Глава 27. Информационные системы

- •Глава 28.Производственно-техническая база автотранспортных предприятий

- •Глава 37. Организация, технологическое и нормативное обеспечение кузовных работ

- •Глава 38. Организация, технологическое

- •Глава 39. Организация и техническое обеспечение контроля, обслуживания и ремонта агрегатов, влияющих на безопасность

- •Глава 40. Организация, технологическое и нормативное обеспечение смазочно-заправочных работ

- •Глава 41. Организация, технологическое и нормативное обеспечение уборочно-моечных работ

- •Глава 42. Особенности конструкции, техническое

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 44. Организация, технология

- •Глава 45. Способы восстановления деталей и сборочных единиц автомобиля

- •Глава 46. Управление производством

- •Глава 47. Организация производственного

- •Глава 48. Коммуникации на автотранспортных и сервисных предприятиях

- •Глава 53. Обеспечение экологической

- •Глава 54. Обеспечение экологической

- •26.7. Надежность изделий

- •Глава 28. Производственно-техническая база автотранспортных предприятий

- •29.2. Основные положения метрологического обеспечения автомобильного транспорта

- •Глава 30. Особенности технической эксплуатации городских автобусов

- •Нормативные и скорректированные периодичность и трудоемкость технического обслуживания и ремонта автобусов Икарус-280

- •Глава 31. Оценка автотранспортных средств в процессе эксплуатации

- •Регулирование на отраслевом уровне

- •Глава 32. Топлива и специальные жидкости

- •33.5. Перспектива применения газомоторных топлив

- •Глава 34. Система технического обслуживания и ремонта автомобилей

- •34.6. Фирменные системы то и ремонта автомобилей

- •Глава 35. Автосервис для предприятий и владельцев автотранспортных средств

- •Мотели и кемпинги

- •Пример определения основных параметров станции технического обслуживания легковых автомобилей на арендуемой площади

- •37.2. Основные повреждения кузова

- •Варианты рисунков распыления, имеющие дефекты, и способы их устранения

- •38.4. Организация и технология ремонта двигателей

- •Нормативы коэффициента неравномерности тормозных сил колес оси к для автопоездов категорий m3, n2 и n3

- •Сила света светосигнальных огней (фонарей) в направлении оси отсчета

- •Классификация методов и способов мойки

- •Повторное использование воды

- •41.5. Совершенствование технологического процесса мойки

- •41.6. Оборудование для мойки автомобилей

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

- •44.4. Организация работ по обслуживанию шин

- •Глава 45. Способы восстановления деталей и сборочных единиц

- •I.Общее положение

- •II. Функции итс

- •IV. Ответственность итс

- •Положение о производственном комплексе (мастерской, цехе)

- •Положение о комплексе подготовки производства (кпп)

- •Положение об отделе (группе) технического контроля

- •Карта учета

- •Глава 48. Коммуникации на автотранспортных и сервисных

- •Глава 49. Сертификация и лицензирование в системе управления техническим состоянием автотранспортных средств

- •Глава 50. Организация торговли автомобилями, принадлежностями, запасными частями

- •Глава 51. Персонал в системе управления автотранспортным комплексом

- •Глава 53. Обеспечение экологической безопасности производственной базы и технологических процессов

- •Глава 54. Обеспечение экологической безопасности автотранспортного комплекса (целевая программа)

- •54.2. Анализ источников, размеров и причин загрязнения окружающей среды

- •Глава 28. Производственно-техническая база автотранспортных предприятий

- •Глава 29. Метрологическое обеспечение технической эксплуатации автосервиса автотранспортных предприятий

- •Глава 30. Особенности технической эксплуатации городских автобусов

- •Глава 31. Оценка автотранспортных средств в процессе эксплуатации

- •Глава 32. Топлива и специальные жидкости

- •Глава 33. Система технического обслуживания и ремонта автомобилей

- •Глава 36. Технологическое обеспечение технической эксплуатации автомобильного транспорта

- •Глава 37. Организация, технологическое и нормативное обеспечение кузовных работ

- •Глава 41. Организация, технологическое и нормативное обеспечение уборочно моечных работ

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 46. Управление производством на автотранспортных и сервисных предприятиях

- •Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

- •Глава 47. Организация производственного учета при техническом обслуживании и ремонте автомобилей

- •Глава 48. Коммуникации на автотранспортных и сервисных предприятиях

- •Глава 53. Утилизация и вторичное использование отходов и сбросов от производственной деятельности транспортных предприятий и эксплуатации автотранспортных средств

- •Глава 54. Обеспечение экологической безопасности автотранспортного комплекса (целевая программа)

- •113114, Москва, Шлюзовая наб., 10

ТЕХНИКА

БЕЗОПАСНОСТИ И ЗАЩИТА

ОКРУЖАЮЩЕЙ

СРЕДЫ ПРИ ИСПОЛЬЗОВАНИИ

УЛЬТРАЗВУКОВЫХ

ТЕХНОЛОГИЙ

ПОДБОР

ШИН К АВТОМОБИЛЮ

ОСОБЕННОСТИ

УСТРОЙСТВА ШИН РАЗЛИЧНОГО ТИПА

КОНСТРУКЦИИ

Рис.

1.

Устройство радиальной бескамерной

шины:

1

- протектор (беговая дорожка); 2 -

грунтозацепы; 3 - водо-, грязеотво-

дящая

канавка; 4 - плечевая зона; 5 - брекер; 6 -

каркас; 7 - борт;

8

-

бортовое кольцо; 9

-

боковина; 10

-

герметизирующий слой.

Каркас—основная

и наиболее д орогостоящ ая часть

покрыш-

ки, ограничивающая её объём

при накачивании воздухом и вос-

принимающая

все нагрузки. Состоит из нескольких

слоёв проре-

зиненного корда, нити

которого изготавливают из

синтетических

волокон; для грузовых

шин всё чаще из высококачественной

сталь-

ной проволоки диаметром примерно

0,18 мм.

Брекер

—- жесткий промежуточный амортизационный

слой

между протектором и каркасом. Обеспечивает

между

ними прочную связь и равномерно

распределяет на каркас

ударную

нагрузку от неровностей дороги.

Изготавливается

из металлокорда или,

иногда, из полиамидных волокон.

Борт

—

конечная часть покрышки, имеющая

внутри

одно-два металлических

многожильных кольца для обес-

печения

посадки шины на обод.

Боковина

— резиновый слой, покрывающий

боковые

стенки каркаса и предохраняющий

его от влаги. На боко-

вине находится

информация о шине.

Протектор

Бескамерная

Низко-

и сверхнизкопрофильные

Рис.

2.

Сравнение свойств обычных и низкопрофильных

шин

а - профиль шины; б - площадь пятна

контакта; в - эксплуатационные

характеристики

шины; [

]-

расход топлива; [|||]-

тормозной путь на

мокрой

дороге; Н/В - показатель профильности

шины.

Ультразвуковые

установки относятся к электротехно-

логическому

оборудованию, работа на котором

выполня-

ется в условиях одновременного

применения электричес-

кого тока,

механических движений и распространения

в

воздушной среде слышимых и неслышимых

шумов, ис-

точниками которых являются

преобразователи. Все ука-

занные

факторы, как специфичные для

ультразвуковой

обработки, так и общие

для любого технологического обо-

рудования,

могут оказывать вредное воздействие

на орга-

низм человека и требуют

поэтому соблюдения общепри-

нятых и

специальных мер безопасности.Практика

показывает, что строгое соблюдение

правил

техники безопасности в сочетании

с принятием необхо-

димых мер

предупреждения возможности нарушения

этих

правил позволяет полностью

исключить случаи травма-

тизма и

профессионального заболевания персонала,

ра-

ботающего с ультразвуковыми

установками. Важнейшей

предпосылкой

для этого является обязательное

знание

правил и приемов безопасной

эксплуатации ультразвуко-

вого

оборудования, регулярное (не реже одного

раза в

квартал) инструктирование

всего персонала, связанного

с работой

на этом оборудовании, и периодическое

озна-

комление с современной литературой

и официальными

материалами специальных

организаций.Непременным

условием допуска к работе на

ультразву-

ковых установках является

усвоение руководства по эксплу-

атации

технологического оборудования и

генератора, кото-

рое придается

заводом-изготовителем. Как правило, в

этих

руководствах подробно освещаются

все правила техники

безопасности,

специфичные для данного оборудования

или

генератора; соблюдение этих правил

гарантирует безопас-

ную работу и

предотвращает возможность травматизма.Ультразвуковые

установки являются оборудованием

с

высоким электрическим напряжением.

Поэтому персонал,

занятый работой на

этих станках, должен периодически

(один

раз в год) обучаться и экзаменоваться

по правиламтехники

безопасности при эксплуатации

электротехноло-

гических установок

напряжением до 1000 В.К

работе на ультразвуковых установках

допускаются

лица, ознакомленные с

гигиеническими требованиями

эксплуатации

этого оборудования. Персонал, связанный

с

работой на этом оборудовании, должен

проходить ме-

дицинский осмотр при

поступлении на работу и перио-

дические

медицинские осмотры, аналогично лицам,

за-

нятым в шумных производствах.Ультразвуковые

технологические установки, применя-

емые

для разборки и очистки, работают, как

правило, на

низких частотах (18—22 кГц).

При частоте ниже 20 кГц эти

установки

создают слышимый шум, уровень которого

мо-

жет достигать 100—110 дБ. Специальные

исследования по

воздействию

ультразвуковых колебаний на человека

пока-

зали, что ультразвук при частоте

22 кГц и звуковом давле-

нии 110 дБ не

представляет опасности для организма

опе-

ратора. Худшие условия наблюдаются

на частотах 18—20

кГц, и ниже, когда

даже при небольшом уровне звукового

давления

(90 дБ) слуховое утомление ощущается

через

несколько минут непрерывной

работы ультразвуковой ус-

тановки.

Однако в связи с тем, что преимущественно

эти

установки имеют небольшую мощность

(до 2,5 кВт) и, как

правило, работают

кратковременно, со значительными

интервалами

на переустановку детали или

инструмента,

вредных воздействий на

организм при величине звуково-

го

давления до 110 дБ они не оказывают. Лишь

при работе

на установках мощностью

4 кВт и более требуется специ-

альная

защита от шума. При создании ультразвуковых

ус-

тановок для очистки и разборки

рабочая зона, как прави-

ло, отделяется

от оператора специально

изготавливаемым

кожухом, внутренняя

поверхность которого

обклеивается

звукопоглощающим

материалом, например поролоном.Эффективным

средством индивидуальной защиты от

шума

при работе на мощных ультразвуковых

установках

служат заглушки-пробки

(беруши), вставляемые в уши

оператора;

это ослабляет шум на 20—25 дБ. Другим

эф-

фективным средством индивидуальной

защиты от шума

при работе на

ультразвуковых установках с

повышенным

уровнем звукового давления

является применение про-

тивошумных

наушников.

Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

Шина

представляет собой сложную

конструкцию.

Изобретённая более 100

лет назад, она продолжает из-

меняться

по виду, усовершенствоваться по качеству.

При-

мерно 30 миллионов оборотов по

дороге за свой ресурс,

такое же число

деформаций сжатия-растяжения. Поэто-

му

требования к составу резины, кордному

материалу,

прочности связи резины с

кордом всё время возрастают.Ресурс

шин в начале века был равен 3 тыс. км. В

настоя-

щее время многие модели уверено

перешагнули рубеж 150

тыс. км. От шины,

её конструкции зависят сцепные и

тор-

мозные свойства автомобиля,

расход топлива, устойчивость

и

безопасность движения, комфортабельность

и пр.Основными

элементами, по которым оценивается

тех-

ническое состояние шины, являются

каркас, брекер, борт,

боковина, протектор

(рис. 1).

— толстый слой резины, защищающий

элементы

покрышки от контакта с дорогой и

обеспечива-

ющий сцепление шины с

дорогой.Стоимость

протектора составляет примерно

десятую

часть стоимости покрышки.

Долговечность его в несколь-

ко раз

меньше, чем каркаса и других элементов.

Поэтому

автомобильные шины (и

авиационные) конструктивно

предназначены

для наваривания (восстановления)

ново-

го протектора. Повреждения шины

— это не только поте-

ря ресурса шины,

но и тех тыс. км., который она могла

бы

пройти на восстановленных

протекторах.По

конструкции своих элементов шина может

быть

диагональная, радиальная,

камерная, бескамерная, обыч-

ная или

сверхнизкопрофильная.Диагональная

шина более жёсткая, достаточно хоро-

шо

сопротивляется механическим повреждениям.

Целе-

сообразно применять, в основном,

на дорогах с плохим

покрытием или в

бездорожье.Другие

типы конструкций шин по сравнению с

обыч-

ной камерной диагональной шиной

имеют ряд преиму-

ществ при незначительных

недостатках.Радиальная,

за счёт повышенной эластичности боковин

и

жесткого брекера, имеет повышенный

ресурс на 50—100%,

обеспечивает меньший,

на 4—7%, расход топлива, лучшую

комфортабельность.

Шина более уязвима к боковым ударам,

к

эксплуатации с пониженным давлением

воздуха.,

за счёт лучшего охлаждения при

не-

посредственном соприкосновении

внутренней полости

воздуха с ободом,

имеет повышенный ресурс на 10—20%.

Эти

шины более безопасны в движении в случае

прокола.

Ремонт проколов диаметром

до 6—8 мм можно проводить

без демонтажа

шины. К недостаткам этих шин следует

от-

нести потребность в специальных

ободах и требование

более высокого

качества монтажно-демонтажных

работах,

чтобы не разрушить

герметизирующий поясок на бортах.

шины имеют луч-

шие эксплуатационные

характеристики (рис. 2) и повы-

шенный

ресурс. Применяются, в основном, на

дорогах с

усовершенствованным

покрытием. Недостатки радиаль-

ной

шины в них выражены в большей степени.

|

ОБОЗНАЧЕНИЯ

НА ШИНАХ (МАРКИРОВКА)

Таблица

1 |

Нагруз- ка, кг |

Индекс грузоподъём- [ ности. Load index, (L I) |

Нагруз- ка, кг |

|

.82 |

475 |

148 |

3150 |

|

83 |

487 |

149 |

|

|

84 |

500 |

150 |

3350 3450 |

|

146 |

3000 |

151 |

3550 |

|

147 |

3075 |

152 |

3650. |

|

Таблица

2 |

Скорость, км/ч |

Индекс скорости Speed index, (S1) |

Скорость. км/ч |

|

..J |

100 |

M |

130 |

|

К |

110 |

N |

140 |

|

L |

120 |

P |

150... |

Позиция

| |

|

Дата

выпуска шины

Низко-

и сверхнизкопрофильные

365/65

R

22.5шины

обозначаются:

| |Ширина

профиля в мм | |Серия

шины -

|Серия

шины (характеристика профильности) —

это

отношение высоты профиля шины Н

(см. рис. 2) к ее ши-

рине В, в %.Остальные

позиции имеют тот же смысл, что в

преды-

дущем примере.Аналогичным

образом обозначаются радиальные

лег-

ковые шины.Номер

шины. На каждой шине отечественного

произ-

водства должен быть нанесен

ее «личный» номер, как на-

пример: 159 Нк 123456

| |

|

Завод-изготовитель | |

Индивидуальный номер шины |

Позиция

1:

первые две цифры обозначают порядко-

вый

номер недели в году; третья — год

текущего десяти-

летия.

Дата

нужна, чтобы знать возраст шины — каждый

год

хранения снижает ресурс примерно

на 5% — и действует

ли ещё на шину

гарантийный срок.

Позиция

2:

начальные буквы названия завода или

го-

рода (региона), где находится завод,

в данном примере

Нижнекамский шинный

завод.

Позиция

3:

порядковый номер шины; иногда он

со-

стоит из 5 цифр. На шинах зарубежного

производства

может быть нанесена

только дата изготовления и номер

пресс-формы,

в которой вулканизировали шину.

Норма

давления — требуемая величина давления

в

зависимости от нагрузки, с которой

будет эксплуатиро-

ваться шина.

Вид

герметизации шины: Tube

type (ТТ)

— шина камер-

ная. Tube

less (TL) —

шина бескамерная, требует специ-

ального

обода и вентиля.

Указатель

возможности углубления рисунка

протекто-

ра. Когда на шине есть надпись

«Regroovable»,

то

это оз-

начает особую конструкцию

протектора, как правило, с

меньшей

первоначальной глубиной рисунка.

Чем

выше рисунок протектора, тем интенсивнее

он

изнашивается. Поэтому у большинства

современных мо-

делей грузовых шин

он имеет глубину 14—16 мм с подка-

навочным

слоем 5—7 мм. Когда первоначальный

рисунок

протектора износится, надо

специальным термоножом

его прорезать

(углубить) примерно на 3—4 мм. Эта рабо-

та

занимает 40—50 мин. и не требует специальных

усло-

вий. Если же шину снять по

«первому» износу протекто-

ра, то это

потеря 20—30 тыс. км. потенциального

ресурса.

Сорт

шины — наносится краской. Сорт первый

гово-

рит сам за себя. Сорт второй —

шина по всем характери-

стикам в

порядке. У нее только ухудшены некоторые

вне-

шние видовые данные. Применять

шину можно без всяких

ограничений.

Отпускная цена с завода, примерно, на

5%

меньше.

Если

на новой шине срезан или затёрт номер,

товар-

ный знак, то это некондиция.

Гарантии на нее нет. Шина

может пройти

большой пробег, а может отказать

сразу.

Отпускная цена с завода на

40—50% меньше.

Некоторые

зарубежные фирмы свои шины, не

соот-

ветствующие первому сорту, метят

по борту разной по

цвету краской.

Товарный

(фирменный) знак завода-изготовителя.

Steel

или

All

steel —

каркас шины сделан из «обычно-

го»

корда или металлокорда. Для отечественных

шин а

технической печати используется

обозначение ЦМК —

цельнометаллический

каркас.

Rotation

—

шина с направленным рисунком протекто-

ра.

Её установка должна проводиться по

стрелке, нане-

КОМПЛЕКТАЦИЯ

АВТОМОБИЛЯ ШИНАМИ

ЭКСПЛУАТАЦИЯ

АВТОМОБИЛЬНЫХ ШИН

ЭКОНОМИЧЕСКИЕ

И СОЦИАЛЬНЫЕ АСПЕКТЫ

ЭКСПЛУАТАЦИИ

ШИН

КОНТАКТ

ШИНЫ С ДОРОГОЙ И БЕЗОПАСНОСТЬ

ДВИЖЕНИЯ

АВТОМОБИЛЯ

Рис.

3.

Этапы вхождения шины в аквапланирование:

1

- водяная пленка; 2 - контакт с дорогой;

3 - водяной клин

сенной

на боковине. При неправильной установке

на боль-

шой скорости движения, особенно

на мокрой дороге, воз-

растает

вероятность потери шиной контакта с

дорогой.Side

facing inwards —

шина с асимметричным рисун-

ком

протектора. При ее установке эта надпись

должна

быть обращена к автомобилю.All

seasons или

M+S

—

рисунок протектора всесезон-

ный или

улучшенной проходимости — (грязь +

снег).TWI

—

места расположения индикаторов износа

ри-

сунка протектора.Индикаторы

износа — это поперечные выступы по

дну

канавок протектора, до которых

допустимо изнашивать

шину.При

выборе модели шин следует ориентироваться

на

максимальную нагрузку на ось

автомобиля и скорость,

которые указаны

в инструкции завода-иэготовителя

ав-

томобиля или на обозначения,

нанесённые на шинах ав-

томобиля

заводской комплектации. Не следует

применять

шины с большей шириной

профиля, нагрузкой — это при-

водит

к повышенному расходу топлива. Шины с

лучшими

скоростными характеристиками

имеют большую сто-

имость.Индивидуально

для конкретных условий работы

авто-

мобиля, его типа решается вопрос

о рисунке протектора.

Производители

шин в своих каталогах, как правило,

ука-

зывают на какую ось автомобиля,

прицепа желательно

устанавливать

конкретную модель.На

управляемые и ведомые колёса на хороших

доро-

гах рекомендуется устанавливать

шины с наименьшим

расчленением рисунка

протектора, в основном с продоль-

ными

канавками. Этим обеспечивается их

больший ресурс

при меньшем расходе

топлива автомобилем. На ведущую

ось

— с дополнительными поперечными

канавками, что-

бы улучшить сцепление

с дорогой.На

одну ось надо устанавливать шины одной

модели.

Иначе будет боковой увод

автомобиля, неравномерный

износ

протектора. Недопустимо устанавливать

вместе

шины радиальные и диагональные,

шины разной серии,

разного типа рисунка

протектора.Всё

сказанное относится и к шинам с

восстановлен-

ным протектором.

Ограничений по установке восстанов-

ленных

шин на переднюю (кроме шин класса «Д»)

или зад-

нюю оси грузовых автомобилей,

согласно «Правилам

эксплуатации

автомобильных шин», нет. Однако

следует

воздерживаться от установки

на переднюю ось шин .имев-

ших ремонт

повреждений. Запрещается установка

шин,

восстановленных по первому классу

(см. раздел 44.3), на

переднюю ось

междугороднего автобуса, а восстановлен-

ных

по второму классу — на переднюю ось

легкового авто-

мобиля, автобуса,

троллейбуса, а также на любую ось

меж-

дугороднего автобуса.В

новую шину (покрышку) всегда надо

устанавливать

новую камеру. У старой

— повышенная воздухопроница-

емость,

может произойти взрыв.

Автомобильная

шина, как и топливо, относится к

доро-

гостоящему и экологически

агрессивному продукту.В

крупном городе за год заменяется по

несколько со-

тен тысяч шин легковых

и грузовых автомобилей, автобу-

сов.

Вес изнашиваемой части протектора

легковой шины

примерно 3—4 кг, грузовой

10—15 кг. Что в итоге состав-

ляет тысячи

тонн продуктов износа.Более

существенная проблема — это утильные

по-

крышки. Объём легковой шины примерно

0,075 м3,

грузо-

вой — 0,35 мэ.

Складирование их в одном месте по

кубату-ре

соответствовало бы нескольким

многоподъездным мно-

гоэтажным домам.

Объёмы переработки шин в стране

пока

незначительные. Заметных изменений

ожидать не прихо-

дится — большие

первоначальные затраты,

специальное

оборудование, невысокая

экономическая отдача.Решения

экологических проблем частично

совпадают

с экономическими.Реальным

направлением в сокращении «выбросов»

по

шинам являются улучшение экономики

их использования.

В настоящее время

прямые потери ресурса составляют

8—12%.

Это повышенный темп износа протектора,

преж-

девременная утилизация шин.

Косвенные потери состав-

ляют 10—15%.

Это недоиспользование в полной

мере

возможностей по ремонту порезов,

пробоев покрышки,

восстановлению

изношенного протектора.Ликвидация

потерь ресурса шин в эксплуатации—это

уменьшение

затрат на их приобретение, сокращение

выб-

росов по шинам на 10—20%.Контролируемое

водителем движение автомобиля мо-

жет

быть нарушено, потому что характер

контакта шины с

дорогой из-за стечения

ряда неблагоприятных обстоя-

тельств

ухудшился.Автомобиль

с большой скоростью движется по доро-

ге,

покрытой слоем воды (например при

дожде). В какой-

то момент шины могут

потерять контакт с дорогой и

«всплыть».

Это явление называется аквапланированием

(рис.

3). Происходит это, когда шина уже не

успевает вы-

давливать слой воды между

собой и дорогой. Момент

наступления

аквапланирования в основном зависит

от

толщины водяного слоя, рисунка

протектора, его остаточ-

ной высоты,

давления воздуха в шинах, скорости

автомо-

биля.У

заднеприводного автомобиля (при

одинаковых ши-

нах) аквапланированию

больше подвержены передние

колеса.

У переднеприводного — задние. Поскольку

пере-

дние колеса «вытягивают»

автомобиль, водитель ничего

подозрительного

может не заметить. Но достаточно

при-

тормозить или резко «сбросить

газ», как автомобиль раз-

вернёт на

дороге.На

сухой дороге при пониженном давлении

воздуха в

шине и большой скорости

движения возможно «вхожде-

ние» шины

в режим критической скорости качения.

Че-

рез несколько минут шина может

разорваться на части.Падение

давления снижает упругость шины. В ней

воз-

никают резонансные явления,

приводящие к появлению

на шине стоячих

волн и резкому повышению температу-

ры

до начала «развулканизации» резины.

Прочность кар-

РЕСУРС

ШИН И ГАРАНТИИ ЗАВ0Д0В-ИЗГ0Т0ВИТЕЛЕЙ

Предельная

остаточная высота рисунка

Рис.

5.

Максимально допустимая площад

ь

предельного износа рисунка протектора:

R

- радиус шины; В - ширина боковой дорожки:

b=1/2B;

а=

t/6

2xR

Гарантийный

срок

Эксплуатационная

норма пробега

ПРИЧИНЫ,

ПРИВОДЯЩИЕ К СОКРАЩЕНИЮ РЕСУРСА ШИН

Ухудшение

дорожного

покрытия

сокращает ресурс шин

— на 25% на

гравийно-щебёночных дорогах, на 50% на

ка-

менистых разбитых дорогах.

Температура

окружающего воздуха влияет на нагрев

шины.

Оптимальный температурный режим шины

70—

75* С. При нагреве до 100* С износостойкость

резины и

прочность связи между резиной

и кордом снижаются

в 1,5—2 раза. Нагрев

до 120* С считается опасным, вы-

ше —

критическим.

При

температурах -40* С и ниже непрогретые

шины из

немороэостойкой резины при

резком трогании с места и

ударах могут

растрескаться.

Скорость

движения

также влияет на темп износа. Так

при

140 км/ч он примерно в 2 раза выше, чем при

60 км/ч,

а по мере увеличения тяговой

или тормозной силы темп

износа

возрастает в степенной зависимости с

показате-

лем примерно 2,6.

Нагрузка

на

шину и её ресурс также взаимосвязаны.

Перегрузка

шины на 10% снижает ресурс на 20% в основ-

ном

из-за перегрева шины. Компенсировать

это можно

снижением скорости движения.

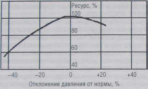

Давление

воздуха

является наиболее важным тех-

ническим

параметром эксплуатации шины (рис. 7).

Рис.

7.

Влияние давления воздуха в шине на ее

ресурс

Основную

нагрузку в шине (60—80%) несёт воздух.

Сни-

жение давления вызывает большую

нагруженность боко-

вин и деформацию.

Увеличивается расход (до 15%) топли-

ва,

возрастают усталостные напряжения в

каркасе, рвутся

нити (особенно

металлокорда), значительно

повышается

температура. У радиальных

шин наблюдаются случаи коль-

цевого

излома в зоне посадки шины на обод.

Быстрее из-

нашивается протектор, в

частности по краям беговой до-

рожки

протектора (радиальные низкопрофильные

шины

такому виду износа подвержены

в меньшей степени). На

хороших дорогах

эксплуатация шин, в интервале допусти-

мых

для данной модели максимальных значений

давлений,

даёт лучшие результаты по

ресурсу шин, по расходу топли-

ва. Но

комфортабельность автомобиля, при

этом, несколь-

ко снижается.

Дисбаланс

(статический и динамический) бывает,

по-

чти, в каждой шине. Это последствия

некоторых обычных

отклонений при

изготовлении шины, неправильный

мон-

таж, неравномерный износ протектора

при эксплуатации.

Статический

дисбаланс — это неравномерное

распре-

деление массы шины (колеса)

относительно оси враще-

ния. При

движении статический дисбаланс вызывает

би-

ение (колебание) колеса в вертикальной

плоскости;

возникает вибрация кузова,

ослабевают крепёжные и сва-

рочные

соединения.

Динамический

дисбаланс — это неравномерное

рас-

пределение массы шины (колеса)

относительно её цент-

ральной продольной

плоскости качения. Биение колеса

происходит

в горизонтальной плоскости. На

подшипники

ступицы, на детали рулевого

привода и механизма дей-

ствует

знакопеременная высокочастотная

нагрузка и они

интенсивно изнашиваются.

Характерным признаком та-

кого

дисбаланса является биение рулевого

колеса.

Любой

вид дисбаланса вызывает пятнистый

износ про-

тектора.

Обод

(диск) автомобильного колеса при сильных

бо-

ковых ударах деформируется.

Возникает торцовое бие-

ние

(«восьмерка»). У легкового автомобиля

при биения

колеса 4—5 мм темп износа

в отдельных частях протек-

тора

возрастает на 15—25%. Для грузовых

автомобилей

и автобусов, имеющих

бездисковые колёса, торцевое би-

ение

может возникнуть при неравномерной

затяжке или

нарушении последовательности

затяжки гаек крепления

Большое влияние

на износ протектора оказывают

углы

установки

колёс

и особенно угол схождения (рис. 8).

Рис.

8.

Влияние углов установки колес на ресурс

шины

При

избыточных положительных значениях

схождения

на обеих передних шинах

возникает односторонний пи-

лообразный

износ по наружным дорожкам протектора.

При

недостаточном схождении или расхождении

колёс

односторонний пилообразный

износ возникает по внут-

ренним

дорожкам. При этом на 0,5—1,5% возрастает

рас-

ход топлива.

Развал

оказывает влияние на темп износа при

значи-

тельных отклонениях от нормы

(см. рис. 8). На шине воз-

никает гладкий

односторонний износ. Неустранимые

от-

клонения развала от нормы, что

характерно для автомобилей

с неразъёмной

передней балкой, требуют

корректировки

схождения, иначе

появится износ, как при неотрегулиро-

ванном

схождении.

Угол

развала конструктивно связан с углом

попереч-

ного наклона шкворня (оси

поворота). Изменение их про-

исходит

одновременно.

Часто

односторонний износ одной шины

возникает

при неравенстве между собой

углов продольного накло-

на шкворня

каждого колеса. При этом на

прямолинейном

участке дороги автомобиль

«тянет» в сторону.

Соотношение

углов поворотов влияет на износ

пере-

дних шин в тех случаях, когда

автомобиль много движет-

ся по

закруглениям, например, в условиях

большого го-

рода или на горных дорогах.

Характерным признаком

отклонений по

этому параметру является износ

одной

самой крайней дорожки, что

особенно заметно у шине

дорожным

рисунком протектора.

При

перекосе заднего моста автомобиль

располага-

ется под углом к траектории

движения. На задних шинах

возникает

односторонний пилообразный износ —

по внут-

ренним дорожкам протектора

шин одной стороны авто-

мобиля и

наружным — другой.

Если

причину неравномерного износа не

устранить на

начальном этапе его

возникновения, то через 15—20тыс.

км

протектор может быть изношен волнами

по всей по-

верхности.

На

износ шин оказывают влияние и другие

факторы

технического состояния

автомобиля, но влияние их мень-

каса,

связь его с резиновым составом снижаются.

Шина

разрушается.Скоростные

свойства шины заложены в её конструк-

ции.

Но у не докаченной шины критическая

скорость на-

ступает при меньшей

скорости, чем та, которая указана

на

шине. С целью обеспечения большей

безопасности

движения легковых

автомобилей, согласно ГОСТ 4754

рекомендуется

при предстоящем длительном движении

на

повышенных скоростях давление воздуха

в шинах по

сравнению с нормативом

повышать на 0,03 МПа.Большое

влияние на безопасность движения

автомо-

биля, его управляемость

оказывает

боковой увод

шины,

приводящий к отклонению автомобиля

от заданного пе-

редними колёсами

направления движения. Боковой

увод

проявляется на недокаченных

шинах при действии на ав-

томобиль

боковой силы, например, при сильном

боковом

ветре в местах разрыва вдоль

дорог строений или зелё-

ных насаждений

(лесополос) (рис. 4).Рис.

4.

Увод автомобиля при недокаченных шинах

при боковом ветреВероятность

бокового увода возрастает при повышен-

ной

эластичности передних шин по сравнению

с задними.

Поэтому опасно устанавливать

на переднюю ось автомо-

биля радиальные

шины, а на заднюю — диагональные.При

большой скорости движения даже на сухих

доро-

гах задняя часть пятна контакта

шины начинает проскаль-

зывать. Темп

износа протектора возрастает, а

устойчи-

вость автомобиля ухудшается.Ресурсом

шины считается ее пробег до предельно

до-

пустимого износа протектора или

до возникновения како-

го-либо

повреждения: оголения нитей корда,

отрыва про-

тектора, вздутия, пробоя,

отрыва борта и т.д.

протекто-

ра установлена: 1 мм — для

шин грузовых, 1,6 мм — для

шин легковых,

2 мм — для шин автобусов.Шины

должны быть сняты с эксплуатации, если

при

равномерном износе протектора

появился один из инди-

каторов износа,

при неравномерном — появлении

инди-

каторов в каждом из двух сечениях.Согласно

«Правилам эксплуатации шин» при

отсутствии

индикаторов износа шина

подлежит снятию, когда площадь

суммарного

предельного износа будет больше той,

что ука-

зана на рис. 5. В практической

деятельности удобнее исхо-

дить из

того, что эта площадь суммарного

предельного из-

носа протектора не

должна превышать участка его

беговой

дорожки, равного по длине

половине радиуса шины.

Первым

циклом эксплуатации шины считается

период

её работы на новом (исходном)

протекторе. Вторым (и пос-

ледующим)

циклом — работа шины на обновлённом

про-

текторе, наваренном на изношенную

покрышку.Согласно

ГОСТ 4754 и ГОСТ 5513 для шин постоянно-

го

давления установлен гарантийный срок

на предъяв-

ления рекламаций — 5 лет

на любом пробеге до допусти-

мого

износа рисунка протектора.Согласно

ГОСТ 13298 для шин с регулируемым давле-

нием

(в зависимости от их размера) установлен

гаран-

тийный пробег 15—35 тыс. км и

гарантийный срок на

предъявления

рекламаций — 10—12 лет.Шины,

вышедшие из строя по вине изготовителя

на

пробеге до 6—10 тыс. км., обмениваются

безвозмездно.

При большем пробеге

завод компенсирует недопробег

до

гарантийной нормы.

для восстановления шин в зави-

симости

от класса их восстановления 1—1,5 года.По

импортным шинам ответственность

изготовителя

действует на всём пробеге

до допустимого износа рисун-

ка

протектора.

указывает какой

минимальный пробег

должна выполнить шина по эконо-

мическим

соображениям. Выполнение нормы не есть

ос-

нование для снятия шины с

эксплуатации, если ее техни-

ческое

состояние соответствует требованиям

ГОСТ4754,

ГОСТ 5513, ГОСТ 13298.Нормы

пробега для шин (по их типу и размеру)

при пла-

новом ведении народного

хозяйства страны устанавлива-

лись

централизованно. На момент составления

этого из-

дания таких норм нет. При

необходимости (требования,

например,

государственных финансовых

организаций)

автоподразделение должно

разработать свои внутренние

нормы

пробега. Для этого, как показал

практический опыт,

целесообразно

привлекать стороннюю организацию,

за-

нимающуюся испытанием или

эксплуатацией шин, кото-

рая обоснует

величину разработанных норм.Шины

легковых автомобилей в основном

снимаются с

эксплуатации из-за износа

протектора. На грузовых авто-

мобилях

60—70% шин снимаются преждевременно с

раз-

рушениями каркаса. В большинстве

случаев эти поврежде-

ния являются

следствием неаккуратного вождения

автомобиля,

недокачки шин, плохого состояния дорог.У

шин, снятых по износу протектора, также

имеют ме-

сто потери ресурса. У 50—70%

наблюдаются различные

виды неравномерного

износа.Темп

и характер износа протектора зависят

(рис. 6)

от ряда причин. Первые две

группы вызывают, как прави-

ло,

равномерный, но повышенный темп износа,

а третья

группа — различные виды

неравномерного износа. Вне-

шним

показателем правильной эксплуатации

шины явля-

ется равномерный износ

протектора. Любые отклонения

в работе

шины вызывают дополнительные

проскальзыва-

ния элементов протектора,

его неравномерный износ.Рис.

6.

Управляемость причинами,

определяющими

повышенный темп износа

протектора

|

Размерность (обозначение) давления |

Бар (Ваг) |

Кпа (КРа) |

Мпа (МРа) |

Индекс (PSI) |

|

|

..2,1 |

210 |

0,21 |

30 |

|

Величина давления |

2,4 |

240 |

0,24 |

35 |

|

|

6,6 |

660 |

0,66 |

95 |

|

|

6,9 |

690 |

0,69 |

100 и т.д. |

PSI

—

это величина давления при размерности

фунт/

квадратный дюйм, PSI

=

6,895 КПа.

Если

на шине нет обозначения давления, надо

руко-

водствоваться каталогами,

проспектами завода-изгото-

вителя

шины, в которых приводятся рекомендуемые

нор-

мы по каждой конкретной модели.

|

Вид работы |

Влияние на качество |

Трудоёмкость* |

Продолжитель- ность освоения |

|

Измерение УУК Регулировка УУК |

20% 80% |

5-15% 85-95% |

2—3 дня 1-2 дня на каж- дую марку авто- мобиля |

*

В зависимости от типа измерительного

устройства

Рис.

12

Экспресс-контроль углов установки

колес автомобиля:

а - на стенде

площадочного типа;

б - по величине

деформации протектора

Измерение

контактным способом

Измерение

по проецируемому лучу

Измерение

по отраженному лучу

Принцип

уровня или отвеса

Рис.

13.

Принципы измерения углов установки

колес

на стендах разного типа

а

- контактный измерительными стержнями;

б - по проецируемому лучу;

в - стационарных,

по отраженному лучу; г - по жидкостному

уровню;

д - переносной, по отраженному

лучу от зеркального отвеса;

е - по

электрическому сигналу датчика перемещий

Контроль

УУК может проводиться экспресс методом

ипоэлементно.Для

экспресс метода применяют проездные

стенды

платформенного или реечного

типа (рис. 12), когда УУК

не соответствует

требованиям, в пятне контакта возни-

кает

боковая сила, которая воздействует на

платформу(рейку)

и смещает её в поперечном направлении.

Это ре-

гистрируется на измерительном

устройстве. Какой УУК

надо регулировать,

данные стенды не выявляют. При

не-

обходимости дальнейшее обслуживание

автомобиля вы-

полняют на стендах,

работающих в статическом режиме.

Стенды

(приборы) для контроля УУК в статическом

ре-

жиме позволяют измерять углы:

продольного и поперечно-

го наклона

оси поворотов (шкворня), развала,

соотношения

углов поворота, схождения,

перекоса (смещения) мостов.

Основные

различия — в принципе измерения и

стоимости.

— на колесо па-

раллельно его плоскости

крепят металлический диск 1

(рис. 13а),

к нему по направляющим подводят прибор

2 с

измерительными стержнями 3 и по их

перемещению оп-

ределяют значения

УУК. Стенды такого типа технологи-

чески

удобны для измерения углов схождения

и развала

колёс грузовых автомобилей.:

на колесо кре-

пят прибор (рис. 136),

проецирующий узкий световой или

лазерный

луч. Изменяя положение колеса или

проекто-

ра, считывают значения УУК

на соответствующих шкалах.

Стенды не

дорогие, точность измерения примерно

та же,

что при контактном способе,

трудоёмкость самая высо-

кая.:

на колесо парал-

лельно его плоскости

крепят зеркальный отражатель 1

(рис.

13в), на него «по горизонту» направляют

лазерный

луч или световой с визирным

символом. Положение ви-

зира на осях

шкалы указывает значения УУК. Стенды

дан-

ного типа не дорогие, имеют высокую

точность измере-

ния, наиболее

долговечны, трудоёмкость измерения

умеренная.

Юстировку стенда может освоить

работник

поста. Но они требуют

стационарной установки и специ-

ализированного

поста.

заложен в измеритель-

ных системах

большинства конструкций. Отклонение

ко-

леса от «горизонта» или «вертикали»

считывается визу-

ально по шкалам или

(на компьютерных стендах)

измерителями

перемещений и выдаётся на монитор.•На

колесо автомобиля крепят прибор и по

жидкостным

Уровням выставляют его

«горизонт» (рис. 13г). Повора-

чивая

колесо вправо и влево, определяют, какой

наклон

зафиксировали уровни. Угол

схождения приборами тако-

го типа не

измеряется.•На

колесо автомобиля крепят прибор, в

котором излу-

чатель 1 (рис. 13д) проецирует

луч на шарнирно закреп-

ленный к

корпусу и поэтому всегда вертикально

располо-

женный зеркальный отражатель

— «отвес» 2. По

положению луча на шкале

3 считывают углы развала илипродольного

наклона. Для иэмеренияугла схождения

при-

бор снабжен вынесенными вперёд

автомобиля удлините-

лями. С одного

из них проецируется луч

перпендикулярно

продольной плоскости

удлинителя на зеркало-отражатель

другого

удлинителя. По отраженному лучу на

шкале перво-

го удлинителя считывается

величина схождения. Эти при-

боры не

дорогие по стоимости, но мало

информативны,

особенно при измерении

углов развала и наклона оси по-

воротов.•

Компьютерные

стенды, не смотря на их многообразие

в

основном, сконструированы по общему

принципу. Электро-

датчиками прибора,

устанавливаемого на колесо, фикси-

руется

его положение. Электрический сигнал

обрабатыва-

ется на компьютере по

примерно общей схеме и выдается

на

монитор. Точность и надёжность измерений

стенда в

целом, зависит только от

датчиков. По конструкции они могут

быть

различными.Наиболее

простая схема измерения — это принцип

«от-

веса». Стержень-отвес соединен

с осью, например, потен-

циометра,

который закреплен на корпусе прибора.

При из-

менении положения колеса

(прибора) потенциометр меняет

своё

сопротивление. Информация обрабатывается

и вы-

даётся на монитор. Так измеряют

углы развала и наклона

оси поворотов.Для

измерения схождения используют

удлинители

1 прибора (рис. 13е), на концах

которых также закреп-

лены потенциометры.

К их рукояткам 2 крепят упругую

нить

3. При углах 90* между нитью и продольной

плос-

костью каждого удлинителя угол

схождения считыва-

ется как 0*.

Некоторые

компьютерные стенды определение

положе-

ние колеса проводят лазерным

лучом с выводом информа-

ции на монитор.Наличие

монитора и электронной памяти

позволяет

иметь обширную базу данных

по конструкциям автомо-

билей различных

марок, их нормативной базы, что ценно

для

начинающегося диагноста или при большой

разно-

марочности обслуживаемых

автомобилей. Основным не-

достатком

этих устройств в условиях наших

автосерви-

сов и АТП является высокая

стоимость и подверженность

сбоям

(датчиков) от ударных воздействий,

которыми, как

правило, сопровождается

процесс регулировки УУК.

|

Марка автомобиля |

Схождение |

Развал |

Продоль- ный на- клон оси |

Соотношение углов поворотов | ||

|

мм |

мин. | |||||

|

ВАЗ-2106 |

+2 |

+10 |

+5’(15) |

4”(30’) |

Равенство углов недоворотов каж- дого из передних колес, когда оно становится на- ружным к пово- роту по отноше- нию к внутренне- му. повернутому на 20° | |

|

ВАЗ-2109 |

-1 |

-5’ |

0»(30) |

1»30’(30’) |

| |

|

ВАЗ-2121 |

-1 |

0»(-5’) |

+30(30) |

3»30’(30’) |

| |

|

Москвич-2140 |

+1.5 |

+10’ |

+45’(30) |

50(30’) |

| |

|

Москвич-2141 |

-1,5 |

-10’ |

+30’(30’) |

1 »20’(30’) |

| |

|

ГАЗ-3129 |

+1,5 |

+10’ |

0»(30’) |

-ЗО'(ЗО’) |

| |

|

ГАЗ-3102 |

+1,5 |

+10’ |

0»(30’) |

4»30’ (+1»30’) |

| |

Первоначально

измеряют угол развал а и определяют

его

отклонение от нормы Да. Эту величину

откладывают на

соответствующей оси

номограммы. Также поступают с уг-

лом

продольного наклона оси поворотов.

Затем находят течку

пересечения «а»

и смещают ее до ближайшего пересече-

ния

сетки номограммы (точка «б»). Координаты

этой точки

относительно наклонных

осей позволяют определить коли-

чество

скоб, которое необходимо добавить («+»)

или изъять

(«-») под соответствующий

болт.

Для

Рис.

16.

Узел регулировки развала и

продольного

наклона оси на подвеске

«Мекферсон»:

1

-экцвнтриковый болт регулировки развала;

2 - стабилизатор (реактивная

тага); 3 -

шайбы регулировки продольного наклона

оси.

Соотношение

углов поворота

Угол

схождения

ВОССТАНОВЛЕНИЕ

РАБОТОСПОСОБНОСТИ ШИН

Контроль

Мойка

и сушка

Срезание

легковых автомобилей с подвеской типа

Макфер-

сон («качающая свеча») угол

развала наиболее часто изме-

няют

поворотом эксцентрикового устройства

в бобышке

поворотного кулака. Продольный

наклон стойки изменяют

постановкой

или изъятием регулировочных шайб

между

нижним рычагом и уступом на

реактивной тяге крепления

этого

рычага. Иногда эту функцию выполняет

стабилизатор

(рис. 16), есть и другие

конструкторские решения, когда

например,

смещением положения стойки в верхней

точке

ее

крепления,

изменяют величину развала и наклона

оси

поворотов.

регулируют обычно вза-

имным изменением

длин боковых тяг — одну укорачивают,

другую,

на такую же величину, удлиняют.

Несоблюдение это-

го условия вызовет

изменение угла схождения.

у грузовых автомобилей регулиру-

ется

изменением длины поперечной рулевой

тяги, у лег-

ковых — обеими боковыми.

При регулировке одной тягой

изменяется

положение спицы рулевого колеса.При

движении заднеприводного автомобиля

под дей-

ствием сил дорожного

сопротивления передние колеса

расходятся

(у переднеприводных автомобилей в

тяговом

режиме, как правило, сходятся)

на величину деформаций

и существующих

зазоров в рулевой трапеции и

должны

расположиться параллельно

друг другу. Установка нор-

мативного

схождения не всегда обеспечивает это

усло-

вие. Причина — в индивидуальном

техническом состоя-

нии каждого

автомобиля, особенно с независимой

подвеской.

Существует способ, учитывающий эти

особен-

ности. Регулировки проводятся

при нагружении автомо-

биля силами,

имитирующими условия движения:

верти-

кальной — на передний мост

(600—700 Н) и разжимной —

на передние

колеса. Она создаётся нагрузочной

штангой

при установке между боковинами

передних шин на уров-

не центров колес.

Разжимную силу определяют по спе-

циальной

номограмме с учетом фактического

развала

колёс, предпочитаемой водителем

скорости автомобиля

ит.д, Эта сила

равна примерно 400—500 Н.Угол

схождения при регулировке устанавливают

в ин-

тервале 0+5”, что обеспечивает

параллельное положение

колёс при

движении автомобиля.Такой

подход наиболее важен при организации

работ

в автосервисах, где каждый

поступающий на обслужива-

ние

автомобиль, имеет свои особенности по

техническо-

му состоянию и по манере

управления.Шина

является многократно восстанавливаемы

изде-

лием. При качественной эксплуатации

и использовании

современных технологий

ремонта на одну изношеннуюгрузовую

шину можно последовательно наложить

(нава-

рить) 2—3 новых протектора.

Большинство повреждений

покрышки

можно отремонтировать. В нашей стране,

в

настоящее время, на восстановление

протектора на-

правляется не более

10% шин из числа поступающих в эк-

сплуатацию,

ремонт повреждений практически не

прово-

дится. При использование даже

наиболее доступных

методов и способов

ремонта повреждений, затраты на

шины

можно сократить минимум на 20%. По

оптимисти-

ческим прогнозам — до 1,5

раз.Восстановление

изношенного протектора проводят по

двум

технологиям — горячей и холодной

(термины услов-

ные, широко применяются

на практике и в технических

публикациях

для упрощения повествования).Основные

операции ремонта следующие.

(визуальный) на стадии приёмки направлен

на

выбраковку шин с дефектами, которые

восстановле-

ние протектора делают

нецелесообразным. Существуют

отраслевые

стандарты с требованиями к «ремфонду».

На

практике ремонтные предприятия

предъявляют более

жесткие требования,

чтобы не проводить ремонт повреж-

дений,

опасаясь возможности рекламаций.

— для обеспечения качества после-

дующих

операций.

старого протектора и шероховка

обраба-

тываемой поверхности. При

холодном восстановлении к

качеству

обрабатываемой поверхности, к её форме

про-

филя предъявляются повышенные

требования.Обработанная

покрышка позволяет более качествен-

но

провести повторный

контроль,

с использованием

сканеров, рентгена,

радаров и т.д.Технологии

наложения протектора

при горячем и хо-

лодном способах

восстановления принципиально различны.При

горячем восстановлении на

зашерохованную

часть распыляют

клеевой раствор и наносят тонкий

про-

межуточный слой покровной резины.

Новый протектор

может накладываться

по двум технологиям:

одним

слоем толстой не рифленой не

вулканизирован-

ной ленты;навивкой

жгутом из невулканизированной

протектор-

ной резины.В

первом случае трудоемкость работ

меньше, но не-

обходима подгонка длины

ленты, хорошая ее прикатка для

удаления

остатков воздуха, во втором —

возможность

использования более

доступных ремонтных материалов.Окончательная

операция — вулканизация. Покрыш-

ку

устанавливают в вулканизационный

аппарат. Его внут-

ренняя оболочка

представляет собой металлическую

форму

с рельефным рисунком протектора, который

от-

печатается на шине в процессе

вулканизации.При

холодном способе (так он назван условно

— на-

грев шины есть, но он меньше) на

обработанную поверх-

ность накладывают

готовый протектор. Его изготавлива-

ют

на специализированных производствах

при высоких

температурах и давлениях

для улучшения износостойко-

сти

резины. Если эти режимы создать в

вулканизацион-

ном аппарате, каркас

шины будет разрушен.Покрышку

«упаковывают» в упругую оболочку,

которая

служит обжимающей формой в

ходе привулканизации

протектора, и

помещают в специальную камеру (с

по-

крышками, возможно, другого

размера). Давление и тем-

пература в

камере не превышают те, которые могут

воз-

никнуть в шине при эксплуатации

в жаркий летний период.

Тем самым не

нарушаются исходные прочностные

свой-

ства ремонтируемой шины.Окончательная

операция выходной контроль, стати-

ческая

балансировка клеевого раствора на

внутреннюю

полость покрышки.Каждый

из приведенных способов имеет

основание

быть примененным на практике,

с учётом имеющихся пре-

имуществ и

недостатков.