- •Глава 26 кузнецов е.С. (мади-ту)

- •101433, Москва, Садовая Самотечная, 10 Телетайп: 111879 «Лотос», Телефон 200-08-09 Факс 200-33-56

- •Глава 26.Техническая эксплуатация автомобилей

- •Глава 27. Информационные системы

- •Глава 28.Производственно-техническая база автотранспортных предприятий

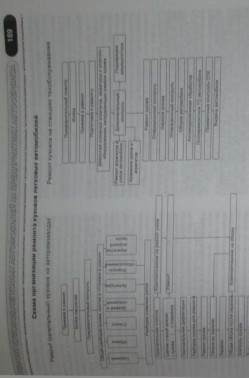

- •Глава 37. Организация, технологическое и нормативное обеспечение кузовных работ

- •Глава 38. Организация, технологическое

- •Глава 39. Организация и техническое обеспечение контроля, обслуживания и ремонта агрегатов, влияющих на безопасность

- •Глава 40. Организация, технологическое и нормативное обеспечение смазочно-заправочных работ

- •Глава 41. Организация, технологическое и нормативное обеспечение уборочно-моечных работ

- •Глава 42. Особенности конструкции, техническое

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 44. Организация, технология

- •Глава 45. Способы восстановления деталей и сборочных единиц автомобиля

- •Глава 46. Управление производством

- •Глава 47. Организация производственного

- •Глава 48. Коммуникации на автотранспортных и сервисных предприятиях

- •Глава 53. Обеспечение экологической

- •Глава 54. Обеспечение экологической

- •26.7. Надежность изделий

- •Глава 28. Производственно-техническая база автотранспортных предприятий

- •29.2. Основные положения метрологического обеспечения автомобильного транспорта

- •Глава 30. Особенности технической эксплуатации городских автобусов

- •Нормативные и скорректированные периодичность и трудоемкость технического обслуживания и ремонта автобусов Икарус-280

- •Глава 31. Оценка автотранспортных средств в процессе эксплуатации

- •Регулирование на отраслевом уровне

- •Глава 32. Топлива и специальные жидкости

- •33.5. Перспектива применения газомоторных топлив

- •Глава 34. Система технического обслуживания и ремонта автомобилей

- •34.6. Фирменные системы то и ремонта автомобилей

- •Глава 35. Автосервис для предприятий и владельцев автотранспортных средств

- •Мотели и кемпинги

- •Пример определения основных параметров станции технического обслуживания легковых автомобилей на арендуемой площади

- •37.2. Основные повреждения кузова

- •Варианты рисунков распыления, имеющие дефекты, и способы их устранения

- •38.4. Организация и технология ремонта двигателей

- •Нормативы коэффициента неравномерности тормозных сил колес оси к для автопоездов категорий m3, n2 и n3

- •Сила света светосигнальных огней (фонарей) в направлении оси отсчета

- •Классификация методов и способов мойки

- •Повторное использование воды

- •41.5. Совершенствование технологического процесса мойки

- •41.6. Оборудование для мойки автомобилей

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

- •44.4. Организация работ по обслуживанию шин

- •Глава 45. Способы восстановления деталей и сборочных единиц

- •I.Общее положение

- •II. Функции итс

- •IV. Ответственность итс

- •Положение о производственном комплексе (мастерской, цехе)

- •Положение о комплексе подготовки производства (кпп)

- •Положение об отделе (группе) технического контроля

- •Карта учета

- •Глава 48. Коммуникации на автотранспортных и сервисных

- •Глава 49. Сертификация и лицензирование в системе управления техническим состоянием автотранспортных средств

- •Глава 50. Организация торговли автомобилями, принадлежностями, запасными частями

- •Глава 51. Персонал в системе управления автотранспортным комплексом

- •Глава 53. Обеспечение экологической безопасности производственной базы и технологических процессов

- •Глава 54. Обеспечение экологической безопасности автотранспортного комплекса (целевая программа)

- •54.2. Анализ источников, размеров и причин загрязнения окружающей среды

- •Глава 28. Производственно-техническая база автотранспортных предприятий

- •Глава 29. Метрологическое обеспечение технической эксплуатации автосервиса автотранспортных предприятий

- •Глава 30. Особенности технической эксплуатации городских автобусов

- •Глава 31. Оценка автотранспортных средств в процессе эксплуатации

- •Глава 32. Топлива и специальные жидкости

- •Глава 33. Система технического обслуживания и ремонта автомобилей

- •Глава 36. Технологическое обеспечение технической эксплуатации автомобильного транспорта

- •Глава 37. Организация, технологическое и нормативное обеспечение кузовных работ

- •Глава 41. Организация, технологическое и нормативное обеспечение уборочно моечных работ

- •Глава 43. Применение ультразвуковых технологий при техническом обслуживании и ремонте

- •Глава 46. Управление производством на автотранспортных и сервисных предприятиях

- •Глава 44. Организация, технология и нормативное обеспечение работ по обслуживанию шин

- •Глава 47. Организация производственного учета при техническом обслуживании и ремонте автомобилей

- •Глава 48. Коммуникации на автотранспортных и сервисных предприятиях

- •Глава 53. Утилизация и вторичное использование отходов и сбросов от производственной деятельности транспортных предприятий и эксплуатации автотранспортных средств

- •Глава 54. Обеспечение экологической безопасности автотранспортного комплекса (целевая программа)

- •113114, Москва, Шлюзовая наб., 10

статочно

высокой твердости обладают хорошей

ударной

вязкостью по сравнению даже

со средне- и высокоугле-

родистыми.

Для

изготовления малонагруженных

автомобильных

нормалей (болтов, гаек

и др.) применяют стали общего

назначения.

Нормали, работающие в условиях

повышен-

ных нагрузок, изготавливают

из сталей повышенной и

высокой

обрабатываемостью резанием.

Для

надежной защиты от коррозии

штампованные

детали, наиболее

подверженные коррозии (крылья и

ряд

других) изготавливают из специальной

стали, имеющей

односторонне или

двустороннее двухслойное покрытие,

состоящее

из неорганического слоя на хромовой

основе

и цинконасыщенного слоя на

эпоксидной основе.

Спектр

неметаллических материалов, используемых

в

кузовостроении, достаточно широк. Они

используются

для внутренней отделки

и изготовления отдельных эле-

ментов

кузова, применяются в качестве

шумозащитных и

уплотнительных

элементов кузова. К ним также относят-

ся

всевозможные лакокрасочные материалы,

защитные

мастики и смазки, клеи и

герметики. Увеличение масш-

табов

применения пластмасс в кузовостроении

вызвано

тем, что по ряду показателей

— плотности, коррозион-

ной стойкости,

электротехническим и антифрикционным

свойствам

— они значительно превосходят другие

мате-

риалы.

Основные

достоинства пластмасс: снижение

матери-

алоемкости конструкции

благодаря изготовлению из пла-

стмасс

крупногабаритных деталей; повышение

пассивной

безопасности автомобиля,

что обеспечивается изготов-

лением

из пластмасс бамперов, подголовников,

подло-

котников и других деталей

интерьера автомобиля; уве-

личение

долговечности кузовов автомобиля,

что

обеспечивается противокоррозионными

свойствами

пластмасс; совершенствование

технологии производ-

ства кузовов,

так как применение деталей из

пластмасс

позволяет объединить ряд

деталей в одну и тем самым

упрощать

последующую сборку автомобиля. В

совре-

менных автомобилях до 500 деталей

изготавливают из

пластмасс.

Кузов

за время эксплуатации подвергается

воздей-

ствию атмосферных и дорожных

условий, вызывающих

его износ и

повреждения.

Характерными

видами повреждений кузовов, поступа-

ющих

в ремонт, являются: износ и разрушение

лакокра-

сочного и противокоррозионного

покрытий, коррозия

металла, нарушение

плотности заклепочных и сварных

соединений,

трещины, разрывы, деформация

(вмятины,

перекосы, прогибы, коробление,

выпучивание и т.д.), де-

фекты и отказы

навесного оборудования

(замков

дверей, стеклоподъемников, салазок

сиде-

ний, обшивки дверей, потолка,

обивки сидений и т.п.).

ИЗНОС

И РАЗРУШЕНИЕ ЛАКОКРАСОЧНОГО

И

ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЙ

В

эксплуатации лакокрасочное и

противокоррозион-

ное покрытия,

имеющееся на кузове под влиянием

ок-

ружающей среды постепенно снижают

свои защитные

свойства.

Лакокрасочное

покрытие теряет блеск, тускнеет.

Эмаль

стареет, образуются микротрещины.

Сколы, тре-

щины,

царапины,

отслоения краски, вспучивания не

ла-

кокрасочном покрытии кузова

превращаются в очаги про-

никновения

и развития коррозии.

Коррозия

— основной вид износа металлического

корпуса

кузова, являющийся электрохимическим

процес-

сом, который происходит от

взаимодействия металла с

раствором

электролита, адсорбируемого из воздуха.

Коррозия

образуется в результате как прямого

попа-

дания влаги на незащищенные

металлические поверхно-

сти кузова,

так и в результате образования конденсата

в

его закрытых (непроветриваемых)

полостях.

Более

интенсивному коррозионному разрушению

под-

вержены места, труднодоступные

для осмотра и очист-

ки: в небольших

зазорах, отбортовках и загибах кромок,

где

периодически попадающая в них влага

может сохра-

няться длительное время.

К таким местам относятся: па-

нели

пола кузова по его периметру, имеющие

коробчатое

сечение и образующие

закрытые объемы; пол кузова, осо-

бенно

передняя и задняя части; панели кузова,

располо-

женные за колесами (арки,

брызговики, ниши), в местах

установки

педалей; сточные желоба, нижние части

кры-

льев и т.д.

Наиболее

часто на автомобильных кузовах

встречают-

ся следующие виды коррозионных

повреждений:

Может

образовываться как в отдельных точках,

так и

на значительной площади.

Точечная

и тем более сплошная коррозия несущих

эле-

ментов основания кузова приводит

к образованию трещин

и деформации

остальных элементов кузова и, как

след-

ствие, к потере прочностных

характеристик кузова в целом.

РАЗРУШЕНИЕ

СВАРНЫХ СОЕДИНЕНИЙ, ТРЕЩИНЫ,

РАЗРЫВЫ

ДЕФОРМАЦИЯ

Деформация

— это повреждение кузова, являющее-

ся

следствием соударения при авариях или

некачествен-

но выполненных сборочных

работ, ремонта, и выражает-

ся в виде

вмятин выпучин, прогибов, перекосов и

т. п.

Повреждения

кузовов, полученные в результате

соуда-

рения, можно разделить на три

категории:

очень

сильные повреждения, в результате

которых не-

обходима замена кузова;

повреждения

средней величины, при которых

большая

часть деталей требует замены

или сложного ремонта;

менее

значительные повреждения (пробоины,

разры-

вы на лицевых панелях, вмятины,

царапины, полученные

при ударе в

движении с малой скоростью).

Анализ

статистических данных показал, что

наиболь-

шее число соударений приходится

на переднюю часть

автомобиля (40—60%),

значительное — на заднюю (17—

35%),

наименьшее — справа и слева (8—12%).

Наиболее

сильные повреждения кузова происходят

при

фронтальных (т. е. при соударениях,

нанесенных ав-

томобилю в переднюю

часть кузова, или под углом не бо-

лее

40—45*) или боковых (район передней,

центральной

и задней стоек) столкновениях,

так как эти столкновения

происходят,

как правило, между движущимися

транспор-

тными средствами, скорость

которых складывается, что

создает

высокие ударные нагрузки. При таких

столкно-

вениях разрушаются не только

участки, принявшие удар,

37.2. Основные повреждения кузова

Коррозия

поверхностная

— коррозия, имеющая'не-

значительную

глубину проникновения внутрь металла.Коррозия

точечная

— коррозия с небольшим числом

сквозных

очагов, имеющих локальный характер.Коррозия

сплошная

— сквозная коррозия с большим

числом

очагов, приводящая к образованию

повреждений

на больших площадях.Разрушение

сварных соединений

происходит из-за

некачественной

сварки деталей кузова, воздействия

кор-

розии или внешних сил: вибрации

кузова, неравномер-

ного распределения

груза.Трещины,

разрывы

могут появляться в любой

детали

кузова в результате коррозии,

перенапряжения металла

(ударов,

изгибов), а также вследствие непрочного

соеди-

нения узлов и деталей и

недостаточной прочности конст-

рукции.

та

сварка

кузовных элементов в зависимости от

конструк-

ции узла, которуй выполняют

встык, внахлестку или с

ис-

пользованием промежуточной

вставки;

Разборка

Устранение

выпуклости не поверхности кузова

мето-

дом

нагреве

и быстрого охлаждений

основано

на исполь-

зовании

процессов расширения и усадки металла,

ори

нагреве и последующем охлаждении.

Ввиду того, что пла-

стичность кузовной

стали при комнатной температуре

недостаточно

высокая, применяют ел нагрев.

Ус

гранение выпуклости-вмятины методом

нагрева ш

осаждения металла ударным

воздействием При рихтов-

ки нагреванием

и выстукиванием быстро подводят

горел-

ку к центру выпуклости, прогревают

ее и отводят горелку,

как только

разогретое докрасна пятно достигает

диамет-

ра не более 10

мм

при толщине металла панели 0,8—0,8

мм.

Быстро выстукивают непокрасневший

металл вокруг

нагретой точки, а затем

нагретую точку, пока металл еще

остается

темно-красным.

Устранение

вмятина труднодоступных местах

кузова

Устранение таких вмятин

производят при помощи рыча-

гов,

опорных плит и специального приспособления

удар-

ного типа.

Устранение

деформаций кузова с помощью

растяжек

Деформации, повлекшие

изменения геометрических па-

раметров

детали или кузова в целом и требующие

прило-

жения значительных усилий,

устраняют вытяжкой при по-

мощи

специальных механических или

гидравлических

силовых устройств

(винтов, домкратов) и стендов для

правки

и контроля кузовов.

Работы

по исправлению таких деформаций

являются

самыми сложными и выполняются,

как правило, специа-

листами, имеющими

большой опыт. Каждый отдельный

случай

исправления обуславливает свои

особенности

правки, однако использование

оборудования с домкра-

тами имеет

общие закономерности. Ниже

перечислены

основные правила, которыми

необходимо руководство-

ваться при

устранении сильных деформаций деталей

и

узлов кузова.

Направление

приложения усилий вытягивания долж-

но

быть противоположно направлению удара.

В отдель-

ных случаях вытяжку необходимо

осуществлять с прило-

жением усилий

сразу в нескольких направлениях.

Примером

могут служить боковые удары с

деформацией

пола кузова. В этом случае

правка осуществляется рас-

тяжкой в

двух направлениях одновременно —

боковом и

продольном.

Выправление

начинают с приложения усилий к сило-

вым

элементам деформированного узла кузова

или ме-

стам, определяющим или

формирующим жесткость по-

верхности

детали (лонжероны, поперечины,

усилители,

ребра жесткости и т.п.).

Такими местами могут служить

места

закрепления бамперов, капотов, проемы

фар, пол-

ки крыльев и т.п., на которые

устанавливают специаль-

ные петли,

крюки, захваты. При необходимости

техно-

логические петли приваривают,

а после выправления

детали удаляют.

Для

уменьшения усилий правки и обеспечения

свобод-

ного доступа к поврежденным

элементам кузова детали,

препятствующие

исправлению или не участвующие в

правке

и подлежащие замене, удаляют.

При

восстановлении сильно деформированных

эле-

ментов, а также перекосов кузова

необходимо с помощью

стягивающих

(или растягивающих) винтов или

домкратов

блокировать недеформируемую

часть кузова, чтобы пре-

дотвратить

ее деформацию.

При

исправлении формы детали и для снятия

остаточ-

ных напряжений одновременно

с действием усилия дом-

крата производят

выстукивание складок. Выстукивание

выполняют

кувалдой, деревянным или

текстолитовым

молотком.

Чтобы

форма выправляемого проема или

элемента

кузова сохранила необходимую

геометрию, правку осу-

ществляют с

небольшим перетягиванием, так как

после

снятия усилия домкрата возникающие

оста точные напря-

жения возвращают

выправляемые элементы в нужное

положение.

выравнивание

поверхности наполнителями;исправление

коррозионное о повреждения синтетичес-

кими

материаламикузовов

для ремонтаВ

зависимости от вида ремонта и состояния

кузова

разборку выполняют частично

или полностью. Частичную

разборку

производят в тех случаях, когда кузов

требует

ремонта только отдельных его

частей, поврежденных в

результате

коррозионных разрушений, ослабления

креп-

лений или небольших аварий.

Полную разборку произво-

дят как

правило, при значительных аварийных

поврежде-

ниях кузова, требующих

производства работ по правке на

специальных

стапелях или при замене кузова новым.Кузов

может быть правильно разобран только

при

строгом соблюдении определенной

технологической пос-

ледовательности,

исключающей возможность поврежде-

ния

деталей. Поэтому порядок разборки

строго регламен-

тирован технологическим

процессом.Полная

разборка кузовов зависит от его

конструкции.

Однако общая

последовательность разборки кузова

лег-

кового автомобиля сводится к

снятию: подушек и спинок

сидений,

внутреннего оборудования и обивки

салона, сте-

кол кузова, электропроводки,

дверей и оперения.Подготовленный

к ремонту кузов устанавливают в

удобное

положение. При этом принимают меры для

уст-

ранения нагрузки от собственной

массы, которая может

вызвать деформацию

и искажение его геометрических

параметров.ДефектацияДефектацию

кузова выполняют с целью обнаружения

на

нем дефектов, определения вида ремонта

и способов

устранения имеющихся

повреждений. Процесс дефекта-

ции

производят как при приемке кузова в

ремонт, так и

непосредственно при

выполнении каких-либо ремонтных

воздействийПриемку

кузовов в ремонт осуществляют на

конт-

рольном посту, оснащенном

подъемником автомобиля

и

контрольно-измерительными

инструментами, необходи-

мыми для

определения технического состояния

кузова.При

приемке в ремонт кузовов, имеющих

аварийные

повреждения лонжеронов

или основания кузова, а также в

случав

затруднений в объективном определении

предсто-

ящего объема работ производят

проверку геометрии ку-

зова,

Кузова,

не подверженные аварийным повреждени-

ям,

имеют, как правило, износы, которые

проявляются

главным образом в виде

коррозии, трещин, разрывов и т.п.Правка

деформированных кузововСовременные

кузова легковых автомобилей собраны

из

листовых, штампованных на прессе

деталей. В резуль-

тата штамповки в

листовом металле возникают напряже-

ния.

удерживающие форму штампованной детали.

Наруж-

ные штампованные детали кузова

обычно имеют выпуклую

форму. В

результате удара (столкновения) возникают

но-

вые напряжения. Местами выпуклая

поверхность детали

сжимается,

выравнивается, затем становится

вогнутой, и

если удар очень сильный,

го металл вытягивается.Технология

устранения

деформации

кузова зависит от

вида перекоса и

характера деформации деталей.Вмятины

в панелях кузова и оперения, у которых

ме-

талл

после

удара не растянут, чаще всего

выравниваю!

выдавливанием или

вытягиванием вогнутого участка

до

придания ему правильной кривизны

и при необходимос-

ти последующей

рихтовкой выдавленной поверхности.

|

Компоненты |

Состав в мас. ч | |||||

|

№ 1 |

№ 2 |

№3 |

№4 |

№ 5 |

№6 | |

|

Эпоксидная смола ЭД-16 |

1 100 |

- |

- |

- |

- |

- |

|

Эпоксидная смола ЭД-20 |

- |

100 |

100 |

100 |

100 |

too |

|

Дибутилфталат |

20-25 |

15 |

20 |

|20 |

20 |

20 |

|

Графит |

- |

- |

- |

- |

45 |

50 |

|

Алюминиевая пудра |

- |

- |

- |

5 |

- |

- |

|

Молотая слюда |

100 - 150 |

20 |

50 |

40 |

|

|

|

Стальной или чугунный по- рошок |

- |

150 |

|

Ш |

|

6° 1 |

|

Полиэтиленполиамин |

11 -12 |

10 |

10-11 |

10-11 |

10 |

10 1 |

ОКРАСКА

ЛЕГКОВЫХ АВТОМОБИЛЕЙ

НА ПРЕДПРИЯТИЯХ

АВТОСЕРВИСА

СХЕМА

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОКРАСКИ

Полиэфирные

композиции применяют для выравни-

вания

небольших неровностей на наружных

панелях (де-

талях) кузова. Являются

двухкомпонентными. Приготав-

ливаются

непосредственно перед

употреблением.

Используются при

температуре 16—25*С. Время отверж-

дения

20—60 мин.

Как

правило, легковые автомобили имеют

трехслой-

ное покрытие, которое может

быть обыкновенным одно-

цветным,

обыкновенным с эффектом «металлика»;

покры-

тие на основе водоразбавляемых

компонентов

одноцветное с эффектом

«металлика»; покрытие на ос-

нове

полностью водоразбавляемых компонентов.Покрытие

состоит из грунтовки, промежуточного

слоя

и покрывных материалов (эмалей).Для

получения качественного

защитно-декоративно-

го покрытия

отремонтированного кузова необходимо

выбрать

схему технологического процесса

окраски. Наи-

менование и состав

внешней эмали при ремонтной ок-

раске

кузова определяется системой его

окраски на пред-

приятии-изготовителе

и, как правило, по химическому

составу

они должны быть однородны. Грунты и

шпатлев-

ки подбирают в зависимости

от выбранного покрывного

|

состава

эмали,

Таблица

3

Технологический

процесс окраски кузовов Операции |

Операции |

Эмали |

| |||

|

меламино алкидные |

нитроцел- люлозные |

глифта- левые и пентаф- талевые |

| |||

|

1 |

2 |

3 |

4 |

5 |

| |

|

1 |

Подготовка поверхности |

+ |

+ |

+ |

| |

|

2 |

Нанесение первого слоя грунта |

+ |

+ |

+ |

| |

|

3 |

Сушка |

+ |

+ |

+ |

| |

|

4 |

Нанесение шпатлевки |

+ |

+ |

+ |

| |

|

5 |

Сушка |

+ |

+ |

+ |

| |

|

6 |

Шлифование |

+ |

+ |

+ | ||

|

7 |

Нанесшие выявительного слоя краски |

+ |

+ |

+ |

| |

|

8 |

Сушка |

+ |

+ |

+ |

| |

|

9 |

Выправка поверхности шпатлевкой |

+ |

+ |

+ |

| |

|

10 |

Сушка |

+ |

+ |

+ |

| |

|

11 |

Шлифование |

+ |

|

+ |

| |

|

12 |

Нанесете первого слоя краски |

+ |

+ |

+ | ||

|

13 |

Сушка |

+ |

+ |

+ | ||

|

14 |

Нанесение второго слоя краски |

+ |

+ |

+ | ||

|

15 |

Сушка |

- |

+ |

+ | ||

|

16 |

Нанесение третьего слоя краски |

+ |

+ |

+ | ||

|

17 |

Сушка |

+ |

+ |

+ | ||

|

18 |

Нанесение четвертого слоя краски |

- |

+ |

+ | ||

|

19 |

Суша |

- |

+ |

+ | ||

|

20 |

Нанесение пятого слоя краски |

- |

+ |

- | ||

|

21 |

Сушка |

- |

+ |

- | ||

|

22 |

Шлифование |

- |

|

- | ||

|

23 |

Нанесение растворителя |

- |

+ |

- | ||

|

24 |

Сушка |

- |

+ |

- | ||

|

25 |

Полирование |

- |

+ |

- | ||