Билеты физика. термодинамика и т.д (11-15) / Билет 15 / 3 / 18. Производство серы из сероводородсодержащих газов. Процесс Клауса

.docxПроизводство серы из сероводородсодержащих газов

Извлекаемая из природного газа смесь кислых газов наполовину и более по объему состоит из сероводорода. Остальная часть включает углекислый газ и небольшие количества серооксида углерода и углеводороды (метан, этан). Эта смесь кислых газов утилизируется обычно на месте очистки природного газа с целью получения из нее элементной серы.

Химия и технология процесса Клауса

После извлечения сероводорода его перерабатывают методом Клауса в элементную серу. Процесс Клауса, названный по имени английского химика Карла Клауса, запатентовавшего в 1883 году способ получения серы из сероводорода, является основным процессом получения серы из сероводорода и основан на окислении сероводорода до серы.

В модифицированном варианте окисление проводят в две стадии—термическую и каталитическую. На термической стадии ведут пламенное окисление сероводорода воздухом со стехиометрическим количеством кислорода при 900—1350°С. При этом часть сероводорода окисляется до диоксида серы:

![]()

На каталитической стадии идет реакция между сероводородом и диоксидом серы в присутствии катализатора — боксита или активного триоксида алюминия при 220—250 °С.

![]()

Одновременно с таким двухстадийным образованием серы протекает реакция прямого окисления:

![]()

Поскольку в составе кислых газов кроме сероводорода присутствуют другие компоненты, в процессе горения протекают также следующие побочные реакции:

Технология получения серы методом Клауса реализует указанные выше реакции обычно в три ступени.

Технологическое оформление процесса зависит при этом от состава кислого газа - содержания в нем сероводорода и углеводородов.

Содержание сероводорода определяет стабильность горения кислого газа: при содержании его выше 45% (об.) горение стабильное, а если оно ниже, то требуется предпринять соответствующие меры для стабилизации горения (подогрев газа и воздуха и др.).

Содержание углеводородов в кислом газе обычно невелико [до 5%(об.)] и их наличие значительно увеличивает расход воздуха для горения, объем газов после горения и соответственно размеры оборудования. В зоне высоких температур при горении углеводородов образуется углерод, который снижает качество серы и ухудшает ее цвет. За счет реакций с сероводородом углерод образует CS2 и COS, которые не подвергаются в дальнейшем конверсии и, попадая в уходящий после процесса Клауса газ, уменьшают выход серы.

Большое содержание углекислого газа в кислом газе отрицательно влияет на процесс горения сероводорода.

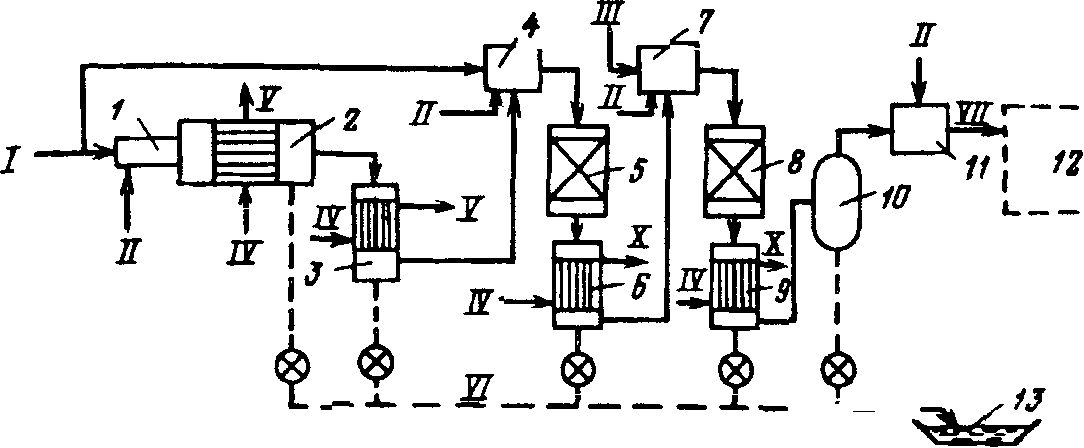

Принципиальная схема производства серы методом Клауса (Мубарекский ГПЗ) приведена на рис. 25.

По этой схеме почти весь кислый газ (95 - 98%) подается на первую термическую ступень конверсии, представляющую собой паровой котел газотрубного типа. В зоне горения 1 (топке) этого котла поддерживается температура около 1100оС, которая снижается до 350оС после прохождения газами зоны трубного пучка, в котором генерируется водяной пар высокого давления (2,0 - 2,5 МПа). Затем газ охлаждается в конденсаторе 3 до 185°С и поступает на вторую ступень. Из низкотемпературных зон термического реактора и охладителя 3 через серозатворы из системы выводится жидкая сера. Максимальный выход серы на первой ступени составляет 60 - 70% от общего ее выхода.

Рис.25. Принципиальная схема получения серы методом Клауса:

1, 4, 7 - печи для сжигания газа; 2 - термический реактор с узлом генерации водяного пара; 3, 6, 9 - охладители (конденсаторы); 5, 8 - реакторы второй и третьей ступени; 10 -уловитель серы; 11 - печь дожига; 12 - блок доочистки газа (процесс "СКОТ"); 13 - приемная емкость серы; I - кислый газ; II - воздух; III - топливный газ; IV- вода; V- водяной пар; VI - сера; VII и VIII - отходящий и очищенный дымовой газ.

Вторая ступень состоит из печи 4 для сжигания оставшейся части кислого газа и превращения оксида серы, содержащегося в газе после первой ступени. Реакции на этой ступени протекают при температуре 240 - 250°С в реакторе 5, заполненном катализатором (активированный оксид алюминия). В последнее время стали широко применяться катализаторы на основе диоксида титана (содержание ТiO2 > 85%) фирмы "PRO-Catalist" (марки CRS-31, CRS-32). На выходе из реактора 5 температура достигает 330оС. Газ затем охлаждается в охладителе до 170°С с выделением из него сконденсированной серы. Газ из охладителя 6 поступает на третью ступень, вначале в печь 7, где его температура повышается до 220оС (за счет горения топливного газа III), затем газ проходит реактор 8, в котором температура газа повышается на 20 - 30оС (до 250°С). После этого газ снова охлаждается в охладителе 9, из которого сконденсированная сера отводится через серозатвор, а уходящий газ через сепаратор 10 направляется на дожиг в печь 11. В этой печи при 500 - 550оС дожигаются остатки непрореагировавшего сероводорода, после чего хвостовой газ VII выбрасывается через выхлопную трубу. С целью снижения загрязнения атмосферы на многих установках Клауса используют блок очистки хвостового газа СКОТ 12 - абсорбционным поглощением SО2 раствором сульфолана и диизопропаноламина.

Степень конверсии сероводорода в процессе Клауса является очень важным параметром, поскольку определяет выход серы и содержание вредных примесей в хвостовом газе.

Наиболее высокая конверсия (до 99,8%) достигается при температурах 110-120оС. При этом содержание серы в газе на выходе из реактора составляет около 0,05-0,15 г/м3, основная часть этой серы находится в твердом виде.