- •Государственный стандарт союза сср поковки из конструкционной углеродистой и легированной стали

- •1. Технические требования

- •2. Методы испытаний

- •3. Маркировка, транспортирование, хранение

- •Приложение Рекомендуемое Марки стали в зависимости от диаметра (толщины) поковок и требуемой категории прочности

Федеральное агентство железнодорожного транспорта

Московский государственный университет путей сообщения

(МИИТ)

Институт транспортной техники и систем управления

Кафедра: «Локомотивы и локомотивное хозяйство»

Учебно-исследовательская работа

на тему:

«Тяговый редуктор тепловоза»

|

|

Выполнили: студенты Группы ТЛТ-312 Скляднев К. В. Славинский В.Ю. Харлашкин В.В. Консультант: ст. преп. Самотканов А. В. |

Москва 2013

Содержание

|

|

Стр: |

|

Введение |

3 |

|

4 |

|

1.1 Ведущая шестерня тягового редуктора |

4 |

|

1.2 Ведомая шестерня тягового редуктора |

6 |

|

6 |

|

8

|

Заключение

Список источников

Приложения 11

Введение

Все электровозы и почти все тепловозы, используемые на магистральных участках отечественных дорог, имеют индивидуальный тяговый привод, размещаемый на колесной паре. Размеры и, следовательно, наибольшая мощность его ограничиваются шириной колеи, диаметром колес и габаритом верхнего строения пути.

Зубчатая передача, являющаяся обязательным элементом тягового привода современных локомотивов с электродвигателями, обеспечивает работу тягового двигателя в режиме наиболее экономичной частоты вращения, сохраняя благоприятные условия для осмотра, смены и ремонта передачи.

Тяговые зубчатые колеса и шестерни являются теми элементами конструкции локомотивов, работоспособность которых надо повышать. Продолжительность исправной работы тягового редуктора в редких случаях превышает 1,5 млн. км пробега вместо 2,5 млн. км, необходимых по условию равнопрочности всех элементов колесной пары до капитального ремонта.

По данным анализа технического состояния электровозного парка по сети железных дорог России на протяжении последних лет (1997 - 2005 гг.), на зубчатые передачи приходится 10 - 13 % порч из общего количества порч механического оборудования, а неплановые ремонты, вызванные выходом из строя тяговых редукторов, составляют свыше 9% общего количества неплановых ремонтов электровозов.

Износостойкость зубчатых передач пассажирских локомотивов выше, чем у грузовых. Из статистических данных известно, что тепловозные зубчатые колеса и шестерни с односторонней прямозубой зубчатой передачей изнашиваются примерно в 2 раза быстрее электровозных.

Для смены тяговых зубчатых колес в редукторах ремонтные заводы ОАО «РЖД» и локомотивные депо ежегодно расходуют десятки тысяч тонн легированной стали, и сотни миллионов рублей.

Наметившийся в последнее время стабильный рост объема перевозок и, как следствие, повышение масс и скоростей движения поездов требуют конструктивного совершенствования тягового редуктора, для повышения показателей работоспособности локомотивов и, естественного, роста безопасности движения поездов.

Анализ условий работы и причин выхода из строя механического оборудования позволяют выделить три основных направления работ по совершенствованию тягового редуктора локомотива. Во-первых, это работы по разработке и исследованию зубчатой передачи с адаптивными свойствами. Во-вторых, создание конического соединения шестерня-вал тягового двигателя с повышенной несущей способностью [5].

Принцип действия и основные элементы тягового редуктора

Тяговый редуктор служит для соединения тягового электродвигателя или дизеля с колесной парой, снижает частоту вращения валов быстроходных двигателей до уровня, соответствующего выбранной конструкционной скорости движения тягового ПС. Одновременно редуктор увеличивает вращающий момент, передаваемый на колесную пару. Редуктор включает ведущую шестерню на валу двигателя и зубчатое колесо на оси колесной пары или промежуточного (полого) вала (одноступенчатый редуктор) [1].

На магистральных тепловозах используют односторонний тяговый редуктор, на грузовых электровозах – на каждой колесной паре по два редуктора с шевронными зубчатыми колесами. Применяют упругие зубчатые колеса, что способствует уменьшению динамических усилий в зацеплении зубьев. Для изготовления зубьев придерживаются госта ГОСТ Р 51220-98 в свою очередь для дальнейшего проектирования дополнительно использую такие ГОСТы как: ГОСТ 1497 – 84 Металлы. Методы испытания на растяжение. ГОСТ 14194 – 96 Маркировка грузов. ГОСТ Р 51175 – 98 Колеса зубчатые тяговых передач ТПС магистральных железных дорог.

Вращающий момент от якоря тягового электродвигателя к полому валу колесной пары передает тяговый редуктор. Ведущая и ведомая шестерни тягового редуктора закрыты кожухом, наполненным смазкой. В таблице 1.1 приведены основные характеристики шестерен редуктора.

Передаточное число тягового редуктора 2,32. Межцентровое расстояние тягового редуктора 520 мм.

1.1 Ведущая шестерня тягового редуктора

Ведущая шестерня, изображенная на рисунке 1.1 насажена на конический конец вала тягового электродвигателя, конусность которого равна 1:10, тепловым способом. Температура нагрева шестерни при насадке не выше 200° С. Натяг между шестерней и валом в осевом направлении 1,25 мм. Для более равномерного соприкосновения с зубьями ведомой шестерни в процессе работы зубья ведущей шестерни скошены по длине с обеих сторон с сохранением эвольвентного профиля. Перед термообработкой кромки зубьев и впадин скругляют радиусами, соответственно равными 1 и 3 мм [2].

Рисунок 1.1 - Ведущая шестерня

Зубья шестерни цементируют и закаливают. Глубина цементационного слоя после шлифовки 1,3—1,7 мм, твердость поверхности зуба НРчС 56, твердость ядра зуба и обода НРХ ЗО-т-40, допускается цементация всей шестерни, за исключением конусного отверстия. Точность изготовления шестерни соответствует степени 7—6—6 по ГОСТ 1643—56.

Таблица 1.1 - Основные характеристики шестерен редуктора

В обработанной шестерне контролируют контур ее зубьев магнитным дефектоскопом на отсутствие трещин после закалки и шлифовки.

1.2 Ведомая шестерня тягового редуктора

Ведомая шестерня изготовлена свободной ковкой или штамповкой. Она выполнена в виде венца, надеваемого тепловым способом на привод полого вала и закрепляемого на нем болтами М20 с прессовой посадкой их в отверстия. Форма внутреннего контура ведомой шестерни предусматривает возможность прохода ее через привод полого вала [3].

Температура нагрева шестерни при посадке не выше 200° С, натяг 0,05—0,15 мм осуществляют путем подбора. Точность изготовления шестерни соответствует степени 7—6—6 по ГОСТ 1643—56.

Рабочие поверхности и впадины зубьев ведомой шестерни подвергают контурной закалке токами высокой частоты с глубиной закаленного слоя зубьев и впадин 2—5 мм и отпуску для получения твердости НРчС46-г-52. Перед термообработкой кромки зубьев и впадин скругляют радиусами, соответственно равными 1 и 3 мм. Контур зубьев обработанной шестерни контролируют магнитным дефектоскопом [2].

Ведомые шестерни изготовляют по специальным техническим условиям, в которых предусмотрены требования к материалу, термообработке и проверке стабильности технологии [3].

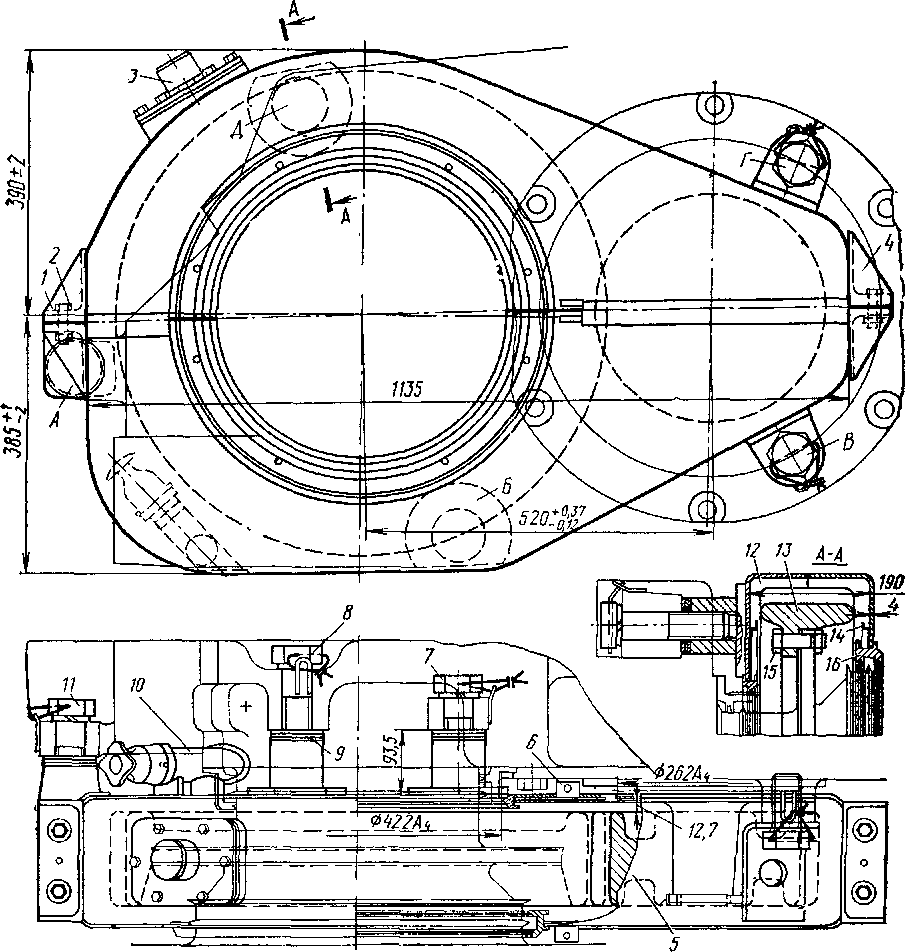

2 Кожух тягового редуктора

Для изготовления конструкции используют ГОСТ 9479 – 70 Колеса зубчатых тяговых передач ТПС магистральных железных дорог. Заготовки. Кожух тягового редуктора предохраняет редуктор от пыли и посторонних предметов, а также создает масляную ванну для смазки шестерен. Четыре штампованных из стали 20 элемента сварены попарно и образуют верхнюю и нижнюю половины кожуха как показано на рисунке 2. Толщина штампованных элементов кожуха равна 4 мм. Верхняя и нижняя половины кожуха по концам стянуты четырьмя болтами М16, проходящими через стальные литые, приваренные к кожуху, фланцы [3].

1, 4 — фланцы, соединяющие верхнюю и нижнюю половины кожуха; 2 — болты, соединяющие половины кожуха, 3 — воздушная труба; 5 — ведущая шестерня тягового редуктора; 6 — технологическая планка; 7, 8, 11 — болты, крепящие кожух; 9 — регулировочные прокладки; 10 — камера уровнемера и наполнения смазки; 12 — кожух редуктора; 13 — ведомая шестерня; 14 — маслоуловители; 15 — болты, крепящие ведомую шестерню к приводу полого вала; 16 — фланцы уплотнений

Рисунок 2 - Кожух тягового редуктора

Крепление кожуха к тяговому электродвигателю предусмотрено в пяти точках А, Б, В, Г, Д болтами М42, из них три точки для крепления нижней половины кожуха и две для крепления верхней половины кожуха.

Кожух опирается на фланцы электродвигателя по диаметрам 422 и 262 мм, что придает ему устойчивое положение. Для предотвращения потери смазки при вращении шестерен предусмотрено надежное уплотнение стыка разъема кожуха прокладками из губчатой резины, заложенными в ограниченное планками пространство по контуру разъема кожуха. Стыки кожуха, соприкасающиеся с вращающимися частями колесной пары, уплотнены войлоком марки ТС5 (ГОСТ 282—61), уплотнение приклеено к кожуху клеем № 88. После постановки в кожух войлочное уплотнение пропитывают минеральным маслом.

Внутри кожуха имеются специальные маслоуловители и сточные каналы, способствующие возвращению осевшей на стенках кожуха смазки в нижнюю его часть, а также смазки, попавшей в лабиринтную камеру.

При вращении шестерен редуктора внутри кожуха образуется разрежение, способствующее перетеканию смазки из смазочных камер электродвигателя в кожух. Для устранения этого явления в уплотняющих фланцах сделаны отверстия, по которым попавшая в межлабиринтную камеру смазка возвращается обратно в смазочные камеры электродвигателя.

В верхней части кожуха предусмотрена воздушная труба, сообщающая замкнутый его объем с атмосферой, чтобы уменьшить разрежение внутри кожуха. К нижней части кожуха приварена камера, в которой помещен уровнемер. Через нее можно пополнять смазку и сливать ее из кожуха.

3 Смазка тягового редуктора

Тяговые редукторы на тепловозах смазывают, как правило, высоковязкими маслами, хорошо удерживающимися на поверхностях трения. Для этой цели применяют тяжелые остатки от перепонки нефти вязкостью около 1100 ест при 99 С, но в большинстве случаев надежная эксплуатация обеспечивается при работе на маслах вязкостью порядка 500 ест при 99 С. Для первоначальной заправки редуктора требуется около 7 л масла, и поскольку утечка масла из него неизбежна, уровень масла в картере редуктора следует проверять и дозаправлять его по меньшей мере один раз в месяц. Для смазки шестерен тягового редуктора применяют специальную осерненную смазку, изготовляемую по ТУ 32ЦТ-006—68. Состав осерненной смазки для летнего периода: трансмиссионное автотракторное масло (нигрол) 93,5—94,5% по ГОСТ 542—50, гудронное сало 4—5%, сера 1,5 ±0,2% по ГОСТ 127—64, едкий натр по ГОСТ 2263—59 по расчету. На рисунке 3 представлена схема уплотнений кожуха и система сточных каналов для смазки [4].

Состав осерненной смазки для зимнего периода: трансмиссионное автотракторное масло (нигрол) 96,0—97,0%, гудронное сало 1,5—2,5%, сера 1,5±0,2%, едкий натр по расчету; гудронное сало по ТУ завода-изготовителя смазок. Взамен смазки по ТУ 32ЦТ-006—68 вводится смазка ТУ 32ЦТ-551—73.

Уровень смазки в кожухе определяется из условия покрытия смазкой зубьев ведомой шестерни, для чего требуется около 2 кг смазки.

Зазор между шестернями редуктора и кожухом в плоскости разъема должен быть не менее 10 мм, регулировку зазора производят при помощи шайб, прокладываемых между привалочными бонками кожуха и тяговым электродвигателем.

Относительное смещение ведущей и ведомой шестерен по длине зубьев допускается не более 3 мм.

Рисунок 3 - Схема уплотнения стыков кожуха тягового редуктор

Заключение

В настоящее время выявлены значительные резервы улучшения показателей редуктора путем дальнейшего совершенствования конструкции зубчатого зацепления. Наилучшие результаты могут быть получены при комплексной оптимизации значений числа зубьев, геометрии зуба. Это особенно важно для транспортных и автотракторных дизелей, работающих в широком диапазоне скоростных и нагрузочных режимов.

Тяговые редукторы в отечественных дизелях нашли широкое применение. Отчасти это объясняется тем, что ничего лучшего пока не придумали, поэтому приходится довольствоваться тем, что есть сейчас.

Список источников:

ГОСТ Р 51220 – 98 Колеса зубчатых тяговых передач ТПС магистральных железных дорог. Заготовки.

ГОСТ 8479 – 70 Поковки из конструкционной углеродистой и легированной стали

http://trains.at.ua/publ/podvizhnoj_sostav/teplovozy/teplovoz_2teh25a_quot_vitjaz_quot/7-1-0-30

http://www.lda74.ru/catalogue?category=480

Логин В.В. Расчет механического привода. Методические указания. – М. МИИТ, 1997 – 108 с.

http://www.znaytovar.ru/gost/2/GOST_847970_Pokovki_iz_konstru.html

Приложение 1

ГОСТ Р 51220 – 98 Колеса зубчатых тяговых передач ТПС магистральных железных дорог. Заготовки.

1 Область применения

Настоящий стандарт распространяется на заготовки, получаемые ковкой, горячей объемной штамповкой и прокаткой, поставляемые в черновом виде без механической обработки, и предназначенные для изготовления зубчатых колес, применяемых в тяговых передачах тепловозов, электровозов и моторвагонного подвижного состава магистральных железных дорог.

Требования стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.314-68 Указания на чертежах о маркировании и клеймении изделий

ГОСТ 3.1109-82 ЕСТД. Термины и определения основных понятий

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 7062-90 Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 7565-81 Чугун, сталь и сплавы. Методы отбора проб для определения химического состава

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16504-81 СГИП. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16530-83 Передачи зубчатые. Общие термины, определения и обозначения

ГОСТ Р 51175-98 Колеса зубчатые тяговых передач тягового подвижного состава магистральных железных дорог. Технические условия

3 Определения

В настоящем стандарте применяют термины и определения в соответствии с ГОСТ 3.1109, ГОСТ 16504, ГОСТ 16530.

Термин «заготовка» означает, что это понятие одновременно относится к заготовкам зубчатых колес или их венцов и шестерен.

4 Технические требования

4.1 Заготовки изготовляют в соответствии с требованиями настоящего стандарта по чертежам и техническим условиям, согласованным в установленном порядке.

4.2 Заготовки служат для изготовления зубчатых колес или их венцов и шестерен - по ГОСТ Р 51175.

4.3 Типы заготовок и буквенное обозначение их основных размеров (D - наружный диаметр заготовки, d - диаметр внутреннего отверстия, b - ширина заготовки под зубчатый венец, L - ширина заготовки) представлены на рисунке 1. Объекты применения и наиболее распространенные (предпочтительные) способы изготовления заготовок указаны в таблице 1.

0266A10296F20727

Рисунок 1 - Типы заготовок

Таблица 1

|

Тип заготовки |

Объект применения |

Способ изготовления |

|

А |

Ведущие зубчатые колеса (шестерни) грузовых и пассажирских тепловозов, электровозов и электропоездов |

Ковка, штамповка |

|

Б |

Ведущие зубчатые колеса (вал - шестерни) пассажирских электровозов |

Штамповка |

|

В |

Ведомые зубчатые колеса грузовых и маневровых тепловозов и электровозов |

Штамповка, штамповка с прокаткой |

|

Г |

Венцы составных и упругих ведомых зубчатых колес тепловозов, электровозов и электропоездов |

Прокатка, штамповка, штамповка с прокаткой, ковка |

|

Примечание - При условии положительных результатов типовых испытаний согласно 5.7 ГОСТ Р 51175 допускается: - использование заготовок с накатанными зубьями; - применение в ремонтных целях заготовок, восстановленных методов электрошлакового переплава. | ||

4.4 Заготовки изготовляют из сталей марок 45ХН, 30ХН3А, 20ХН3А, 20Х2Н4А, 12Х2Н4А по ГОСТ 4543 и стали 55Ф. Химический состав стали 55Ф указан в таблице 2.

Таблица 2

|

Массовая доля элементов, % | ||||||||

|

Углерод С |

Марганец Мn |

Кремний Si |

Ванадий V |

Сера S |

Фосфор Р |

Хром Gr |

Никель Ni |

Медь Сu |

|

не более | ||||||||

|

0,53 - 0,60 |

0,50 - 0,80 |

0,20 - 0,42 |

0,10 - 0,17 |

0,040 |

0,040 |

0,25 |

0,30 |

0,30 |

|

Примечание - Отбор пробы по ГОСТ 7565. | ||||||||

4.5 В документации и при заказе заготовок указывают их условное обозначение. Обозначение заготовки должно содержать:

- обозначение метода изготовления заготовки (ковка - К, штамповка - Ш, штамповка с прокаткой - ШП, прокатка - П);

- наружный диаметр заготовки D, мм;

- тип заготовки;

- марку стали, из которой изготавливают заготовку;

- номер настоящего стандарта.

Примеры условного обозначения

Заготовка, изготовленная ковкой, наружным диаметром 300 мм, типа А, из стали 20ХН3А:

ЗК-300-А-20ХН3А ГОСТ Р 51220-98

Заготовка, изготовленная штамповкой с прокаткой, наружным диаметром 1010 мм, типа Г, из стали 55Ф:

ЗШП - 1010-Г-55Ф ГОСТ Р 51220-98

Заготовка, изготовленная прокаткой, наружным диаметром 800 мм, типа Г, из стали 45ХН:

ЗП-800-Г-45ХН ГОСТ Р 51220-98

4.6 Припуски и допуски на размеры заготовок, изготовляемых ковкой на молотах, устанавливают в соответствии с ГОСТ 7829, изготовляемых ковкой на прессах - ГОСТ 7062, изготовляемых методом горячей штамповки - ГОСТ 7505. Допуски на размеры заготовок, изготовляемых прокаткой или штамповкой с прокаткой, устанавливают по согласованию между изготовителем и потребителем.

Припуски и допуски на размеры заготовок указывают на чертежах.

4.7 После формообразования заготовки должны быть подвергнуты отжигу. Допускаются другие виды термической обработки, исключающие образование флокенов.

4.8 Твердость заготовок после термической обработки, за исключением заготовок из стали 55Ф, должна быть не более установленной в ГОСТ 4543.

4.9 Предприятие - изготовитель заготовок из стали 55Ф обеспечивает термическую обработку ободьев прерывистой закалкой с отдельного нагрева и последующего отпуска. Механические свойства и твердость термически обработанных заготовок должны соответствовать нормам, указанным в таблице 3.

Таблица 3

|

Временное сопротивление sв, МПа (кгс/мм2) |

Предел текучести sт, МПа, (кгс/мм2) |

Относительное удлинение ?, % |

Относительное сужение ?, % |

Ударная вязкость KCU, при температуре 20 °С, МДж/м2 кгс м/см2 |

Твердость по Бринеллю НВ |

|

не менее | |||||

|

930 (95) |

590 (60) |

12 |

22 |

0,3 (3,0) |

280 - 320 |

4.10 Величина действительного зерна металла заготовок из стали 55Ф после термической обработки должна быть не крупнее номера 5 по ГОСТ 5639.

4.11 Величина аустенитного зерна заготовок из цементуемых сталей, указываемых на чертеже, должна быть не крупнее номера 5 по ГОСТ 5639.

4.12 В заготовках не допускаются флокены, трещины, остатки усадочных раковин и рыхлости, завороты, корочки, расслоения, инородные металлические и шлаковые включения.

4.13 При изготовлении заготовок ковкой и штамповкой выход ликвационной зоны исходной заготовки на ее боковую поверхность не допускается.

4.14 На поверхности заготовок, подлежащих механической обработке, допускаются вмятины от окалины, неотделившаяся заштампованная окалина, неровности поверхности, закаты или заковы, плены, риски, если глубина их залегания, определяемая контрольной вырубкой или зачисткой, не превышает 75 % одностороннего фактического припуска на механическую обработку.

Если эти дефекты не устраняются механической обработкой, то заготовки бракуют.

4.15 На поверхности заготовок, не подлежащей механической обработке, допускаются местные неровности, риски, отпечатки от окалины, наличие запрессованной неотделившейся окалины при условии, что глубина их залегания не выводит сечение заготовки за размеры предельных отклонений.

4.16 На торцевую поверхность обода каждой заготовки должны быть нанесены знаки маркировки, содержащие:

- условный номер предприятия-изготовителя;

- марку стали;

- номер плавки;

- клеймо ОТК.

По согласованию с заказчиком после обязательных знаков маркировки допускается нанесение дополнительных знаков маркировки.

При изготовлении заготовок и готовых деталей из них на одном предприятии допускается условный номер предприятия-изготовителя не указывать.

Размеры и способ нанесения маркировки указывает предприятие-изготовитель в конструкторской документации в соответствии с требованиями ГОСТ 14192 и ГОСТ 2.314.

5 Правила приемки

5.1 Заготовки предъявляют к приемке партиями. Партию составляют из заготовок одного типа и размера, изготовленных из металла одной плавки и термически обработанных по одному режиму.

Допускается составлять сборную партию из заготовок разных плавок одной марки стали. Разница в плавках сборной партии по массовой доле углерода и марганца не должна превышать 0,03 и 0,15 % соответственно.

5.2 Для проверки соответствия качества заготовок требованиям настоящего стандарта проводят приемо-сдаточные испытания.

На приемо-сдаточные испытания должны быть представлены документы-сертификаты на исходный металл с указанием номера плавки, химического состава и механических свойств, а также величины аустенитного зерна для цементуемых сталей.

5.3 Приемо-сдаточные испытания включают в себя сплошной и выборочный контроль.

5.3.1 При сплошном контроле проверяют:

- размеры по 4.6;

- качество поверхности по 4.13 - 4.15.

5.3.2 При выборочном контроле проверяют:

- твердость и внутренние дефекты по 4.8, 4.12 на 5 % от партии, но не менее чем на пяти штуках (кроме заготовок из стали 55Ф по контролю твердости). По требованию потребителя допускается сплошной контроль твердости заготовок всей партии;

- твердость, механические свойства и величину действительного зерна металла заготовок из стали 55Ф по 4.9 и 4.10 на одной заготовке от партии (не более 50 шт.)

5.4 При неудовлетворительных результатах проводят повторные испытания на удвоенном количестве образцов того вида, который не выдержал испытания, вырезанных из той же заготовки. При неудовлетворительных результатах повторных испытаний вся партия должна быть подвергнута повторной термической обработке с повторением всех видов испытаний. Допускается два повторных нагрева под закалку. Количество повторных отпусков не ограничено.

5.5 Каждая партия заготовок должна сопровождаться сертификатом установленного образца, удостоверяющим ее соответствие требованиям настоящего стандарта и содержащим:

- наименование предприятия-изготовителя;

- количество заготовок;

- номер плавки;

- химический состав стали;

- механические свойства и твердость;

- дату изготовления;

- обозначение настоящего стандарта.

Формы сертификатов, в зависимости от марки стали, приведены в приложениях А и Б.

6 Методы контроля

6.1 Линейные размеры заготовок проверяют методом прямых измерений в соответствии с требованиями чертежа.

6.2 Дефекты поверхности выявляют визуально. Для выявления внутренних дефектов по 4.12 заготовки подвергают акустическому неразрушающему контролю или контролю макроструктуры по нормативной документации, утвержденной в установленном порядке. Контроль внутренних дефектов (4.12, 5.3.2) по макроструктуре проводят на одной заготовке.

6.3 Твердость заготовок определяют по Бринеллю (ГОСТ 9012) или Роквеллу (ГОСТ 9013). Измерения твердости заготовок по 4.8 проводят на торцевой поверхности в трех зонах через 120°. Измерения твердости заготовок из стали 55Ф - на темплете толщиной не менее 20 мм поперечного сечения обода. Схема измерения твердости приведена на рисунке 2б.

6.4 Для определения механических свойств металла заготовок из стали 55Ф из обода заготовки вырезают тангенциальные образцы: один - для испытаний на растяжение и два - на ударный изгиб. Схема вырезки образцов приведена на рисунке 2а. Испытания на растяжение проводят на образцах диаметром 10 мм с расчетной длиной 50 мм по ГОСТ 1497, на ударный изгиб - на образцах вида U, размерами 10?10 по ГОСТ 9454.

6.5 Величину действительного зерна металла заготовок по 4.10 определяют по ГОСТ 5639 на головке разрывного образца по ГОСТ 1497.

Приложение 2

Государственный стандарт союза сср поковки из конструкционной углеродистой и легированной стали

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 8479-70

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОКОВКИ ИЗ КОНСТРУКЦИОННОЙ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ Общие технические условия Structural carbon and alloyed steel forgings. General specifications |

ГОСТ 8479-70* Взамен ГОСТ 8479-57 |

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15 января 1970 г. № 59 срок введения установлен

с 01.01.71

Постановлением Госстандарта от 23.06.86 № 1671

срок действия продлен

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на поковки общего назначения диаметром (толщиной) до 800 мм из конструкционной углеродистой, низколегированной и легированной стали, изготовляемые ковкой и горячей штамповкой.

Стандарт устанавливает группы поковок и основные технические требования к приемкеи поставке их.

Стандарт не заменяет действующие стандарты и технические условия на отдельные виды поковок, к которым предъявляются особые требования по способу производства, качеству поверхности, применению специальных видов термической обработки и т. п.

1. Технические требования

1.1. Поковки должны изготовляться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке, и нормативно-технической документации на конкретную продукцию. Поковки по видам испытаний разделяются на группы, указанные в табл. 1.

(Измененная редакция, Изм. № 3).

1.2. Отнесение поковки к той или иной группе производится потребителем, номер группы указывается в технических требованиях на чертеже детали.

3. По требованию потребителя сдача поковок должна производиться с дополнительными видами испытаний, не предусмотренными настоящим стандартом (проверка на флокены, проба по Бауману, ультразвуковой и перископический контроль, определение величины остаточных напряжений, предела текучести при рабочих температурах, определение ударной вязкости при рабочих и отрицательных температурах, макро- и микроанализ структуры стали, проба на загиб, определение величины зерна и др.). В этом случае поковки также относятся к одной из групп: II, III, IV и V в соответствии с табл. 1.

Таблица 1

|

Группа поковок |

Виды испытаний |

Условия комплектования партии |

Сдаточные характеристики |

|

I |

Без испытаний |

Поковки одной или разных марок стали |

- |

|

II |

Определение твердости |

Поковки одной марки стали, совместно прошедшие термическую обработку |

Твердость |

|

III |

Определение твердости |

Поковки одной марки стали, прошедшие термическую обработку по одинаковому режиму |

То же |

|

IV |

1. Испытание на растяжение 2. Определение ударной вязкости 3. Определение твердости |

Поковки одной плавки стали, совместно прошедшие термическую обработку |

Предел текучести Относительное сужение Ударная вязкость |

|

- | |||

|

V |

1. Испытание на растяжение 2. Определение ударной вязкости 3. Определение твердости |

Принимается индивидуально каждая поковка |

Предел текучести Относительное сужение Ударная вязкость |

|

- |

Примечания:

1. Исключено.

2. Поковками, совместно прошедшими термическую обработку в проходных печах, считаются поковки последовательно загружаемые в печь без разрыва.

3. Потребитель имеет право назначать иные сочетания сдаточных характеристик для поковок IV и V групп вместо установленных табл. 1.

4. Разрешается определение твердости поковок V группы производить на образцах для механических испытаний.

(Измененная редакция, Изм. № 1, 2).

Вид, объем, нормы и методы дополнительных испытаний указываются в чертеже поковки или заказе.

Примечание. Группу качества поковок по результатам ультразвукового контроля устанавливают в соответствии с ГОСТ 24507-80.

(Измененная редакция, Изм. № 1, 3).

1.4. (Исключен, Изм. № 2).

1.5. Исходным материалом для изготовления поковок могут служить слитки, обжатые болванки (блюмсы), кованые или катаные заготовки, а также заготовки с установок непрерывной разливки стали (УНРС) и различные виды проката.

1.6. Поковки изготовляются из углеродистой, низколегированной и легированной стали и по химическому составу должны соответствовать требованиям ГОСТ 380-88, ГОСТ 1050-74, ГОСТ 19281-73, ГОСТ 4543-71 и другим действующим стандартам или техническим условиям.

Рекомендуемые марки стали в зависимости от диаметра (толщины) поковок и требуемой категории прочности после окончательной термической обработки приведены в приложении.

(Измененная редакция, Изм. № 1).

1.7. Размеры поковок должны учитывать припуски на механическую обработку, допуски на размеры и технологические напуски для поковок, изготовляемых ковкой на прессах по ГОСТ 7062-79, изготовляемых ковкой на молотах по ГОСТ 7829-70 и изготовляемых горячей штамповкой по ГОСТ 7505-74, а также напуски на пробы для контрольных испытаний.

Допускается для поковок массой свыше 100 т, изготовляемых ковкой на прессах, припуски и напуски устанавливать в нормативно-технической документации на конкретную поковку.

(Измененная редакция, Изм. № 2).

1.8. (Исключен, Изм. № 1).

1.9. По механическим свойствам поковки, поставляемые после окончательной термической обработки, разделяются на категории прочности. Категории прочности, соответствующие им нормы механических свойств, определяемые при испытании на продольных образцах, и нормы твердости приведены в табл. 2.

Нормы твердости для поковок II и III групп и категории прочности для поковок IV и V групп устанавливаются по соглашению изготовителя с потребителем. Марка стали устанавливается по соглашению изготовителя с потребителем и указывается на чертеже детали и поковки.

По требованию потребителя временное сопротивление должно быть выше указанной в табл. 2 для заданной категории прочности, не более:

120 МПа (12 кгс/мм2) при требуемом s вменее 600 МПа (60 кгс/мм2),

150 МПа (15 кгс/мм2) при требуемом s в600-900 МПа (60-90 кгс/мм2),

200 МПа (20 кгс/мм2) при требуемом s вболее 900 МПа (90 кгс/мм2).

(Измененная редакция, Изм. № 2).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. Категория прочности обозначается буквами КП и цифрой, указывающей предел текучести.

2. (Исключено, Изм. № 2).

3. По согласованию между изготовителем и потребителем допускается определять вместо условного предела текучести ( s0,2) физический предел текучести ( sТ) с соблюдением норм для ( s0,2), указанных в табл. 2.

4. За толщину (диаметр) поковки принимают ее расчетное сечение под термическую обработку.

(Измененная редакция, Изм. № 3).

1.10. По согласованию изготовителя с потребителем для поковок IV и V групп могут быть назначены повышенные нормы пластических свойств и ударной вязкости по сравнению с указанными в табл. 2. В этом случае при категории прочности ставится дополнительно буква С (специальные), а на чертеже поковки записываются требуемые характеристики.

(Измененная редакция, Изм. № 1, 2).

1.11. При определении механических свойств поковок на поперечных, тангенциальных или радиальных образцах допускается снижение норм механических свойств по сравнению с приведенными в табл. 2 на величины, указанные в табл. 3.

Таблица 2

|

Показатели механических свойств |

Допускаемое снижение норм механических свойств, % | |||

|

для поперечных образцов |

для радиальных образцов |

для тангенциальных образцов | ||

|

поковок диаметром до 300 мм |

поковок диаметром св. 300 мм | |||

|

Предел текучести |

10 |

10 |

5 |

5 |

|

Временное сопротивление разрыву |

10 |

10 |

5 |

5 |

|

Относительное удлинение |

50 |

35 |

25 |

30 |

|

Относительное сужение |

40 |

35 |

20 |

25 |

|

Ударная вязкость |

50 |

40 |

25 |

30 |

Примечание. Для поковок типа колец, изготовляемых раскаткой, нормы механических свойств, полученных при испытании тангенциальных образцов, устанавливаются по нормам для предельных образцов.

1.12. Примеры условных обозначений

Поковки группы I:

Гр. 1 ГОСТ 8479-70.

Поковки группы II (III) с твердостью НВ 143-179:

Гр. II ( III ) НВ 143-179 ГОСТ 8479-70.

Поковки группы IV (V) с категорией прочности КП 490:

Гр. IV (V) КП 490 ГОСТ 8479-70;

поковки группы IV категорий прочности КП 490, относительным сужением не менее 50%, ударной вязкостью KCU не менее 69 Дж/м2´ 104(7 кгс/см2).

Гр. 1 V - КП490С - y ³ 50 - КС U ³ 69 ГОСТ 8479-70.

Поковки группы IV с категорией прочности КП 490, временным сопротивлением s вне менее 655 МПа, относительным удлинением d 5не менее 14% и ударной вязкостью KCU не менее 64 Дж/м2´ 104.

Гр. IV - КП 490 - s в³655 - d 5³ 14 – KCU ³ 64 ГОСТ 8479-70.

(Измененная редакция, Изм. № 2).

1.13. На поверхности поковок не должно быть трещин, заковов, плен, песочин.

На необрабатываемых поверхностях поковок допускаются вмятины от окалины и забоины, а также пологая вырубка или зачистка дефектовпри условии, что глубина указанных дефектов не выходит за пределы наименьших допускаемых размеров поковок по ГОСТ 7062-79 или по нормативно-технической документации - для поковок массой свыше 100 т.

На поверхностях поковок, подвергающихся чеканке, дефекты не допускаются.

На обрабатываемых поверхностях поковок допускаются отдельные дефекты без удаления, если глубина их, определяемая контрольной вырубкой или зачисткой, не превышает 75% фактического одностороннего припуска на механическую обработку для поковок, изготовляемых ковкой, и 50% для поковок, изготовляемых штамповкой.

(Измененная редакция, Изм. № 2).

1.14. На поковках из углеродистой и низкоуглеродистой стали при глубине поверхностных дефектов, превышающих фактический односторонний припуск на механическую обработку, допускается удаление дефектов пологой вырубкой с последующей заваркой.

Допускаемая глубина заварки должна быть согласована с потребителем.

1.15. Поковки не должны иметь флокенов, трещин, усадочной рыхлости, отсутствие которых гарантируется предприятием-изготовителем.

Поковки, в которых обнаружены вышеуказанные дефекты, бракуются, а все остальные поковки данной партии могут быть признаны годными только после индивидуального контроля.

1.14; 1.15 (Измененная редакция, Изм. № 1).

1.16. Режим термической обработки устанавливается предприятием-изготовителем.

Поковки подвергаются термической обработке в черновом виде и (или) после предварительной механической обработки (обдирки, рассверловки и др.). Допускается по согласованию изготовителя с потребителем поковки подвергать только предварительной термической обработке. Поковки группы I допускается не подвергать термической обработке.

(Измененная редакция, Изм. № 1, 2).

1.17. Поковки, прошедшие после термической обработки правку в холодном или подогретом состоянии, должны быть подвергнуты отпуску для снятия внутренних напряжений.

Поковки групп I, II и III могут поставляться без последующего отпуска при гарантии предприятием-изготовителем требуемых свойств после правки.

1.18. По соглашению сторон поковки подвергаются очистке от окалины.

Способ очистки оговаривается в чертеже или условиями заказа.

1.19. (Исключен, Изм. № 1).

1.20. Масса поковок, определяемая по ГОСТ 7062-79, не должна превышать расчетной массы, определенной по наибольшим размерам поковки (с учетом плюсового отклонения для наружных размеров и минусового - для внутренних размеров и полостей).

(Измененная редакция, Изм. № 2, 3).