- •Оглавление

- •Введение

- •Назначение врз.

- •2. Производственная структура предприятия

- •3. Структура управления

- •4. Генеральный план предприятия

- •5. Параметры поточной линии

- •6 Технологический процесс ремонта тележки 18-100

- •7 Организация рабочего места

- •8 Требования охраны труда

- •8.Организация труда на рабочем месте

- •Список используемой литературы

5. Параметры поточной линии

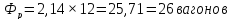

Заданная годовая программа ремонта цистерн в депо Nв = 4350, режим работы депо односменный, действительный годовой фонд времени работы оборудования вагоносборочного участка Фдоб. = 2030 часов, простой вагона в ремонте ti = 12 часов.

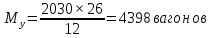

Определяем ритм выпуска вагонов из ремонта:

Ритм выпуска вагонов из ремонта показывает, какое количество вагонов выходит из ремонта в единицу времени.

Определяем фронт работы:

Принимаем

= 12 часов

= 12 часов

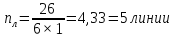

Определяем количество поточных линий:

Количество поточных линий определяется исходя из того, что цистерны ремонтируют на шести позициях (θ = 6), из которых одна для разборочных работ, четыре ремонтно-сборочные и одна для малярных работ. На каждой позиции устанавливается по одному вагону (Кв = 1).

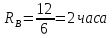

Определяем такт выпуска вагонов из ремонта с поточной линии:

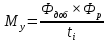

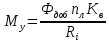

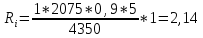

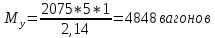

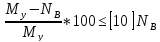

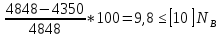

Определяем производственную мощность вагоносборочного участка:

Рассчитывая производственную мощность вагонного депо, следует помнить, что трудоёмкость ремонта вагонов разного типа неодинаковая. Поэтому мощность определяют в приведённых единицах.

Общий простой грузового вагона в деповском ремонте нормируется МПС и составляет примерно 40 ч с момента отцепки до выпуска из ремонта: в ожидании подачи в депо - около 11 ч, от подачи в депо до выпуска из ремонта - 29 ч, в том числе непосредственно в ремонте 8 или 12 ч.

Тогда производственная мощность вагоносборочного участка

где, асм – кол-во рабочих смен в сутки;

Фдоб – годовой фонд времени поточной линии при работе в одну смену (2030 час);

𝝶 – коэффициент использования поточной линии во времени, (0,8 – 0,95);

nл– количество поточных линий;

Кв–количество изделий на одной позиции.

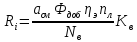

Проверка производственной мощности

6 Технологический процесс ремонта тележки 18-100

Технологический процесс (ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия. — ГОСТ 3.1109-82

Практически любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных (в пределе — элементарных) технологических процессов. Элементарным технологическим процессом или технологической операцией называется наименьшая часть технологического процесса, обладающая всеми его свойствами. То есть это такой ТП, дальнейшая декомпозиция которого приводит к потере признаков, характерных для метода, положенного в основу данной технологии. Как правило, каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником.

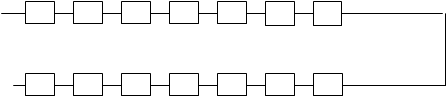

1 2 3 4 5 6

1 2 3 4 5 6

путь

1

путь

1

путь 2

Рис. 6.1 Схема позиций тележечного отделения

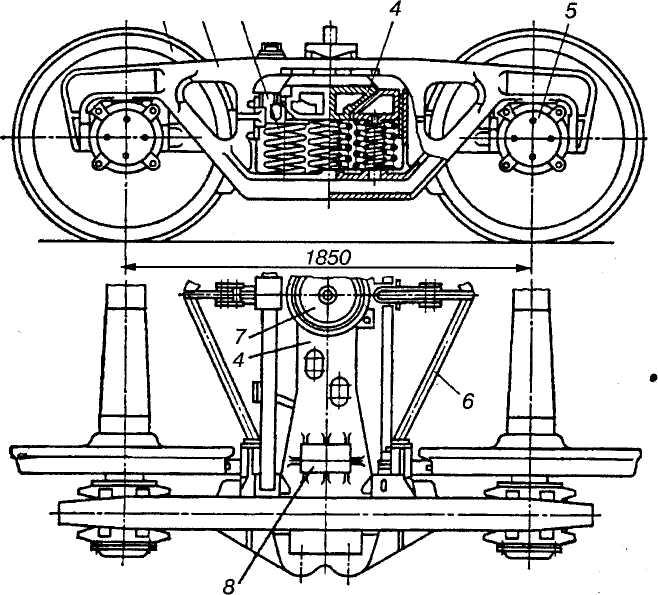

Техническая характеристика тележки модели 18-100.

Число осей: 2

Масса, т: 4.8

База, мм:1850

Конструктивная скорость, км/ч: 120

Расстояние от уровня головок рельсов до опорной поверхности подпятника, м: 0.806

Тип рессорного подвешивания: одинарное центральное

Гибкость рессорного подвешивания, м/МН: 0.125

Статический прогиб от массы брутто, мм: 48

1

2 3

Рис. 6.2 Основные элементы тележки 18-100

Тележка состоит из двух колесных пар 1, четырех букс 5, двух литых боковых рам 2, двух комплектов центрального рессорного подвешивания 3, литой надрессорной балки 4 и тормозной рычажной передачи 6. Тормоз тележки — колодочный с односторонним нажатием колодок. Связь рамы с буксами — непосредственная челюстная, опора кузова на тележку через подпятник 7 надрессорной балки, а при наклоне кузова — дополнительно через скользуны 8. Тележка допускает осевую нагрузку до 230 кН (23,5 тс) при скорости движения 120 км/ч и 235 кН (24 тс) при скорости 100 км/ч.

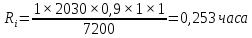

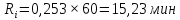

Программа ремонта тележек Nт = 7200, действительный годовой фонд рабочего времени при односменной работе Фдоб. = 2030, простой тележки в ремонте ti = 1,21 ч. Определим параметры поточной линии для ремонта тележек грузовых вагонов в вагонном депо.

Находим ритм выпуска тележек из ремонта:

Находим фронт работы:

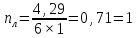

Находим количество поточных линий:

Количество поточных линий определяем на основе анализа технологического процесса. Тележки ремонтируют на шести позициях (θ = 6). На каждой позиции устанавливается по одной тележке (Кт = 1).

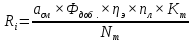

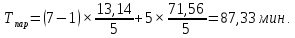

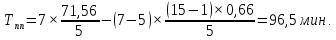

Определяем такт выпуска тележек из ремонта с поточной линии:

или

Сгруппируем отдельные работы для выполнения на позициях поточной линии и выберем вид организации производственного процесса во времени.

Различают три вида организации производственного процесса во времени: последовательный, параллельный и смешанный (последовательно-параллельный).

Последовательный вид организации производственного процесса во времени характеризуется тем, что каждая последующая операция начинается только после окончания обработки всей партии на предыдущей операции.

Расчёт длительности производственного цикла (ПЦ).

Таблица 1 Технологический процесс ремонта тележки 18-100

|

Номер позиции |

Операция |

Продолжительность, мин |

|

I |

1. Разобрать тормозную рычажную передачу 2. Разобрать рессорно-пружинный комплект 3. Снять шкворень и вкладыши скользунов 4. Передвинуть конвейер |

9,53 8,05 1,5 0,66 |

|

II |

5. Раздвинуть боковые рамы, 6. Перекантовать надрессорную балку 7. Провести феррозондовую дефектоскопию 8. Разделать трещину для заварки 9. Отремонтировать трещину проверить коробки скользунов 4. Передвинуть конвейер |

2,0 4,4 2,6 4,8 5,33

0,66 |

|

III |

10. Рассверлить отверстие в кронштейнах боковых рам и запрессовать втулки 4. Передвинуть конвейер |

17,14

0,66 |

|

IV |

11. Собрать тормозную рычажную передачу 12 Собрать рессорно-пружинный комплект 4. Передвинуть конвейер |

9,08 8,8 0,66 |

|

V |

13. Окрасить раму тележки 4. Передвинуть конвейер |

16,6 0,66 |

|

VI |

14. Установить раму тележки на колёсные пары 15. Поставить шкворень и вкладыши скользунов, смазать подпятник 4. Передвинуть конвейер |

5,12 9,0

0,66 |

Партия из n = 7 деталей, проходящих m = 15 операции, с длительностью:

t1 = 9,53 мин.,

t2 = 8,05 мин.,

t3 = 1,5 мин.,

t4=0,66 мин.,

t5=2,0 мин.,

t6= 4,4 мин.,

t7= 2,6 мин.,

t8= 4,8 мин.,

t9= 5,33 мин.,

t10= 17,14 мин.,

t11= 9,08 мин.,

t12= 8,8 мин.,

t13= 16,6 мин.,

t14= 5,12 мин.,

t15=9,0 мин.,

а) Последовательный вид организации ПЦ

б) Параллельный вид организации ПЦ

в) Параллельно-последовательный вид организации ПЦ

Согласно графику находится трудоёмкость ремонта тележек, число рабочих поточной линии и длительность нахождения тележки в ремонте.

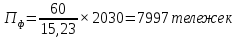

Годовая производительность поточной линии определяется по формуле:

Таким образом, полученные параметры поточной линии для ремонта тележек модели 18-100 обеспечивает выполнение производственной программы тележечного участка, т.к. фактическая годовая производительность поточной линии 7997 тележек превышают заданную программу в ремонте 7200 тележек.