- •Литье в вакуумно-пленочные формы.

- •Литье в полустойкие формы.

- •Литье под высоким давлением.

- •Литье под низким давлением.

- •Изготовление отливок по выплавляемым, растворяемым, замороженным и выжигаемым моделям.

- •Литье в оболочковые формы.

- •Центробежное литье.

- •Электрошлаковое литье.

- •Изготовление отливок штамповкой жидкого металла.

- •Литье выдавливанием.

- •Термическая обработка отливок.

Изготовление отливок по выплавляемым, растворяемым, замороженным и выжигаемым моделям.

Используют для отливок практически из любых материалов и сплавов, обеспечивая размерную точность до 11-го квалитета и шероховатость до 4 мкм по Ra с минимальными припусками на обработку резанием. Масса отливок от 0,02 кг до 150 кг, с отверстиями до 1 мм.

Достоинства способа: высокая точность формы и размеров, высокое качество поверхности, отсутствие стержней и незначительные литейные уклоны. Недостатки способа: высокая трудоемкость и сложность технологического процесса. Применим для всех типов производства по серийности.

Используется неразъемная разовая модель, по которой из жидкой формовочной смеси изготавливается керамическая оболочковая форма. Перед заливкой расплава модель удаляется из формы выплавлением, растворением, испарением и выжиганием, соответственно, форму нагревают до сравнительно высоких температур. Материал моделей: выплавляемых – парафин, стеарин, воск, канифоль; растворяемых – карбамид; выжигаемых – пенополистирол и полиуретан. Модели окунают в огнестойкие смеси из маршалита и этилсиликата, посыпают кварцевым песком и высушивают на воздухе. Этот процесс повторяют несколько раз. Удаление модели из оболочки производят в ваннах с горячей водой, горячим воздухом или паром. Затем модель обжигают при температуре 800-9000С. Сборку формы производят в металлических опоках, в которых оболочки форм, соединенные литниковой системой, засыпают сухим наполнителем (песком).

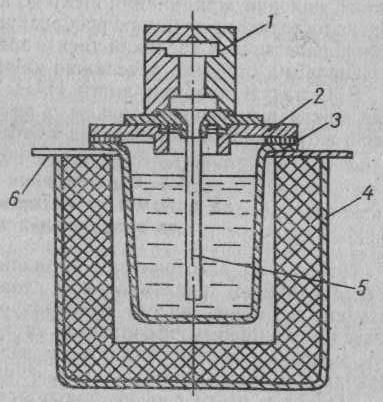

Рисунок 8 – Схема литья под низким давлением:

1 – металлическая форма; 2 – крышка тигля; 3 – тигель с жидким металлом; 4 – корпус с электронагревателем; 5, 6 – трубопроводы для подачи жидкого металла и воздуха.

Литье в оболочковые формы.

Суть этого способа литья состоит в том, что литейную форму изготавливают в виде тонкой оболочки, образованной из смеси связующих материалов типа термоактивных фенольных смол и кварцевого песка (рисунок 10). Оболочка образуется путем покрытия нагретой модели термореактивной смесью и полимеризацией нагревом в печи до 3500С. Основные способы изготовления оболочек: бункерный, пескодуйный, пескодуйный с контрплитой и прессовальный с помощью гибкой диафрагмы. Модели изготавливают из чугуна, реже из стали, алюминиевых и магниевых сплавов. Используют в массовом и крупносерийном производстве для получения фасонных и сложных по форме, мелких и средних по массе отливок из любых металлов и сплавов. Размерная точность до 12-го квалитета, шероховатость поверхности до Ra 2,5…5.

Достоинства способа – высокое качество отливок, простота механизации и автоматизации. Основной недостаток способа – высокая стоимость фенольных смол.

Таким же способом изготавливают широко используемые в литейном производстве оболочковые стержни. Они легкие, прочные, не пригорают, газопроницаемы и податливы, не тормозят процесс усадки отливки во время ее охлаждения, легко удаляются, негигроскопичны и поэтому пригодны для длительного хранения.

Рисунок 9 – Схема изготовления формы по выплавляемым моделям:

а – модельный блок; б – модельный блок в оболочке; в – собранная литейная форма; 1, 2 – восковые модели отливок; 3 – восковая модель стояка с чашей и литниками; 4 – оболочка; 5 – корпус формы (опока).

Рисунок 10 – Схема изготовления оболочковой формы:

1 – камера подогрева модели с плитой; 2 – модель с плитой; 3 – кожух бункера; 4 – оболочка формы; 5 – камера для отжига оболочек формы.