Лекция 5.

Производство заготовок свободной ковкой.

Технологический процесс ковки, основные операции.

Процесс ковки состоит в деформировании нагретой заготовки между бойками молота или пресса при помощи универсального инструмента (рисунок 1). В зависимости от используемого оборудования различают ковку машинную, выполняемую молотом или прессом, и ручную, осуществляемую при помощи молотка и кувалды. Основные операции технологического процесса ковки делят на разделительные, формоизменяющие и общие.

Рисунок 1 – Последовательность этапов технологического процесса ковки слитков: 1 – склад исходного металла; 2 – нагрев и подогрев слитков; 3 – платформа с термосом и слитками горячего посада внутри; 4 – нагревательная печь; 5 – ковочный пресс; 6 – манипулятор; 7 – отходы металла; 8 – транспортировочная платформа; 9 – термическая печь; 10 – ОТК; 11 – лаборатория; 12 – склад поковок.

К разделительным операциям свободной ковки относятся рубка, надрубывание, обрезка. Формоизменяющие операции – это осадка, протяжка, передача, разгонка, прошивка, протяжка на оправке, радиальное обжатие, гибка, скручивание, биллетировка слитков, сбивка углов, кузнечная сварка. Отделочными формоизменяющими операциями являются правка, проглаживание и клеймение (рисунок 2). Нагрев, обдув, смазка и охлаждение являются общими операциями.

Рисунок 2 – Некоторые операции свободной ковки: а – рубка, надрубывание; б – разгонка; в – передача; г – прошивка; д – осадка; е – раскатка; є – протяжка на оправке; ж – гибка; з – сбивка углов.

Рубкой называют полное отделение части заготовки по замкнутому контуру деформирующим инструментом (топором), а разрубкой – то же самое по незамкнутому контуру. Надрубывание – внедрение деформирующего инструмента на неполную толщину заготовки для образования уступов, выступов, выемок. Обрезка – это устранение заусенца топором путем сдвига.

В процессе осадки уменьшается высота заготовки или ее части (высадка) с одновременным увеличением площади ее поперечного сечения. Осадка в кольцах позволяет получить выступы вдоль оси заготовки.

Протяжка – это операция, в процессе которой увеличивается длина заготовки или ее части за счет уменьшения площади поперечного сечения. Операция состоит из ряда смежных обжатий вдоль оси заготовки. Разновидностью протяжки является раскатка цилиндрических заготовок на оправках – увеличение внешнего и внутреннего диаметров кольцевой заготовки обжатиями между верхним бойком и оправкой, установленной на козлах.

Передачей называют смещение одной части заготовки относительно другой при условии сохранения параллельности осей или плоскостей отдельных частей заготовки.

Разгонка – увеличение ширины части заготовки за счет смежных обжатий поперек ее оси с уменьшением толщины заготовки.

Вследствие прошивки образуются полости (отверстия) в заготовке за счет выдавливания металла. Осуществляется сплошным или полым прошивнем.

Протяжка на оправке – увеличение длины прошитой заготовки за счет ее обжатия по обе стороны оправки двумя бойками.

Радиальное обжатие – уменьшение площади поперечного сечения заготовки, периодически перемещающейся в радиальном направлении бойками при относительном вращении заготовки или инструмента.

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы.

В процессе скручивания часть заготовки поворачивается вокруг продольной оси.

Биллетировка слитков – это превращение слитка в заготовку (сбивка ребер и устранение конусности).

Сбивка углов – предотвращение вредного влияния остывания ребер заготовки. Применяется при ковке высоколегированной стали.

Кузнечная сварка – соединение частей заготовок. Применяется при ковке под молотами.

Правка – это устранение дефектов формы заготовки и ее непредусмотренной кривизны путем пластического деформирования.

Проглаживание – устранение неровностей поверхностей у плоской или круглой заготовки путем пластического деформирования.

Клеймение – это нанесение знаков марки стали, номера плавки, шифра поковки и т.п.

В процессе горячей ОМД, к которой относится и свободная ковка, всегда производят нагрев исходных заготовок, иногда даже несколько раз. Широко применяют пламенный и электрический способы нагрева. Для пламенного нагрева используют твердое, жидкое и газовое топливо, для электрического – индукционные и резистивные печи, электрогенераторы высокой частоты, электролиты и электроконтактные устройства. Часто нагрев заготовок производят в расплавленных солях и стекле, в безкислородной среде и в вакууме. При нагреве заготовок в соляных ваннах и в стекле на поверхности заготовок образуется пленка, защищающая от окисления в процессе нагрева, транспортировки и ковки. Защитная пленка обладает также смазывающими свойствами, что облегчает работу деформирования заготовки.

Преимущества получения заготовок свободной ковкой – высокое качество металла, универсальность оборудования и инструмента, возможность изготовления заготовок значительных размеров и массы на маломощном оборудовании.

К недостаткам технологических процессов свободной ковки заготовок относятся относительно низкая производительность труда, высокая трудоемкость, малая точность формы и размеров заготовок, повышенные затраты металла на напуски, угар, уков, увеличенные припуски на механическую обработку, необходимость в высокой квалификации рабочих, тяжелые условия труда, трудности с механизацией и автоматизацией технологических процессов.

Свободной ковкой получают заготовки для крупных валов и роторов турбин, двигателей внутреннего сгорания, пушечных стволов, валков прокатных станов и других крупногабаритных и ответственных деталей машин. Сложные поковки требуют многоразового повторения операций нагрева и ковки. Параметры шероховатости поверхности поковок составляют Ra 20…80.

Классификация поковок.

Формы поковок, получаемых свободной ковкой, очень разнообразны (рисунок 3).

Рисунок 3 – Кованые поковки, подразделенные на группы по возрастающей сложности изготовления (по С.Н.Хржановскому).

Поковки подразделены на девять групп по возрастающей сложности их изготовления. Наиболее простыми являются поковки постоянного профиля, получаемые протяжкой (группа 1), и поковки переменного профиля, получаемые осадкой и протяжкой (группа 2). Более сложными являются поковки с прошитым отверстием, а также в виде всесторонне прокованных кубиков, костылей, рычагов с головками и изогнутых поковок простого профиля (группа 3). Еще более сложны поковки, изготовляемые прошивкой с последующей протяжкой на оправке, валы ступенчатые, пластины с выступами и изогнутые поковки, оформляемые в подкладных штампах (группа 4). В следующую по сложности группу входят поковки, прошитые и раскатанные, валки с низкими фланцами и рычаги с двухсторонними бобышками (группа 5). В остальные группы (группы 6 – 9) вошли сложные рычаги, валы и другие поковки, требующие при их получении выполнения комплекса операций, формовочного инструмента и специальных приспособлений.

Основное оборудование и инструмент для ковки.

Для ручной ковки используют кувалду и молоток. Машинную ковку осуществляют на молотах и прессах разных типов, которые отличаются принципом действия, конструкцией, мощностью, быстродействием, видом используемой энергии и способом управления (рисунок 4).

Рисунок 4 – Оборудование для ковки: а – рессорный молот; б – пневматический молот; в – паровоздушный молот; г – гидравлический пресс.

Основной параметр ковочных молотов – масса падающих частей, которая для пневматических молотов может быть в диапазоне 150…1000 кг, для паровоздушных молотов – 1000…8000 кг. Основным параметров ковочных прессов является максимальное усилие, которое для некоторых прессов достигает 150 МН.

Инструмент для свободной ковки делят на основной (рисунок 5), поддерживающий и измерительный. К основному инструменту относятся бойки, плиты для осадки, оправки, прошивни, полукруглые и клиновые раскатки, обсечки, уголки, круглые и треугольные пережимки, цельные и разъемные обжимки, одно- и двухсторонние топоры. К поддерживающим инструментам относят клещи, стойки, патроны, захваты. Измерительные инструменты – это кронциркули, нутромеры, линейки, уголки, шаблоны и калибры. Инструмент делят также на универсальный и специальный, ручной и механизированный.

Рисунок 5 – Основной инструмент для операций свободной ковки: а – бойки; б – плиты для осадки; в – прошивни; г – оправка для протяжки; д – топоры, раскатки и пережимки различных сечений; е – обжимки; є – подставки.

Чтобы повысить стойкость к ударным нагрузкам, инструмент подогревают до температуры 150…2000С и периодически контролируют твердость его рабочих поверхностей.

Конструирование и выполнение чертежей поковок.

Конструкцию и чертеж поковки выполняют исходя из чертежа готовой детали, выбранного способа формирования заготовки, государственных стандартов ЕСКД, ГОСТ 7062-79 для прессовых поковок и ГОСТ 7829-70 для поковок, изготовленных на молотах.

Основные термины и определения, используемые в стандартах.

Буртом называют неконцевую часть поковки увеличенного поперечного сечения, которая имеет длину, равную или меньшую трети диаметра или большей стороны прямоугольника (рисунок 6). Фланец – аналогичная концевая часть поковки. Уступом считают часть поковки с меньшим, а выступом – с большим поперечным сечением, нежели совмещенная с нею часть. Выемкой называют часть заготовки с меньшим поперечным сечением относительно двух совмещенных с нею частей.

Рисунок 6 – Поковка вала и ее составные части: 1 – фланец; 2 – выемка; 3 – бурт; 4 – уступы; 5 – выступ.

Поковки, изготовленные на молотах.

В соответствии с требованиями ГОСТ 7829-70, который распространяется на поковки общего назначения из углеродистой и легированной стали, изготовленные свободной ковкой на молотах в единичном и мелкосерийном производстве, припуски на механическую обработку и отклонения размеров заготовок назначают в зависимости от типа поковки и ее размеров. Припуски на необрабатываемые поверхности не назначают. Предельные отклонения на все размеры поковок устанавливают исходя из их типа и номинальных размеров.

Для элементов поковки, обрабатываемой с одной стороны, припуск назначают только для обрабатываемой поверхности.

По согласованию между изготовителем и потребителем допускается изготавливать заготовки с более высокой, чем в стандартах, точностью, то есть с меньшими значениями отклонений, припусков и напусков. Допускается округлять расчетные номинальные размеры заготовок до ближайших значений в сторону увеличения припусков на механическую обработку.

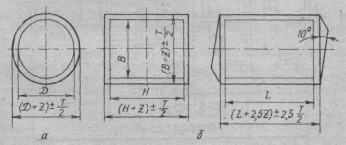

Припуски и предельные отклонения размеров для гладких заготовок круглого, квадратного и прямоугольного сечений назначают в соответствии с рисунками 7, 8 и соответствующей таблицей ГОСТ 7829-70. Припуски и предельные отклонения размеров для гладких заготовок круглого, квадратного и прямоугольного сечений с уступами, выемками, буртами и фланцами определяют как сумму основных и дополнительных значений.

Рисунок 7 – Схема для определения размеров гладких поковок круглого (а) и прямоугольного (б) сечений.

Рисунок 8 – Схема для определения размеров круглых (а) и прямоугольных (б) поковок с отверстиями.

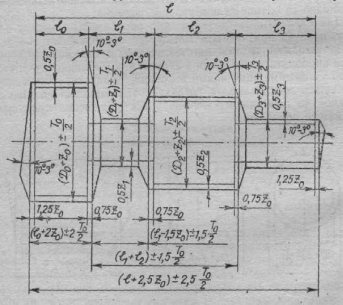

Основные припуски и предельные отклонения на диаметральные размеры сечений приведены в соответствующей таблице ГОСТ 7829-70. Припуски и предельные отклонения на общую длину поковки рассчитывают соответственно как увеличенные в 2,5 раза припуски и предельные отклонения диаметрального размера большего из сечений. Припуски на длину уступов и выступов назначают кратными припускам на диаметральный размер наибольшего сечения в соответствии с рисунком 9 (в качестве базовой поверхности для назначения размеров длин уступов используют один из торцов элемента с наибольшим сечением). Предельные отклонения на длину уступов и выступов принимают как увеличенное в 1,5 раза предельное отклонение диаметрального размера или размера длины наибольшего сечения в соответствии с рисунком 9.

Дополнительный припуск назначают в соответствии с ГОСТ 7829-70 на диаметральные размеры всех сечений, кроме основного.

Для поковок, имеющих необрабатываемую поверхность, за основное принимают ее сечение. Для поковок, не имеющих необрабатываемые поверхности, основное сечение определяют следующим образом. Рассчитывают площади поперечных сечений D1l1; D2l2; D3l3; … и сравнивают с рассчитанной площадью поперечного сечения выступа с максимальным диаметром D0maxl0 (рисунок 9). Если все значения произведений меньше, чем D0maxl0, то в качестве основного принимают сечение с максимальным диаметром. В противном случае для всех сечений с большей площадью рассчитывают A1 = Z1(D1l1 - D0maxl0); A2 = Z2(D2l2 - D0maxl0); A3 = Z3(D3l3 - D0maxl0);…, где Z1, Z2, Z3,… - дополнительные припуски на диаметры D1, D2, D3,…, мм. Основным считают сечение, для которого А имеет наибольшее значение.

Рисунок 9 – Схема для определения размеров и их отклонений ступенчатой поковки, изготовленной на молоте.

Целесообразность выполнения на поковках концевых и промежуточных уступов, выемок, фланцев и буртов проверяют после назначения основных и вспомогательных припусков в соответствии с ГОСТ 7829-70.

Припуски и предельные отклонения для поковок типа цельных и полых дисков, цилиндров, втулок, брусков, кубиков, пластин, а также раскатных колец, полых валов, цилиндров и втулок с уступами, в частности, изготавливаемых с помощью подкладных колец и штампов, также могут быть определены по соответствующим таблицам ГОСТ 7829-70.