- •1.2. Визначення ступеня дроблення

- •1.3. Вибір стадій дроблення і технологічних схем заводів

- •1.5. Вибір щокової дробарки первинного дроблення

- •1.8. Вибір пластинчастого живильника

- •1.11. Розрахунок деталей дробарки з простим рухом щоки [15]

- •1.12. Розрахунок деталей дробарки зі складним рухом щоки

- •1.16. Визначення потужності приводу грохотів

- •1.17. Розрахунок вала грохота

- •1.18. Розрахування натяжного пристрою для сит і товщини стінок короба

- •1.19. Машинний розрахунок параметрів інерційного грохота

- •1.21. Цехи дроблення і сортування

- •1.22. Оцінка технічного рівня ухвалених рішень

- •1.23. Опис заходів, що забезпечують безпеку життєдіяльності і охорону навколишнього середовища

- •Розділ 2. Щокові дробарки

- •2.1. Дробарки для крупного дроблення до 1991 року випуску (СРСР)

- •2.2. Дробарки для середнього дроблення до 1991 року випуску

- •2.3. Щокові дробарки дев'яностих і подальших років випуску ХХ століття (Росія)

- •2.4. Схеми щокових дробарок, які рекомендуються для розробки у випускних і дипломних проектах.

- •Розділ 3. Конусні дробарки

- •3.1. Класифікація і сфера застосування

- •3.2. Конструкції конусних дробарок

- •Розділ 4. Устаткування для сортування матеріалів. Грохоти

- •4.1. Загальні відомості, класифікація грохотів

- •4.2. Грохоти важкого типу

- •4.3. Грохоти середнього типу

- •4.4. Грохоти легкого типу

- •4.5. Резонансні (самобалансуючі) грохоти

- •Розділ 5. Пластинчасті живильники

- •5.1. Класифікація пластинчастих живильників

- •5.2. Пластинчастий живильник ТК-15

- •5.3. Пластинчастий живильник 2-10-60

- •Література

1.21. Цехи дроблення і сортування

Цехи дробильно-сортувальних заводів розробляються і проектуються поряд із кар'єрами, де видобувається вихідна сировина, відповідно до схем районного планування підприємств згідно з комплексною програмою нау- ково-технічного прогресу.

Пропозиції і рішення щодо розміщення і будівництва дробильносортувальних заводів представляють із техніко-економічним обґрунтуванням (ТЕО) або розрахунками (ТЕР) для об'єктів будівництва з урахуванням комплексу технічних, техніко-економічних, геодезичних досліджень і робіт.

Компонування цехів дроблення і грохочення визначається прийнятою технологічною схемою, потужністю заводу, геологічними, реологічними, кліматичними умовами, призначенням заводу та іншими чинниками.

До складу заводу входять такі цехи: гірський (кар'єр), дробильні, сортувальний, складські, допоміжні та інші, наприклад, цех промивання і класифікації піску.

Заводи, розташовані на горизонтальному майданчику, характеризуються одноразовим або повторним підніманням роздробленого матеріалу. Подальше проходження матеріалу здійснюється під дією сили тяжіння. На заводах, розташованих на узгір'ях або схилах, машини розміщують так, щоб матеріал у процесі перероблення опускався самопливом.

Матеріал, доставлений із кар'єру на дробильний завод, переробляється на щебінь і гравій одно-, дво- і тристадійним дробленням. Застосовують також і чотиристадійне дроблення.

При одностадійній схемі камінь дроблять на одній або декількох паралельно працюючих дробарках. Після дробарок щебінь спрямовується на грохоти, а потім в бункери з подальшим відправленням споживачеві. Цю схему дроблення застосовують при невеликій продуктивності заводу, укомплектованого обладнанням малої потужності.

На заводах продуктивністю більшою від 500 тис. м³ щебеню на рік найбільше поширена двостадійна схема дроблення, при якій використовують одну або дві дробарки великої продуктивності. Крупний щебінь від первинної дробарки надходить на вторинне подрібнення дробаркою меншої продуктивності і з меншою шириною вихідної щілини. При використанні декількох грохотів можна отримувати 4 - 5 сортів щебеню.

Більше двох стадій дроблення застосовують тільки на заводах продуктивністю більшою ніж 600 тис. м³ на рік, а також при необхідності отримувати у великих кількостях щебінь дрібних фракцій. При тристадійній схемі матеріал із первинної дробарки надходить на вторинну, а потім на сортування. Крупний щебінь направляють на повторне дроблення в третю дробарку.

61

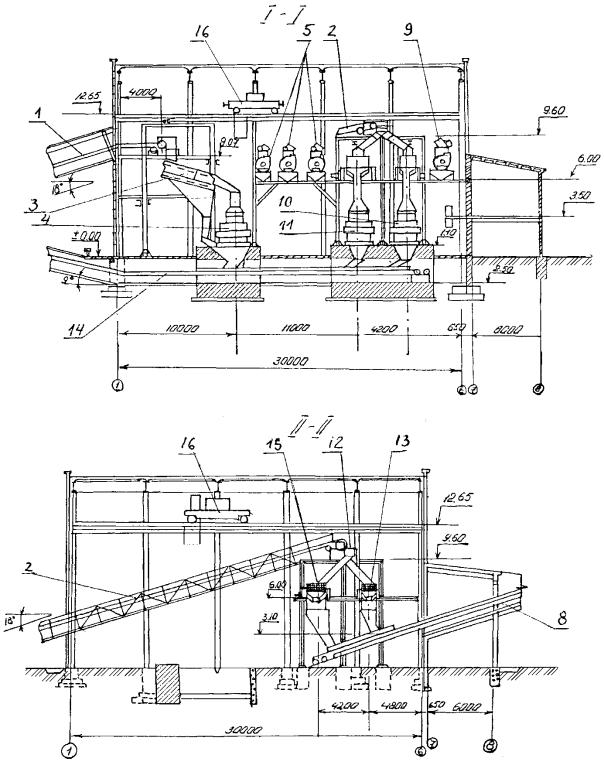

У курсовому, дипломному проектах і випускних роботах бакалаврів, технічних фахівців і магістрів студенти можуть використовувати готові вирішення цехів дроблення і сортування, зразки яких наведені на рис. 1.23

– 1.46 методичного посібника "Дробильно-сортувальні заводи і устаткування" із дисципліни "Будівельні машини".

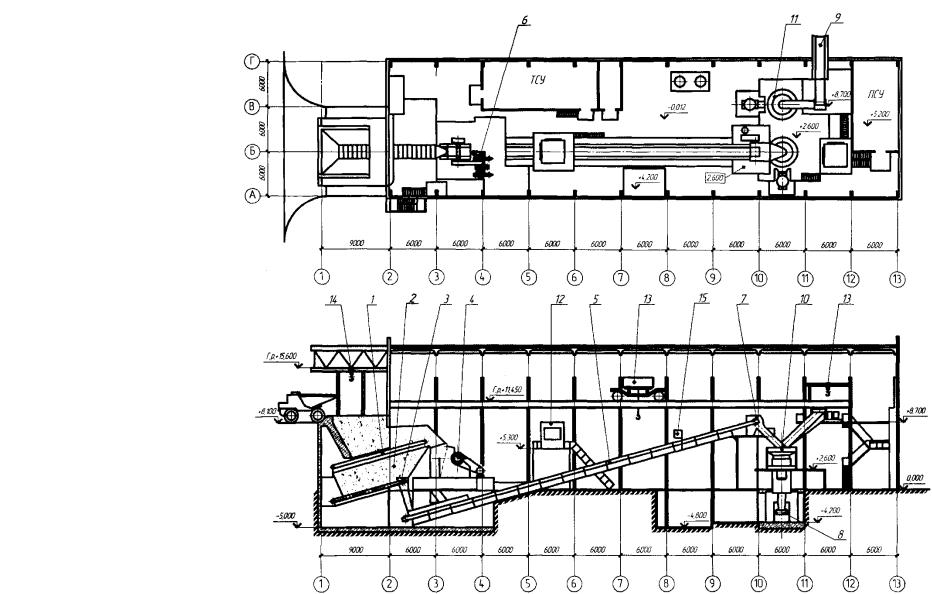

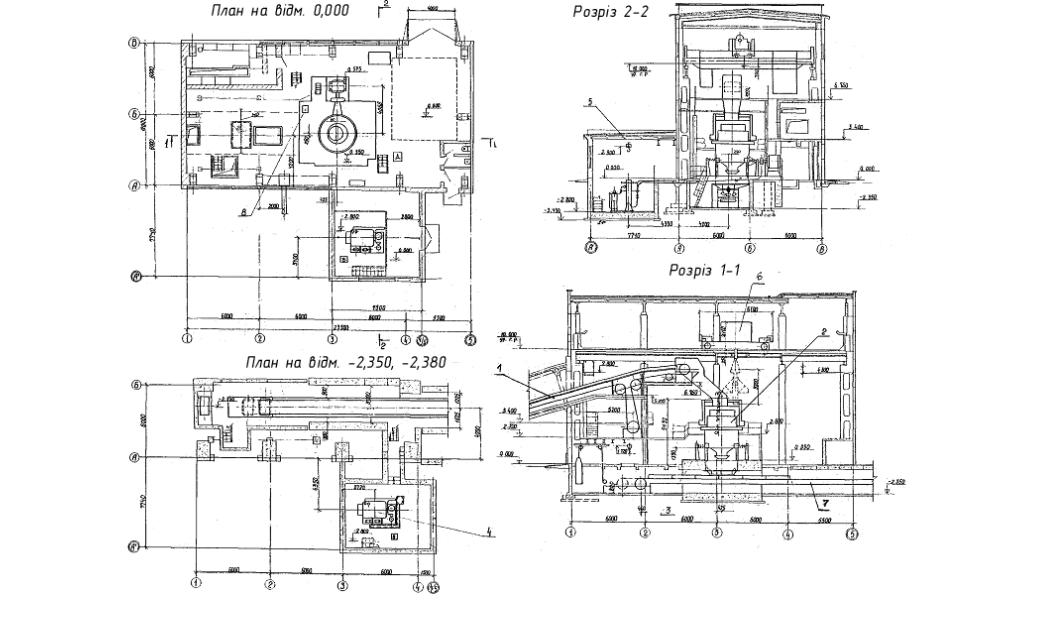

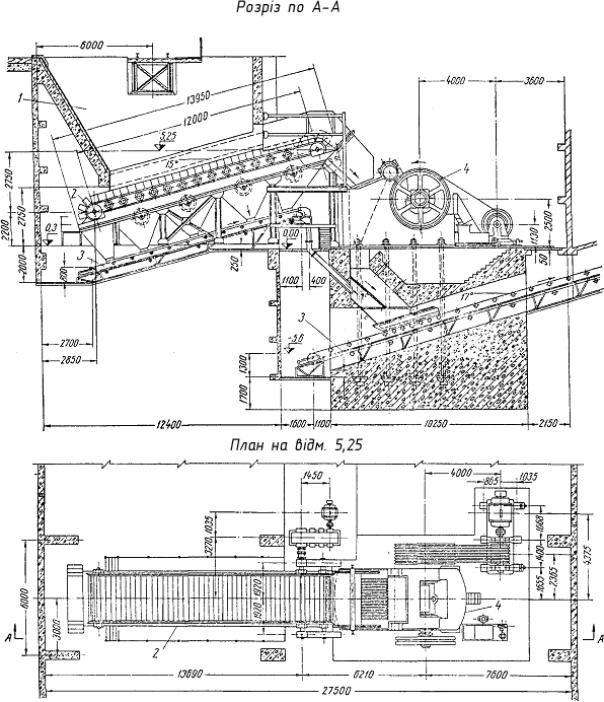

На рис. 1.23 поданий план і розріз цехів дроблення заводу за варіантом №1 у завданні для курсового проекту.

Технологічний процес роботи цехів дроблення полягає в наступному. Вихідна сировина (гірнича маса) доставляється автосамоскидами з кар'єру і відвантажується в приймальний бункер, з нього пластинчастим живильником 1 подається на первинне дроблення в щічну дробарку 4. Із дробарки при її працюючому приводі 6 продукт дроблення надходить по жолобу в приймальний пристрій стрічкового конвеєра 5. Просип дрібних фракцій від пластинчастого живильника 1 потрапляє в бункер 2 для просипу, звідки живильником стрічковим 3 через лоток також подається на конвеєр 5. Далі через перевантажувальний пристрій 7 проміжний продукт подається в конусну дробарку 10, де здійснюється середнє дроблення, а з дробарки 10 продукт виноситься конвеєром 8 в конусну дробарку 11, де здійснюється дрібне дроблення. Далі подрібнена маса подається в цех сортування (грохочення), який на рис. 1.23 не показаний. Надмірні куски матеріалу знов подаються конвеєром 9 в дробарку дрібного дроблення 11, що працює в замкнутому циклі. Після подрібнення – знову в цех сортування.

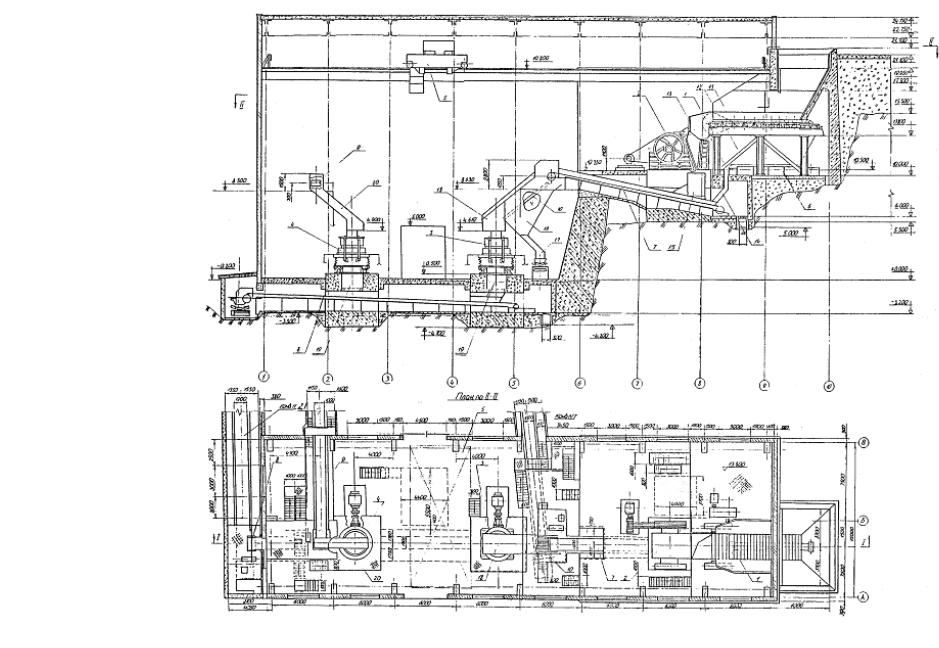

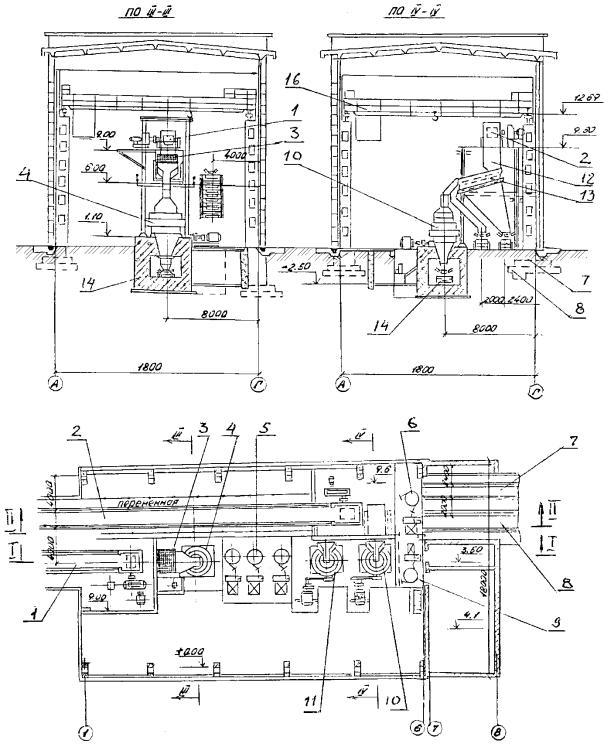

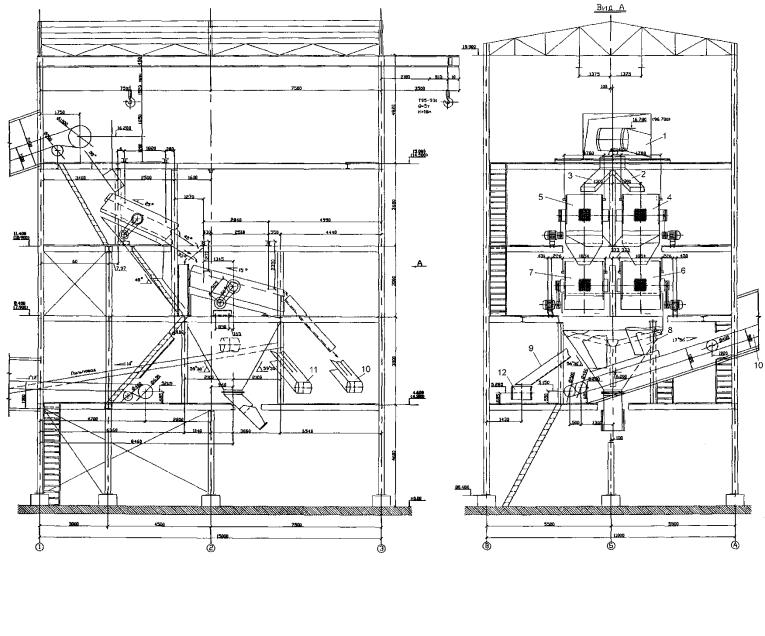

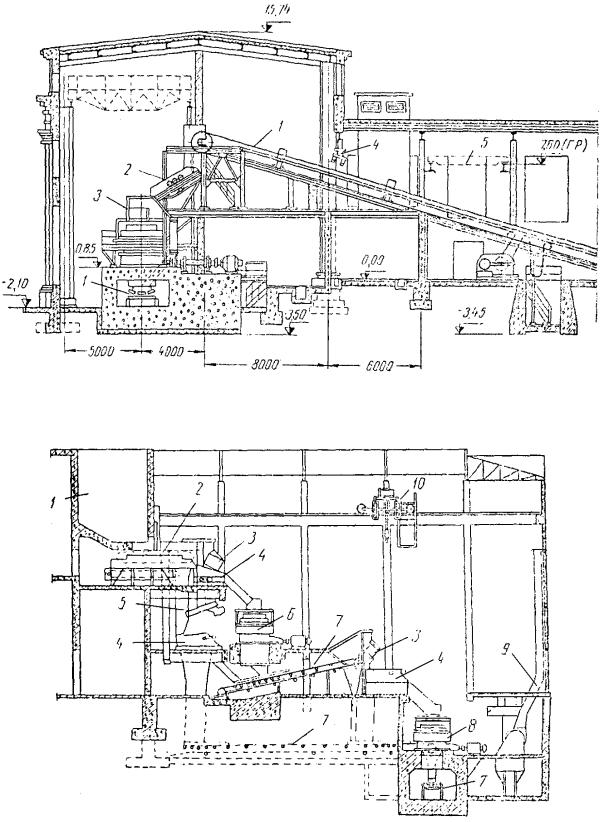

На рис. 1.24 показана схема ланцюгів устаткування цеху дроблення за варіантом №2, побудованого на узгір'ї. Технологічний процес полягає в тому, що гірничу масу з кар'єру доставляють автосамоскидами, розвантажують її в приймальний бункер, а з нього пластинчастим живильником 1 подають у щокову дробарку 2 на первинне дроблення; з неї подрібнена маса по лотку 15 надходить на стрічковий конвеєр 7 через його приймальний пристрій і далі на колосниковий грохот 10, що здійснює перевірне грохочення. Верхній клас матеріалу через напрямний лоток 18 надходить далі в конусну дробарку 3 середнього дроблення, а нижній клас із бункера 16 під колосником по лотку 17 подається на конвеєр 7, який транспортує матеріал у цех грохочення. З конусної дробарки 3 через її розвантажувальний лоток 19 подрібнена маса надходить на стрічковий конвеєр 8, а з нього перевантажується на конвеєр 21 і спрямовується в цех грохочення, з нього найкрупніша фракція повертається конвеєром 9 у цех дроблення і по лотку 20 подається в конусну дробарку 4 дрібного дроблення, що здійснює подрібнення за замкнутим циклом. З конусної дробарки 4 подрібнений матеріал по лотку 19 надходить на конвеєр 8 і знову транспортується в цех грохочення. Просип матеріалу з-під пластинчастого живильника 1 збирається в бункері 12 і подається на стрічковий конвеєр 6, а ним через лоток 14 перевантажується в конвеєр 7, що обслуговує щокову дробарку 2 і колосниковий грохот 10. Цех дроблення має мостовий кран для обслуговування всього ланцюга устаткування.

62

63

Варіант №1

Рис. 1.23. План і розріз цехів дроблення:

1 – живильник пластинчастий; 2 – бункер для просипу; 3 – живильник стрічковий; 4 – дробарка щічна крупного дроблення; 5,8,9 – конвеєр стрічковий; 6 – привід дробарки щічної; 7 – перевантажувальний пристрій; 10 – дробарка конусна середнього дроблення; 11

– дробарка конусна дрібного дроблення; 12 – кабіна керування; 13 – кран мостовий; 14 – кранбалка; 15 – датчики контролю швидкості руху стрічки конвеєра і товщини шару матеріалу.

64

Варіант №2

Рис. 1.24. Розріз і план цеху дроблення:

1 – пластинчастий живильник; 2 – щічна дробарка крупного дроблення; 3 – конусна дробарка середнього дроблення; 4 – конусна дробарка дрібного дроблення; 5 – кран мостовий; 6,7,8,9,21 – стрічкові конвеєри; 10 – колосниковий грохот; 11

– приймальний бункер пластинчастого живильника; 12 – бункер для просипу; 13 – бокові щити приймальної камери щічної дробарки;

14,15,17,18,19,20 – течки; 16 – бункер під колосниковим грохотом.

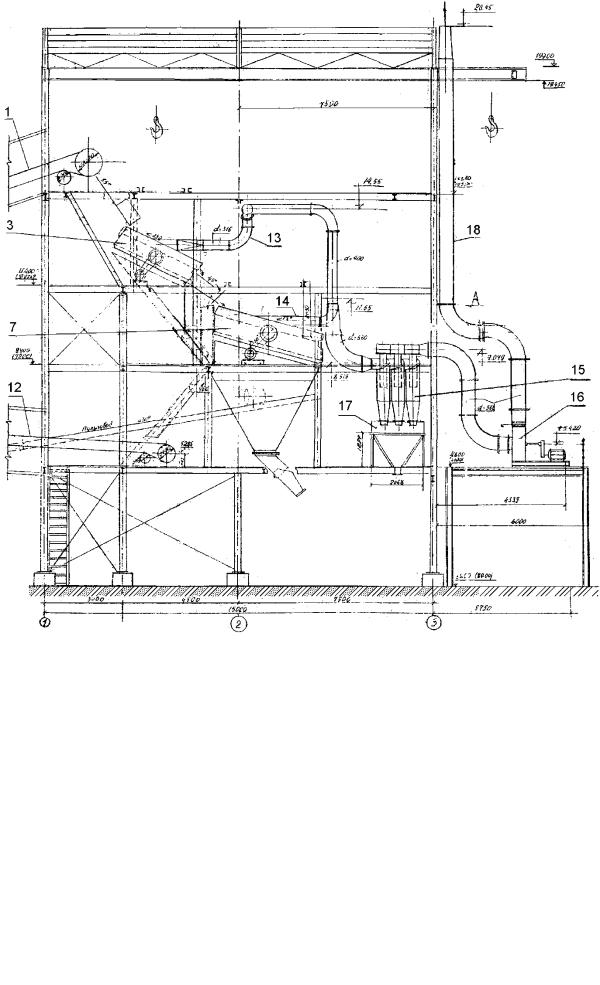

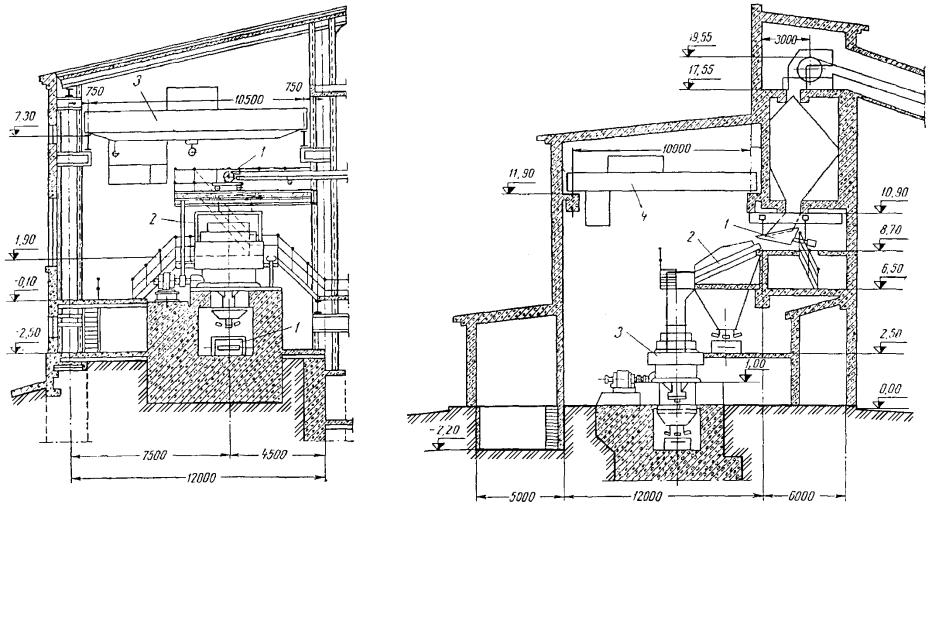

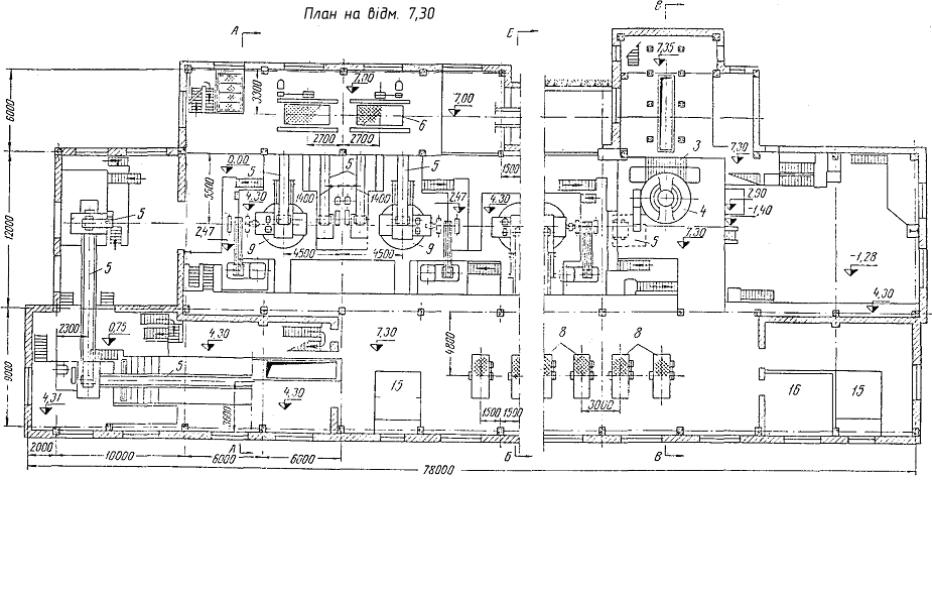

На рис. 1.25 показані розрізи і плани цехів дроблення дробильносортувального заводу малої продуктивності – варіант №3. Технологічний процес роботи цехів дроблення аналогічний вищеописаному, хоча цехи первинного і вторинного дроблення розміщені в окремих промислових будівлях.

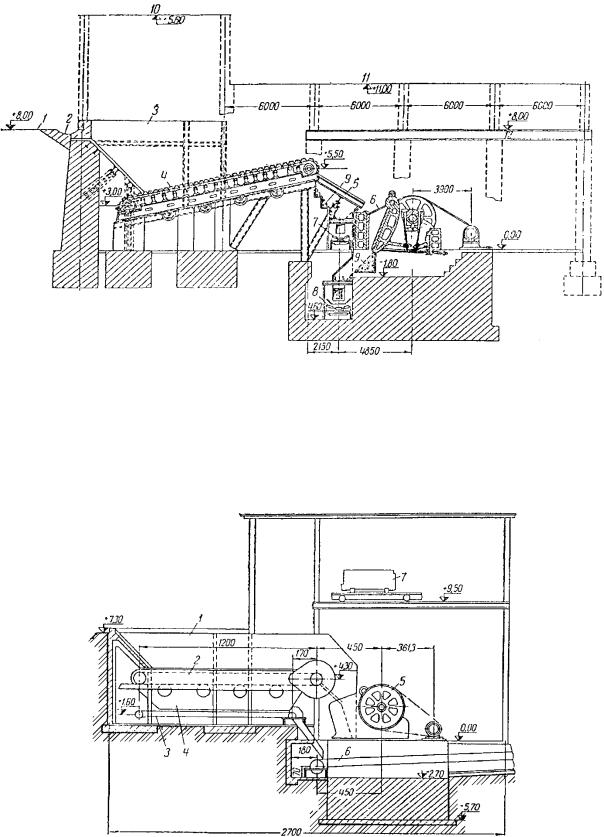

На рис. 1.26 показаний план цеху додроблювання, в якому розміщені грохот 1, що розділяє подроблений продукт на дві фракції величиною 40…70 мм і 20...40 мм, конусна дробарка дрібного дроблення, грохот двоситовий, що розсіює матеріал на три фракції: 10...20 мм, 5…10 мм, 0…5 мм, і стрічкові конвеєри.

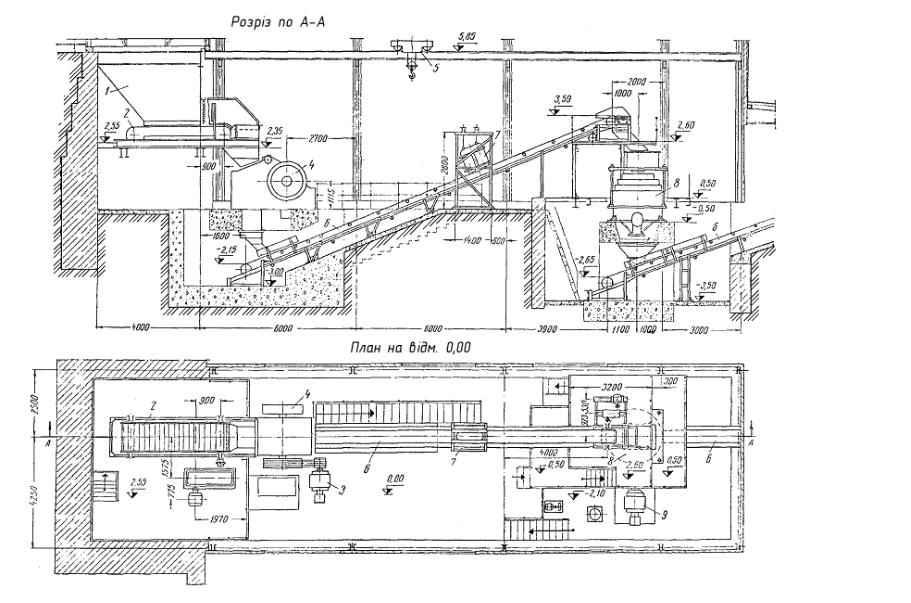

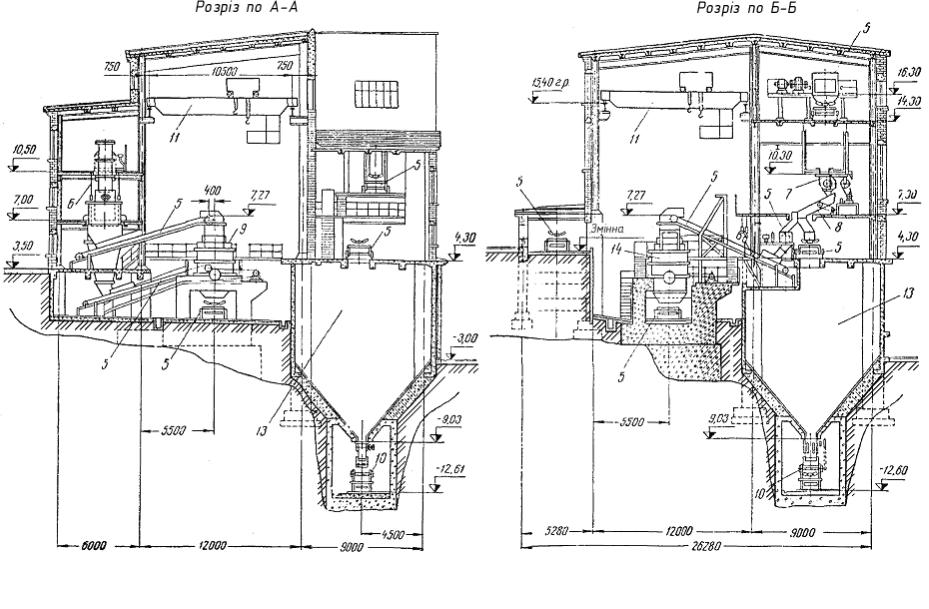

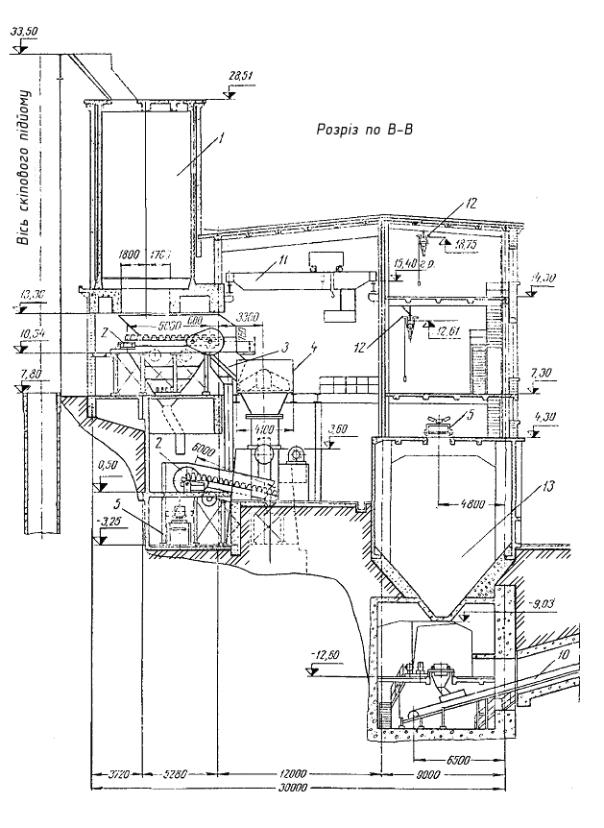

На рис. 1.27 наведені план, поперечні і поздовжні розрізи цеху другої і третьої стадій дроблення дробильно-сортувального заводу (варіанти №4 і №5).

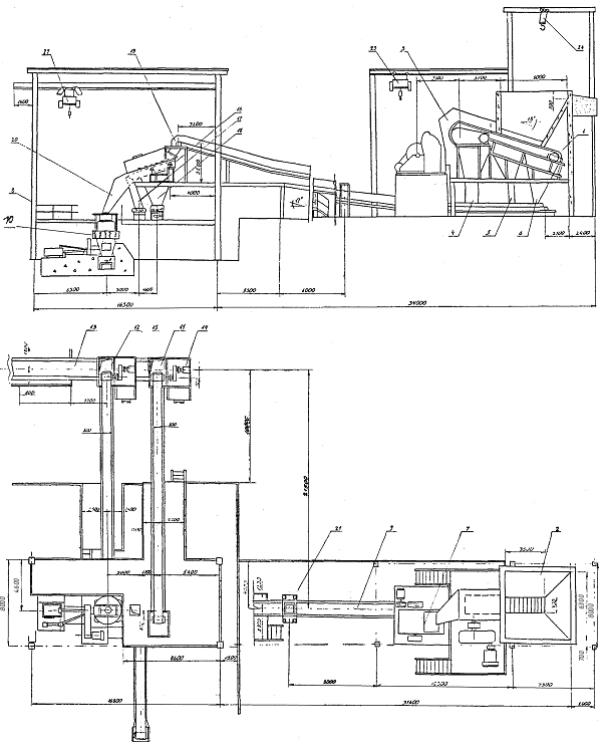

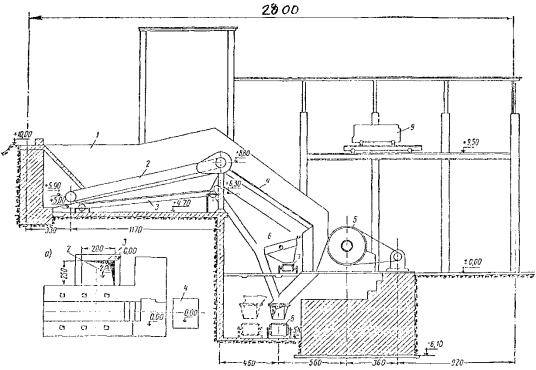

На рис. 1.28 – 1.30 наведені розрізи цехів первинного дроблення, показані можливі варіанти установлення пластинчастих живильників, дробарок і стрічкових конвеєрів. Указані матеріали можуть бути використані студентами в курсовому і дипломному проектуванні дробильносортувальних заводів.

На рис. 1.28 показаний розріз цеху первинного дроблення типового дробильно-сортувального заводу. Гірнича порода доставляється автосамоскидами вантажопідйомністю 25 т і розвантажується в приймальний бункер 3. Живильник 4 подає гірничу масу на колосниковий грохот 5, що здійснює попереднє грохочення, а від нього куски породи, що підлягають дробленню, подаються в щічну дробарку 6 крупного дроблення. Дрібняк, минаючи дробарку 6, проходить через щілини колосникового грохоту 5 – іноді двоярусного – для видалення забруднюючих домішок на стрічковий конвеєр 7 і подається в цех грохочення. Продукти дроблення з дробарки 6 подаються на конвеєр 8 і транспортуються у цех вторинного дроблення.

65

Варіант №3

Технічна характеристика заводу

Продуктивність |

180 |

тис. м3/год |

Кількість змін |

2 |

|

Максимальна |

|

|

величина кусків, |

|

|

що надходять |

500 |

мм |

Рис. 1.25. Цехи первинного і вторинного дроблення, розрізи і плани:

1 – пластинчастий живильник; 2 – приймальний бункер; 3 – бічні щити огорожі живильника; 4,5,6 – бункери для збирання просипу під живильником; 7 – щічна дробарка; 8 – огорожа робочого майданчика; 9,11,12,13 – стрічкові конвеєри; 10 – конусна дробарка; 14,15 – приводи конвеєрів; 16 – грохот; 17,18 – бункери приймальні під грохот; 19 – перевантажувальний пристрій конвеєра; 20 – направляючий лоток; 21 – опора конвеєра; 22,23, 24 – кран-балки для обслуговування цехів.

66

67

Рис. 1.26. План цеху додроблювання:

1 – грохот; 2 – конусна дробарка дрібного дроблення; 3 – грохот; 4-11 – стрічкові конвеєри.

Відмінність компонування устаткування цеху дроблення, наведеного на рис. 1.29, полягає в тому, що живильник 2 встановлений горизонтально. Це вимагає, щоб привід живильника був розташований на більшій висоті по відношенню до осі вала дробарки. Друга відмінність: під живильником установлений бункер 4, що приймає просип дрібних частинок із пластинчастого живильника 2, а під ним – стрічковий конвеєр 3, який транспортує цей просип через лоток на основний стрічковий конвеєр 6, установлений у галереї під головною щоковою дробаркою 5. Відмінність компонування обладнання цеху дроблення, наведеного на рис. 1.30, полягає в тому, що між пластинчастим живильником щокової дробарки встановлений колосниковий грохот 4 для попереднього грохочення, крупна фракція від якого подає масу в щокову дробарку 5, а та дрібна фракція маси матеріалу, що пройшла через щілини колосника 4, подається на односитний інерційний грохот 6, далі дрібний клас матеріалу надходить на стрічковий конвеєр 8 і подається в цех грохочення, а відсів з-під грохота 6 надходить на конвеєр 7 і виноситься в відходи.

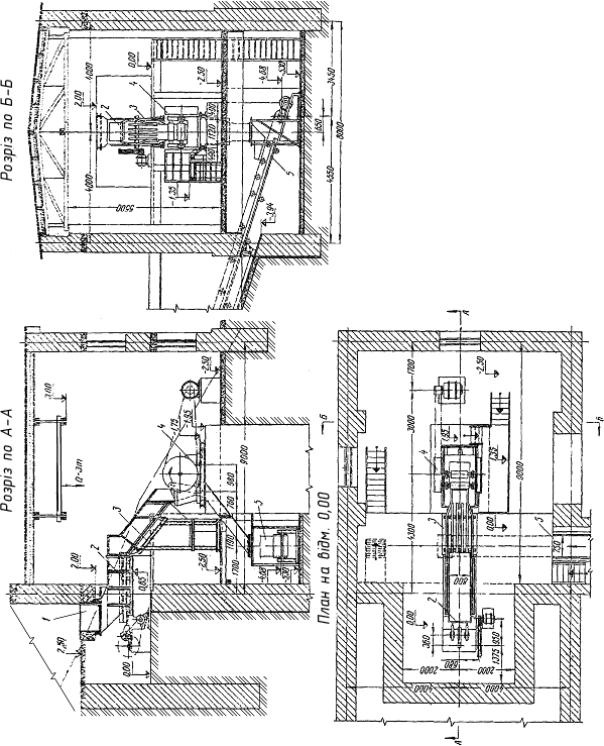

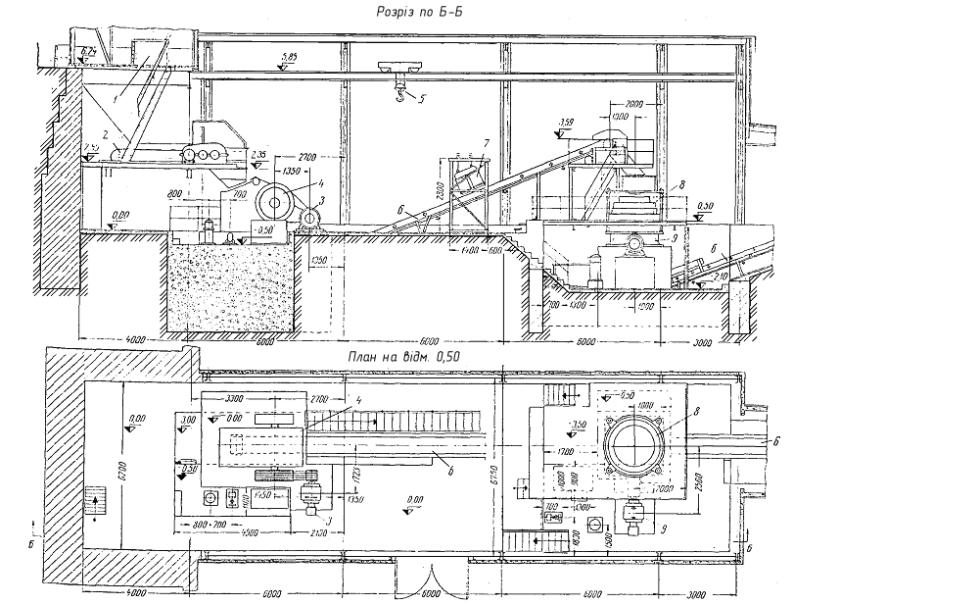

На рис. 1.31 наведені плани цеху додроблювання (варіант №6) на відмітках 0,00 м; 2,35 – 2,80 м і розрізи цеха, де розміщена конусна дробарка дрібного дроблення.

Із цеху вторинного дроблення подрібнена гірнича маса подається конвеєром 1 в конусну дробарку 2 дрібного дроблення, а з неї – на стрічковий конвеєр 7, який видає остаточно подрібнену масу в цех грохочення.

На рис 1.32 показані розрізи цеху грохочення (варіант №7) з установкою в нім інерційних вібраційних грохотів, а на мал. 1.33 – розріз того ж цеху з установкою в нім аспіраційних систем очищення повітря від пилу. Із цеху грохочення фракціонований матеріал подається конвеєрами на склад готової продукції.

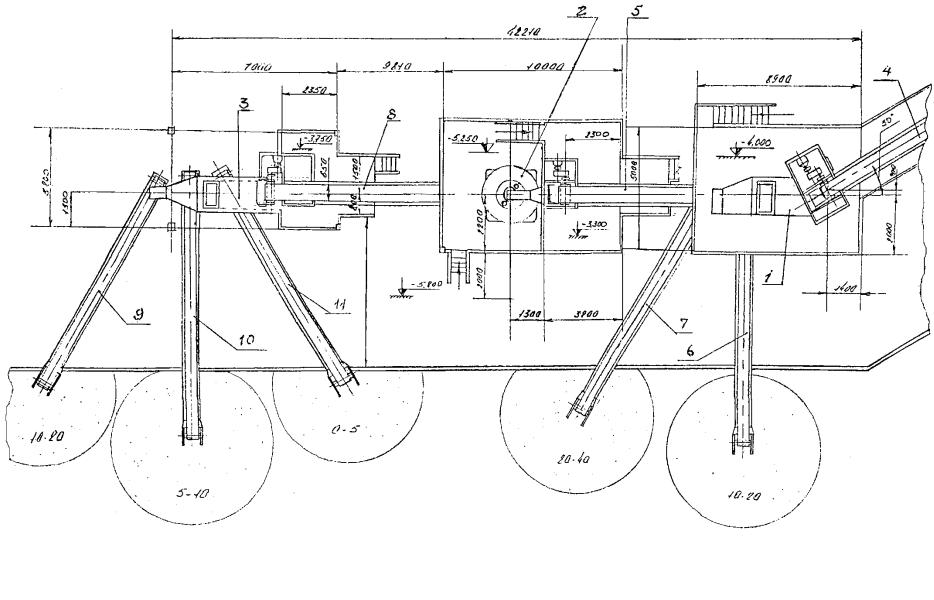

На рис. 1.34 – 1.46 представлені схеми компоновки устаткування в цехах (корпусах) дроблення дробильно-сортувальних заводів СРСР, що діяли в ХХ сторіччі. Ці схеми узяті з роботи: Атлас технологического оборудования обогатительных фабрик / Под. ред. И.Н. Плаксина. – М.: Госгортехиздат, 1959. – 234 с.

Схеми цехів дроблення і сортування можуть бути використані студентами з навчальною метою під час виконання курсових і дипломних робіт.

68

а) Варіант №4 Рис. 1.27. Цех другої і третьої стадій дроблення (плани і розрізи).

69

б) Варіант №5

Продовження рис. 1.27. Цех другої і третьої стадій дроблення (плани і розрізи):

1,2,7,8,14 – стрічкові конвеєри; 3,13,15 – грохоти; 4 – конусна дробарка середнього дроблення; 5,6,9 – аспіраційні системи; 10,11 – конусні дробарки дрібного дроблення; 12 – перевантажувальний пристрій; 16 – мостовий кран.

70

Рис. 1.28. Цех первинного дроблення. Проект типового заводу:

1 – майданчик для під'їзду автомашин; 2 – фіксуюче заглиблення; 3 – приймальний бункер; 4 – живильник ПТ-12 2,4; 5 – колосниковий грохот; 6 – дробарка ЩКД-15001200 мм; 7 – транспортер В = 800 мм для подачі дрібняка і в цех збагачення; 8 – транспортер В = 1000 мм; 9 – поглиблення в площинах ковзання каменя; 10-11 – відмітка поясу ферми перекриття; 12

– верх підкранової балки.

Рис. 1.29. Цех первинного дроблення дробильно-сортувального заводу:

1 – приймальний бункер; 2 – пластинчастий живильник ПТ–12 2,4; 3 – транспортер для збору дрібняка; 4 – бункер для дрібняка; 5 – щокових дробарка 1500 1200 мм; 6 – транспортер В = 1000 мм; 7 – мостовий кран.

71

Рис. 1.30. Цех первинного дроблення дробильного заводу: а – план фундаментів щічної дробарки:

1 – вісь дробарки; 2 – вісь ексцентрикового вала; 3 – розташування масляної системи; 4 – розташування масляної системи за заводськими кресленнями; б – розріз цеху первинного дроблення:

1 – приймальний бункер; 2 – пластинчастий живильник ПТ-12 2,4; 3 – транспортер для видачі дрібняка; 4 – колосниковий грохот; 5 – щічна дробарка 1500 1200 мм; 6 – грохот ГГР; 7 – транспортер відходів; 8 – транспортери В = 1200 мм для видачі роздробленої маси; 9 – мостовий кран.

72

аріант №7

ехнічна характериика Відмітка ±0,00 ві-

повідає рівню пола зблокованому корусі дроблення на дм. 80,00 и головки йки діючого шля-

. |

|

73 |

відмітки |

Всі |

|

дняті на |

500 мм, |

овідповідає

ак.тичним відміт- м монтажа метаконструкцій сорвання .Відмітки в жках відповідають роектним відміткам

монтажа сортуння.

Варіант №6

Рис. 1.31. Плани і розрізи цеху додроблення:

1,7 – стрічкові конвеєри; 2 – конусна дробарка дрібного дроблення; 3 – пружна система установки конусної дробарки; 4 – станція подання змазки; 5 – кранбалка; 6 – мостовий кран.

74

Рис. 1.32. Цех грохочення (розрізи):

1,10,11,12 – стрічкові конвеєри; 2,3,9 – лотки; 4,5,6,7 – вібраційні грохоти; 8 – бункер.

Рис. 1.33. Цех грохочення (аспіраційна система):

1,12 – стрічкові конвеєри; 3,7 – вібраційні грохоти; 13,14 льні труби; 15 – циклони; 16 – всмоктуючий вентилятор; ний бункер; 18 – повітродувна труба.

75 |

рупногодроблення продуктив- |

: живильниклотковий В = 800, |

|

|

– пиловловлюва17 – осаджуваль-

– грохот колосниковий дробарка щічна 600х900 мм; вий В = 750 мм.

76

Рис. 1.36. Корпус крупного дроблення продуктивністю 250-300 т/год:

1 – бункер; 2 – живильник пластинчастий 2400 12000 мм; 3 – конвеєр стрічковий; 4 – дробарка щокова 1200 1500 мм.

77

78

Рис. 1.37. Корпус середнього дроблення продуктивністю 70-80 т/год:

1 – конвеєр стрічковий В = 600 мм; 2 – грохот вібраційний 800 1600 мм; 3 – дробарка конусна900 мм; 4 – електродвигун 4,5 кВт.

79

Рис. 1.38. Установка конусної дробарки |

Рис. 1.39. Установка конусної дробарки на третій стадії дроб- |

середнього дроблення без грохота: |

лення: |

1 – конвеєр стрічковий; 2 – дробарка ко- |

1 – живильник вібраційний; 2 – грохот вібраційний 1800 |

нусна 2100 мм; 3 – кран мостовий. |

3600 мм; 3 – дробарка конусна 2100 мм; 4 – кран мостовий. |

80

Рис. 1.40. Ко-

рпус среднього дроблення продуктивністю

100–125

т/год:

1 – бункер;

2 –живиль- ник пластинчастий; 3 – електродвигун; 4 – дробарка щічна; 5 – кранбалка; 6 – конвеєр стрічковий; 7 – електромагніт підвісний; 8 – дробарка конусна; 9 – електродвигун.

81

Рис. 1.41. Корпус середнього дроблення продуктивні-

стю 100-125 т/год.

Рис. 1.42. Корпус середнього дроблення продуктивністю 500-600 т/год:

1 – конвеєр стрічковий; 2 – грохот вібраційний; 3 – дробарка конусна; 4 – електромагніт підвісний; 5 – балка рухова.

Рис. 1.43. Корпус середнього дроблення продуктивністю 270-300 т/год:

1 – бункер; 2 – живильник пластинчастий; 3 – електромагніт підвісний; 4 – грохот вібраційний; 5 – живильник вібраційний; 6 – дробарка конусна; 7 – конвеєр стрічковий; 8 – дробарка короткоконусна; 9 – витяжна система; 10 – кран мостовий.

82

83

Рис. 1.44. Корпус крупного, середнього і дрібного дроблення продуктивністю150-170 т/год:

1 – бункер стовбура шахти; 2 – живильник пластинчастий; 3 – грохот колосниковий; 4,9 – дробарка конусна; 5 – конвеєр стрічковий; 6,8 – грохот вібраційний; 7 – живильник барабанний; 10 – конвеєр збірний стрічковий; 11 – кран мостовий; 12 – монорельс; 13 – бункер; 14 – дробарка короткоконусна; 15 – камера вентиляційна; 16 – контора майстра.

84

Рис. 1.45. Корпус крупного, середнього, дрібного дроблення продуктивністю 150-170 т/год.

Рис . 1.46. Корпус крупного, середнього і дрібного дроблення продуктивні-

стю 150-170 т/год.

85