- •1.2. Визначення ступеня дроблення

- •1.3. Вибір стадій дроблення і технологічних схем заводів

- •1.5. Вибір щокової дробарки первинного дроблення

- •1.8. Вибір пластинчастого живильника

- •1.11. Розрахунок деталей дробарки з простим рухом щоки [15]

- •1.12. Розрахунок деталей дробарки зі складним рухом щоки

- •1.16. Визначення потужності приводу грохотів

- •1.17. Розрахунок вала грохота

- •1.18. Розрахування натяжного пристрою для сит і товщини стінок короба

- •1.19. Машинний розрахунок параметрів інерційного грохота

- •1.21. Цехи дроблення і сортування

- •1.22. Оцінка технічного рівня ухвалених рішень

- •1.23. Опис заходів, що забезпечують безпеку життєдіяльності і охорону навколишнього середовища

- •Розділ 2. Щокові дробарки

- •2.1. Дробарки для крупного дроблення до 1991 року випуску (СРСР)

- •2.2. Дробарки для середнього дроблення до 1991 року випуску

- •2.3. Щокові дробарки дев'яностих і подальших років випуску ХХ століття (Росія)

- •2.4. Схеми щокових дробарок, які рекомендуються для розробки у випускних і дипломних проектах.

- •Розділ 3. Конусні дробарки

- •3.1. Класифікація і сфера застосування

- •3.2. Конструкції конусних дробарок

- •Розділ 4. Устаткування для сортування матеріалів. Грохоти

- •4.1. Загальні відомості, класифікація грохотів

- •4.2. Грохоти важкого типу

- •4.3. Грохоти середнього типу

- •4.4. Грохоти легкого типу

- •4.5. Резонансні (самобалансуючі) грохоти

- •Розділ 5. Пластинчасті живильники

- •5.1. Класифікація пластинчастих живильників

- •5.2. Пластинчастий живильник ТК-15

- •5.3. Пластинчастий живильник 2-10-60

- •Література

Розділ 2. Щокові дробарки

Схеми конструкцій дробарок до 1991 року випуску наведені за даними довідника: В.Н. Макаров, В.П. Соколов. Машини для дроблення і сортування матеріалів. Довідник, "Машинобудування", М. – Л., 1966; використані також матеріали журналу "Будівельні та дорожні машини", №8, 1981.

2.1. Дробарки для крупного дроблення до 1991 року випуску (СРСР)

Дробарки С-886, С-887 та С-888 (найпотужніші) вироблялись на заводі "Волгоцеммаш" у м. Тольятті (табл.2.1). Цей завод випускає дробарки з простим рухом щоки трьох типорозмірів: 9001200; 1200 1500; 1500 2100 мм. Виготовляється також дробарка 12001500 мм зі складним рухом щоки.

Дробарки "Волгоцеммаша" 9001200, 1200 1500, 15002100 мм мають відповідно індекси (марки) С-886, С-887 та С-888. Дробарка зі складним рухом щоки 12001500150 має позначення Д4.00.000 відповідно до креслення загального виду машини.

У дробарок випуску заводу "Волгоцеммаш", у порівнянні з тими ,що випускалися раніше іншими заводами, збільшена висота камери дроблення (відношення висоти до ширини завантажувального отвору дорівнює 2,25- 2,4 замість 2). У зоні розвантаження подрібнювальним плитам надано криволінійного профілю, а ширину розвантажувальної щілини зменшено приблизно на 40%. Це сприяє отриманню одноріднішого за розміром продукту дроблення й відносному зниженню вмісту в ньому крупних фракцій. На шківові й маховику встановлені фрикційні муфти з гідравлічним керуванням, котрі служать для послідовного, ступеневого запуску.

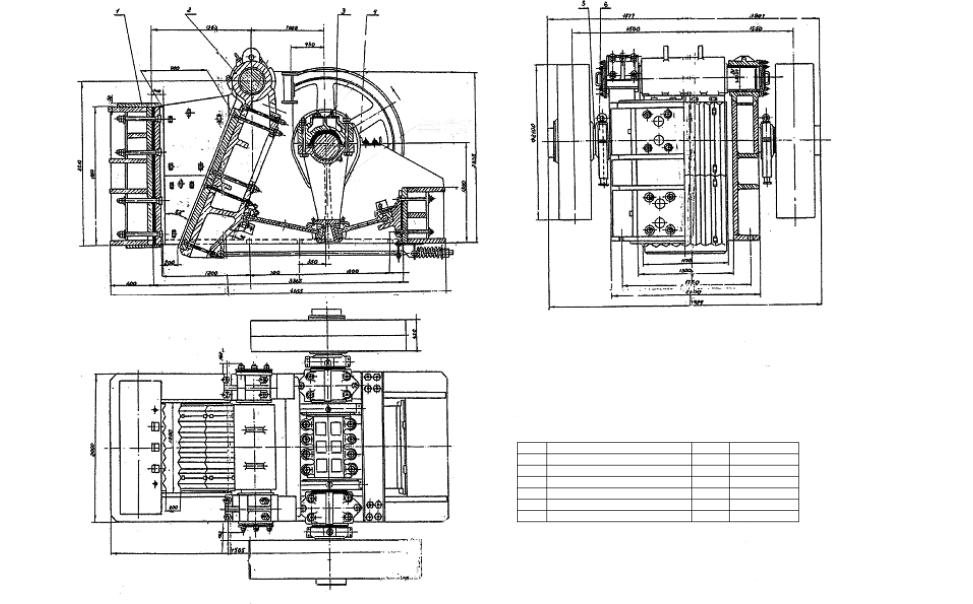

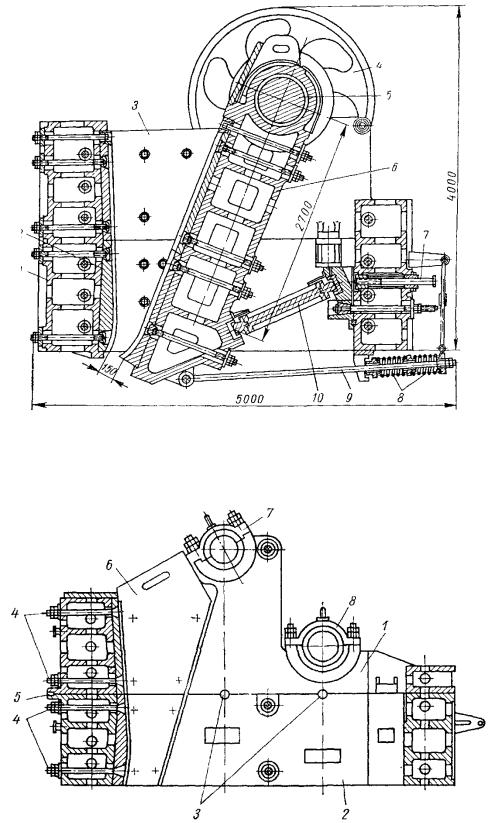

Щокові дробарки С-886, С-887 та С-888 мають незначні конструктивні відмінності й складаються з таких основних частин (рис. 2.1, 2.2, 2.3): станини, привідного (ексцентрикового) вала зі шківом, маховиком, фрикційними муфтами з гідрокеруванням, шатуна, рухомої щоки, осі підвісу рухомої щоки, двох розпірних плит, замикаючого пристрою, регулювального пристрою, вузлів рідкого та густого змащування.

Станина дробарки С-886 суцільна; станина дробарок С-887 та С-888 складається з двох частин (із роз'ємом у горизонтальній площині), котрі з’єднуються болтами.

89

Таблиця 2.1

Технічні характеристики щокових дробарок для крупного дроблення

Показники |

|

|

|

Марки дробарки |

|||

|

С-886* |

С-887* |

|

С-888* |

Д4. |

|

СМ-16Б |

|

|

|

|

|

00.000* |

|

|

Продуктивність у м3/год |

110- |

175– |

|

310– |

220– |

|

35–120 |

|

130 |

220 |

|

450 |

280 |

|

|

Розміри завантажуваль- |

|

|

|

|

|

|

|

ного отвору в мм: |

|

|

|

|

|

|

|

ширина |

900 |

1200 |

|

1500 |

1200 |

|

600 |

довжина |

1200 |

1500 |

|

2100 |

1500 |

|

900 |

Найбільший розмір зава- |

700 |

1000 |

|

1200 |

1000 |

|

510 |

нтажуваних кусків у мм |

|

|

|

|

|

|

|

Ширина розвантажува- |

130 |

150 |

|

180 |

150 |

|

75 – 200 |

льної щілини в мм |

|

|

|

|

|

|

|

Рух щоки |

|

Простий |

|

|

Складний |

||

Ексцентриситет вала в мм |

30 |

35 |

|

42 |

– |

|

19 |

Кількість обертів вала |

170 |

135 |

|

100 |

180 |

|

275 |

за хвилину |

|

|

|

|

|

|

|

Електродвигун (голов- |

|

|

|

|

|

|

|

ний): |

|

|

|

|

|

|

|

тип |

АК103- |

АК112- |

АК313- |

АК312- |

|

АК102-8 |

|

8 |

8 |

|

52-12 |

35-8 |

|

|

|

|

|

|

|

||||

потужність у кВт |

100 |

160 |

|

250 |

200 |

|

75 |

кількість обертів за хв |

725 |

730 |

|

495 |

730 |

|

725 |

Габаритні розм., мм: |

|

|

|

|

|

|

|

довжина |

4850 |

6400 |

|

7350 |

5000 |

|

2250 |

ширина |

5840 |

6550 |

|

6800 |

5470 |

|

2130 |

висота (від фундаменту) |

2970 |

3930 |

|

4800 |

4000 |

|

2375 |

Вага (без електрооблад- |

69 600 |

137 000 |

235 000 |

120 000 |

|

14230 |

|

нання) у кг |

|

|

|

|

|

|

|

Виготовлено |

З-д "Волгоцеммаш" м. Тольятті |

|

Виксунський |

||||

Ціна в крб. |

54 000 |

85 000 |

158 000 |

85 000 |

|

машинобудівний |

|

|

|

|

|

|

|

|

завод ДРО |

|

|

|

|

|

|

|

6700 |

* Окрім головного електродвигуна, дробарка забезпечується: двома електродвигунами А02-31-4 (потужність 2,2 кВт, кількість обертів 1435 об/хв) – для станції рідкого змащування; електродвигуном АО41-6 (потужність 1 кВт, 930 об/хв) – для гідрокерування муфтами; електродвигуном АОЛ21-4 (потужність 0,27 кВт, 1400 об/хв) – для станції густого змащування.

90

91

Технічні умови

1.Дробарка підлягає заводському складанню за винятком фундаментної арматури і випробовується на холостому ході.

2.Дробарка фарбується в темностальний колір.

3.Відвантаження дробарки проводиться у розібраному вигляді з дотриманням правил захисту покриттів оброблених місць і упаковки; рама дробарки, арматура, маслопроводи та інші дрібні деталі.

4.Інструкція монтажу і експлуатації №U-1104.08.

Поз. |

Найменування |

Кільк. |

Маса вузла, кг |

1 |

Рама |

1 |

20 421 |

2 |

Рухома щока |

1 |

9 982 |

3 |

Шатун |

1 |

3 151 |

4 |

Розпірні |

1 |

980 |

5 |

Головний вал |

1 |

12 320 |

6 |

Маслозбірники |

1 |

513 |

Рис. 2.1.

Щокова дробарка С886 900×1200.

Привідний вал встановлений у виїмках бічних стінок станини й обертається у сталевих вкладишах із бабітовою заливкою. Вкладиш має порожнину для водяного охолодження. На один із кінців вала посаджений шків із фрикційною муфтою вмикання, на інший кінець – маховик із такою самою муфтою.

На ексцентричній частині вала підвішений литий шатун із верхньою роз'ємною головкою, котра тримається на болтах. Внутрішня циліндрична поверхня головки залита бабітом. У нижній головці шатуна є пази для установлення вкладишів (сухарів), що служать опорами передньої і задньої розпірних плит. Передня плита іншим кінцем упирається у вкладиш в рухомій щоці, а задня розпірна плита – у вкладиш упора регулювального пристрою. У торцях розпірних плит встановлені на болтах змінні опори кочення.

Рис. 2.2. Щокова дробарка крупного дроблення С-887.

Рухома щока коробчастого перерізу підвішена на осі, цапфи якої встановлені в підшипниках із бронзовими вкладишами у верхній частині бічних стінок станини. Нерухомою щокою служить передня стінка станини, котра повернена до камери дроблення.

Робочі поверхні щік футеровані подрібнювальними плитами з високомарганцевої сталі, які мають поздовжні ребра (рифлі). Рівними клиноподібними броньовими плитами футеровані бічні стінки камери дроблення. Броня закріплюється болтами з потайною головкою. Замикаючий пристрій складається з двох тяг зі спіральними пружинами. Один із кінців кожної тяги прикріплений до тильної сторони рухомої щоки; на іншому кінці, виведеному за задню стінку станини, розташована замикаюча пружина. При робочому ходу щоки пружина стискається, а при розтисканні сприяє поверненню щоки. Це забезпечує постійне щільне стискання ланок шарнірноважільного механізму – шатуна, розпірних плит і рухомої щоки.

92

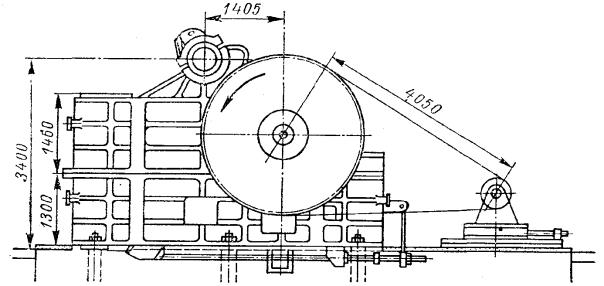

Рис. 2.3. Щокова дробарка С-888:

1 – станина; 2 – нерухома подрібнювальна плита; 3 – бічна футерівка; 4 – рухома подрібнювальна плита; 5 – вісь підвісу щоки; 6 – рухома щока; 7– шатун; 8 – віджимний болт; 9 – замикаючі пружини; 10 – задня розпірна плита; 11 – тяга замикаючого пристрою; 12 – передня розпірна плита.

Регулювальний пристрій служить для зміни ширини розвантажувальної щілини і складається з упора і закладних плит (прокладок), розташованих між упором і задньою стінкою станини.

Привід дробарки включає електродвигун, пружну муфту, котра з’єднує вал електродвигуна з валом ведучого шківа, та клинопасову передачу. Електродвигун і підшипники вала ведучого шківа змонтовані на зварній рамі, встановленій на полозках. Для дробарки С-886 застосовуються клинові паси Д-10000* (12 шт.), а для дробарок С-887 та С-888 – Д-14000 (16 і 20 пасів). Натягування пасів здійснюється гвинтами, встановленими на полозках. Дробарки виготовлялися з правим розташуванням приводу (якщо дивитися на дробарку з боку передньої стінки станини).

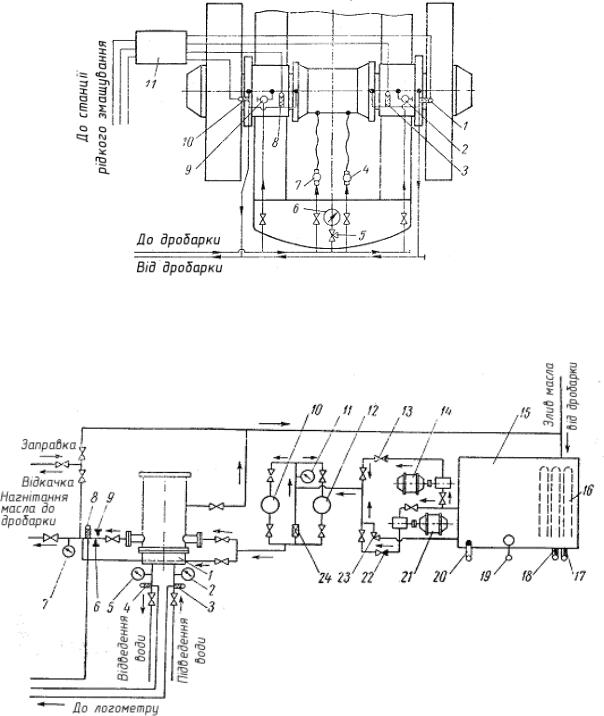

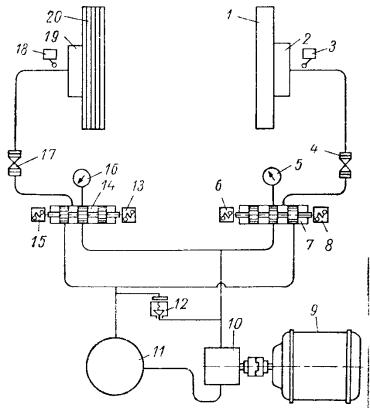

Змащування підшипників привідного вала і шатуна – рідке, циркуляційне (рис. 2.4).

93

Рис. 2.4. Схема рідкого змащування підшипників ексцентрикового вала й шатуна: 1, 3, 8, 10 – термометри опору; 2 і 9 – регульовані покажчики подавання масла УТЖ; 4 і 7 – покажчики подавання масла УТЖ; 5 – кран; 6 – манометр; 11 – логометр.

Рис. 2.5. Схема станції рідкого змащування продуктивністю 50 л/хв: 1 – маслоохолоджувач F = 7,2 м2; 2, 5, 7, 11 – вібростійкі манометри; 3, 4, 8 – термометри опору; 6 – реле тиску 6С57-51; 9 – реле тиску 2С57-51; 10 і 12

– дискові фільтри; 13 і 22 – зворотні клапани; 14 і 21– насосні установки ШДП-50; 15 – відстійник місткістю 1 м3; 16 – електронагрівачі; 17 і 18 – реле температурні; 19 – реле поплавкове; 20 – електроконтактний термометр; 23 – запобіжний клапан; 24 – перепускний клапан.

До складу станції рідкого змащування продуктивністю 50 л/хв (рис. 2.5) входить таке обладнання в шт.:

94

Насосні установки ШДП-50 |

2 |

Електродвигуни А02-31-4 |

2 |

Відстійник місткістю 1 м3 |

1 |

Електронагрівачі типу ЕТ-160 |

6 |

Маслоохолоджувач |

1 |

Фільтри дискові ФДЖ-50 |

2 |

Клапани: |

|

перепускний КПЖ-25 |

1 |

запобіжний КПШ-1 |

1 |

зворотні Г51-25 |

2 |

Для змащування підшипників ковзання осі підвісу щоки, сухарів розпірних плит і роликопідшипників вала ведучого шківа використовується автоматична станція густого змащування САГ-150ПМ або СП-75.

Таблиця 2.2

Вага частин і деталей дробарок С-886, С-887, С-888 у кг

Найменування частин і деталей |

|

Марка дробарки |

|

|

С-886 |

|

С-887 |

С-888 |

|

|

|

|||

|

|

|

|

|

Станина складена |

31 556 |

|

67 792 |

129 660 |

Верхня частина станини* |

– |

|

28 100 |

50 554 |

Нижня частина станини* |

– |

|

29 010 |

61 318 |

Привідний вал |

2 600 |

|

6 590 |

10 600 |

Привідний складений вал (зі |

13 474 |

|

24 465 |

35 850 |

шківом, маховиком і муфтами) |

|

|

|

|

Рухома складена щока (з подріб- |

11 424 |

|

23 870 |

45 000 |

нювальною плитою і віссю) |

|

|

|

|

Шатун складений |

3 134 |

|

7 020 |

13 062 |

Шків |

4 900 |

|

8 560 |

12 300 |

Маховик |

4 850 |

|

7 440 |

12 400 |

Вісь рухомої щоки |

1 600 |

|

3 540 |

6 150 |

|

|

|

|

|

* Без броні й інших деталей |

|

|

|

|

|

|

|

|

|

Для рідкого змащування рекомендується застосовувати індустріальне масло 45 або 50; для густого змащування – мазь індустріальну ІП1-Л (літня) або ІП1-3 (зимова).

Матеріал деталей дробарок С-886, С-887, С-888 |

|

Станина |

Сталь 25Л-1 |

Шатун і рухома плита |

35Л-1 |

95 |

|

Рухома і нерухома подрібнювальні плити |

Г13Л |

Ексцентриковий вал і вісь рухомої щоки |

40Х |

Бічна броня (клини) |

Ст. 5 |

Розпірні плити, шків і маховик |

Чавун СЧ 18 – 36 |

Упор регулювального пристрою |

Сталь 35Л-1 |

Вкладиші розпірних плит |

5ХНВ |

Опора кочення розпірних плит |

Чавун СЧ 28 – 48 |

Тяга |

Сталь Ст. 3 |

Замикаюча пружина |

60С2 |

Вкладиші підшипників рухомої щоки |

Сплав ОЦС-6-6-3 |

Корпус фрикційної муфти |

Сталь 35Л-1 |

Захисна плита головки рухомої щоки |

Ст. 3 |

У табл. 2.2 зазначена вага окремих частин дробарок.

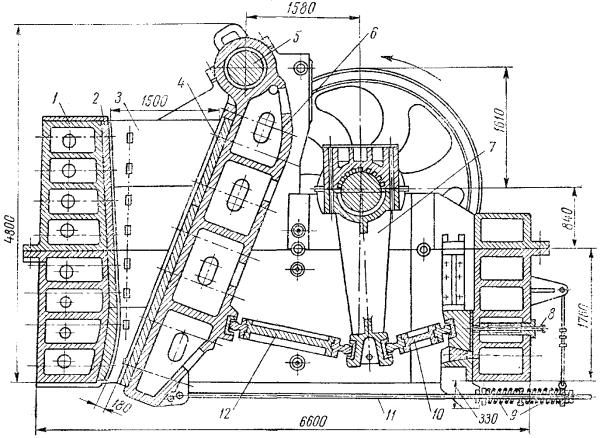

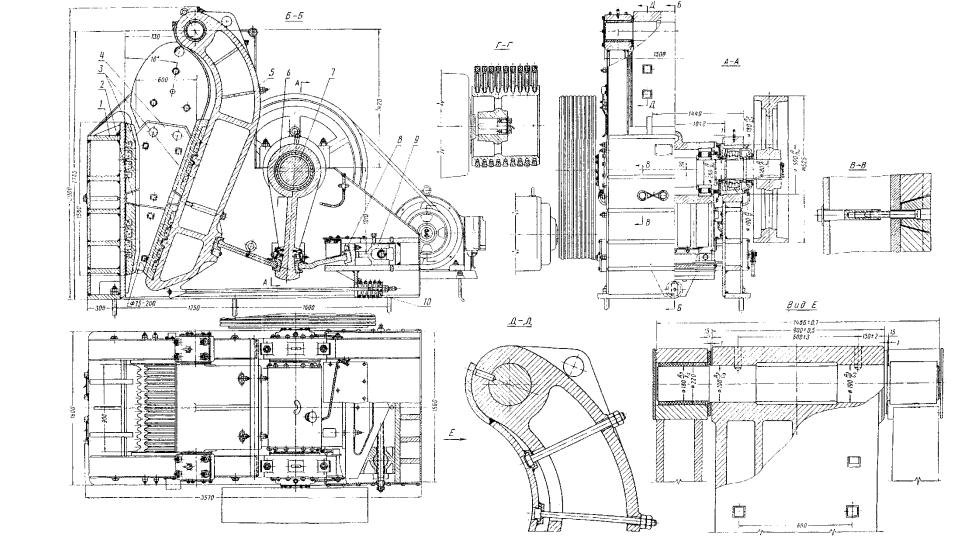

Дробарка 12001500150 (рис. 2.6.) зі складним рухом щоки має роз'- ємну станину, що складається з шести частин: двох торцевих стінок і двох роз'ємних по горизонталі бічних стінок. Розбірна станина дає можливість застосування дробарки для роботи в підземних умовах. Привід дробарки здійснюється від окремо встановленого електродвигуна за допомогою шістнадцяти клинових пасів Д-10600. Дробарка виготовлялася з номінальним розміром розвантажувальної щілини 150 мм.

Передбачено кріплення дробарки до фундаменту анкерними болтами М56 у кількості 8 шт.

Вага деталей дробарки 1200 1500 150 у кг

Стінки станини: |

|

передня |

10 000 |

задня |

6 600 |

бічна верхня |

9 000 |

нижня |

8 140 |

Щока складена |

25 300 |

з маховиками |

|

(без фрикційних муфт) |

50 000 |

Муфта фрикційна |

865 |

Головний вал |

22 000 |

96

Рис. 2.6. Щокова дробарка 12001500 150:

1 – станина; 2 – нерухомі подрібнювальні плити; 3–бічна футерівка; 4 – маховик; 5 – ексцентриковий вал; 6 – рухома щока; 7 – віджимний болт; 8 – замикаючі пружини; 9 – тяга; 10 – розпірна плита.

Рис. 2.7. Монтаж станини щокових дробарок С–887 та С–888:

1 – верхня частина станини; 2 – нижня частина станини; 3 – установлювальні валики; 4 – болти для кріплення нерухомих подрібнювальних плит; 5 – штифт; 6 – бічна футерівка; 7 – підшипник осі рухомої щоки; 8 – підшипник вала.

97

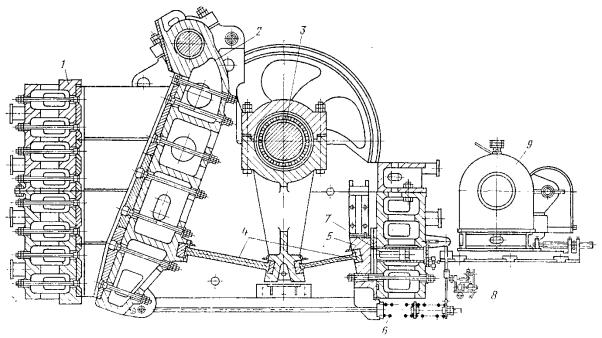

Передбачено керування дробарками як дистанційне з пульта керування, так і місцеве. При пускові дробарки з пульта керування спочатку вмикають грілки у відстійнику (якщо температура масла не перевищує +30°), а потім вмикають системи рідкого змащування і гідравлічного керування фрикційними муфтами шляхом послідовного (триступеневого) увімкнення рухомих мас дробарки (шків, шатун, маховик).

У неробочому стані шків і маховик знаходяться в зачепленні з привідним ексцентриковим валом. При вмиканні гідравлічної системи шків і маховик від’єднуються від привідного вала, після чого вмикається електродвигун дробарки і розганяється шків (перший ступінь запуску дробарки). Через певний проміжок за допомогою реле часу відбувається з’єднання муфти шківа з привідним валом (другий ступінь). Через деякий час вмикається муфта маховика (третій ступінь). Після його розгону дробарка готова до роботи.

Система ступеневого пуску дробарки виключає труднощі, котрі зустрічаються при запускові дробарок попередніх конструкцій, а також зручна для дистанційного керування.

На рис. 2.8 показана схема гідравлічного керування муфтами дробар-

ки С-887.

Рис. 2.8. Схема гідравлічного керування фрикційними муфтами дробарки С-887: 1 – маховик; 2 і 19 – фрикційні муфти; 3 і 18 – кінцеві вимикачі; 4 і 17 – вентилі; 5 і 16 – манометри; 6, 8, 13, 15 – магніти; 7 і 14 – золотники; 9 – електродвигун; 10 – насос; 11 – бак місткістю 65 л; 12 – запобіжний клапан; 20 – шків.

98

Послідовність операцій при пускові дробарки: 1) вмикаються золотники 7 і 14 (магнітами 8 і 15); 2) вмикається насос 19 (розчеплення муфт); 3) вимикаються золотники (магніти 8 і 15 вимикаються кінцевими вимикачами); 4) вимикається насос 10; 5) вмикається головний двигун (розгін шківа); 6) вмикається золотник 14 магнітом 3 (розгін привідного вала); 7) вмикається золотник 7 магнітом 6 і вимикається золотник 14; 8) вимикається золотник 7 (дробарка повністю увімкнена).

Великі щічні дробарки призначені для роботи з постійною номінальною шириною розвантажувальної щілини. Проте ширина щілини збільшується відповідно до зносу рифлень подрібнювальних плит, у зв'язку з чим необхідно періодично зменшувати її шляхом установлення прокладок між упором задньої розпірної плити і стінкою станини; установлення прокладки завтовшки 8 мм дає зменшення величини розвантажувальної щілини на 10 мм. Не слід доводити ширину щілини до розміру менше номінального, оскільки, крім зниження продуктивності дробарки, це може створювати ненормальні умови для її роботи унаслідок збільшення зусиль, що виникають при дробленні.

Дробарки, які забезпечені муфтами з гідрокеруванням, можна нормально експлуатувати при температурі навколишнього повітря не нижче +5° С. При використанні цих дробарок при значно нижчих температурах необхідно встановлювати в опалювальному приміщенні станції змащування, систему гідрокерування фрикційними муфтами й електроапаратуру керування; крім того, необхідно утеплювати (з підігрівом паромагістралями) маслопроводи й застосовувати морозостійкі сорти густого змащування.

Виксунським заводом ДРО виготовлялася дробарка СМ-204Б (замість СМ-204А) з простим гойданням щоки й із завантажувальним отвором 600 900 мм (рис. 2.9). Розрахункова продуктивність дробарки – 40– 80 м3/год, потужність електродвигуна – 75 кВт, вага (без електродвигуна) 21 – 660 кг. Габаритні розміри в мм: довжина – 3560, ширина – 2200, висо-

та – 2350.

Волзький ордена Трудового Червоного Прапора завод цементного машинобудування "Волгоцеммаш" за сумісним проектом заводу та ВНІІбуддормаша виготовляв з 1981 року щокову дробарку СМД-117 (рис. 2.10) замість дробарки СМД-60А, що випускалася раніше.

Дробарка СМД-117 призначена для первинного дроблення граніту, базальту, кварциту, піщанику, вапняку, руди й інших аналогічних порід.

99

Технічна характеристика: Розміри приймального отвору, мм

|

600х900 |

Продуктивність, м3/год |

|

при щілині 150 мм |

70 |

Потужність електродвигуна, кВт 80

Маса, кг |

25800 |

100

Рис. 2.9. Щокова дробарка з простим гойданням щоки:

1 – станина; 2 – запобіжний клин; 3 – подрібнювальні плити ; 4 – футерівка; 5 – хитна щока; 6 – шатун; 7 – ексцентриковий вал; 8 – розпірна плита; 9 – механізм регулювання вихідної щілини; 10 – відтяжний механізм.

Технічна характеристика дробарки СМД-117 |

|

Продуктивність із номінальною шириною вихідної |

|

щілини при роботі на еталонній гірській масі, м3/год |

600 |

Розміри приймального отвору, мм: |

|

ширина |

1500 |

довжина |

2100 |

Найбільший розмір кусків вихідного матеріалу, мм |

1300 |

Межа міцності при стисканні вихідного матеріалу, МПа |

300 |

Ширина вихідної щілини, мм: |

|

номінальна |

180 |

діапазон регулювання |

135–225 |

Частота обертання ексцентрикового вала, об/хв |

140 |

Потужність головного електродвигуна, кВт |

250 |

Габаритні розміри, мм: |

|

довжина |

7500 |

ширина |

6315 |

висота |

5120 |

Маса без комплектуючих виробів, т |

258 |

Рис. 2.10. Схема щокової дробарки СМД-117: 1 – нерухома щока; 2 – рухома щока; 3 – ексцентриковий вал; 4 – розпірні плити; 5 – повзун; 6 – відтяжний пристрій; 7 – регулювальний пристрій; 8 – станція рідкого змащування.

Дробарка СМ-16Б (600×900 мм) продуктивністю 55 м3/год зі складним рухом щоки є модифікацією дробарки СМ-16А, котра замінила, у свою чергу, початкову модель СМ-16. У дробарці СМ-16А підшипники ковзання

101

замінені підшипниками кочення; межі регулювання розвантажувальної щілини прийняті 75–200 замість 50–150 мм, посилена конструкція дробарки для переробки порід з межею міцності при стисканні до 2500 кГ/см2 (раніше – до 1500 кГ/см2).

До конструкції дробарки СМ-16Б (рис. 2.11) були внесені додаткові зміни. Клинове кріплення нерухомої подрібнювальної плити, замінене двома важелями 16, закріпленими шарнірно у верхній частині бічних стінок станини. На верхній площині задньої поперечної балки розташований пристрій для віджимання рухомої щоки при зміні розпірної плити чи при регулюванні ширини розвантажувальної щілини.

Зварна станина дробарки створена передньою і двома бічними стінками коробчастого перерізу та задніми поперечними балками 4 і 14. Рухома щока підвішена на ексцентриковому валові на роликових підшипниках. Корінні роликові підшипники вмонтовані в стакани, що мають буртик, котрий упирається в станину і запобігає осьовому зміщенню вала. У корінного підшипника з боку привідного шківа встановлений кульковий підшипник, що сприймає осьове підсилення.

Тильний бік нерухомої подрібнювальної плити заливається цементнопіщаним розчином для забезпечення щільного її прилягання до передньої стінки станини. Подрібнювальна плита рухомої щоки встановлюється без заливання. Ширина розвантажувальної щілини регулюється встановленням відповідної кількості прокладок. Набір включає 4 прокладки завтовшки 10, 20, 30 і 40 мм. Їх закладають між нерухомою опорною стінкою задньої балки 4 і сухарем розпірної плити, а потім затягують двома гвинтами. Для регулювання ширини щілини спочатку відкручують стяжні гвинти, а потім, повертаючи маховик, переводять щоку в крайнє верхнє положення і закладають упор 2 в спеціальну заглибину щоки. Обертаючи маховик, встановлюють щоку в крайнє нижнє положення, при якому нижня її частина зближується із нерухомою щокою й звільняє регулювальні прокладки. Після встановлення прокладок стяжку відкидають в попереднє положення на балці й закріплюють пружинним защіпом 3.

З 1962 р. дробарки випускалися з одним шківом-маховиком. Передача від шківа електродвигуна здійснюється дев'ятьма клиновими пасами Г- 7100. Кількість обертів ексцентрикового вала становить 275 об/хв, замість 250 об/хв (дробарки СМ-16 та СМ-16А).

Матеріал деталей дробарки СМ-16 Б |

|

Станина |

Сталь Ст. 3 |

Рухома щока |

35ГЛ |

Подрібнювальні плити і бічні клини (футерівка) |

Г13Л |

Привідний ексцентриковий вал |

40Х |

Шків |

Чавун СЧ 18–36 |

Розпірна плита |

СЧ 18–36 |

Замикаюча пружина |

Сталь 60С2 |

102 |

|