ЗМІСТ

ВСТУП………………………………………………………………………………

1 Технологічний розділ……………………………………………………………

Відомості про деталі, що виготовляються: опис конструкції деталей; умови роботи; технологічність конструкції; технічні вимоги: (хімічний склад, механічні властивості матеріалів ) і т.д………………………………..

Аналіз існуючого на заводі технологічного процесу………………………..

Вибір і обґрунтування типу виробництва…………………………………….

Вибір виду і методів виготовлення заготівок………………………………...

Розробка маршрутної технології………………………………………………

Вибір і обґрунтування технологічних баз…………………………………….

Вибір обладнання, пристосувань, різального, допоміжного і вимірювального інструменту…………………………………………………..

Визначення режимів обробки та основного часу. Провести аналітичний розрахунок режимів обробки на дві операції, на інші призначити за діючими нормативами………………………………………………………..

Розробка розрахунково-технологічної карти для операції, що виконується на верстаті з ЧПК………………………………………………………………..

Розрахунок норми часу обробки……………………………………………

Сконструювати та виконати розрахунок пристосування для операції на зубодолбіжному верстаті……………………………………………………….

Сконструювати та виконати розрахунок спеціального різального інструменту……………………………………………………………………...

Розробити та описати конструкцію вимірювального інструменту або пристосування…………………………………………………………………

Оформити технологічні карти механічної обробки з виконанням операційних ескізів……………………………………………………………..

Виробничі розрахунки та планування дільниці………………………………

Режим роботи дільниці………………………………………………………...

Визначення потрібної кількості обладнання на програму і коефіцієнту завантаження…………………………………………………………………….

Визначення потрібної кількості виробничих робітників……………………

Визначення потрібної кількості допоміжних робітників, керівників………

Розрахунок площі та розміщення обладнання на дільниці………………….

Охорона праці……………………………………….…………………………..

Техніка безпеки на дільниці………………………..…………………………..

Електробезпека. Розрахунок заземлення……………………………………..

Мікроклімат дільниці. Розрахунок механічної вентиляції…………………..

Освітлення дільниці. Розрахунок штучного освітлення…………………….

Охорона навколишнього середовища………………………………………...

Протипожежний захист дільниці……………………………………………...

Організація робочого місця однієї з професій………………………………..

Економічний розділ……………………………………………………………..

Визначення фонду заробітної плати працюючих на дільниці……………….

Визначення кількості та вартості основних та допоміжних матеріалів…….

Визначення собівартості виготовлення деталі та оптової ціни відпуску…..

Результуючий відділ…………………………………………............................

Визначення техніко-економічних показників………………………………..

Порівняння заводської собівартості з проектною за основними статтями витрат…………………………………………………………………………….

Аналіз ефективності розробленого технологічного процесу………………..

.

ВСТУП

Інтенсифікація суспільного виробництва, подальше підвищення його ефективності в значній мірі залежить від наукового аналізу та повного використання резервів виробництва, економії робочого часу та матеріальних ресурсів, ріст продуктивності праці. Важливу роль у вирішенні цих проблем грає машинобудування, від темпів розвитку, який залежить сучасний рівень технічного прогресу, оснащення всіх напрямів народного господарства новою технікою, непереривне створення нових досконалих високопродуктивних, автоматизованих та високоточних машин, що лежать в основі на використанні нових досягнень науки та техніки, впровадження комплексної механізації та автоматизації. Тому скороченому розвитку машинобудування приділяють в нашій державі особливу увагу одним з прогресивних напрямків в технології машинобудування є удосконалення технологічних процесів виготовлення виробів, застосування прогресивних безвідходних технологій, всесвітнє прискорення науково – технічного прогресу в напрямах народного господарства.

Важливе місце також відводиться науковій організації праці, впровадження якій сприяє значному росту продуктивності праці за рахунок раціонального використання виробничого потенціалу та трудових ресурсів.

Випереджувальний розвиток машинобудування в умовах зростаючого дефіциту трудових та енергетичних ресурсів та металу передбачено з одночасним підвищенням номенклатури виробів.

Все це вимагає подальшого підвищення науково – технічного рівня та якості виробів всебічного удосконалення технологій, методів організації та управління процесами виробництва.

Дипломний проект є першою самостійною роботою майбутнього техніка – технолога, в якій застосовуються знання, що були отримані по предметам спеціально циклу.

ТЕХНОЛОГІЧНИЙ РОЗДІЛ

Відомості про деталі, що виготовляються: опис конструкції деталей; умови роботи; технологічність конструкції; технічні вимоги: (хімічний склад, механічні властивості матеріалів ) і т.д

Задана деталь обойма зубчаста є тілом обертання та відноситься до класу втулок.

Основні характеристики деталі: маса – 1050 кг, найбільший габаритний діаметр – 1650 мм, висота – 534 мм.

Призначення: обойма зубчаста – це елемент зубчастого з’єднання муфти для передачі крутного моменту.

Обойма зубчаста має центральний отвір - ∅1209,6+0,22/∅1270 мм, довжиною– 534 мм, з шорсткістю поверхні Ra 6,3. З лівого торця в цьому отворі є виточка - ∅1350Н8+0,195мм, шириною h = 17 мм, з шорсткістю поверхні Ra 6,3. В отворі нарізані зубці з наступною характеристикою: m = 12, z = 102, ступінь точності за ГОСТ 1643 – 81 – 8, кут профілю α = 200.

Обойма зубчаста має зовнішні поверхні: ∅1650 мм, довжиною – 60 мм, з шорсткістю поверхні Ra 12,5; : ∅1470 мм, довжиною – 40 мм, з шорсткістю поверхні Ra 12,5; : ∅1340 мм, довжиною – 420 мм, з шорсткістю поверхні Ra 12,5. На ∅1400 мм розташовано 24 отвору ∅34 мм; на ∅1530 мм розташовано 24 отвору ∅50Н7 та 2 отвори М24-7Н, що використовуються для з’єднання з сопрягаємою деталлю.

Деталь виготовлена зі сталі марки 35ХМЛ ГОСТ 977-75.

Хімічний склад і механічні властивості сталі марки 35ХМЛ ГОСТ 977-75 наведені відповідно в таблиці 1.1, таблиці 1.2.

Таблиця 1.1 - Хімічний склад сталі марки 35ХМЛ ГОСТ 977-75

|

Марка сталі |

Хімічний склад у % | |||||

|

С |

Si |

Cr |

Мо |

Р |

S | |

|

35ХМЛ |

0,3-0,4 |

0,2-0,4 |

0,85-1,1 |

0,2-0,3 |

0,04 |

0,04 |

Таблиця 1.2 - Механічні властивості сталі марки 35ХМЛ ГОСТ 977-75

|

Марка матеріалу

|

Механічні властивості | ||||

|

Преділ прочності, в (МПа) |

Преділ текучесті т (МПа) |

Відносне збільшення

|

Відносне суження , % |

НВ | |

|

35ХМЛ |

589 |

392 |

12 |

20 |

225 |

Технічні вимоги на виготовлення деталі, методи їх виконання та контролю зводимо до таблиці 1.3.

Таблиця 1.3 - Технічні вимоги на виготовлення деталі

|

Зміст технічні вимоги

|

Метод виконання, вимоги

|

Метод контролю |

|

Допуск торцевого биття на 1650 відносно отвору 1209,6+0,22 не більше 0,1 мм |

Чистовим точінням |

Індикатор |

|

Допуск співвісності виточки ∅1350Н8 відносно отвору 1209,6+0,22 не більше 0,1 мм |

Чистовим точінням |

Індикатор |

Аналіз існуючого на заводі технологічного процесу

Технологічний процес, що існує на базовому підприємстві має характерні особливості індивідуального виробництва. Це максимальна концентрація обробки на одному верстаті, застосування розмітки. Обробка зовнішніх поверхонь проектується за дві операції - чорнову під термообробку і чистову під шліфування. В умовах серійного виробництва можливе поліпшити технологічний процес обробки обойми зубчатої з метою підвищення якості деталі і зниження трудомісткості.

У технологічному процесі не застосовується спеціальна технологічне оснащення, закріплення заготовки виконується вручну, воно не механізовано, що призводить до стомлюваності робітника і зусилля затиску непостійне. Виконання операцій проводиться на універсальних верстатах. В умовах серійного виробництва їх можна замінити верстатами з ЧПК. У заводському технологічному процесі застосовується пасивний метод контролю, що призводить до значного подовження верстатних операцій. Обладнання на ділянці розташовано по груповому принципом, що приводить до погіршення міжопераційного циклу простежування деталі.

1.3 Вибір і обґрунтування типу виробництва

Залежно від розміру річної програми і характеру виготовлення продукції, трудомісткості виготовлення продукції, трудомісткості виготовлення, габаритних розмірів розрізняють 3 типи виробництва: одиничне серійне, і масове. Відповідно до річної програми випуску 100 шт. і масі деталі 1050 кг приймаємо дрібносерійний тип виробництва.

Серійне виробництво характеризується обмеженою номенклатурою виробів, що виготовляються періодично повторюваними партіями, невеликим обсягом випуску.

Залежно від кількості виробів в партії і значення коефіцієнта закріплення операції розрізняють: дрібносерійне, середньосерійне і крупносерійне. Типи виробництва приведені в таблиці 2.1.

Таблиця 1.4 - Типи виробництва

|

Тип виробництва |

Річна програма, шт | ||

|

важкі (понад 500 кг) |

середні (30-500 кг) |

легкі ( до 30 кг) | |

|

Одиничне |

до 5 |

до 10 |

до 100 |

|

Дрібносерійне |

понад 5 до 100 |

понад 10 до 200 |

понад 100 до 500 |

|

Середньосерійне |

понад 100 до 300 |

понад 200 до 500 |

понад 500 до 5000 |

|

Великосерійне |

понад 300 до 1000 |

понад 500 до 5000 |

понад 5000 до 50000 |

|

Масове |

понад 1000 |

понад 5000 |

понад 50000 |

Так як ми вибрали серійне виробництво, визначаємо величину партії запуску за формулою (1.1):

|

n = |

N · t |

, |

(1.1) |

|

Ф |

де N - річна програма випуску, шт.;

t - періодичність запуску, днів;

Ф - кількість робочих днів на рік, дн

|

n = |

200 · 2 |

= 1,58 шт. |

|

|

253 |

Приймаємо n = 2 шт.

1.4 Вибір виду і обґрунтування методу отримання заготовки

Метод отримання заготовки впливає на форму заготовки, величину і розташування припусків, це впливає на трудомісткість обробки, а, отже, на собівартість її виготовлення.

Вибір методу отримання заготовки залежить від конструкції деталі, її матеріалу, а також від технічних вимог до якості деталі [3].

У машинобудуванні розрізняють наступні основні види заготовок:

- відливки чорних і кольорових металів;

- поковки і штампування;

- зварні заготовки;

- заготовки з сортового та листового прокату;

Чим більші форма та розміри заготовки будуть наближені до готової деталі, тим менше метала піде на її виготовлення, але разом з тим така заготовка буде дорожча в виготовленні.

В якості заготовки для обойми зубчастої приймаємо – відливку.

Коефіцієнт використання матеріалу «Км» визначається за формулою (1.2):

,

(1.2)

,

(1.2)

де Мд - маса деталі, кг;

Мз - маса заготовки, кг

Маса заготовки «Мз» в кілограмах визначається за формулою (1.3):

·

V , (1.3)

·

V , (1.3)

де

- щільність матеріалу (об'ємна маса

г/см

- щільність матеріалу (об'ємна маса

г/см )

) = 7,85 г/см

= 7,85 г/см ;

;

V- об'єм циліндра, см3

Об'єм циліндра «V» визначається за формулою (1.4):

,

(1.4)

,

(1.4)

де D - діаметр циліндру, см;

d – діаметр отвору, см;

l- довжина циліндру, см

Призначаємо припуски для відливки за ГОСТ 2009-55 (таблиця 2.2), рисунок 2.1.

Таблиця 1.5 – Припуски на відливку

|

Розмір поверхні,мм |

Табличний припуск, мм |

Допуск на розмір, мм |

Розрахунковий розмір заготовки з допуском,мм |

|

1 |

2 |

3 |

4 |

Закінчення таблиці 1.5.

|

1 |

2 |

3 |

4 |

|

Ø1650 Ø1470 Ø1340 ∅1209,6 60 54 534 |

11 16 16 9 7 7 9 |

±7 ±7 ±7 ±2 ±2 ±2 ±5 |

Ø1661±7 Ø1486±7 Ø1356±7 ∅1200±2 67±2 61±2 543±5 |

Рисунок 1.1 - Ескіз заготовки

Розрахуємо масу заготовки:

V

=

=

7,85·192737=1503349,5=1503 кг

=

7,85·192737=1503349,5=1503 кг

=

= =

0,7

=

0,7

1.5 Розробка маршрутної технології

Розробка технологічного процесу входить в комплекс взаємопов'язаних робіт, передбачених Єдиною системою технологічної підготовки виробництва (ЕСТПП) і виконується у повній відповідності до вимог ГОСТ 14.301-73 "Загальні правила розробки технологічних процесів і вибору засобів технологічного оснащення".

Розробка технологічних процесів є одним з найважливіших етапів підготовки виробництва, так як від неї значною мірою залежать якість продукції, трудомісткість і економічність виробництва.

Проектування технологічних процесів обробки різанням можна здійснити методами концентрації та диференціації.

Перший метод характеризується поєднанням декількох технологічних переходів в одну складну операцію, виконувану на одному верстаті.

Метод диференціації операцій характеризується розчленуванням технологічного процесу обробки різанням на прості операції, що виконуються на великому числі простих верстатів (застосовують при середньосерійному виробництві). Цей метод дозволяє швидко перевести роботу прольоту на виробництво нового виробу, так як перенастроювання простих верстатів простіше, ніж перенастроювання складних верстатів.

Складаємо маршрут обробки обойми зубчатої всі дані заносимо в таблицю

Таблиця 1.6 - Маршрут обробки обойми зубчатої

|

Зміст операції |

Бази |

Обладнання |

|

1 |

2 |

3 |

|

000 Заготівельна (прокат) |

- |

- |

|

005 Розміточна Перевірити гідність заготовки, розмітити під механічну обробку.

|

Чорні поверхні заготовки |

Р.П. |

|

010 Токарно-карусельна (чорнова) |

Точити зовнішні поверхні, підрізати торці та уступи, розточити отвір з припуском 5 мм |

1525 |

|

015 Термічна |

- |

Термічна піч |

|

020 Токарно-карусельна |

Точити зовнішні поверхні, підрізати торці та уступи в розмір, розточити отвір ∅ 1209,6+0,02 з припуском під шліфування |

1525 |

|

025 Карусельно-шліфувальна |

Шліфувати отвір ∅1209,6+0,02 остаточно |

1525 |

|

030 Зубодовбальна |

Довбати зуб’я згідно характеристиці зачеплення m=10, z=102, попередньо та остаточно |

ЕЗ-26 |

Закінчення таблиці 1.6.

|

1 |

2 |

3 |

|

035 Слюсарна |

Зібрати з деталлю 2-284597 |

- |

|

040 Радіально-свердлильна |

Свердлити, розсвердлити, зенкерувати, розгорнути 24 отв. ∅50Н7, l=60 мм; свердлити 2 отв. під різь М24-7Н, l=60 мм |

2М157 |

|

045 Слюсарна |

Розібрати деталі |

- |

|

050 Свердлильна з ЧПК |

Свердлити 24 отв. ∅34, l=40 мм за програмою |

GDC2030md |

|

055 Маркувальна |

Маркувати позначення |

- |

1.6 Вибір і обґрунтування технологічних баз

При виборі баз необхідно керуватися наступними міркуваннями:

- необхідно прагнути використовувати принцип поєднання баз, тобто як настановної бази використовувати поверхню, яка є конструкторською або вимірювальною базою;

- необхідно прагнути дотримуватися принципу постійності баз, тобто використовувати для настановних баз одні й ті ж поверхні.

1.7 Вибір обладнання, пристосувань, різального, допоміжного і вимірювального інструментів

Вибір обладнання і верстатних пристосувань для кожної операції технологічного процесу наведені в таблиці 2.6.

Коротка інформація про обраний ріжучий і вимірювальний інструмент наведена в таблиці 1.7.

Таблиця 1.7 - Вибір обладнання та пристроїв

|

Операція |

Модель верстата |

Розміри деталі, мм |

Частота обертання шпинделя, хв-1 |

Подача, мм/хв (мм/об) |

Потуж-ність, кВт |

Пристосу-вання | |||||

|

діам. |

довж. | ||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||||

|

010 020 025 |

1525 |

2500 |

1600 |

1,6-80 |

0,1-1280 мм/хв. |

40 |

План-шайба | ||||

Закінчення таблиці 1.7.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||||

|

030 |

ЕЗ-26 |

найбільший діаметр 1600 мм |

прискорене обертання столу 1 |

0,3-1,5 мм/п.хід |

7 |

Прихвати | |||||

|

040 |

2М57 |

діаметр свердління 75 мм |

12,5-1600 |

0,063-3,15 |

7,5 |

Прихвати | |||||

|

050 |

GDC2030md |

розмір столу 2000х3000 мм |

40-4500 |

1-5000 мм/хв. |

15 |

Прихвати | |||||

Таблиця 1.8 - Вибір різального і вимірювального інструментів

|

Операція |

Модель верстату |

Ріжучий інструмент |

Вимірювальний інструмент |

|

1 |

2 |

3 |

4 |

|

010, 020 Токарно-карусельна |

1525 |

Різці прохідні 45х45 Т5К10, Т15К6 ГОСТ 18878-88, різець підрізний 45х45 Т5К10, Т15К6 ГОСТ18880-88, різець розточний 45х45 Т5К10, Т15К6ГОСТ 18882-88 |

1 ШЦ-I-800-2000-0,1 ГОСТ 166-89; 2 Лінійка -2000 ГОСТ 427-75 |

|

025 Карусельно - шліфувальна |

1525 |

Шліфувальний круг ПВ 24А40НСМ25К8А ГОСТ 2424-80 |

1 ШЦ-I-800-2000-0,1 ГОСТ 166-89; 2 Мікрометр МРИ-2000-0,01 ГОСТ4381-87

|

|

030 Зубодовбальна

|

5326 |

Довбяк зуборізний m = 12, Р6М5 ГОСТ 9323-80 |

Тангенціальний зубомір |

|

040 Радіально – свердлильна |

2М57 |

Свердло спіральне з конічним хвостовиком ∅22, Р6М5 ГОСТ10903-80, свердло спіральне з конічним хвостовиком ∅48 Р6М5 ГОСТ10903-80, зенкер ∅49,5 Р6М5 ГОСТ 12489-81, розгортка ∅50Н7 Р6М5 |

1 ШЦ-I-125-0,01 ГОСТ 166-89; 2 Калібри-пробки

|

Закінчення таблиці 1.8.

|

1 |

2 |

3 |

4 |

|

|

|

ГОСТ883-80, зенківка ∅25 Р6М5 ГОСТ14953-80, мітчик М24 Р6М5 ГОСТ 3266-81 |

|

|

050 Свердлильна з ЧПК |

GDC 2030md |

Свердло спіральне з конічним хвостовиком ∅22, L=248 мм, l=150мм Р6М5 ОСТ 2И20-2-80, свердло спіральне з конічним хвостовиком ∅34, L=339 мм, l=190 мм Р6М5 ОСТ 2И20-2-80 |

1 ШЦ-I-125-0,01 ГОСТ 166-89; 2 Калібри-пробки

|

1.8. Визначення режимів обробки та основного часу. Провести аналітичний розрахунок режимів обробки на дві операції, на інші призначити за діючими нормативами

Операція 010 токарно-карусельна.

Обробка проводиться на токарно-карусельному верстаті 1525. На даній операції необхідно отримати Ø1655мм і шорсткість поверхні Ra12,5 мкм.

Вибираємо різець і встановлюємо його геометричні параметри.

Матеріал ріжучої частини різця - твердий сплав Т5К10, матеріал державки - сталь 45. Перетин державки різця В×Н = 45х45 мм.

Вибираємо геометричні параметри різця: форма передньої поверхні - радіусна; φ = 45˚; γf = -5˚; f = 0,6 мм; R = 1 мм.

Решту геометричних параметрів вибираємо: γ=25˚;α=10˚; λ=0; φ1=15˚.

Схема обробки приведена на рисунку 1.2.

Рисунок 1.2 - Схема обробки

Призначаємо режими обробки.

Приймаємо глибину різання за формулою (1.5):

,

(1.5)

,

(1.5)

де

-

діаметр заготовки, мм

-

діаметр заготовки, мм =1661

мм;

=1661

мм;

-

діаметр деталі, мм

-

діаметр деталі, мм

=1655

мм

=1655

мм

Призначаємо подачу S=1,3 -2,0 мм/об [5, с.268]. За паспортними даними верстата мод. 1525 S=2,0 мм/об.

Швидкість різання «V» в метрах в хвилину визначається за формулою (1.6):

V

=

,

(1.6)

,

(1.6)

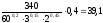

де Cv - коефіцієнт Cv = 340 [5, с.269];

m, x, y - показники ступенів m = 0,2; x = 0,15; y = 0,45 [5, с.269];

Т - період стійкості різця, хв Т = 60 хв;

КV - загальний поправочний коефіцієнт для змінених умов різання

Загальний поправочний коефіцієнт для змінених умов різання «КV» визначається за формулою (1.7):

(1.7)

(1.7)

де Кmv - коефіцієнт, що враховує вплив матеріалу заготовки Кmv = 0,8 [5, с.263];

Кnv - коефіцієнт, що враховує стан поверхні Кnv = 0,8 [5, с.263];

Кuv - коефіцієнт, що враховує матеріал інструменту Кuv = 0,65 [5, с.263]

Кv = 0,8 0,8 · 0,65 = 0,42,

V

=

м/хв.

м/хв.

Частота

обертання шпинделя «n»

визначається за формулою

(1.8):

визначається за формулою

(1.8):

n

= (1.8)

(1.8)

n

=

Приймаємо

за паспортними даними верстата моделі

1525: nст

= 10

Визначаємо дійсну швидкість різання за формулою (1.9):

(1.9)

(1.9)

м/хв.

м/хв.

Визначаємо силу різання.

Сила різання «РZ» в ньютонах визначається за формулою (1.10):

РZ = 10 СР tx Sy Vn KР, (1.10)

де СР - коефіцієнт СР = 300 [5, с.273];

x, y, n - показники ступенів x = 1,0; y = 0,75; n = - 0,15 [5, с.273];

Kp - поправочний коефіцієнт

Поправочний коефіцієнт «Кр» визначається за формулою (1.11):

Кр =Кмр Кφр Кγр Кλр Кrр, (1.11)

де Кмр - поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності;

Кφр, Кγр, Кλр, Кrp - поправочні коефіцієнти, що враховують вплив геометричних параметрів ріжучої частини інструменту на силу різання Кφр = 1; Кγр = 1,1; Кλр = 1,0; Кrp = 1 [5, с.274]

Поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності «Кмр» визначається за формулою (1.12):

Кмр

= ,

(1.12)

,

(1.12)

де n - показник ступеня n = 0,75 [5, с.264]

КМР

=

КР = 0,83 1 1,1 1 1 = 0,83,

РZ = 10 300 31 20,75 52-0,15 0,83 = 6943 Н

Визначаємо потужність, що витрачається на різання.

Потужність різання «Nріз» в кіловатах визначається за формулою (1.13):

Nріз= (1.13)

(1.13)

Nріз= кВт

кВт

Перевіряємо,

чи достатня потужність приводу верстата:

N ≤ N

≤ N

Потужність приводу верстата Nдв = 40 0,85 = 34 кВт.

Отже, обробка можлива, оскільки Nріз ≤ Nдв, тобто 5,9 < 34 кВт.

Визначаємо основний час на виконання переходу.

Основний час на виконання переходу «То» в хвилинах визначається за формулою (1.14):

То

=

, (1.14)

, (1.14)

де L - довжина проходу різця, мм;

i - кількість проходів i = 1

Довжина проходу різця «L» в міліметрах визначається за формулою (1.15):

L = lд + lвр + lпер, (1.15)

де lд - довжина оброблюваної поверхні, мм lд = 60 мм;

lвр - врізання, мм lвр=3 мм;

lпер - перебіг, мм

L = 3+60 + 2 = 65 мм,

То

=

хв.

хв.

Операція 010 токарно-карусельна.

Обробка проводиться на токарно-карусельному верстаті 1525. На даній операції необхідно розточити отвір до Ø1254мм і шорсткість поверхні Ra12,5 мкм.

Вибираємо різець і встановлюємо його геометричні параметри.

Матеріал ріжучої частини розточного різця - твердий сплав Т5К10, матеріал державки - сталь 45. Перетин державки різця В×Н = 45х45 мм.

Призначаємо режими обробки.

Приймаємо глибину різання t= 3,05мм, обробка здійснюється за i=10.

Призначаємо подачу S=0,6 мм/об [5, с.268]. За паспортними даними верстата мод. 1525 S=0,6 мм/об.

Швидкість різання «V» в метрах в хвилину визначається за формулою (1.16):

V

=

,

(1.16)

,

(1.16)

де Cv - коефіцієнт Cv = 350 [5, с.269];

m, x, y - показники ступенів m = 0,2; x = 0,15; y = 0,35 [5, с.269];

Т - період стійкості різця, хв Т = 60 хв;

КV - загальний поправочний коефіцієнт для змінених умов різання

Загальний поправочний коефіцієнт для змінених умов різання «КV» визначається за формулою (1.17):

(1.17)

(1.17)

де Кmv - коефіцієнт, що враховує вплив матеріалу заготовки Кmv = 0,8 [5, с.263];

Кnv - коефіцієнт, що враховує стан поверхні Кnv = 0,8 [5, с.263];

Кuv - коефіцієнт, що враховує матеріал інструменту Кuv = 0,65 [5, с.263]

Кv = 0,8 0,8 · 0,65 = 0,42,

V

=

м/хв.

м/хв.

Частота

обертання шпинделя «n»

визначається за формулою

(1.18):

визначається за формулою

(1.18):

n

= (1.18)

(1.18)

n

=

Приймаємо

за паспортними даними верстата моделі

1525: nст

= 10

Визначаємо дійсну швидкість різання за формулою (1.19):

(1.19)

(1.19)

м/хв.

м/хв.

Визначаємо силу різання.

Сила різання «РZ» в ньютонах визначається за формулою (1.20):

РZ = 10 СР tx Sy Vn KР, (1.20)

де СР - коефіцієнт СР = 300 [5, с.273];

x, y, n - показники ступенів x = 1,0; y = 0,75; n = - 0,15 [5, с.273];

Kp - поправочний коефіцієнт

Поправочний коефіцієнт «Кр» визначається за формулою (1.21):

Кр =Кмр Кφр Кγр Кλр Кrр, (1.21)

де Кмр - поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності;

Кφр, Кγр, Кλр, Кrp - поправочні коефіцієнти, що враховують вплив геометричних параметрів ріжучої частини інструменту на силу різання Кφр = 1; Кγр = 1,1; Кλр = 1,0; Кrp = 1 [5, с.274]

Поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності «Кмр» визначається за формулою (1.22):

Кмр

= ,

(1.22)

,

(1.22)

де n - показник ступеня n = 0,75 [5, с.264]

КМР

=

КР = 0,83 1 1,1 1 1 = 0,83,

РZ = 10 300 3,051 0,60,75 52-0,15 0,83 = 2862 Н

Визначаємо потужність, що витрачається на різання.

Потужність різання «Nріз» в кіловатах визначається за формулою (1.23):

Nріз= (1.23)

(1.23)

Nріз= кВт

кВт

Перевіряємо,

чи достатня потужність приводу верстата:

N ≤ N

≤ N

Потужність приводу верстата Nдв = 40 0,85 = 34 кВт.

Отже, обробка можлива, оскільки Nріз ≤ Nдв, тобто 2,4 < 34 кВт.

Визначаємо основний час на виконання переходу.

Основний час на виконання переходу «То» в хвилинах визначається за формулою (1.24):

То

=

, (1.24)

, (1.24)

де L - довжина проходу різця, мм;

i - кількість проходів i = 1

Довжина проходу різця «L» в міліметрах визначається за формулою (1.25):

L = lд + lвр + lпер, (1.25)

де lд - довжина оброблюваної поверхні, мм lд = 349 мм;

lвр - врізання, мм lвр=3,05 мм;

lпер - перебіг, мм

L = 3,05+349 + 2 = 354,05 мм,

То

=

хв.

хв.

Для інших переходів всіх операцій технологічного процесу обробки заданої деталі встановлюємо режими за нормативами з урахуванням всіх поправочних коефіцієнтів, що враховують зміну умов обробки [4]. Призначення режимів обробки табличних методом проводиться в такій послідовності:

а) Визначається глибина різання. Глибина різання (t) визначається в залежності від виду обробки (чорнова, чистова), припуску на обробку.

б) Вибирається подача (S) в залежності від глибини різання і вимог шорсткості поверхні. Обрана подача обов'язково коректується за паспортом верстата.

в) Визначається швидкість різання (V).

г) Визначивши швидкість різання, розраховують частоту обертання деталі (шпинделя). Частота обертання коректується за паспортом верстата. Необхідно приймати менше найближчим число обертів.

д) Визначається фактична швидкість різання.

Далі йде перевірка режиму різання.

е) Визначається сила різання.

ж) Визначається потужність різання.

з) Визначається основний час на виконання переходу.

Режими обробки, призначені табличним методом, наведено в операційних картах механічної обробки.

1.9 Розробка розрахунково-технологічної карти для операції, що виконується на верстаті з ЧПК

Складемо розрахунково-технологічну карту для операції, що виконується на верстаті з ЧПК.

На верстаті з ЧПК моделі GDC2030md виконуються 24 отв. ∅34мм.

Складемо операційний технологічний процес обробки деталі:

Свердлити отвори 1-24 ∅22мм наскрізь.

Розсвердлити отвори 1-24 ∅34мм наскрізь.

Виберемо ріжучий інструмент:

Свердло спіральне з конічним хвостовиком ∅22; L=248 мм; l=150мм; Р6М5; ОСТ 2И20-2-80.

Свердло спіральне з конічним хвостовиком ∅34; L=339 мм; l=190 мм; Р6М5; ОСТ 2И20-2-80.

Призначаємо режими різання обробки і приведемо їх у вигляді таблиці 1.9.

Таблиця 1.9 – Таблиця режимів обробки

|

Перехід |

Глибина різання, мм |

Подача, мм/об |

Швидкість різання, м/хв |

Частота обертання шпинделя, хв-1 |

Основний час, хв |

|

1. Свердлити 24 отвори ∅22 мм. |

11 |

0,32 |

24,5 |

355 |

10,27 |

|

2.Свердлити 24 отвори ∅34 мм. |

6 |

0,4 |

24,5 |

250 |

12,53 |

Розрахунково - технологічна карта приведена на рисунку 1.3.

Рисунок 1.3 - Розрахунково - технологічна карта

Номера опорних точок приведені в таблиці 1.10

Таблиця 1.10-Координати опорних точок в абсолютній системі відліку

|

Номер переходу |

Номер опорної точки |

Х,мм |

У,мм |

Х, імп |

У, імп |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1,2,3,4,5,6,7,8,9, 10,11,12,13, 14,15,16,17, 18,19,20, 21,22,23,24 |

1 |

0 |

-700 |

0 |

-70000 |

|

2 |

181,7 |

-653 |

18170 |

-65300 | |

|

3 |

350 |

-606,2 |

35000 |

-60620 | |

|

4 |

494,9 |

-494,9 |

49490 |

-49490 | |

|

5 |

606,2 |

-350 |

60620 |

-35000 | |

|

6 |

653 |

-181,7 |

65300 |

-18170 | |

|

7 |

700 |

0 |

70000 |

0 | |

|

8 |

653 |

181,7 |

65300 |

18170 | |

|

9 |

606,2 |

350 |

60620 |

35000 | |

|

10 |

494,9 |

494,9 |

49490 |

49490 | |

|

11 |

350 |

606,2 |

35000 |

60620 | |

|

12 |

181,7 |

653 |

18170 |

65300 | |

|

13 |

0 |

700 |

0 |

70000 | |

|

14 |

-181,9 |

653 |

-18170 |

65300 |

Закінчення таблиці 1.10.

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

15 |

-350 |

606,2 |

-35000 |

60620 |

|

16 |

-494,9 |

494,9 |

-49490 |

49490 | |

|

17 |

-606,2 |

350 |

-60620 |

35000 | |

|

18 |

-653 |

181,7 |

-65300 |

18170 | |

|

19 |

0 |

700 |

0 |

-70000 | |

|

20 |

-653 |

-181,7 |

-65300 |

-18170 | |

|

21 |

-606,2 |

-350 |

-60620 |

-35000 | |

|

22 |

-494,9 |

-494,9 |

-49490 |

-49490 | |

|

23 |

-350 |

-606,2 |

-35000 |

-60620 | |

|

24 |

-181,9 |

-653 |

-18170 |

-65300 |

Складемо рукопис КП для верстата мод. GDC2030md та запишемо її в таблицю 1.11

Таблиця 1.11 – Рукопис керуючої програми.

|

Номер кадра |

Зміст кадра |

Примітка | |

|

1 |

2 |

3 | |

|

N05 |

G90 T1 D1 G95 F0.2 G97 S1000 M3 |

Інструмент 1 | |

|

N10 |

G00 X0 Y-700 Z5 |

T.1 | |

|

N15 |

G01 Z-50 |

| |

|

N20 |

G00 Z5 |

| |

|

N25 |

X181,7 Y-653 |

T.2 | |

|

N30 |

G01 Z-50 |

| |

|

N35 |

G00 Z5 |

| |

|

N40 |

X350 Y-606,2 |

T.3 | |

|

N45 |

G01 Z-50 |

| |

|

N50 |

G00 Z5 |

| |

|

N55 |

X494,9 Y-494,9 |

T.4 | |

|

N60 |

G01 Z-50 |

| |

|

N65 |

G00 Z5 |

| |

|

N70 |

X606,2 Y-350 |

T.5 | |

|

N75 |

G01 Z-50 |

| |

|

N80 |

G00 Z5 |

| |

|

N85 |

X 653 Y-181,7 |

T.6 | |

|

N90 |

G01 Z-50 |

| |

|

N95 |

G00 Z5 |

| |

|

N100 |

X700 Y0 |

T.7 | |

|

N105 |

G01 Z-50 |

| |

|

N110 |

G00 Z5 |

| |

Продовження таблиці 1.11

|

1 |

2 |

3 | ||||

|

N115 |

X653 Y181,7 |

T.8 | ||||

|

N120 |

G01 Z-50 |

| ||||

|

N125 |

G00 Z5 |

| ||||

|

N130 |

X606,2 Y350 |

T.9 | ||||

|

N135 |

G01 Z-50 |

| ||||

|

N140 |

G00 Z5 |

| ||||

|

N145 |

X494,4 Y464,4 |

T.10 | ||||

|

N150 |

G01 Z-50 |

| ||||

|

N155 |

G00 Z5 |

| ||||

|

N160 |

X350 Y606,2 |

T.11 | ||||

|

N165 |

G01 Z-50 |

| ||||

|

N170 |

G00 Z5 |

| ||||

|

N175 |

X181,7 Y653 |

T.12 | ||||

|

N180 |

G01 Z-50 |

| ||||

|

N185 |

G00 Z5 |

| ||||

|

N190 |

X0 Y700 |

T.13 | ||||

|

N195 |

G01 Z-50 |

| ||||

|

N200 |

G00 Z5 |

| ||||

|

N205 |

X-181,9 Y653 |

T.14 | ||||

|

N210 |

G01 Z-50 |

| ||||

|

N215 |

G00 Z5 |

| ||||

|

N220 |

X-350 Y606,2 |

T.15 | ||||

|

N225 |

G01 Z-50 |

| ||||

|

N230 |

G00 Z5 |

| ||||

|

N235 |

X-494,4 Y464,4 |

T.16 | ||||

|

N240 |

G01 Z-50 |

| ||||

|

N245 |

G00 Z5 |

| ||||

|

N250 |

X-606,2 Y350 |

T.17 | ||||

|

N255 |

G01 Z-50 |

| ||||

|

N260 |

G00 Z5 |

| ||||

|

N265 |

X-653 Y181,7 |

T.18 | ||||

|

N270 |

G01 Z-50 |

| ||||

|

N275 |

G00 Z5 |

| ||||

|

N280 |

X0 Y700 |

T.19 | ||||

|

N285 |

G01 Z-50 |

| ||||

|

N290 |

G00 Z5 |

| ||||

|

N295 |

X -653 Y-181,7 |

T.20 | ||||

|

N300 |

G01 Z-50 |

| ||||

|

N305 |

G00 Z5 |

| ||||

|

N310 |

X-606,2 Y350 |

T.21 | ||||

|

N315 |

G01 Z-50 |

| ||||

Продовження таблиці 1.11

|

1 |

2 |

3 | ||

|

N320 |

G00 Z5 |

| ||

|

N325 |

X-494,4 Y-464,4 |

T.22 | ||

|

N330 |

G01 Z-50 |

| ||

|

N335 |

G00 Z5 |

| ||

|

N340 |

X-350 -Y606,2 |

T.23 | ||

|

N345 |

G01 Z-50 |

| ||

|

N350 |

G00 Z5 |

| ||

|

N355 |

X-181,9 Y-653 |

T.24 | ||

|

N360 |

G01 Z-50 |

| ||

|

N365 |

G00 Z5 |

| ||

|

N370 |

M06 |

| ||

|

N375 |

G90 T2 D2 G95 F0,2 G97 S360 M3 |

Інструмент 2 | ||

|

N380 |

G00 X0 Y-700 Z5 |

T.1 | ||

|

N385 |

G01 Z-50 |

| ||

|

N390 |

G00 Z5 |

| ||

|

N395 |

X181,7 Y-653 |

T.2 | ||

|

N400 |

G01 Z-50 |

| ||

|

N405 |

G00 Z5 |

| ||

|

N410 |

X350 Y-606,2 |

T.3 | ||

|

N415 |

G01 Z-50 |

| ||

|

N420 |

G00 Z5 |

| ||

|

N425 |

X494,9 Y-494,9 |

T.4 | ||

|

N430 |

G01 Z-50 |

| ||

|

N435 |

G00 Z5 |

| ||

|

N440 |

X606,2 Y-350 |

T.5 | ||

|

N445 |

G01 Z-50 |

| ||

|

N450 |

G00 Z5 |

| ||

|

N455 |

X 653 Y-181,7 |

T.6 | ||

|

N460 |

G01 Z-50 |

| ||

|

N465 |

G00 Z5 |

| ||

|

N470 |

X700 Y0 |

T.7 | ||

|

N475 |

G01 Z-50 |

| ||

|

N480 |

G00 Z5 |

| ||

|

N485 |

X653 Y181,7 |

T.8 | ||

|

N490 |

G01 Z-50 |

| ||

|

N495 |

G00 Z5 |

| ||

|

N500 |

X606,2 Y350 |

T.9 | ||

|

N505 |

G01 Z-50 |

| ||

|

N510 |

G00 Z5 |

| ||

|

N515 |

X494,4 Y464,4 |

T.10 | ||

|

N520 |

G01 Z-50 |

| ||

Продовження таблиці 1.10

|

1 |

2 |

3 | |

|

N525 |

G00 Z5 |

| |

|

N530 |

X350 Y606,2 |

T.11 | |

|

N535 |

G01 Z-50 |

| |

|

N540 |

G00 Z5 |

| |

|

N545 |

X181,7 Y653 |

T.12 | |

|

N550 |

G01 Z-50 |

| |

|

N555 |

G00 Z5 |

| |

|

N560 |

X0 Y700 |

T.13 | |

|

N565 |

G01 Z-50 |

| |

|

N570 |

G00 Z5 |

| |

|

N575 |

X-181,9 Y653 |

T.14 | |

|

N580 |

G01 Z-50 |

| |

|

N585 |

G00 Z5 |

| |

|

N590 |

X-350 Y606,2 |

T.15 | |

|

N595 |

G01 Z-50 |

| |

|

N600 |

G00 Z5 |

| |

|

N605 |

X-494,4 Y464,4 |

T.16 | |

|

N610 |

G01 Z-50 |

| |

|

N615 |

G00 Z5 |

| |

|

N620 |

X-606,2 Y350 |

T.17 | |

|

N625 |

G01 Z-50 |

| |

|

N630 |

G00 Z5 |

| |

|

N635 |

X-653 Y181,7 |

T.18 | |

|

N640 |

G01 Z-50 |

| |

|

N645 |

G00 Z5 |

| |

|

N650 |

X0 Y700 |

T.19 | |

|

N655 |

G01 Z-50 |

| |

|

N660 |

G00 Z5 |

| |

|

N665 |

X -653 Y-181,7 |

T.20 | |

|

N670 |

G01 Z-50 |

| |

|

N675 |

G00 Z5 |

| |

|

N680 |

X-606,2 Y350 |

T.21 | |

|

N685 |

G01 Z-50 |

| |

|

N690 |

G00 Z5 |

| |

|

N695 |

X-494,4 Y-464,4 |

T.22 | |

|

N700 |

G01 Z-50 |

| |

|

N705 |

G00 Z5 |

| |

|

N710 |

X-350 -Y606,2 |

T.23 | |

|

N715 |

G01 Z-50 |

| |

|

N720 |

G00 Z5 |

| |

|

N725 |

X-181,9 Y-653 |

T.24 | |

Закінчення таблиці 1.10

|

1 |

2 |

3 |

|

N730 |

G01 Z-50 |

|

|

N735 |

G00 Z5 |

|

|

N740 |

M02 |

Кінець КП |

1.10 Розрахунок норми часу обробки.

Після визначення режимів різання приступаємо до технічного нормування, тобто до визначення норми часу (операція 030). Визначаємо штучно - калькуляційний час [7].

Зміст операції наведений у таблиці 1.12.

Таблиця 1.12– Зміст операції та витрати часу на елементи операції

|

№ переходу |

Зміст операції |

Т0, хв |

ТД, хв |

|

1 |

Встановити деталь, перевірити, закріпити |

- |

22 |

|

2 |

Довбати зуб’я згідно характеристики зачеплення m=12, z=102 попередньо |

126,6 |

2,5 |

|

3 |

Довбати зуб’я згідно характеристики зачеплення m=12, z=102 остаточно |

54,96 |

2,5 |

|

4 |

Зняти деталь |

- |

10 |

|

|

|

181,56 |

37 |

Штучно - калькуляційний час визначається за формулою (1.26):

, (1.26)

, (1.26)

де Тпз - підготовчо-заключний час на операцію, що визначається за нормативами, хв Тпз = 31 хв [7, c. 154, карта 64];

n - велечина партії, шт n = 2 шт;

Тшт - штучний час на операцію, хв.

Штучний час «Тшт» на операцію визначається за формулою (1.27):

Тшт = То+ Тд + Тобсл + Твідп , (1.27)

де То - основний час на операцію, хв;

Тд - допоміжний час на операцію, хв [7];

Тобс - час на технічне обслуговування робочого місця, хв;

Тв.п- час на відпочинок і природні потреби, хв.

Для спрощення підрахунку норми штучного часу час на обслуговування робочого місця і час на відпочинок робочого беруть у відсотках від оперативного часу. У цьому випадку формула приймає вигляд (1.28):

,

(1.28)

,

(1.28)

де α - число відсотків від оперативного часу на технічне обслуговування робочого місця, α = 1…3,5 %;

β - число відсотків від оперативного часу на організаційне обслуговування робочого місця, β = 1…3 % ;

γ - число відсотків від оперативного часу на відпочинок і природні потреби робітника, γ = 4…6 %

хв.,

хв.,

хв

хв

1.11 Конструкція й розрахунок пристосування на зубодовбальному верстаті

Для закріплення заготовки на зубодовбальному верстаті при обробці зубців спроектоване спеціальне гідравлічне пристосування.

Підвищення ефективності механічної обробки заготовок на унікальних металорізальних верстатах при сучасних режимах різання можливе лише при різкому скороченні допоміжного часу, а цього можливо досягти в результаті механізації установки й закріплення заготовок у пристосуванні.

Гідравлічні приводи верстатних пристосувань знаходять все більше застосування, як найбільш зроблений і перспективний засіб механізації затискання, установки і зняття заготовок при обробці їх на металорізальних верстатах. Застосування гідравлічних приводів дозволяє:

- забезпечити надійне закріплення заготовок, в результаті чого стає можливим підвищення режимів різання;

- скоротити допоміжний час шляхом зменшення часу на закріплення й розкріплення заготовок,що забезпечується швидкодією механічних затискачів;

- полегшити працю робітника, тому що затрачуваного на закріплення і розкріплення зводиться тільки до перемикання рукоятки крана або кнопки золотника.

Пристосування з гідравлічними приводами у порівнянні з пневматичними приводами мають менші розміри робочих циліндрів. Високий тиск робочої рідини в циліндрах дозволяє передавати силу затискача безпосередньо від гідравлічних циліндрів затискним елементам, що викючає застосування посилюючих елементів.

Робочою рідиною в циліндрах є масло, що забезпечує надійне змащення тертьових поверхонь і знижує зношення деталей механізмів, відсутня корозія. Гідравлічні приводи працюють безшумно.

Корпус пристосування – це збірна конструкція. Основна частина – стакан, є циліндром поршня. Приварена частина служить підставкою для циліндра плунжера. У поршневий циліндр установлюється поршень. Поршень закріплюється в циліндрах кришкою і пружиною. Плунжерний циліндр установлюється в корпус на різьбленні з ущільнювальною прокладкою. Плунжер з гвинтом закріплюється в плунжерному циліндрі за допомогою кришки.

На кінці гвинта за допомогою штифта закріплені зірочка або рукоятка. Для попередження витоку робочої рідини в плунжері й поршні встановлюються ущільнювальні кільця.

У пристосування в циліндр до поршневої порожнини заливається рідина й закривається при крайньому нижньому положенні поршня й крайньому верхньому положенні плунжера.

В отворі поршня на робочому місці встановлюють різноманітні конструкції стійок, що безпосередньо діють на затискні елементи деталі.

Пристосування невелике по розмірам і компактної конструкції , може бути встановлене в важкодоступних місцях.

Розрахунок сил на поршні.

Зусилля створене натискним гвинтом і передане на плунжер, «Т» у Ньютонах, визначається за формулою (1.29):

Т= (1.29)

(1.29)

де

-

зусилля робітника на рукоятці гвинта,

Н. Приймається 100-120Н;

-

зусилля робітника на рукоятці гвинта,

Н. Приймається 100-120Н;

-

довжина рукоятки, мм. Приймається 300 мм;

-

довжина рукоятки, мм. Приймається 300 мм;

R- середній радіус різьблення гвинта.

α- кут підйому різьблення, град.

Гвинт

пристосування має різьбу: трап 24х5, тоді

R дорівнює 10,5 мм. Для трапеції 24х5 =

0,074063; α=4

=

0,074063; α=4 14.

14. =αrctq·0,1=5°43.

=αrctq·0,1=5°43.

Т= =19030Н

=19030Н

Зусилля, з яким плунжер давить на масло «Рп.п», визначається за формулою (1.30):

Рп.п

= (1.30)

(1.30)

де

Fn.n

– площа робочої поверхні плунжера, .Fn.n=00785

.Fn.n=00785 .

.

Рп.п

= =24

МПа

=24

МПа

Зусилля на поршні «Р.пор» визначається за формулою (1.31):

Р.пор = Рп.п·F.пор (1.31)

де F.пор – площа робочої поверхні поршня. Визначається за формулою (1.32):

F.пор

=

(1.32)

(1.32)

де Dпор- діаметр поршня

F.пор

=

= 0,00785

= 0,00785

Р.пор = 2,4· 0,00785= 18840Н

З таким зусиллям поршень пристосування давить на стійку й планку, що закріплює деталь, що значно більше ніж зусилля різання.

1.12 Конструкція та розрахунок спеціального різального

інструменту для токарно операції

Для виконання операцій, на токарних верстатах розроблені типові конструкції різців. Всі вони є збірними і оснащуються багатогранними, непереточувальними швидкозмінними пластинами з твердого сплаву. Різці токарні з ромбічною пластиною і головним кутом в плані = 450 є найбільш універсальним різцем, застосовується при зовнішньому точінні.

Матеріалом державки різця приймаємо сталь 50 з б = 650 МПа і допустимою напругою на вигин и = 200 МПа.

Визначаємо

ширину

прямокутного

перерізу

державки

різця

за умови,

що

h

=

1,6 b

за формулою (1.33):

b

за формулою (1.33):

,

(1.33)

,

(1.33)

де Рz – головна складова сили різання,становить 6943 п.1.8.

l – виліт різця, мм l = 60 мм

Приймаємо перетин прямокутного перерізу державки різця за ГОСТ 2708-82 b = 40 мм. Конструктивно приймаємо b = 40 мм.

Висота державки різця визначається за формулою (1.34):

h = 1,6 b (1.34)

h = 1,6 40 =64 мм

За ГОСТ 10224 – 82 приймаємо висоту державки різця h = 60 мм.

Визначаємо момент інерції прямокутного перерізу державки (1.35):

(1.35)

(1.35)

Перевіряємо міцність державки різця за формулою (1.36):

(1.36)

(1.36)

Перевіряємо жорсткість державки різця за формулою (1.37):

, (1.37)

, (1.37)

де f - допустима стріла прогину різця при чорновому точінні, мм f = 0,01 мм [9, с 102];

E - модуль

пружності

матеріалу

корпусу

різця,

МПа E = 2 105

МПа [9, с 102]

105

МПа [9, с 102]

Різець має достатню прочність і міцність, так як Pz доп. > Pz < Pz жорст. (8000> 6943 < 8889 Н).

1.14 Розробка спеціального вимірюючого інструменту

Калібр-пробка використовується для контролю циліндричних отворів. Діаметри вимірюючих вставок калібр-пробок призначають по відповідним граничним розмірам перевіряємих отворів. При контролі отворів, гідними вважають такі отвори, в яких проходить вставка ПР=Dmin и не проходить вставка НЕ=Dmax. Відповідно з цим сторони калібрів розділяють на прохідні (ПР) и непрохідні (НЕ). До калібр-пробок відносять пробки двосторонні з вставками від 1 до 3 мм і з вставками та конічним хвостовиком від 1 до 50 мм; пробки с циліндричними насадками від 3 до 100 мм; пробки неповні від 50 до 150 мм і усічені від 150 до 380.

Калібри виготовляють з інструментальної або вуглеродної сталей. Для підвищення зносостійкості і зниження затрат використовують твердосплавні пробки і скоби, зносостійкість яких в 50-150 раз більше зносостійкості сталевих калібрів , а вартість всього в 3-5 раз більша. Прохідна сторона пробки відповідає найменшому граничному розміру отвору, а непрохідна – найбільшому. Отвір буде гідним, якщо прохідна сторона пробки вільно ввійде в нього, а непрохідна ввійти не зможе.

Якщо прохідна сторона пробки не ввійде в отвір, то деталь повинна бути вибракувана, т.я. дійсний розмір її буде менший найменшого граничного розміру. Якщо через отвір пройде непрохідна сторона пробки, то деталь також буде забракована, т.я. дійсний розмір буде більшим ніж найбільший граничний.

До переваг граничного калібру відносять довговічність, а також простота і досить висока продуктивність контролю. Незважаючи на ряд недоліків (важкість виготовлення калібрів та ін.) граничні калібри широко використовуються в серійному виробництві

При конструюванні граничних калібрів необхідно виконувати принцип подібності, суть якого заключається в наступному:

- т.я. прохідний калібр контролює відхилення розміру і форми контрольованої деталі, то він повинен мати форму цієї деталі;

- т.я. непрохідний калібр контролює тільки відхилення розміру, то він повинен мати дотичний контакт с контрольованої деталлю.

Калібри повинні відповідати наступним технічним вимогам:

- розмірна точність вимірюючих поверхонь калібру повинна відповідати квалітету точності контрольованої деталі;

- форма робочої поверхні калібр-пробки повинна відповідати теоретичній;

- матеріал для виготовлення робочих поверхонь калібру - сталь;

- для збереження зносостійкості робочої поверхні їх піддають термообробці, і мають твердість не менше 56…64HRCэ;

- шорсткість робочої поверхні калібру дорівнює 0,4 мкм.

При вимірюванні калібрами необхідно виконувати наступі умови:

- виміри повинні виконуватися з зусиллям 1Н;

- температура деталі і калібру повинна бути однаковою;

- вимірюючі поверхні калібру, повинні мати мінімальну кількість мастила.

При проектуванні мірильного інструменту виконуємо розрахунок виконуючих розмірів калібр-пробки для отвору 50Н7.

Для розрахунку граничних розмірів калібр-пробки 50Н7 вибираємо відхилення, будуємо схему полів допуску и розраховуємо виконавчі розміри.

Відхилення калібра складають:

Z=0,035 мм; у = 0,003; Н = 0,004 мм; α = 0 мм; Hs = 0,025; Hp = 0,015;

Розраховуємо граничні розміри отвору 50Н7.

Розраховуємо граничні відхилення ES = 0,025 мм; EI = 0 мм.

Розраховуємо максимальний і мінімальний діаметр отворів:

Dmax = 50 + 0,025 = 50,025 мм

Dmin =50 мм

Розраховуємо граничні розміри прохідної вставки.

Максимальний граничний розмір прохідної вставки визначається за формулою (1.38 ):

DПР MAX = DMIN + Z + H/2, (1.38)

DПР MAX = 50 + 0,035 + 0,004/2 = 50,037 мм

Мінімальний граничний розмір прохідної вставки визначається за формулою (1.39):

DПР MIN = DMIN + Z - H/2, (1.39)

DПР MIN = 50 + 0,035 – 0,004/2 = 50,033 мм

Розраховуємо граничні розміри непрохідної вставки.

Максимальний граничний розмір непрохідної вставки визначається за формулою (1.40 ):

DНЕ MAX = DMAX - α + H/2, (1.40)

DНЕ MAX = 50,025 – 0 + 0,004/2 = 50,037 мм

Мінімальний граничний розмір непрохідної вставки визначається за формулою (1.41 ):

DНЕ MIN = DMAX - α - H/2, (1.41)

DНЕ MIN = 50,025 – 0 – 0,01/2 = 50,023 мм

Таким

чином виконавчі розміри калібр-пробки

діаметром 50Н7 наступні: ПР 50 и

НЕ 50

и

НЕ 50

Схема розташування полів допуску отвору і вставок калібру показана на малюнку 1.12.

Рисунок 1.12 – Схема розташування полів допуску отвору і вставок калібру

1.14 Оформити технологічні карти механічної обробки з виконанням операційних ескізів

Технологічна документація дипломного проекту включає:

маршрутна карта технологічного процесу;

операційні карти технологічного процесу;

карти ескізів.

2 Виробничі розрахунки та планування дільниці

2.1 Режим роботи дільниці

Для дільниці призначаємо 2-х змінний режим роботи з 40 годинною робочою неділею. Число календарних днів у році – 365, число святкових днів у році – 10, число вихідних днів у році – 104, число робочих днів у році – 251. Тривалість робочої зміни – 8 годин.

Дійсний річний фонд часу роботи обладнання розраховуємо в залежності від габаритних розмірів верстата з урахуванням 3 –7% втрат часу на ремонт та технічне обслуговування за формулою (2.1).

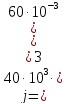

,

(2.1)

,

(2.1)

де

- число календарних днів у році, дн.;

- число календарних днів у році, дн.;

-

число святкових днів у році, дн.;

-

число святкових днів у році, дн.;

-

число вихідних днів у році, дн.;

-

число вихідних днів у році, дн.;

-

кількість змін роботи;

-

кількість змін роботи;

-

тривалість зміни, годин;

-

тривалість зміни, годин;

-

коефіцієнт, враховуючий 3 –7% втрат часу

на ремонт та технічне обслуговування

за формулою

-

коефіцієнт, враховуючий 3 –7% втрат часу

на ремонт та технічне обслуговування

за формулою

Таким чином:

для малих верстатів

Fд = 251·2·8·0,97 = 3895 годин

для середніх верстатів

Fд = 251·2·8·0,95 = 3815 годин

для великих верстатів

Fд = 251·2·8·0,93 = 3735 годин

Дійсний річний фонд часу роботи робочого з урахуванням 12 % втрат часу у зв’язку з хворобами складає

Fд = 251·1·8·0,88 = 1767 годин

2.2 Визначення потрібної кількості обладнання на програму і коефіцієнту завантаження

Розрахунок потрібної кількості металорізальних верстатів «ВРОЗ» виконуємо за формулою (2.2):

,

(2.2)

,

(2.2)

де ∑Tшк – сума штучно-калькуляційного часу операції, годин;

N – річна програма, шт;

Kт = 1,2 – 1,4 - коефіцієнт збільшення штучно-калькуляційного часу для типорозмірів деталей, які входять до групи;

Kн – коефіцієнт виконання норм Кн = 1,2;

n - кількість типорозмірів деталей , які входять до групи n=25 шт.

Коефіцієнт завантаження обладнання "КЗО" у відсотках визначаємо за формулою (2.3):

,

(2.3)

,

(2.3)

де Впр – прийнята кількість верстатів, шт.

Для токарно-карусельного верстата моделі 1525 ∑Tшк= 9,6 г., тоді:

Прийняту кількість верстатів «Впр» отримуємо округливши «Вроз» до цілого числа в більший бік.

Впр = 3 шт.

Завантаження верстата

Аналогічно розраховуємо обладнання по іншим операціям технологічного процесу і результати заносимо до таблиці 2.1.

Таблиця 2.1 – Відомість потрібної кількості обладнання

|

Найменування обладнання |

Модель верстата |

Fд |

∑Tшк |

Кт |

n |

N, шт |

Вроз |

Впр |

Кз |

Кз доз. | |

|

Токарно-карусельний |

1525 |

3815 |

9,6 |

1,2 |

5 |

200 |

2,6 |

3 |

0,86 |

- | |

|

Карусельно-шліфувальний |

1525 |

2,76 |

0,75 |

1 |

0,75 |

- | |||||

|

Зубо-довбальний |

5326 |

4,21 |

1,15 |

2 |

0,57 |

0,8 | |||||

|

Радіально-свердлильний |

2М157 |

2,36 |

0,64 |

1 |

0,64 |

0,8 | |||||

|

Свердлильний з ЧПК |

GDC2030md |

1,84 |

0,51 |

1 |

0,51 |

0,8 | |||||

|

Всього |

|

20,77 |

|

8 |

|

| |||||

2.3 Визначення потрібної кількості виробничих робітників

Виробничі робітники:

–– верстатники;

–– розмітники.

Допоміжні робітники:

–– кранівники;

–– стропальники;

–– чергові слюсарі, електрики та ремонтники.

Керівники та спеціалісти:

–– майстер.

Розрахунок потрібної кількості виробничих робітників "Рвр" виконуємо за формулою (2.4):

,

(2.4)

,

(2.4)

де ∑Tшк – сума штучно-калькуляційного часу операції, годин;

N – річна програма, шт;

Kт = 1,2 – 1,4 - коефіцієнт збільшення штучно-калькуляційного часу для типорозмірів деталей, які входять до групи;

Kн – коефіцієнт виконання норм Кн = 1,2;

n - кількість типорозмірів деталей , які входять до групи;

Fд – дійсний річний фонд часу роботи одного робітника, годин Fд= 1767 годин

Визначаємо кількість токарів "Рпр" для токарно – карусельного верстата мод. 1525:

Приймаємо Р = 6 чоловік.

Для інших верстатів розраховуємо аналогічно і результати заносимо до таблиці 2.2.

Визначаємо кількість розмітників за формулою (2.4):

Приймаємо Р = 2 чоловік.

Таблиця 2.2 – Відомість потрібної кількості виробничих робітників

|

Найменування професій |

Fд верстата |

Fд робітника,

|

Розрах. кількість робочих |

Прийнята. кількість робочих |

Прийнята кількість верстатів |

|

Токарі-карусельники |

3815 |

1767 |

5,4 |

6 |

3 |

|

Карусельники-шліфувальники |

3815 |

1767 |

1,56 |

2 |

1 |

|

Зубодовбальники |

3815 |

1767 |

2,38 |

3 |

2 |

|

Свердлильники |

3815 |

1767 |

1,33 |

2 |

1 |

|

Свердлильники з ЧПУ |

3815 |

1767 |

1,04 |

2 |

1 |

|

Всього верстатників |

- |

- |

- |

15 |

8 |

|

Розмітники |

- |

1767 |

1,81 |

2 |

- |

|

Всього виробничих робітників |

|

|

|

17 |

- |

2.4 Визначення потрібної кількості допоміжних робітників, керівників

Кількість допоміжних робітників залежить від характеру та об’єкту робіт, що виконуються на основі розрахунків і практичних даних.

Визначаємо кількість допоміжних робітників "РДОП" у розмірі 30% від чисельності виробничих робітників.

РДОП = 15·0,3 = 4,5 чол.

Приймаємо загальну чисельність допоміжних робітників - 5 чоловік та складаємо відомість допоміжних робітників у таблиці 2.3.

Таблиця 2.3 –– Відомість допоміжних робітників

|

Наіменування професії |

Всього чоловік |

В тому числі за розрядами |

Середній тарифний розряд | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

| |||

|

Кранівники |

2 |

— |

— |

— |

— |

2 |

— |

5 | |

|

Стропальники |

1 |

— |

— |

— |

1 |

— |

— |

4 | |

|

Сл.-електрики |

1 |

— |

— |

— |

1 |

— |

— |

4 | |

|

Сл.-ремонтники |

1 |

— |

— |

— |

1 |

— |

— |

4 | |

|

Всього |

5 |

— |

— |

— |

3 |

2 |

— |

4,2 | |

Чисельність керівників і спеціалістів складає 6% від загального числа робочих

РКЕР

= (15+5) 0,06

=1,2

чол.

0,06

=1,2

чол.

Приймаємо чисельність керівників - 3 чоловіка. Складаємо відомість чисельності керівників у таблиці 2.4.

Таблиця 2.4 –– Відомість керівників і спеціалістів

|

Наіменування посади |

Кількість людей |

Посадовий оклад, грн |

Сума посадових окладів, грн |

|

Майстер дільниці |

2 |

4000 |

4000 |

|

Всього |

2 |

8000 |

8000 |

2.5 Розрахунок площі та розміщення обладнання на дільниці

Площа дільниці за своїм призначенням поділяється на виробничу, допоміжну та на площу службово-побутових приміщень.

Для розрахунку площі дільниці необхідно визначити площу верстатного парку за питомими площами.

Рекомендовані наступні значення питомої площі для металорізальних верстатів:

— для малих верстатів S = 10 – 15 м2;

— для середніх верстатів S = 15 – 25 м2;

— для великих верстатів S = 30 – 150 м2;

— для особливо великих S = 300 м2.

Визначаємо площу необхідну для розміщення верстатів на дільниці.

З відомості обладнання маємо:

— малих верстатів – 0;

— середніх верстатів – 12;

— великих верстатів - 0.

Загальна площа верстатної дільниці "Sверст" в метрах квадратних складає:

Sверст

= 8 25=

200 м2

25=

200 м2

Визначаємо допоміжні площі. До них відносяться: склад матеріалів і заготовок, відділення переробки стружки, площі під залізничні під’їзди, розмітні та контрольні плити і т.д.

Площа складу матеріалів і заготовок "Sзаг" в метрах квадратних визначається з розрахунку 10 – 15 % від площі верстатного парку.

Sзаг

= 200 0,15

= 30,0 м2

0,15

= 30,0 м2

Площа під залізничні під’їзди визначається виходячи з:

— ширини колії 1,52 м;

— відстані від колії до найближчого предмету не менш 2 м;

— кількості під’їздів. Приймаємо 2 залізничних під’їзди.

Приймаємо попередньо ширину дільниці "В" = 12 м, тоді

Sзал = (1,52 + 3 + 2) ·2 ·12= 156 м2

Визначаємо площу для розміщення розмітних і контрольних плит. На дільниці приймаємо одну розмітну плиту з загальною площею 12 м2 і одну контрольну плиту площею 6 м2.

Sпл = 12 + 6 = 18 м2

Площу для місця майстра приймаємо 9 м2.

Загальна площа дільниці "Sд" в метрах квадратних дорівнює:

SД = 200 + 30,0 + 156 + 18 + 9 = 413 м2

З урахуванням ширини дільниці 12 м, її довжина "L" в метрах визначається за формулою (2.5):

,

(2.5)

,

(2.5)

Визначаємо висоту будівлі. Приймаємо найбільш розповсюджену висоту будівель для даного виду продукції Н = 12,6 м.

Визначаємо об’єм внутрішній будівлі "Vвн" у метрах кубічних за формулою (2.6):

Vвн = Sд·Н, (2.6)

Vвн

= 413·12,6 = 5203,8 м3

Визначаємо зовнішній об’єм будівлі "V зов" у метрах кубічних за формулою (2.7):

Vзов = Vвн·1,1, (2.7)

де 1,1 – коефіцієнт, який враховує товщу стін

Vзов = 5203,8 · 1,1 = 5724,2 м3

Зображення плану участка приведено в графічній частині дипломного проекту згідно ДСТУ Б.А 2.4 – 7:2009.

,

%

,

%