- •Министерство образования и науки украины

- •Содержание

- •Принятые сокращения

- •Введение

- •1 Проектирование промышленных объектов

- •1.1 Выбор площадки строительства

- •1.2 Требования к производственным зданиям и помещениям

- •1.3 Примеры решения задач

- •1.4 Контрольные вопросы и задания

- •2 Требования безопасности к оборудованию и процессам

- •2.1 Общие требования безопасности к оборудованию

- •2.2 Средства защиты

- •2.3 Общие требования безопасности к процессам

- •2.4 Примеры решения задач

- •2.5 Контрольные вопросы и задания

- •3 Эргономические требования к оборудованию и организации рабочих мест

- •3.1 Классификация эргономических требований

- •Организация системы «человек – машина» и деятельности операторов

- •3.3 Общие эргономические требования к техническим средствам деятельности

- •3. 4 Эргономическая оценка рабочего места

- •3.5 Примеры решения задач

- •3.6 Контрольные вопросы и задания

- •4 Обеспечение охраны труда в автоматизированном и роботизированном производстве

- •4. 1 Особенности охраны труда в автоматизированном и

- •4.2 Принципы и методы обеспечения безопасности

- •4.3 Принципы и методы обеспечения безопасности

- •4.4 Требования к пультам управления

- •4.5 Примеры решения задач

- •4.6 Контрольные вопросы и задания

- •5 Обеспечение электробезопасности отраслевых объектов

- •5.1 Опасность поражения человека электрическим током

- •5.2 Факторы, влияющие на исход поражения электрическим током

- •5.3 Условия поражения человека электрическим током

- •5.4 Характеристика системы мероприятий по обеспечению электробезопасности

- •5.5 Защита от воздействия статического электричества и атмосферного электричества

- •Молниезащита

- •5.6 Первая помощь пострадавшим при поражении электрическим током

- •5.7 Тушение пожаров в электроустановках

- •5.8 Примеры решения задач

- •5.9 Контрольные вопросы и задания

- •6 Охрана труда при работе на пэвм

- •6.1 Анализ условий труда при работе на пэвм

- •6.2 Общая характеристика мероприятий по профилактике нарушений здоровья пользователей компьютеров

- •6.3 Режим труда и отдыха при работе на пэвм

- •6.4 Организация рабочего пространства

- •6.5 Технические средства профилактики нарушений здоровья

- •6.6 Медицинские мероприятия профилактики

- •6.7 Примеры решения задач

- •6.8 Контрольные вопросы и задания

- •Методические рекомендации по дипломному проектированию

- •Приложения Приложение а Характеристика категории помещений по взрывопожарной и пожарной опасности

- •Приложение б Рекомендации по оснащению помещений огнетушителями

- •Приложение в Требования к воздуху рабочей зоны

- •Приложение г

- •Приложение д Требования к производственному шуму

- •Приложение е Эргономический анализ рабочего места

- •Приложение ж Нормы продолжительности компенсирующего отдыха в зависимости от факторов, влияющих на тяжесть труда

- •Приложение и Обеспечение электробезопасности

- •Приложение к Требования безопасности при работе на пэвм

- •Приложение л Комплексы упражнений для пользователей пэвм

- •Приложение м Рекомендации по применению нормативно-технической документации

- •Приложение н Перечень вопросов для дипломного проектирования Рациональный цветовой интерьер производственного помещения и его роль для производительного труда

- •Рациональное устройство информационных табло

- •Эргономические рекомендации по конструированию систем отображения информации

- •Особенности труда при работе с индикаторным устройством на электронно-лучевой трубке

- •Разработка конструкции кабины наблюдения или пульта дистанционного управления при работе с шумящим оборудованием

- •Выбор схемы устройства защитного отключения для эвм

- •Меры защиты, обеспечивающие безопасность эксплуатации передвижной электроустановки

- •Вопросы инженерной психологии применительно к организации пульта управления

- •Разработка блокировки безопасности

- •Вопросы эргономики и их решение для создания комфортных условий труда

- •Предметный указатель

- •Литература

- •Дементій Лариса Володимирівна,

2.3 Общие требования безопасности к процессам

Общие требования безопасности к производственным процессам установлены ГОСТ 12.3.002-75 ССБТ «Процессы производственные. Общие требования безопасности». Согласно ГОСТу безопасность процессов обеспечивается выполнением следующих мероприятий :

выбор технологического процесса и режима работы;

выбор производственного помещения или промышленной площадки;

выбор производственного оборудования, его размещение и организация рабочих мест;

рациональное распределение функций между человеком и оборудованием;

выбор способов хранения и транспортировки исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов;

профессиональный отбор и обучение работающих;

включение требований безопасности в нормативно-технические документы.

При выборе технологического процесса и режима работы учитывают [24, 43]:

наличие опасных и вредных производственных факторов, возможность их устранения и защиты от них;

возможность механизации и автоматизации производства, применения дистанционного управления;

внедрение систем контроля и управления процессами, обеспечивающих защиту работающих и аварийное отключение производственного оборудования;

своевременное получение информации о возникновении ОиВПФ на отдельных технологических операциях;

обеспечение пожарной и взрывной безопасности процесса;

выполнение требований охраны окружающей среды;

другие факторы.

При выборе производственного помещения или промышленной площадки (для процессов, осуществляемых вне помещений) учитывают соответствие помещений и площадок требованиям строительных норм и правил, а также стандартам безопасности – уровни производственных факторов на рабочих местах не должны превышать допустимые значения. Основные требования к санитарно-гигиеническим условиям в производственных помещениях представлены в приложениях В, Г и Д.

Следующим мероприятием является выбор производственного оборудования, его размещение и организация рабочих мест. Оборудование должно соответствовать требованиям ГОСТ 12.2.003-91 (раздел 2.1). Размещение выбранного оборудования и организацию рабочих мест необходимо осуществлять с учетом минимизации опасных и вредных производственных факторов.

При организации рабочих мест руководствуются следующими принципами, изложенными в ГОСТ 12.2.061-81 ССБТ «Оборудование производственное. Общие требования безопасности к рабочим местам»: конструкция рабочего места, его размеры и взаимное расположение его элементов (органов управления, средств отображения информации, кресел, вспомогательного оборудования и т.п.) должны соответствовать антропометрическим, физиологическим и психофизиологическим данным человека и характеру работы.

Конструкция рабочего места должна обеспечивать:

удобную рабочую позу человека, что достигается регулированием положения кресла, высоты и угла наклона подставки для ног при ее применении и (или) высоты и размеров рабочей поверхности;

выполнение трудовых операций в зонах моторного поля (оптимальной, легкой досягаемости, досягаемости) в зависимости от требуемой точности и частоты действий (определение зоны моторного поля производится согласно требованиям ГОСТов в зависимости от рабочего положения);

возможность изменения рабочей позы;

устойчивое положение и свободу движений работающего, без- опасность выполнения трудовых функций - исключать или допускать в редких случаях кратковременную работу в неудобных позах, вызывающих повышенную утомляемость;

необходимый обзор наблюдений – средства отображения информации (СОИ) должны быть размещены в зонах информационного поля рабочего места с учетом частоты и значимости поступающей информации, типа СОИ, точности и скорости слежения и считывания;

возможность управления - органы управления (ОУ) должны быть размещены с учетом рабочей позы, функционального назначения ОУ, частоты применения, последовательности использования, функциональной связи с соответствующими СОИ; расстояние между ОУ должны исключать возможность изменения положения ОУ при манипуляции со смежными органами;

рациональное размещение технологической и организационной оснастки на рабочем месте;

безопасность выполнения работ - достигается за счет выполнения комплекса мероприятий; при наличии работ, связанных с воздействием на работающих опасных и (или) вредных производственных факторов, рабочее место должно быть оснащено средствами защиты, средствами пожаротушения и спасательными средствами; взаимное расположение и компоновка рабочих мест должны обеспечивать безопасный доступ на рабочее место и возможность быстрой эвакуации; организация, размещение и состояние рабочих мест должны обеспечивать безопасное передвижение работающих и транспортных средств, удобное и безопасное обслуживание и ремонт оборудования;

выполнение требований технической эстетики за счет цветового решения рабочего места.

Рациональное распределение функций между человеком и оборудованием заключается в передаче машинам тяжелой, монотонной работы, снижении тяжести и напряженности труда человека. Человеку необходимо оставлять творческие виды работ, а также те области, где его возможности выше, чем у машины (табл. 11) [9, 53].

Таблица 11 - Сравнение функциональных характеристик человека и машины

|

Характеристика |

Человек |

Машина |

|

Способность интегрировать разнородные элементы в единую систему |

Есть |

Частично |

|

Способность предвидеть события внешнего мира |

Есть |

Нет |

|

Возможность решения нечетко сформулированных задач |

Есть |

Нет |

Продолжение таблицы 11

|

Характеристика |

Человек |

Машина |

|

Возможность распознавать ситуации внешнего мира |

Есть |

Нет |

|

Способность ориентироваться во времени и пространстве |

Есть |

Частично |

|

Способность самонаблюдения |

Есть |

Нет |

|

Тип решаемых проблем |

Общий |

Частный |

|

Способность генерировать идеи |

Есть |

Нет |

|

Способность работать в непредвиденных ситуациях |

Есть |

Нет |

|

Способность к повышению своих возможностей |

Есть |

Нет |

|

Способность к непрерывной работе |

Частично |

Есть |

|

Точность и скорость операций |

Малая |

Большая |

|

Способность использовать избыточную или недостаточную информацию |

Есть |

Нет |

|

Способность к проверке |

Плохая |

Хорошая |

|

Способность к обучению |

Хорошая |

Плохая |

|

Способность к обобщению |

Есть |

Нет |

|

Гибкость |

Высокая |

Частичная |

Выбор способов хранения и транспортировки исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства обеспечивается применением способа хранения, транспортных устройств, исключающих образование ОиВПФ, а также максимальной механизацией и автоматизацией погрузочно-разгрузочных и транспортных работ.

Важнейшим мероприятием является профессиональный отбор и обучение работников. К работникам предъявляются следующие требования [18, 31, 53]:

соответствие их физиологических, психофизиологических, психологических и в отдельных случаях антропометрических особенностей (возможностей) характеру работ;

прохождение медицинского освидетельствования при допуске к работе и периодически во время работы;

соответствие профессиональной подготовки характеру работ;

знания требований безопасности, проверяемые при допуске к работе и периодически во время работы.

Включение требований безопасности в нормативно-технические документы является обязательным. Все документы должны содержать следующие разделы: общие положения; требования к производственным процессам; требования к помещениям и площадкам; требования к исходным материалам, заготовкам и полуфабрикатам; требования к размещению оборудования и организации рабочих мест; требования к хранению и транспортировке исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства; требования к персоналу; требования к применению средств защиты; методы контроля выполнения требований безопасности.

Требования безопасности к конкретным видам процессов будут рассмотрены в последующих разделах. Особого внимания требуют процессы, которые присутствуют практически во всех производствах – это процессы с использованием объектов повышенной опасности. К последним относят [27]:

баллоны, сосуды и системы, находящиеся под давлением;

подъемно-транспортное оборудование;

электроустановки;

газовое хозяйство;

объекты, использующие радиоактивные вещества.

Организация безопасной работы таких объектов требует более жестких требований, так как опасность при их работе значительная и для людей, и для окружающей среды. Дополнительные требования к организации работ объектов повышенной опасности [11, 27, 33]:

назначение лица (лиц), ответственного за проведение данного вида работ, категории ответственных и их количество устанавливаются в соответствующих нормативных документах;

более жесткие требования к персоналу: соответствующая квалификация, возраст (не моложе 18 лет), годность по состоянию здоровья, наличие удостоверения на право проведения таких работ, обучение и контроль знаний – 1 раз в квартал;

регистрация объекта в органах государственного надзора до его пуска (если требуется по нормативным документам);

техническое освидетельствование – первичное до пуска объекта, очередное и внеочередное в соответствии со сроками, указанными в нормативных документах.

Выполнение всех вышеперечисленных мероприятий обеспечивает безопасность проведения технологических процессов.

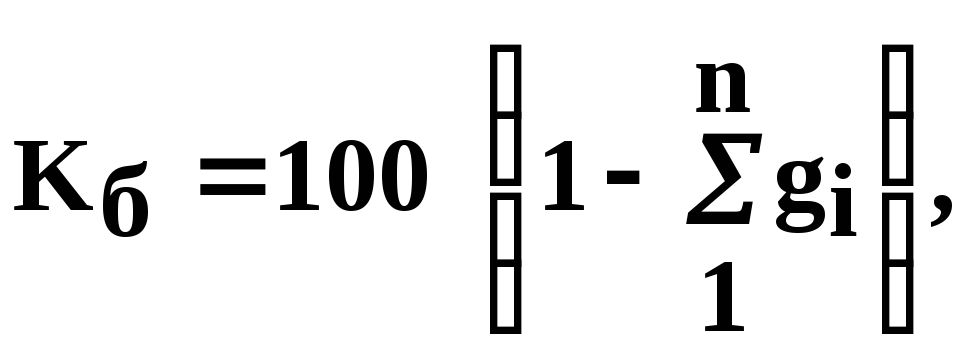

Для оценки технического состояния оборудования используют коэффициент безопасности оборудования. Оценка безопасности оборудования является важной составляющей аттестации рабочих мест. Она позволяет определить мероприятия по изменению оборудования в соответствии с требованиями стандартов безопасности.

Безопасность оборудования оценивается коэффициентом безопасности Кб, который равен 100 %, если оборудование соответствует требованиям стандартов безопасности на данный вид оборудования [13].

Суть методики оценки безопасности производственного оборудования:

составляется список всех возможных нарушений требований безопасности, предъявляемых к данному виду оборудования;

методом экспертной оценки определяется важность каждого из нарушений (составляется ранжированная последовательность нарушений);

каждому из нарушений присваивается коэффициент весомости в соответствии с ранжированной последовательностью, при этом сумма всех весовых коэффициентов равна единице;

оценивается наличие перечисленных нарушений для конкретного производственного оборудования; при этом необходимо принимать во внимание, что нарушением считается не только отсутствие какого-либо элемента, но и его неправильное исполнение;

коэффициент безопасности конкретного оборудования определяется по формуле

(2)

(2)

где

![]() - сумма коэффициентов весомости нарушений

требований безопасности, которые

выявлены для данного оборудования.

- сумма коэффициентов весомости нарушений

требований безопасности, которые

выявлены для данного оборудования.

Оценка безопасности оборудования позволяет определить оптимальную последовательность замены оборудования или его модернизации с целью достижения состояния безопасности в соответствии с требованиями стандартов.