- •1 Технологическое оборудование производства стали8

- •2 Технологическая часть30

- •3 Специальная часть44

- •4 Расчет технико-экономических показателей79

- •5 Охрана труда87

- •1 Технологическое оборудование производства стали

- •2 Технологическая часть

- •3 Специальная часть

- •4 Расчет технико-экономических показателей

- •5 Охрана труда

2 Технологическая часть

2.1 Состав и взаимодействие оборудования ДСП-50 и печь-ковш

Сталеплавильный цех имеет два основных пролета (рисунок 2.1)– сталеразливочный и шихтовый. Сталеразливочный пролет располагается между рядами колонн «Г» и «В», а шихтовый - между «А» и «Б». (План цеха). Между шихтовым и сталеразливочным пролетом располагается промежуточный пролет «Б» и «В» с расположением в нем ряда оборудования и производственных помещений, многие из которых на плане не показаны.

Между поперечными рядами колон №13 и №14 расположен связывающий все три продольных пролета печной пролет, по центру которого расположены два основных сталеплавильных агрегата – дуговая сталеплавильная печь ДСП-50 и печь ковш.

Печь ДСП-50 расположена на шихтовом пролете. Рядом с сталеплавильным агрегатом ДСП-50, слева от нее на шихтовом пролете расположена система подачи сыпучих материалов включающая в себя:

-бункерную эстакаду из 12 бункеров для сыпучих материалов на нулевой высотной отметке;

- загрузочный конвейер на эстакаде, с бункером распределителем возле печи.

Газоочистной тракт расположен слева от печи на шихтовом пролете и соединен накатной муфтой с патрубком газоотсоса на своде печи. Он состоит из отводящих водоохлаждаемых патрубков, камеры дожигания, охлаждения, осаждения пыли. После вышеперечисленных камер тракт соединен с газоходом, футерованным огнеупорным кирпичом, который выходит за пределы цеха, где расположены остальные агрегаты газоочистки в частности и помещение с рукавными фильтрами;

Мульдо - завалочная машина расположена перед рабочим окном печи на высотной отметке 6510 мм, на так называемой рабочей площадке печи ДСП-50. Она используется в отдельных случаях для подвалки металлолома, а также ферросплавов, чугуна, легирующих и других материалов.

Рядом слева от мульдо - завалочной машины стенд с мульдами на высотной отметке 6510 мм. Служит для подготовки мульд для плавки.

Рядом справа от печи бункер и установка вдувания углеродосодержащих материалов на высотной отметке 6510 мм. Установка имеет накопительный бункер, дозировочную и смесительную камеры под ним и трубным трактом соединяется с печью, от которого ведут гибкие шланги к оборудованию угольных инжекторов, установленных на подине печи.

Трансформаторное помещение расположено справа от печи на высотной отметке 4500 мм, имеет два этажа. В помещениях этих этажей располагается сам трансформатор, оборудование короткой сети, терристорные блоки и управляющие блоки АСУ с электрошкафами. С трансформаторного помещения гибкие рукава с кабелями соединяются с электрододержателями на поворотной колоне ДСП-50.

Стенд для навинчивания электродов расположен на площадке высотной отметки 8450 мм справа за трансформаторным помещением на шихтовом пролете. Оснащен рядом приспособлений для навинчивания нескольких электродов в «свечу». Служит для сборки новых заменяемых электродов и разборки старых.

Возле ДСП-50 и печи ковша располагаются два пультовых помещения, служащих для управления техпроцессами. Пультовые оснащены компютерами, на мониторы которых выдается вся необходимая информация по работе печей.

На шихтовый пролет справа заезжает тележка скраповоз, которая завозит загрузочную корзину с металлоломом поближе к печи. Служит для разгрузки кранового оборудования и экономии времени загрузки. Рядом на оси колоны №17 расположен стенд с резервной корзиной, тоже загруженной металлоломом.

Под печью по печному пролету движется тележка – сталевоз, на которую устанавливаются сталеразливочный ковш печи ковша и шлаковая чаша. Тележка обслуживает два агрегата ДСП-50 и печь ковш, а также вывозит ковш с металлом на разливочный пролет для разливки или для дальнейшей его транспортировки краном на вакуумную обработку.

Печь ковш установлен в промежуточном пролете на одной линии с ДСП-50 и по технологическому циклу включается в работу после выпуска плавки из ДСП-50. Тележка – сталевоз транспортирует стальковш с выплавленной в печи ДСП-50 сталью под крышку печи – ковша. Крышка закрывается и начинается техпроцесс. В это время в печи ДСП-50 начинается новая плавка. По завершению техпроцесса в печи – ковше тележка транспортирует сталь ковш на разливочный пролет, где он снимается мостовым краном. Снимается в случае заполнения и шлаковая чаша, которую краном отвозят на утилизацию шлака. Затем на место прежнего устанавливается новый, предварительно разогретый сталь ковш и тележка транспортирует его к печи ДСП-50. Печь ковш имеет свою бункерную эстакаду с системой подачи сыпучих материалов и ферросплавов.

В начале пролета расположена передаточная тележка, связующая все три продольных пролета. Она служит для транспортировки ковшей со стенда их подготовки, а также для транспортировки изложниц на разливочный и шихтовый пролеты.

Слева на шихтовом пролете располагается участок подготовки сыпучих материалов, ферросплавов и измельчения кокса. Он оснащен рядом дробилок, передаточной тележкой, ленточными конвейерами и бункерными эстакадами.

На разливочном пролете расположены два разливочных участка с изложницами. Здесь производится разливка большей части выплавленной стали. Изложницы с разлитой сталью транспортируются по железнодорожному пути в кузнечнопрессовый цех, где производится «раздевание» слитков.

Разливочный пролет цеха обслуживают два мостовых крана грузоподъемностью 120 т, шихтовый и промежуточный – по два мостовых крана грузоподъемностью 100 т.

Рисунок 2.1 – План расположения оборудования цеха

2.2 Технологический процесс получения стали

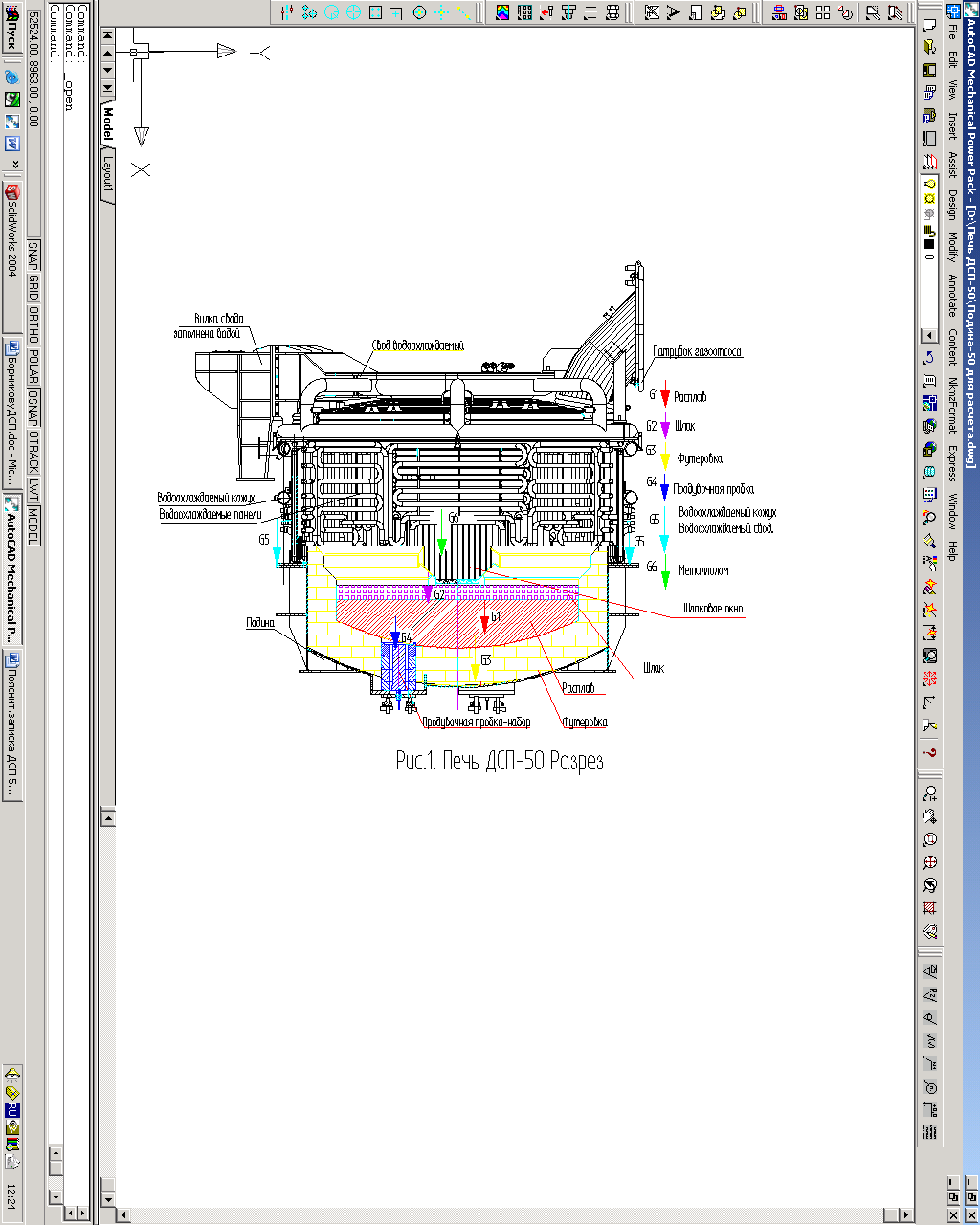

Дуговая электросталеплавильная печь предназначена для выплавки сталей различного сортамента в технологической линии с установкой «ковш-печь» и используется для получения жидкого полупродукта из стального лома. Разрез 50-тонной печи показан на рисунке 2.2.

Основные функции:

- расплавление твердой металлошихты и нагрев расплава до температуры, необходимой для слива в сталеразливочный ковш;

- получение заданного химического состава жидкого полупродукта по содержанию углерода и фосфора;

- окисление углерода, кремния, марганца, фосфора и других примесей, содержащихся в твердой металлошихте;

- частичная дегазация металла.

Отличительной особенностью ДСП является то, что она приспособлена к переработке недостаточно подготовленного легковесного металлолома, а также металлолома с качеством согласно Европейских стандартов.

Для обеспечения производства на ДСП-50 ( жидкий выпуск 50 т за плавку) предусматривается, использование следующей технологии производства стали.

- внедрение современных электротехнологий, которые предусматривают использование высокоимпендансного электрического режима и вспомогательного оборудования для ввода альтернативной энергии, доля которой составляет до 40% от вводимой энергии;

-применение высокоимпендансного электрического режима, который позволяет увеличить вводимую электрическую энергию и снизить расход графитовых электродов;

-использование технологии интенсивного вспенивания шлака путем подачи порошкообразного коксика с помощью установки двух угольных инжекторов по уровню поверхности ванны жидкого металла.

Данная технология используется для создания условий работы печи по высокоимпендансному электрическому режиму и позволяет защитить огнеупорную футеровку и водоохлаждаемые элементы печи от излучающего воздействия электрических дуг;

-установка мощных газокислородных горелок в водоохлаждаемых панелях, которые обеспечивают:

-интенсивный разогрев и последующее разрезание металлошихты за счет изменения конфигурации факела горелки, что достигается изменением соотношения природный газ-кислород;

-внедрение технологии дожигания СО в объеме печи, что позволит улучшить условия работы газоочистки и показатели работы ДСП;

-использование технологии продувки жидкой ванны металла инертным газом, что способствует лучшему перемешиванию металла в процессе жидкой Фазы плавки;

-использование технологии эркерного выпуска плавки из печи исключит попадание окислительного шлака в стальковш, что является главным требованием для работы установки ковш-печь. Отсутствие в ковше печного шлака позволит увеличить стойкость огнеупоров шлакового пояса стальковша и увеличить коэффициент усвоение ферросплавов и легирующих материалов.

-использование технологии эркерного выпуска плавки из печи исключит попадание окислительного шлака в стальковш, что является главным требованием для работы установки ковш-печь. Отсутствие в ковше печного шлака позволит увеличить стойкость огнеупоров шлакового пояса стальковша и увеличить коэффициент усвоение ферросплавов и легирующих материалов.

-достижение низкого расхода огнеупоров ДСП за счет использования оптимальной схемы футеровки.

Печь оборудована системой донной продувки жидкого расплава инертными газами, что позволяет усреднить химический состав и температуру жидкого полупродукта. Донное перемешивание ванны способствует интенсификации нагрева жидкого полупродукта, его дегазацию и снижение неметаллических включений.

Рисунок 2.2 - Разрез Печи ДСП-50

Технологию плавки в печи рассмотрим на основе выплавки стали 40Х. Сталь марки 40Х предназначена для осей, валов, плунжеров, коленчатых и кулачковых валов, и для других деталей повышенной прочности. Технологические свойства - трудно свариваемая, флокеночувствительна. Химический состав стали 40X по ГОСТ 4543-71 составляет С 0.36-0.44; Si 0.17-0.37; Mn 0.80; Cr 0.08-1.10; Ni 0-0.30; Cu 0-0.30; S 0-0.035; P 0-0.035.

Сталь выплавляется по технологии одно-шлакового процесса с подачей кислорода и природного газа с помощью стеновых комплексных фурм копий и как во время расплавления твердой шихты, так и для глубинной продувки жидкой ванны. Плавка ведется с завалкой металлошихты на «болото» - оставшийся от предыдущих плавок шлак и часть жидкого металла суммарной массой от 10 до

15 т. Наличие в печи 10-15 т металла и 2-5 т шлака позволяет сократить продолжительность плавки на 7-15 мин. Находящиеся в печи остатки жидкой стали и богатые кислородом шлаки дают возможность при использовании кислорода за более короткое время получить быстро реагирующие шлаки для дефосфорации. Кроме того, сохраняется энергия оставшихся в печи шлаков, а их наличие в свою очередь, способствует десульфурации. Технологический процесс плавки в дуговой сталеплавильной печи характеризуется цикличностью. Цикл плавки включает загрузку шихты в два приема(, периоды плавления, окисления и рафинирования, слив металла.

Управление электрическим режимом имеет своей основной целью создание требуемых условий для протекания тепловых процессов в печи: быстрого расплавления шихты и нагрева металла до заданной температуры, для протекания физико – химических процессов в печи. Электрическая энергия является основным источником нагрева шихты и ванны (за исключением окислительного периода, когда выделяется значительная энергия при реакциях окисления). Поэтому представляет такой интерес рассмотрение связи электрических и тепловых параметров процесса. Основной задачей периода расплавления является скорейшее расплавление шихты - нагреть холодные шихтовые материалы до температуры плавления, поддерживать эту температуру до полного расплавления шихты и обеспечить требуемый перегрев ванны до начала окислительного периода. Период плавления составляет обычно более половины продолжительности всей плавки, при этом расходуется 80% общего количества электроэнергии, потребляемой за плавку. Поэтому длительность расплавления шихты в основном определяет производительность печи.

Период расплавления можно условно разделить на четыре стадии.

Первая стадия - зажигание электрических дуг. В момент зажигания дуг, когда электроды еще не заглублены в шихту, излучение дуг может воздействовать на свод и футеровку стен. Тепловой поток на поверхность свода может превысить допустимую величину, определяемую пределом огнеупорности футеровки. Как правило, для термозонда применяют ограничение, равное 1650-1670 С, которое определяет гарантированный предел огнеупорности. Длится эта стадия недолго - дуга сравнительно быстро экранируется шихтой. Для уменьшения облучения свода и футеровки стен в эту стадию работают на сравнительно коротких дугах.

Задачей стадии зажигания электрических дуг является обеспечение наиболее быстрого зажигания дуг и прогрева шихты под электродами. Масса расплавленного металла на этой стадии незначительна. Управление процессом ведут по величине теплового потока для печей с водоохлаждаемыми панелями. В конце первого периода стеновые фурмы-горелки переходят с режима завалки в режим полного максимального горения за счет смеси природного газа и кислорода.

Вторая стадия- проплавление колодцев. Болото, оставленное от предыдущей плавки, позволяет быстро плавить шихту и выделять максимальную мощность в печь. На стадии проплавления колодцев электрические дуги заглубляются в шихту, металл под электродами расплавляется и перетекает на подину. Продолжает расти двухфазная область, заполненная жидким металлом и кусками твердой не расплавившейся шихты. Масса расплавленного металла зависит от величины вводимой мощности и насыпной плотности шихты, которые определяют размер образующихся колодцев. Скорость плавления шихты на этой стадии минимальна, т.к. значительная часть мощности идет на прогрев всей массы шихты теплопроводностью. Температура внутренней поверхности футеровки снижается и ее тепло аккумулируется шихтой.

Если вести плавку на больших токах, прожигаются узкие колодцы. Электроды проходят колодцы быстро, при этом образуется мало жидкого металла. Поэтому на этой стадии работают на длинных дугах, которые, кроме того, позволяют в большей мере стабилизировать электрический режим.

Задачей стадии проплавления колодцев является образование ванны жидкого металла, достаточной для поддержания горения электрических дуг. Управление процессом проводится на максимальной мощности с учетом насыпной плотности шихты. Стеновые фурмы горелки работают в максимальном режиме горения.

Третья стадия – плавление закрытыми дугами, характеризуется полным поглощением мощности, вводимой электрическими дугами. На этой стадии создаются условия для введения максимальной мощности в печь: дуга горит на жидкий металл, а футеровка стен экранирована шихтой. Допускается перегрузка трансформатора на 20 %. Шихта интенсивно расплавляется как за счет излучения дуг, так и за счет воздействия поднимающейся ванны жидкого металла. В ходе стадии образуется общий для всех электродов колодец, который постепенно расширяется. Ванна жидкого металла увеличивается, заполняет поры в твердой шихте и дополнительно подогревает ее. Происходят обвалы шихты сначала в центральной части печи, затем на периферии. Стены и откосы печи постепенно обнажаются и тепловой поток от дуг начинает греть футеровку. Для повышения усвоения вводимой мощности необходимо большую часть шихты расплавлять закрытыми дугами, когда скорость плавления шихты максимальна. Температура футеровки в начале стадии понижается, достигает своего минимального значения, затем начинается ее постепенный подъем.

Задачей стадии плавления закрытыми дугами является расплавление максимально возможного количества шихты. Оставшееся от предыдущей плавки “болото” позволяет при управлении процессом вводить максимальную мощность с учетом температуры футеровки стен печи. Фурмы горелки продолжают работать в режиме максимальной мощности.

Четвертая стадия характеризуется наличием открытых дуг. В печи еще много нерасплавленной шихты, особенно на откосах, но шихта уже не экранирует дуги. После заполнения жидким металлом пустот между кусками твердого скрапа дуги полностью открываются и с этого момента свободно излучают энергию во всех направлениях, т.е. на свод, стены и ванну. Обычно началом «открытия» дуг считается тот момент, когда наблюдается резкий рост температуры внутренней поверхности футеровки подины. При подрезке шихты ультразвуковым пламенем фурм абсолютное увеличение температуры стен эти скорости составляют 35-85 оС /мин, поэтому нагрев поверхности футеровки свода и стен печи до критической температуры происходит очень быстро. К концу периода расплавления внутренняя поверхность футеровки ДСП достигает 1400-1600 оС. Как правило, применяется ступенчатое снижение мощности с целью предотвращения перегрева футеровки выше 1670 оС. Допускается кратковременный нагрев до 1730 оС. Окончание периода открытого горения дуг наступает при расплавлении всей загруженной части шихты или при достижении заданной температуры металла. По действующей технологии допускается окислительную продувку начинать при остатке не расплавившейся части шихты до 15 %. Окислительная продувка начинается с перехода работы фурм горелок на режим подачи чистого кислорода.

Задачей стадии открытого горения дуг является доплавление шихты и нагрев металла до температуры окончания периода плавления, что соответствует температуре начала окислительной продувки. Управление процессом проводят по максимальной температуре футеровки или по тепловому потоку от электрических дуг.

Следующий период – период наведения шлака. Через отверстие в своде печи, конвейером системы подачи сыпучих материалов засыпается отожженная известь СаО – в количестве обеспечивающем основность в печи (отношение СаО к Siо) 3-4. В известь, для повышения ее жидкотекучести добавляется плавиковый шпат и некоторые другие присадки. Современная технология предусматривает вспенивание шлака, для создание защитного экрана электродам и электрическим дугам, поэтому на поверхность шлака угольными инжекторами копьями надувается угольный порошок. Вспенивание шлака производится непосредственно в районе электрических дуг, что позволяет закрыть дуги и часть электродов.

Начало периодов наведения шлака и окислительного почти совпадают по времени.

Продолжительность окислительного периода, как правило, не лимитируется мощностью печи, а зависит в первую очередь от технологического процесса. Поэтому в окислительный период, когда хорошо организована передача тепла от дуг металлу за счет экранирования тепла дуги высокими шлаками и происходит дополнительное выделение тепла внутри ванны в результате экзотермических реакций, нет необходимости принимать какие-либо специальные меры для увеличения доли мощности электрических дуг, приходящейся на поверхность жидкого металла. На ДСП 50 для обезуглероживания ванны используется кислородная продувка с использованием водоохлаждаемых стеновых комплексных фурм и система донной продувки. На время продувки фурмы устанавливают на расстоянии 800-1000 мм от поверхности шлака, после продувки ее поднимают до уровня свода. Температура металла повышается в соответствии со снижением содержания углерода. В период температуры расплава 1500-1520 оС происходит интенсивное окисление фосфора и его перехода в шлак. Через донные пробки в этот период ведется интенсивная продувка расплава аргоном, что вместе с пузырьками СО способствует перемешиванию ванны. Окислительный период заканчивают при подъеме температуры до 1600 оС и скачиванием окислительного шлака. Частичное удаление серы производится первичным шлаком при достижении температуры расплава 1600 оС.

В современных дуговых сталеплавильных печах невыгодно проводить процессы дальнейшего рафинирования металла, требующие значительного количества времени и наведения вторичного шлака. В настоящее время операции дальнейшего рафинирования, легирования и раскисления металла ведутся в сталеразливочном ковше на установке печь-ковш.

Шлак максимально скачивается постепенным наклоном печи до 5 оС в сторону рабочего окна, через «порог» печи в шлаковый ковш, при помощи механизма наклона печи.

Открывается эркерное отверстие, трубкой кислородное копье производится прожигание корочки спекшегося магнезито-песчанного порошка в отверстии эркера и производится выпуск стали в стальковш на тележке сталевозе.

Раскисление стали начинается в печи-ковше (рисунок 2.3) с добавлением сначала ферромарганца и ферросилиция по завершению слива. Дальнейшее раскисление стали производится в печи-ковше алюминиевой проволокой из трайб-аппарата.

В печи-ковше в начале производится наведения нового шлака и удаление серы, точная корректировка содержания в стали углерода, затем окончательное раскисление стали. При этом интенсивной продувкой аргоном в печи ковше добиваются ее интенсивного перемешивания с целью вывода на поверхность металла всех шлаковых включений, остатков серы, связыванию азота и перехода его соединений в шлак, усреднения химического состава. Пробоотборником берётся металл на химический анализ и по получению результата с экспресс лаборатории производятся необходимая корректировка металла по хим. составу и затем его легирование хромом. Металл продувается аргоном еще некоторое время, затем берется проба на очередной хим. анализ. По завершению рафинирования в печи-ковше металл сливается из него через шиберный затвор с защитой струи шиберным стаканом в ковш вакууматора, который затем передается в вакуум камеру.

Сталь выпускается через шиберный затвор через сифонную донную систему разливки в изложницы. Для особо чистого удаления газов из стали, дальнейшую ее разливку могут вести в вакуум камерах колпакового типа, где разливка и застывание металла производится в вакууме.

Рассмотрим технологию доводки низкоуглеродистой стали на установке ковш-печь которая после обработки на УКП при температуре 1605оС должна иметь следующий химический состав, % мас.: 0,05 C ; 0,25 Mn; 0,05 Si ; 0,010 P; 0,007 S ; 0,025 Alобщ.

Рисунок 2.3 - Установка печь-ковш

Нераскисленный металл, содержащий 0,04% C, 0,08 – 0,10% Mn и 0,012% S, выпускают в ковш при температуре 1690 оС. По ходу выпуска от металла отделяют окисленный шлак и присаживают в ковш ферромарганец, алюминий и шлакообразующую смесь. По окончанию выпуска ковш при помощи крана транспортируют к УКП.

После доставки на УКП ковш устанавливают на металловозную тележку. При установке ковша автоматически выполняется подключение продувочных устройств к трубопроводу подачи аргона. При расходе аргона 400 нл/мин по наличию продувочного пятна на поверхности шлака визуально контролируют начало продувки, после чего расход аргона уменьшают до 100 нл/мин и транспортируют ковш к стенду электродугового нагрева. Суммарная продолжительность этих операций составляет 4 минуты.

После доставки к стенду электродугового нагрева ковш накрывают крышкой, при этом автоматически включается система отвода отходящих газов. Одновременно с опусканием крышки электроды раздельно опускают к поверхности расплава. Продолжительность этих операций составляет 1 минуту.

Первый период нагрева металла на УКП обычно начинают на малой мощности. Это обеспечивает стабильное горение коротких электрических дуг и быстрое расплавление ковшевого шлака. Старт на высокой мощности может привести к нестабильному горению дуг и сильной осцилляции (качанию) электродов. Причина возможного возникновения осцилляции заключается в том, что к этому времени формирование жидкого ковшевого шлака еще не завершается. При этом твердые куски флюсов перемещаются по поверхности расплава и могут попадать в зону горения электрической дуги.

В рассматриваемом примере через 3 минуты после начала нагрева электропитание установки отключили, провели замер температуры и отбор 1-й пробы металла для химического анализа, после чего продолжили нагрев. В этот момент при температуре 1600 оС металл содержал, % мас.: 0,04 C ; 0,19 Mn; 0,02 Si ; 0,009 P; 0,011 S ; 0,015 Al.

В ходе последующего нагрева проводились мероприятия, направленные на корректировку состава ковшевого шлака. После 9 минут нагрева электропитание отключили и в течение 1 минуты провели гомогенизацию металла, увеличив расход аргона до 250 нл/мин.

Затем повторно провели замер температуры, отобрали 2-ю пробу металла для химического анализа и возобновили нагрев. К концу первого периода нагрева при температуре 1600оС химический состав металла был следующим, % мас.: 0,04 C ; 0,20 Mn; 0,03 Si ; 0,009 P; 0,008 S ; 0,011 Al.

В начале второго периода нагрева в течение 1 минуты в металл были поданы корректирующие добавки ферромарганца и алюминия, после чего нагрев продолжался в течение 7 минут.

После отключения электропитания и подъема электродов расход аргона увеличили до 400 нл/мин и в течение 3 минут вели десульфурацию, перемешивая металл с ковшевым шлаком. После завершения десульфурации расход аргона уменьшили до 100 нл/мин, провели замер температуры и отобрали 3-ю пробу металла для химического анализа. На основании результатов анализа 3-й пробы металл содержал, % мас.: 0,05 C ; 0,26 Mn; 0,04 Si ; 0,009 P; 0,006 S ; 0,025 Al. Температура металла была равной 1615оС.

После отбора 3-й пробы в течение 5 минут проводилась «мягкая» продувка металла аргоном с расходом 75 нл/мин, в ходе которой решалась задача рафинирования стали от неметаллических включений. Затем подачу аргона прекратили и в течение 2 минут металл обрабатывали кальцийсодержащей порошковой проволокой.

Через 2 минуты после ввода порошковой проволоки ковш был отправлен на разливку. При этом сталь имела следующий химический состав, % мас.: 0,05 C ; 0,26 Mn; 0,04 Si ; 0,009 P; 0,005 S ; 0,025 Al . Температура металла была равной 1605оС. Время от доставки ковша на УКП до отправки его на МНЛЗ составило около 46 минут.[5]

2.3 Расчет годовой программы выпуска продукции

Проектная производственная программа определяется на основе расчета времени работы и удельной (часовой) производительности машины.

Технически возможная часовая производительность печь-ковш:

а практически возможная:

где G - масса выплавляемой стали, т;

Т - ритм плавки в печь-ковш, с;

-

коэффициент использования печи,

-

коэффициент использования печи,

-

коэффициент выхода годного

-

коэффициент выхода годного

Ритм плавки определяется по формуле:

где

-cуммарное

время технологических операций плавки;

-cуммарное

время технологических операций плавки;

-

суммарное время пауз между концом

предыдущей

технологической

операции и началом последующей.

-

суммарное время пауз между концом

предыдущей

технологической

операции и началом последующей.

Печь на 70% работает на двух завалочном режиме - первая завалка 65%, вторая 35% загружаемого металлолома.

Перечень технологических операций для двух завалочного режима, паузы между ними, их время приведены в таблице 2.1.

Таблица 2.1 –Двух завалочный режим.

|

№ |

Наименование |

Время, с |

|

1 |

Подъем и поворот свода-крышки |

30 |

|

2 |

Завалка металлолома из скраповой корзины |

10 |

|

3 |

Поворот и опускание свода-крышки |

30 |

|

4 |

Пауза на настройку режима фурм - горелок, опускание электродов, на включение электрического режима |

25 |

|

5 |

Расплавление лома |

1200 |

Продолжение таблицы 2.1

|

6 |

Пауза для перевода эл. режима, перенастройка фурм |

15 |

|

7 |

Подъем электродов |

20 |

|

8 |

Подъем и поворот свода-крышки |

30 |

|

9 |

Завалка металлолома из скраповой корзины |

10 |

|

10 |

Поворот и опускание свода-крышки |

30 |

|

11 |

Пауза на настройку режима фурм - горелок, опускание электродов, на включение электрического режима |

15 |

|

12 |

Расплавление лома |

600 |

|

13 |

Режим жидкой фазы и рафинирования стали |

900 |

|

14 |

Выпуск плавки |

250 |

|

15 |

Возвращение печи в горизонтальное положение |

15 |

|

|

Итого |

3180 (53 мин) |

Печь на 30% работает на одно завалочном режиме - завалка 100% лома. Перечень технологических операций для однозавалочного режима, паузы между ними, их время приведены в таблице 2.2.

Таблица 2.2 –Второй период нагрева.

|

№ |

Наименование |

Время, с |

|

1 |

Подъем и поворот свода-крышки |

30 |

|

2 |

Завалка металлолома из скраповой корзины |

10 |

|

3 |

Поворот и опускание свода-крышки |

30 |

|

4 |

Пауза на настройку режима фурм - горелок, опускание электродов, на включение электрического режима |

25 |

|

5 |

Расплавление лома |

1700 |

|

6 |

Режим жидкой фазы и рафинирования стали |

900 |

|

7 |

Выпуск плавки |

250 |

|

8 |

Возвращение печи в горизонтальное положение |

15 |

|

|

Итого |

2960 (49 мин) |

Усредненный ритм плавки с учетом процентного соотношения работы печи на одно и двух завалочном режиме составит:

Определим практически возможную часовую производительность печи по формуле 2.2 с учетом, что все операции по легированию металла, доводки по хим составу проводятся в печи ковше и в вакууматоре:

Определим практически возможную среднюю годовую производительность стана, приняв согласно рекомендациям годовой фонд времени печи Ф=7200 часов.

Производительность

печь-ковш до реконструкции составила

.

.

При увеличении объема кожуха печи количество плавок с одной завалкой (таблице 2.2) будет увеличено вместо 30 до 60% и следовательно, усредненный ритм плавки изменится:

Надежность механизма подъема свода возрастет, что уменьшит затраты времени на ремонт и следовательно возрастет годовой фонд времени работы печи с 7200 ч до 7220 ч.

Для печи после реконструкции часовая производительность составит:

Годовая производительность после реконструкции составит:

Годовая производительность возросла на 5288.6 т, что составляет 2,47 %.