- •Міністерство Освіти і науки України

- •Розділ і Пластичні маси

- •Спроба 1. Одержання стиролу

- •Спроба 2. Одержання метилметакрилату

- •Методичні рекомендації

- •Розділ іі каучуки

- •Фізичні і хімічні властивості каучуків

- •Аналіз каучуків

- •Порівняння властивостей натурального каучуку і гуми

- •Синтез співполімеру метилметакрилату і стиролу в емульсії

- •Металічного натрію

- •Синтез резольної смоли з фенолу і формальдегіду

- •Етиленгліколю

- •Етиленгліколю

- •Питання для самостійного опрацювання

- •Довідкові таблиці

- •Розпізнання волокнистих матеріалів

- •Найважливіші промислові каучуки та їх будова

- •Відношення каучуків до дії кислот і лугів

- •Відношення каучуків до дії розчинників

Етиленгліколю

Реактиви і обладнання: адипінова кислота – 14,6 г; етиленгліколь – 5,6 мл; прилад для синтезу (рис. 6); фарфорова чашка; баня повітряна.

У тришийкову колбу на 100 мл, сполучену з мішалкою з затвором, термометром, уловлювачем Діна і Старка, до якого приєднано зворотний холодильник (рис. 6), вміщують 14,6 г адипінової кислоти і 5,6 мл (6,2 г) етиленгліколю. Колбу нагрівають на повітряній бані при безперервно працюючій мішалці і підтримують температуру реакційної маси 175–185°С протягом 4 годин.

Рис. 6. Прилад для синтезу поліефірної смоли: а – колба тришийкова; б – термометр; в – мішалка з гліцериновим затвором і електромотором; г – кульковий холодильник; д – уловлювач Діна і Старка.

Вода, яка утворюється в процесі реакції, відганяється, збираючись в уловлювачі Діна і Старка.

Після цього в’язку рідину – поліетиленадипінат, яка утворилася в колбі, виливають гарячою у фарфорову чашку. Охолоджуючись, рідина поступово перетворюється в смолоподібну масу.

Поліконденсація диметилтерефталату і

Етиленгліколю

Реактиви і обладнання: диметилгерефталат – 19,4 г; етиленгліколь – 14 мл; цинк оцтовокислий – 0,002 г; інертний газ; прилад для синтезу (рис. 6); прилад для вакуумперегонки (рис. 7); баня із сплавом Вуда;

а) Переетерифікація диметилтерефталату етиленгліколем. Роботу виконують у витяжній шафі!

У чотиришийкову колбу місткістю 200 мл, сполучену з затвором з мішалкою, термометром, уловлювачем Діна і Старка з зворотним холодильником і скляною трубкою для підведення інертного газу (вставлено в пробку четвертої шийки колби), вміщують 19,4 г (0,1 моля) диметилового ефіру терефталевої кислоти і 14 мл (15,5 г, 0,25 моля) етиленгліколю і, перемішуючи, нагрівають до розчинення. Після розчинення добавляють 0,002 г оцтовокислого цинку (каталізатор) і починають пропускати струмінь інертного газу. Поступово протягом двох годин температуру реагуючої суміші підвищують до 160°С, а потім протягом трьох годин – до 235°С (баня із сплавом Вуда). За цей час відбувається переетерифікація. Метиловий спирт, який при цьому відганяється, майже кількісно збирається в уловлювачі ДІна і Старка.

б) Поліконденсація діетиленглікольтерефталату

Синтез виконують у витяжній шафі!

Добутий розплав діетиленглікольтерефталату охолоджують у струмені інертного газу, переносять в колбу Кляйзена приладу для вакуумної перегонки (рис. 7) і нагрівають протягом трьох годин, поступово підвищуючи температуру до 275–285°С (термометр у бані із сплава Вуда) при залишковому тиску 0,5–1 мм рт. ст. При цьому в приймач відганяється етиленгліколь.

Добутий полімер гарячим виливають у фарфорову чашку, вміщують в ексикатор, з якого швидко витісняють інертним газом повітря, і дають охолонути. Визначають вихід полімеру.

Поліетилентерефталат (або поліетиленглікольтерефталат) – складний поліефір, він належить до гетероланцюгових полімерів, волокно з нього у нас відоме під назвою лавсан, в Англії – терилен. в США – дакрон.

Рис. 7. Прилад для перегонки у вакуумі: а – колба Фаворського; б – капіляр з гумовою трубкою і гвинтовим затискачем; в – термометр; г – водяний холодильник; д – “павучок”; е – приймачі; є – маномер; ж – вловлювач для виморожування парів летких речовин; з – колба Бунзена; і – скляна трубка з кінцем, відтягнутим у капіляр, гумовою трубкою і гвинтовим затискачем; к – захисні колонки, наповнені натронним вапном, активованим вугіллям з прошарками скляної вати; л – кран для від’єднання приладу від вакуумного насоса.

Поліетидентерефталат, добутий у промислових умовах, має високий ступінь кристалічності. Це тверда напівпрозора речовина, температура склування 81°С, температура плавлення 264°С, молекулярна маса 19000–20000 (ступінь полімеризації 85–120), густина 1,38 г/см3. Полімер здатний розчинятися при підвищеній температурі у фенолі, крезолі, тетрахлоретані, нітробензолі і при нормальній температурі в м–крезолі.

Для добування поліетилентерефталату використовують диметиловий ефір терефталевої кислоти, а не терефталеву кислоту, бо цей ефір набагато легше добути чистим, що дуже важливо при синтезі високоякісного полімеру.

Етиленгліколь завжди беруть у значному надлишку, що полегшує процес переетерифікації і дає можливість позбутися небажаних залишків диметилтерефталату в реакційній суміші. Надлишки етиленгліколю відганяються разом з етиленгліколем, який виділяється в процесі реакції поліконденсації діетиленглікольтерефталату.

Синтез гліфталевої смоли

Реактиви і обладнання: фталевий ангідрид – 14,8 г; гліцерин (безводний) – 6,1 г; стакан фарфоровий на 200 мл; лійка; баня із сплавом Вуда; термометр до 300°С.

Синтез виконують у витяжній шафі!

У фарфоровий стакан місткістю 200 мл відважують 14,8 г (0,1 моля) ангідриду фталевої кислоти і 6,1 г (0,067 моля) безводного гліцерину. Стакан вміщують у баню із сплавом Вуда (або з силіконовим маслом), суміш перемішують, накривають лійкою, як це показано на мал. 8, нагрівають до 200°С (термометр у бані) і підтримують цю температуру протягом 1,5 години. Утворюється полімер, який ще здатний розчинятися в оцтовій кислоті, ацетоні і деяких інших органічних розчинниках. Додаткове нагрівання при 200–220°С протягом 15 хвилин веде до утворення полімеру, який важко розчиняється в ацетоні.

полігліцерофталат просторовий (гліфталева смола)

СЕЧОВИНОФОРМАЛЬДЕГІДНІ СМОЛИ

При взаємодії сечовини (карбаміду) з формальдегідом утворюються сечовиноформальдегідні (карбамідні) полімери. Залежно від умов проведення реакції співвідношення вихідних речовин добувають полімери різні за будовою, а, значить, і за властивостями.

Механізм реакції утворення сечовиноформальдегідних полімерів ще не досить вивчено, і подані нижче схеми рівнянь реакцій не можна вважати єдино можливими.

При реакції сечовини з формальдегідом в нейтральному або слабколужному середовищі (при рН = 7–8) і температурі не вище 40°С, першою стадією реакції є утворення кристалічних речовин – моно– або диметилолсечовин. залежно від співвідношення вихідних мономерів:

сечовина формальдегід монометилолсечовина

диметилолсечовина

Рис. 8. Прилад для синтезу гліфталевої смоли

Отже, тут має місце процес, подібний до процесу утворення оксибензилових спиртів при взаємодії фенолу з формальдегідом. При нагріванні метилолсечовини до 100°С відбувається поліконденсація, при якій утворюється поліметиленсечовина лінійної будови:

При цих же умовах диметилолсечовина дає також полімер, але лінійно–циклічної будови:

Вважають, що, крім метиленових, у молекулі полімеру можуть утворюватися і прості ефірні зв’язки внаслідок відщеплення молекули води від метилольних груп сусідніх молекул:

Якщо реакцію вести в слабколужному, нейтральному або слабкокислому середовищі (рН = 7–5) при нагріванні, то утворюється полімер, який здатний розчинятися у воді. Такий полімер після зневоднення і нагрівання в кислому середовищі втрачає здатність плавитися. Вважають, що при цьому спочатку утворюється полімер лінійної будови, багатий на метилольні групи, які надають йому значної гідрофільності:

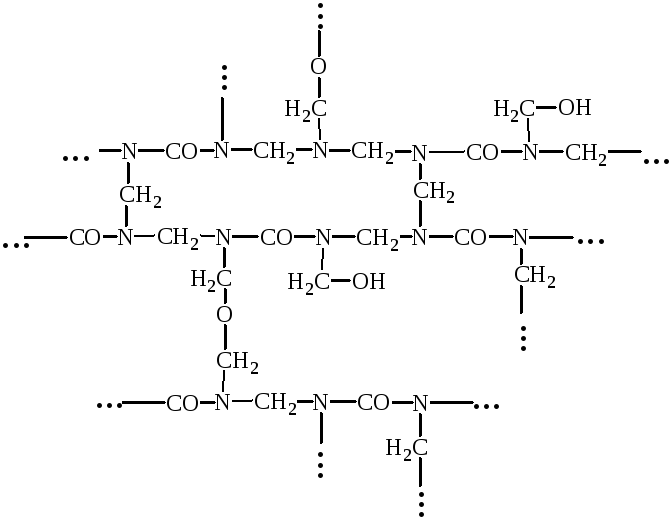

При дальшому нагріванні метилольні групи можуть взаємодіяти з атомами водню іміногруп, що спричиняється до утворення метиленових місточків між лінійними макромолекулами. Метилольні групи можуть також реагувати між собою, утворюючи ефірні зв’язки, при цьому полімер лінійний перетворюється в полімер тривимірний, тобто з просторовою будовою. Такий полімер не здатний плавитись і розчинятись.

Процес твердіння полімеру супроводиться виділенням води і формальдегіду. Наявність у полімері деякої кількості метилольних груп (–СН2–ОН) пояснює схильність сечовиноформальдегідних пластмас утримувати воду (деяке набрякання у воді).

Близькими до сечовиноформальдегідних полімерів за хімічною будовою І властивостями є меламіноформальдегідні полімери, для добування яких використовують (крім формальдегіду) меламін (2,4,6–триаміно–1,3,5–триазин) – циклічний тример ціанаміду:

Методи добування сечовиноформальдегідних і меламіноформальдегідних полімерів подібні.

Синтез сечовиноформальдегідної смоли

Реактиви і обладнання: формальдегід (40%–ий, d = 1,1) – 32 мл; сечовина – 18 г; їдкий натр (10%–ий розчин); оцтова кислота (льодяна); прилад для синтезу (рис. 9); колба Вюрца на 100 мл; тигель фарфоровий; баня водяна; термостат.

Рис.9. Прилад для синтезу сечовиноформальдегідної смоли

У тришийкову колбу місткістю 200 мл, забезпечену мішалкою з затвором, зворотним кульковим холодильником (рис. 9), вміщують 32 мл (36 г, 0,48 моля) 40%–ого водного розчину формальдегіду, рН якого доводять до 7,5 (за універсальним індикатором) добавлянням 10%–ого розчину їдкого натру. Після цього при перемішуванні добавляють 18 г (0,3 моля) сечовини і суміш обережно кип’ятять (водяна баня), безперервно перемішуючи протягом 2 годин. Після цього добуту реакційну масу переливають у колбу Вюрца і упарюють, нагрівають на водяній бані до 70–80°С (термометр у бані), сполучивши відвідну трубку колби (через запобіжну колбу) з водоструминним насосом. Шийку колби при цьому закривають гумовою пробкою з капілярною трубкою, що доходить майже до дна колби. Відгонку води припиняють тоді, коли вміст колби матиме консистенцію густого сиропу.

Твердіння. Добутий сироп, який містить біля 70% сечовино–формальдегідної смоли лінійної будови, переносять у тигель, добавляють оцтової кислоти, доводячи рН суміші до 5–4,6 (за універсальним індикатором), і нагрівають у термостаті при 100°С протягом кількох годин, поки маса не затвердіє. Утворюється полімер просторової будови.

Виготовлення прес–порошку із

сечовиноформальдегідної смоли

Реактиви і обладнання: сечовиноформальдегідна смола (у вигляді сиропу) – 25 г; целюлоза – 20 г; стеарат цинку – 0,25 г; стакан фарфоровий на 200 мл; чашка фарфорова; ступка фарфорова; прес–форма (рис. 5); термометр.

25 г сиропу сечовино–формальдегідної смоли, добутого, як описано в першій частині попереднього синтезу (без упарювання в вакуумі), добре перемішують скляною паличкою у фарфоровому стакані з 20 г целюлози і 0,25 г стеарату цинку до утворення однорідної суміші. Суміш переносять у фарфорову чашку і висушують у сушильній шафі при інтенсивній циркуляції повітря, нагріваючи протягом 2–4 годин до 70°С.

Добуту масу розтирають у порошок в ступці. Порошок можна пресувати у формах на лабораторних пресах або затиснувши форму в струбцині (мал. 5) і нагріваючи при температурі 145°С протягом 2–3 годин

Пластичні маси, виготовлені на основі сечовино–формальдегідної смоли (зв’язуюча речовина), наповнювача (клітковина, деревне борошно, мелена слюда і ін.), барвника і пластифікатора (наприклад, стеарат цинку), називають амінопластами.

Амінопласти – термореактивні полімери, стійкі до підвищених температур, до дії бензину, ацетону, хлороформу та інших органічних розчинників, але відзначаються порівняно великим водовбиранням (1–1,5%).