- •1. Неразъемные соединения деталей машин и аппаратов

- •1.1. Сварныесоединения

- •1.2. Виды сварки

- •I - Стыковая сварка (рис.1.2.)

- •1.5. Расчет на прочность стыковых швов.

- •1.6. Расчет на прочность нахлестных швов.

- •1.7. Заклепочные соединения

- •1.8. Расчет на прочность заклёпочных соединений

- •1.9. Клеевые соединения

1.5. Расчет на прочность стыковых швов.

Основным критерием работоспособности сварных швов при статических нагрузках является прочность. Расчет на прочность сварного соединения встык производится на растяжение по размерам поперечного сечения свариваемых деталей.

Возможное снижение прочности деталей, вызванное сваркой, учитывают введением в расчетные формулы коэффициента прочности сварного

Величина коэффициента φ зависит от вида сварки и определяется по справочникам.

Формула для расчета стыкового шва на прочность имеет вид:

![]() ,

,

где

1 - длина сварного шва, S

- толщина свариваемых деталей, Р -

растягивающая сила,

![]() -допускаемое

напряжение для материала свариваемых

деталей.

-допускаемое

напряжение для материала свариваемых

деталей.

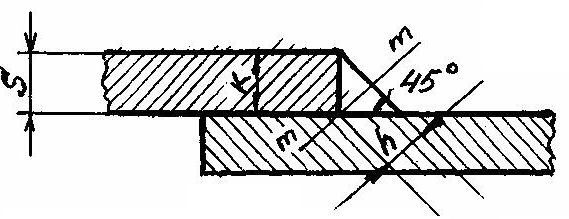

При сварке внахлестку и втавр без скоса кромок угловой шов имеет Форму валика с поперечным сечением в виде прямоугольного равнобедренного треугольника (рис. 1.10) независимо от того, как на самом деле выглядит шов.

|

Рис.1.10. |

Основные

геометрические характеристики углового

шва - катет К и высота h,

Для нормального шва h=К sin

45°![]() 0.75К.

По условиям технологии принимают к=S,

но не менее 3 мм.

0.75К.

По условиям технологии принимают к=S,

но не менее 3 мм.

1.6. Расчет на прочность нахлестных швов.

Как показывает опыт, разрушение углового шва происходит в результате среза по биссекторной плоскости прямого угла m' m.

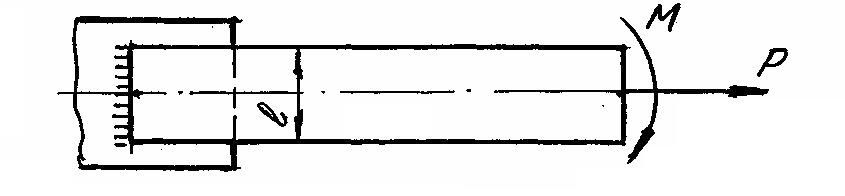

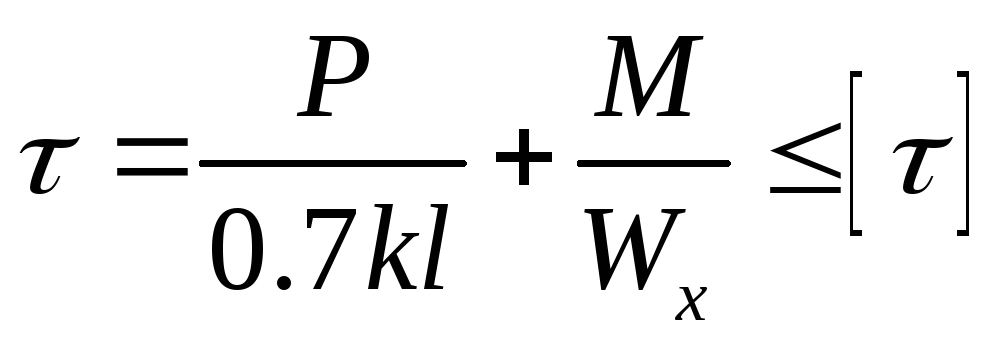

Несмотря на различные: условия нагружения лобовых и фланговых швов При действии на лобовой шов момента М и силы Р (рис.1.13) расчет производят по формуле:

,

где

,

где

![]()

|

Рис.1.13. |

Cоединение втавр без скоса кромок производится угловым швом и рассчитывается так же, как соединение внахлестку (в расчетной формуле 1-суммарная длина швов).

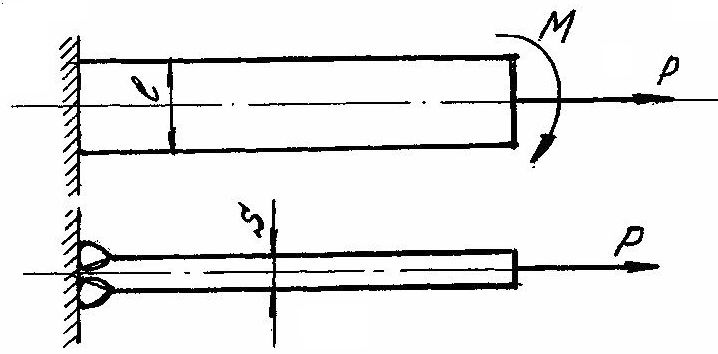

Соединение втавр со скосом кромок является стыковым и рассчитывается на растяжение с изгибом (рис. 1.14):

|

Рис.1.14. |

Расчет производится по формуле:

![]()

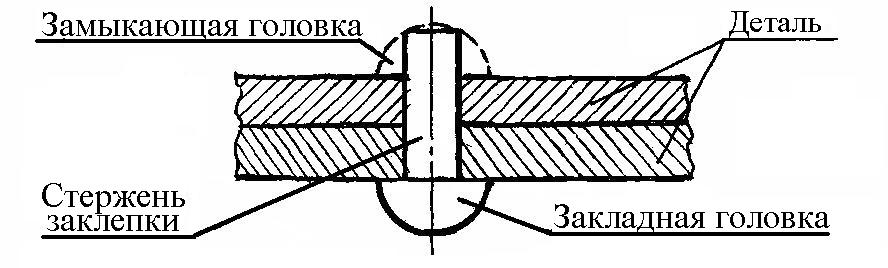

1.7. Заклепочные соединения

Заклёпочный шов образуется при соединении двух деталей из листового материала при помощи заклёпок, представляющих собой цилиндрический стержень с утолщением на одном конце, которое называется закладной головкой (рис.1.15).

Стержень заклепки вводится в отверстие, просверленное в соединяемых листах. Затем выступающая часть стержня ударами молотка или давлением клепальной машины превращается во вторую, так называемую замыкающую головку (см. рис. 1.15)

При диаметре заклёпок до 12 мм применяют холодную клепку, т. е. без нагрева заклёпок. То же относится к заклёпкам из цветных металлов и сплавов. При диаметре стальных заклёпок, более 12 мм применяют горячую клепку, т.е. заклёпки нагревают до светло-красного каления.

|

Рис.1.15. |

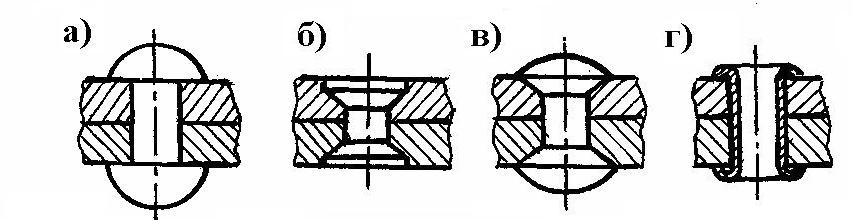

В зависимости от назначения заклёпочного шва применяют различные по форме головок заклёпки. Наибольшее применение имеют заклепки с полукруглыми головками (рис.1.16,а).

В тех случаях, когда выступающие из деталей головки недопустимы, применяют заклёпки с потайными головками (рис. 1.16,6); если допустимо небольшое выступание головок, ставят заклёпки с полупотайной головкой (рис. 1.16,в). В слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.) применяют трубчатые заклёпки (пистоны) (рис..1.16,г).

|

Рис.1.16. |

По назначению заклёпочные соединения подразделяют на следующие типы:

прочные, обеспечивающие основной критерий работоспособности - прочность (балки, фермы, рамы и т.д.);

плотные, обеспечивающие прочность и герметичность (котлы, резервуары).

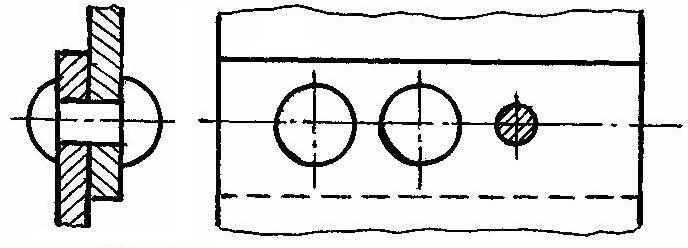

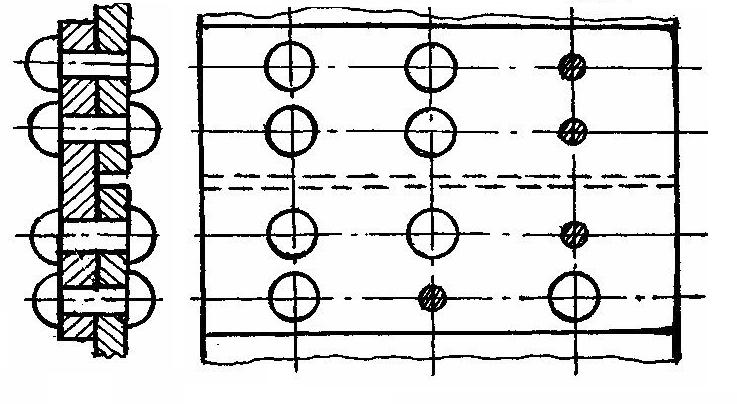

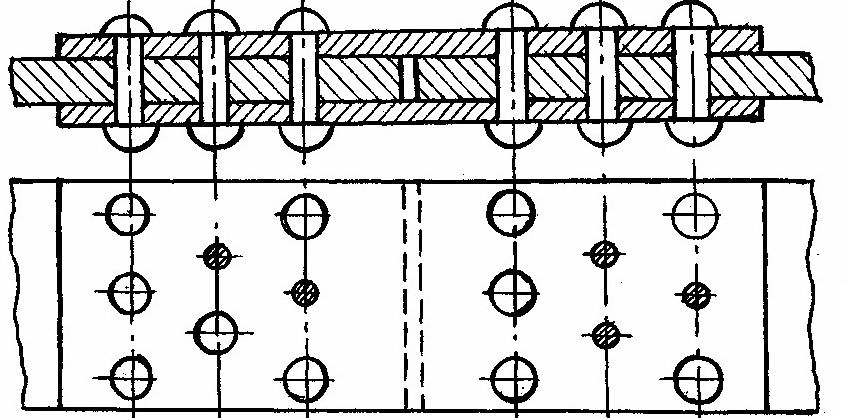

В зависимости от взаимного расположения склепываемых деталей различают заклёпочные швы внахлестку (рис. 1.17) и встык с одной (рис. 1.18.) или двумя (рис.1.19) накладками.

|

Рис.1.17. Заклёпочные швы внахлестку. | |

|

Рис.1.18. Заклёпочные швы встык с одной накладкой. |

|

|

Рис.1.19. Заклёпочные швы встык с двумя накладками. |

2. При изготовлении конструкций из не свариваемых материалов (дюралюминий, текстолит и др.).

В современном машиностроении область применения заклёпочных соединений все более сокращается по мере совершенствования методов сварки.