- •1. Неразъемные соединения деталей машин и аппаратов

- •1.1. Сварныесоединения

- •1.2. Виды сварки

- •I - Стыковая сварка (рис.1.2.)

- •1.5. Расчет на прочность стыковых швов.

- •1.6. Расчет на прочность нахлестных швов.

- •1.7. Заклепочные соединения

- •1.8. Расчет на прочность заклёпочных соединений

- •1.9. Клеевые соединения

1. Неразъемные соединения деталей машин и аппаратов

1.1. Сварныесоединения

Сварка – технологический процесс соединения деталей или их частей, основанный на использовании сил молекулярного сцепления и получаемый при сильном местном нагреве их до расплавленного или пластического состояния. Сварка является одним из самых распространенных и прогрессивных способов получения различных машиностроительных, строительных и других конструкций. Сваркой изготавливают станины, рамы и основания машин, корпусы редукторов, зубчатые колеса, шкивы, фермы, колонны, паровые котлы, цистерны, различные резервуары, химические аппараты, трубы и многое другое.

Достоинствами сварных соединений являются: герметичность, технологичность и невысокая стоимость. Недостатки: коробление деталей после остывания, изменение структуры металла вблизи сварных швов, невысокая прочность при переменных и ударных нагрузках, зависимость прочности соединения от квалификации сварщика, сложность и трудоемкость контроля качества сварных швов.

Способы сварки получили название по виду источника энергии: газовая, электрическая (электродуговая и контактная), электронно-лучевая, ультразвуковая, лазерная, диффузионная и др. Кроме того, различают вид защиты материала от окисления (сварка под флюсом, в среде нейтрального газа); степень механизации сварки (ручная, полуавтоматическая, автоматическая). От вида сварки зависит прочность сварного соединения.

1.2. Виды сварки

Электродуговая сварка (рис. 1.1) основана на использовании тепла электрической дуги для расплавления металла свариваемых частей изделия

|

Рис. 1.1. Электродуговая сварка |

Для питания дуги необходим электрический ток напряжением 24-40в и силой от 40 до 200а. Температура около 3000°С. Проплавление металла при ручной и механизированной сварке составляет от 1 до 5 мм. Поэтому сварной шов образуется из плавящегося металла электрода.

Для защиты расплавленного металла от окисления на поверхность электрода наносят защитную обмазку, которая выделяет большое количество шлака и газа, образуя защитную среду. С той же целью сварку можно производить под слоем флюса или в защитной газовой среде (углекислый газ, аргон, гелий).

Контактная сваркаоснована на нагреве стыковых концов свариваемых деталей выделяющимся теплом при прохождении через них электрического тока. При контактной сварке сила тока достигает нескольких тысяч ампер. Тепло выделяется в месте стыка, где имеется наибольшее электрическое сопротивление. Металл в этой зоне разогревается до пластического состояния и поэтому для получения надежного соединения детали необходимо сжать с некоторой силой.

В зависимости от вида сварного шва различают следующие способы контактной сварки:

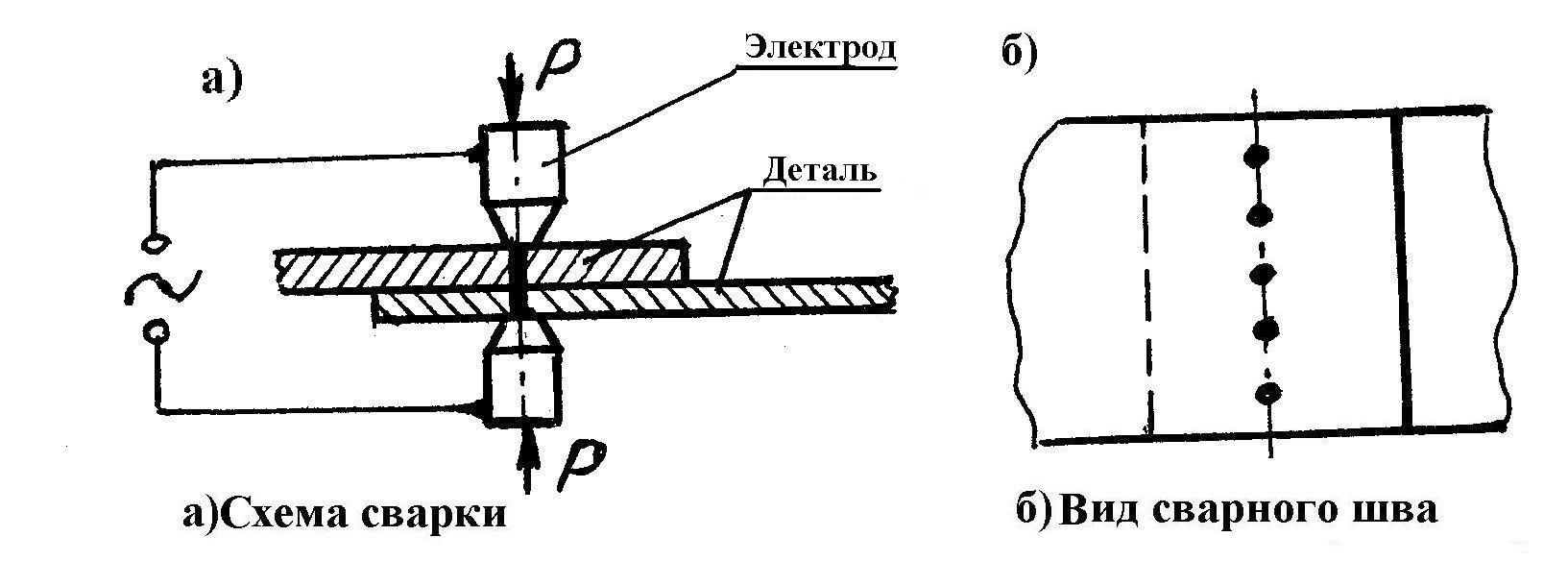

I - Стыковая сварка (рис.1.2.)

|

|

Таким способом соединяют полосовой и круглый материал.

II -Точечная сварка (рис. 1. 3.)

|

|

Этим способом соединение образуется в отдельных точках, где электроды сварной машины сдавливают листовой материал; применяется в тонколистовых конструкциях, в которых не требуется герметичность швов;

III - роликовая сварка(рис. 1. 4.)

В этом случае шов имеет вид узкой непрерывной полосы, расположенной вдоль стыка деталей. Соединение выполняют с помощью электродов, имеющих форму роликов, шов герметичен.

Точечная и роликовая сварка применяется для листов толщиной 3-4 мм.

|

Рис.1.4. |

IV – газовая сварка (рис. 1.5.)

Этим способом шов образуется при расплавлении материала прутка присадочного материала и деталей высокотемпературным газовым пламенем (ацетилен-кислород). Применяется для сварки деталей малой толщины и трубопроводов из стали, чугуна, цветных металлов, а также для резки материалов.

|

Рис.1.5. |

Другие виды сварки изучаются в специальных курсах.

1.3. Виды сварных швов.

В зависимости от расположения свариваемых деталей, сварные швы подразделяют на: стыковые (рис.1.6., а), нахлесточные (рис.1.6., б), угловые (рис. 1.6, в) и тавровые (рис.1.6., г).

1.4. Способы разделки кромок

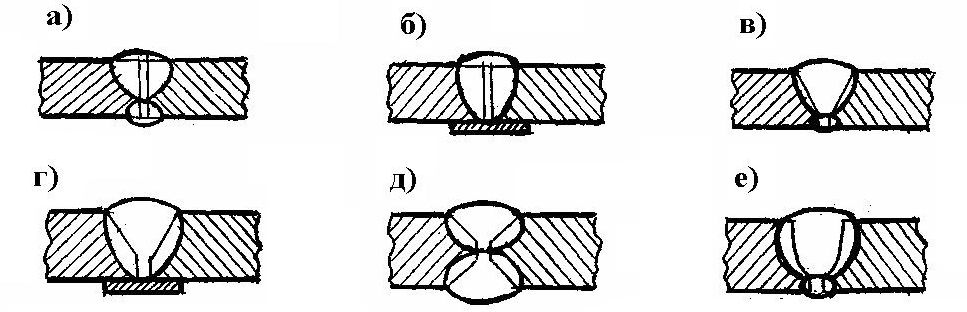

Стыковые швы по форме подготовленных для сварки кромок деталей различают: без скоса кромок (рис. 1. 7, а и б), V-образные (рис. 1.7, в и г), Х-образные (рис. 1. 7, д) , U-образные (рис. 1. 7, е).

|

Рис.1.6. |

По характеру выполнения они могут быть: односторонними с подваркой с другой стороны (рис. 1.7, а, в, е); односторонними с подкладками с другой стороны (рис. 1. 7, б, г) и двусторонними (рис. 1.7., д). Кромки деталей обрабатываются для сварки при толщине деталей больше 4 мм.

|

Рис.1.7. |

Угловые швы по форме кромок деталей различают: без скоса кромок (рис. 1.8, а, б, в, д), со скосом одной кромки (рис. 1.8, г, е, ж) и со скосом двух кромок (рис.1.8, з)

По характеру выполнения они бывают: односторонние (рис.1.8, б, г, ж ) и двусторонние (рис. 1.8, а, в, д, е, з)

Угловые швы по расположению относительно силы, действующей на шов, различают: лобовые, расположенные перпендикулярно к направлению силы (рис.1.9.а); фланговые, расположенные параллельно направлению силы (рис. 1. 9. б); косые, расположенные под углом к направлению силы (рис. 19.9.в) и комбинированные, состоящие из двух или трех вышеуказанных швов (рис. 1. 9. г).

|

Рис.1.8. |

|

Рис.1.9. |