- •Содержание

- •Техническое задание

- •Расчет толщины корпуса аппарата

- •Расчет толщины конического днища

- •Подбор фланцев аппарата

- •Подбор мотор-редуктора и стойки привода аппарата

- •Подбор мешалки

- •Расчет вала Расчет вала на виброустойчивость

- •Расчет вала на прочность

- •Подбор муфты.

- •Подбор комплектующих

- •Подбор строповых устройств аппарата

- •Заключение

- •Литература

Расчет вала на прочность

Вал мешалки необходимо проверить на прочность из условия совместного

действия изгиба с кручением.

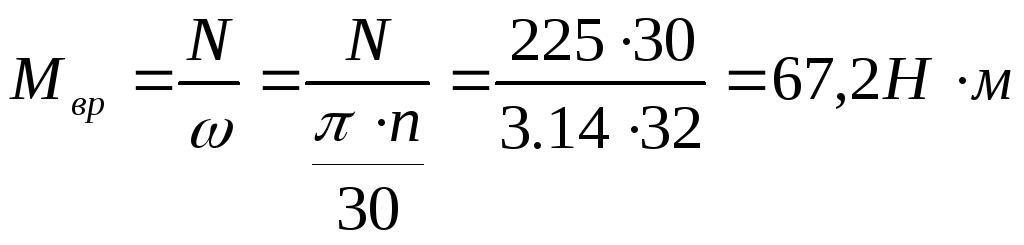

Максимальный

крутящий момент

![]() с учётом пусковых нагрузок определяется

по формуле

с учётом пусковых нагрузок определяется

по формуле

![]()

![]() -

коэффициент динамичности нагрузки

-

коэффициент динамичности нагрузки

![]() =

2 для рамных

мешалок

=

2 для рамных

мешалок

![]() -

номинальная мощность двигателя привода

-

номинальная мощность двигателя привода

![]() =

0,25кВт

=

0,25кВт

![]() -

угловая скорость вала мешалки

-

угловая скорость вала мешалки

![]()

![]()

максимальный

изгибающий момент![]() от действия приведённой центробежной

силы

от действия приведённой центробежной

силы

![]() и опасное сечение вала определим из

эпюры изгибающих моментов, построенной

для расчётной схемы вала.

и опасное сечение вала определим из

эпюры изгибающих моментов, построенной

для расчётной схемы вала.

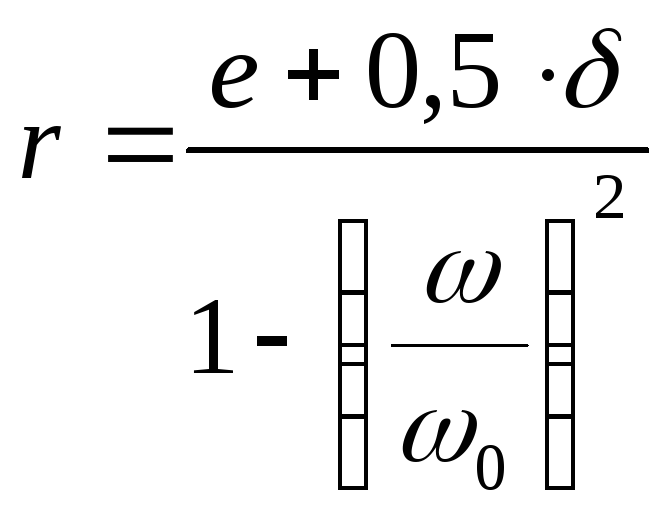

Приведённая центробежная сила определяется по формуле:

![]()

где

![]() -

приведённая сосредоточенная масса вала

мешалки

-

приведённая сосредоточенная масса вала

мешалки

![]() -

радиус вращения центра тяжести приведенной

массы вала и мешалки

-

радиус вращения центра тяжести приведенной

массы вала и мешалки

![]()

![]() -

коэффициент приведения

распределённой

массы вала к сосредоточенной массе

мешалки

-

коэффициент приведения

распределённой

массы вала к сосредоточенной массе

мешалки

![]()

![]()

где

![]() -

эксцентриситет центра массы мешалки.

-

эксцентриситет центра массы мешалки.

![]()

![]() -

допускаемое биение вала

-

допускаемое биение вала

![]() =0,0001м

=0,0001м

![]()

![]()

![]()

![]()

![]()

Для опасного сечения вала запишем условие прочности:

![]()

где

![]() нормальное напряжение

нормальное напряжение

![]()

![]()

![]()

![]() -

максимальное касательное напряжение

-

максимальное касательное напряжение

![]()

![]()

![]()

![]()

следовательно

![]()

Подбор муфты.

Основные

муфты, применяемые в химическом

машиностроении, стандартизованы.

Согласно стандартам их подбирают по

диаметрам соединяемых валов и по

расчетному передаваемому вращаемому

моменту

![]()

![]()

Где

![]() -

номинальный вращающий момент при

установившемся режиме (

-

номинальный вращающий момент при

установившемся режиме (![]() ,

,![]()

![]() )

)

![]() -

коэффициент режима работы (табл. 6,1[1])

-

коэффициент режима работы (табл. 6,1[1])

![]() =

1,8

=

1,8

![]()

выбираем

упругую втулочно-пальцевую муфту с

допустимы моментом на валу![]()

т.к. радиальные и угловые смещения валов снижают долговечность резиновых втулок, нагружая валы дополнительной изгибающей силой, то необходимо провести проверку прочности пальца.

Условие прочности пальца

![]()

пальцы

рассчитываются на изгиб в предположении,

что палец как балка жёстоко закреплён

одним концом и сила

![]() приложена сосредоточена посредине

пальца.

приложена сосредоточена посредине

пальца.

![]()

![]() -

поперечная сила, воздействующая на

палец при передаче расчётного вращающего

момента

-

поперечная сила, воздействующая на

палец при передаче расчётного вращающего

момента

![]()

![]()

![]() -

число пальцев

-

число пальцев![]()

![]() -

диаметр окружности расположения пальцев

-

диаметр окружности расположения пальцев

![]() =120

=120

![]()

![]() -

длина пальца

-

длина пальца

![]()

![]()

![]()

![]() для

материала Ст45

для

материала Ст45

![]()

прочность резиновых втулок проверяют по напряжениям смятия при допущении, что давление равномерно распределено по длине втулки:

![]()

![]() -

длина втулки

-

длина втулки

![]() =36мм

=36мм

![]() -допускаемое

напряжения смятия для резины.

-допускаемое

напряжения смятия для резины.

![]()

для всех типов муфт выполняется проверочный расчёт шпоночного соединения.

Условие прочности шпонки на смятие

![]()

![]() -

напряжение смятия на боковой поверхности

шпонки

-

напряжение смятия на боковой поверхности

шпонки

![]() -

диаметр участка вала под муфту

-

диаметр участка вала под муфту

У

нас

![]() =65мм

=65мм

![]() -

расчётная длина шпонки

-

расчётная длина шпонки

![]()

Выбираем шпонку из таблицы П-32[1]:

![]()

![]()

b – ширина шпонки из таблицы П-32[1]

![]()

![]() -

допускаемое напряжение смятия для

шпонки из сталей марок Ст45

-

допускаемое напряжение смятия для

шпонки из сталей марок Ст45

![]()

![]()

Следовательно выбираем шпонку со следующими размерами

![]()

Подбор комплектующих

Подбор уплотнения

В химических аппаратах с перемешивающим устройством для герметизации места прохождения вращающегося вала сквозь неподвижную крышку применяют уплотнения. С этой целью используют сальниковые и торцевые уплотнители.

Сальниковые уплотнители не применяются при ядовитых пожаро- и взрывоопасных средах.

Так как хлористый алюминий AlCl3 в растворе не ядовит то следует назначить сальниковое уплотнение.

![]()

Подбор люков

Ввиду малых размеров аппарата целесообразно назначить стальной загрузочный люк с плоской крышкой. Так как данный вид люков имеет минимальные размеры и значительно не будет влиять на устойчивость всей конструкции.

Размеры люка выбираем по таблице П-28[1]

Возьмём люк диаметром условного прохода 150мм

.

Подбор штуцеров

Все штуцера подбираются по таблице П-30[1]

Возьмем для аппарата 9 штуцеров

1. Штуцер для слива продукта назначаем с условным проходом в 150мм для максимальной скорости слива.

2. Два штуцера берём с условным проходом 65мм ввод вывод термостатической среды (для большей скорости циркуляции термостатической среды в рубашке).

3. Остальные штуцера берём с условным проходом 50мм

-Для отбора проб

-Установки манометра

-Установки термометра

-Два для ввода реактивов

-Слив конденсата

Подбор опор аппарата

Тип и размер опоры выбираются по допустимой грузоподъёмности

![]()

1. Вес цилиндрической части

![]()

2. Вес днища

![]()

![]() по

таблице П-7

[1]

по

таблице П-7

[1]

![]()

3. Вес крышки

![]()

![]() по

таблице П-6[1]

по

таблице П-6[1]

![]()

4. Вес фланцев

![]()

по таблице П-9 [1]

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Н

Н

5. Вес цилиндрической обечайки рубашки

![]()

6. Вес днища рубашки

![]()

![]() по

таблице П-7 [1]

по

таблице П-7 [1]

![]()

вес сухого аппарата будет равняться

![]()

![]() 335,4+159,2+155,1+177,82+367+159,2=1353,72Н

335,4+159,2+155,1+177,82+367+159,2=1353,72Н

1. Вес AlCl3

![]()

по таблице П-7 [1]

![]()

![]()

![]()

![]()

2. Вес воды

![]()

![]()

![]()

![]()

вес жидкостей

![]()

![]() 10756,8+2086,5=12825,3Н

10756,8+2086,5=12825,3Н

Вес комплектующих

![]()

![]()

![]()

Полный вес аппарата

![]()

![]() 1353,72+12825,3+700+220+140=15239,02Н=15,24Кн

1353,72+12825,3+700+220+140=15239,02Н=15,24Кн

![]()

Для противодействия дополнительным нагрузкам умножаем полный вес на 1.2

Получаем вес, равный 6 Кн

выбираем опору тип 3 допускаемый вес 10кН по таблице П-33 [1]

Проверяем

площадь опоры подкладного листа

![]() из условия из условия прочности бетонного

листа

из условия из условия прочности бетонного

листа

![]()

![]() -

допускаемое напряжение для бетона при

сжатии

-

допускаемое напряжение для бетона при

сжатии

![]() -

для бетона марки 200

-

для бетона марки 200

![]()

Площадь одной опоры

![]() смотри

таблицу П-33

смотри

таблицу П-33

![]()

0,043>0,001

Прочность угловых сварных швов, соединяющих рёбра опор с корпусом аппарата, проверяют по условию

![]()

![]()

![]() -

напряжение среза в швах

-

напряжение среза в швах

![]() -

катет шва

-

катет шва

![]() -

общая длина шва

-

общая длина шва

![]() -

допускаемое напряжение для материала

шва можно принять

-

допускаемое напряжение для материала

шва можно принять

![]()

![]()