- •Государственное образовательное учреждение высшего профессионального

- •Материаловедение

- •Содержание

- •Аннотация

- •Рабочая программа

- •1 Цели и задачи дисциплины

- •Требования к уровню освоения содержания

- •Объем дисциплины и виды учебной работы

- •4 Содержание дисциплины

- •4.1 Разделы (темы) дисциплины и виды занятий (в часах)

- •4.2 Содержание разделов дисциплины

- •Раздел 1. Введение. Роль строительного материала на стадиях проектирования, строительства и эксплуатации сооружений. Основные свойства и оценка качества строительных материалов

- •Раздел 2. Природные каменные материалы

- •Раздел 3. Керамические материалы и изделия

- •Раздел 4. Стекло и стеклянные изделия

- •Раздел 5. Материалы на основе неорганических вяжущих веществ

- •Раздел 6. Бетон и железобетон

- •Раздел 7. Материалы на основе органических вяжущих веществ

- •Раздел 8. Металлы и сплавы в строительстве.

- •5 Перечень практических занятий

- •Лабораторный практикум

- •7 Самостоятельная работа студентов (срс)

- •Информация об авторе

- •Лекционный курс введение

- •Раздел 1. Роль строительного материала на стадиях проектирования, строительства и эксплуатации сооружений. Основные свойства строительных материалов

- •Основные свойства строительных материалов

- •Раздел 2. Природные каменные материалы

- •Раздел 3. Керамические материалы и изделия

- •Раздел 4. Стекло и стеклянные изделия

- •Раздел 5. Минеральные вяжущие вещества

- •Раздел 6. Бетон и железобетон

- •Раздел 7. Материалы на основе органических вяжущих веществ

- •Конструкционные полимерные материалы

- •2.Материалы для отделки фасадов

- •3.Полимерные материалы для потолков

- •4. Материалы для отделки стен

- •Материалы для полов

- •Физические свойства

- •Химические свойства

- •3. Физико-механические свойства

- •Раздел 8. Металлы и сплавы в строительстве

- •Механические испытания, определяемые при динамическом нагружении:

- •Практические работы

- •Расчет основных свойств строительных материалов

- •Определение свойств и области применения природных каменных материалов

- •3. Определение расхода материалов для получения воздушных вяжущих веществ

- •4. Определение количества воды гидратации для твердения цемента

- •5. Расчет показателей свойств бетона и железобетона

- •Определение расхода материалов для битумосодержащих веществ

- •Методические указания для самостоятельной работы студентов

- •Тема 1. Теплоизоляционные материалы и изделия

- •Тема 2. Акустические материалы

- •Тема 3. Отделочные материалы. Штукатурные растворы, лаки и краски

- •4. Древесина и строительные материалы из древесины

- •5. Примеры задач с решениями для выполнения расчетно-графических заданий

- •Глоссарий

- •Тестовые задания для самопроверки

- •Перечень контрольных вопросов к экзамену

- •Список литературы

- •Приложение а Перечень элементов электронного умк дисциплины “Технология конструкционных материалов”

Раздел 3. Керамические материалы и изделия

Керамическими называют каменные изделия, получаемые из минерального сырья путем формования и обжига его при высокой температуре.

Классификация керамических изделий.

По основным технологическим видам различают следующие разновидности керамики:

- терракота – неглазурованная однотонная естественно окрашенная керамика от кремового до красно – коричневого цвета с пористым черепком ( стеновые материалы, архитектурные детали, облицовочные плитки и т.д.)

- майолика – керамика из цветной обожженной глины с крупнопористым черепком, покрытая глазурью (изразцы, скульптура и др.)

- фаянс – твердый керамический материал обычно белого цвета с мелкопористым черепком, покрытым глазурью (санитарно-техническая керамика, посуда, облицовочные плитки и др.)

- фарфор – плотный керамический водонепроницаемый материал белого цвета (санитарно-техническая керамика, посуда, плитки и др.)

В зависимости от их структуры керамические изделия подразделяются на пористые и плотные. Пористые поглощают более 5% воды по массе, плотные – менее 5% воды по массе.

По назначению керамические изделия подразделяются на: стеновые, кровельные, облицовочные, заполнители для легких бетонов, теплоизоляционные изделия, санитарно-технические изделия,, плитка для пола, дорожный кирпич, изделия для подземных коммуникаций, кислотоупорная и огнеупорная керамика.

Сырьевые материалы для производства керамики

Глинистые материалы. Важнейшими сырьевыми материалами для про-

изводства керамики являются глины. Под ними понимают природные водные алюмосиликаты общей формулой Аl2O3 ·SiO2 ·nH2O с разными примесями, способные при замешивании с водой образовывать пластичное тесто, которое после обжига необратимо переходит в камнеподобное состояние.

Глины состоят из нескольких алюмосиликатов. К ним относятся:

- каолинит – Аl2O3·4SiO2·2H2O

- монтмориллонит - Аl2O3·4SiO2·nH2O

- галлуазит - Аl2O3·2SiO2·4H2O.

Кристаллическая решетка глинистых минералов имеет пластинчатое строение, и это обусловливает свободное перемещение отдельных частиц глины при затворении водой. Этим объясняется их пластичность.

Свойства этих минералов связаны со строением их кристаллической решетки. У каолинита она более плотная, у монтмориллонита – самая неплотная, очень подвижная. Если глина содержит в основном каолинит – ее называют каолином (в переводе с китайского языка – белая гора). Это малопластичная беложгущаяся глина. Если глина содержит в основном монтмориллонит, она называется бентонитом. Бентониты – это высокопластичные глины. Пластичность глин, кроме минерального состава, определяется величиной и количеством тонких частиц (менее 0,005 мм). В высокопластичных глинах таких частиц содержится ~80-90%.

В качестве примесей в глины входят различные вещества – кварц, слюда, полевые шпаты, песок, оксиды и гидроксиды железа и других металлов и т.п. Примеси оказывают влияние на свойства глин, а также определяют цвет керамики. В зависимости от примесей глины могут иметь различный цвет от белого (чистые каолиновые глины) до черного цвета из-за примесей органических соединений. Часто встречающаяся примесь оксидов железа придает глинам коричнево-красный цвет, а гидроксидов железа – бурый цвет.

Свойства глин. Важным свойством глин является пластичность. Пластичностью глины называют ее свойство во влажном состоянии принимать под влиянием внешнего воздействия желаемую форму без образования разрывов и трещин и сохранять ее при сушке и обжиге. Она зависит от минерального состава глин, от наличия примесей и от количества воды, взятой для приготовления глиняной массы.

Другим важным свойством глин является усадка. Усадка – это уменьшение линейных размеров и объема глиняного сырца при его сушке (воздушная усадка) и обжиге (огневая усадка). Воздушная усадка происходит при сушке отформованных изделий за счет удаления физически связанной воды и сближении частиц глины. Огневая усадка происходит при обжиге керамических изделий за счет спекания, расплавления легкоплавких составляющих глин и сближении твердых частиц. Усадка выражается в процентах от первоначального размера изделия. Воздушная усадка составляет 10-15%. Огневая усадка составляет 2-8%. Полная усадка представляет собой сумму воздушной и огневой усадки.

Характерным свойством глин является их способность при обжиге превращаться в каменный материал. При температуре выше 100оС из глиняной массы начинает испаряться свободная вода, дальнейшее повышение приводит к выгоранию добавок, повышающих пористость керамики. В интервале температур 450-700 оС происходит разложение кристаллогидратов, из глинистых минералов испаряется химически связанная вода. При этом необратимо теряется пластичность глин. При температурах 900-1000 оС происходит расплавление легкоплавких составляющих глин и образование новой фазы – муллита 3Аl2O3*2SiO2, придающей керамике прочность.

Отощающие добавки. Они вводятся в состав керамической массы для по-

нижения пластичности и уменьшения воздушной и огневой усадки глин. В качестве отощающих добавок в зависимости от вида керамики используют следующие вещества:

- для высококачественной керамики шамот – зернистый керамический материал, получаемый обжигом измельченной глины при температуре обжига керамики – 900 –1000о, а также дегидратированную глину, обжигаемую при температуре 700 – 750о.

- для рядовой керамики используют песок и гранулированные шлаки.

Порообразующие добавки. Они вводятся для повышения пористости кера-

мического черепка и улучшения спекаемости глин. К ним относятся выгорающие добавки и газовыделяющие вещества.

Выгорающие добавки (опилки, бурые угли, золы и др.) сгорают при обжиге керамики, оставляя после себя пустоты (поры).

Газовыделяющие добавки при обжиге диссоциируют с выделением газа, например, карбонатные породы (мел, доломит, известняк) разлагаются с выделением углекислого газа СО2, пузырьки которого образуют поры в керамическом изделии.

![]() Пластифицирующие

добавки. Пластифицирущие

добавки вводятся для повышения

пластичности глин. К ним относятся

высокопластичные глины (бентониты), а

также поверхностно-активные вещества

– сульфитно-дрожжевая бражка СДБ (отход

производства целлюлозы).

Пластифицирующие

добавки. Пластифицирущие

добавки вводятся для повышения

пластичности глин. К ним относятся

высокопластичные глины (бентониты), а

также поверхностно-активные вещества

– сульфитно-дрожжевая бражка СДБ (отход

производства целлюлозы).

Декорирующие составы. Для отделки поверхности керамических изделий используют глазури, ангобы и торкретирующие составы.

Глазури представляют собой минеральные стекла, используемые для поверхностного покрытия керамических изделий. Главными сырьевыми компонентами глазурей являются полевой шпат, кварцевый песок, каолин, соли щелочных и щелочноземельных металлов, бура и др. Глазури наносятся на керамику после формования, закрепляются на поверхности керамических изделий в процессе обжига, образуя блестящую пленку, цветную или бесцветную, прозрачную или непрозрачную (глухую).

Ангобы представляют собой красочные составы из белой или цветной глины. Они наносятся тонким слоем на поверхность еще не обожженной керамики. При обжиге ангоб не плавится, поэтому цветная поверхность получается матовой.

Торкретирующие составы наносят на поверхность керамического изделия с помощью пескоструйных аппаратов. Они состоят из окрашенного песка, минеральной крошки из стекла, мрамора, фарфора и др. Окрашенная поверхность керамического изделия приобретает зернистую фактуру.

Общая схема производства керамических изделий

Производство керамических изделий включает следующие этапы: карьерные работы, механическую обработку глиняной массы, формование изделий, их сушку, обжиг и декорирование поверхности.

Карьерные работы. Они включают добычу глины в открытых карьерах, транспортирование ее на заводы по производству керамических изделий и хранение промежуточного запаса глины. При хранении происходит т.н. вылеживание глины – технологическая операция, в результате которой, под действием переменной температуры и влажности, глиняные частицы распадаются на более мелкие агрегаты.

Механическая обработка глиняной массы.. Она осуществляется с помощью глинообрабатывающих машин и имеет целью выделение или измельчение каменистых включений, гомогенизацию керамической массы и введение необходимых добавок.

Выделение каменистых включений из глины осуществляют, пропуская ее через винтовые камневыделительные вальцы или применяя другие специализированные машины. Практически полного выделения камней из глины можно добиться гидравлическим обогащением. Глину распускают в глиноболтушках, а затем пропускают через сито и обезвоживают. Измельчение глины производят после выделения каменистых включений. После измельчения глину с необходимым количеством воды и добавками проминают в специальных глиномялках, представляющих собой цилиндрическую конструкцию, в центре которой вращается вал с лопастями. В результате получают однородную (гомогенную) керамическую массу.

Формование керамических изделий. Задачей формования является придание глиняной массе геометрической формы и размеров будущего изделия. В результате образуется заготовка керамического изделия – сырец. Формование производят тремя способами:

- пластическое формование. Изделия стеновой керамики формуют из пластичных (с влажностью 18 – 28%) глиняных масс на ленточных шнековых прессах, которые могут быть вакуумными и безвакуумными при давлениях до 7 МПа;

- полусухое прессование. Оно производится в пресс-формах на одно или несколько керамических изделий. Керамические изделия формуются на гидравлических или механических прессах способом полусухого прессования под давлением 15 – 40 МПа из керамических пресс – порошков с влажностью 8 – 12%.

- способ литья (или шликерный). Этим способом изготавливаются в основном тонкие глазурованные плитки на конвейерных автоматизированных линиях, а также изделия сложной конфигурации (например, санитарно-техничес-кая керамика). При производстве плитки сырьевая масса с влажностью 40 – 60% разливается на керамические пористые поддоны и покрывается глазурным слоем. Двигаясь по конвейеру, керамическая масса быстро подсыхает на пористом поддоне и поступает сначала на зачистное, а затем на режущее устройство, разрезающее подсохшую массу на плитки заданного размера. При производстве сложных керамических изделий используют гипсовые формы.

Сушка сырца. Формовочная влажность изделий, изготовленных различными методами формования, различна. Перед обжигом изделие надо высушить до содержания влаги не более 5% во избежание неравномерной усадки и растрескивания при обжиге. Сушку проводят в туннельных сушилках, в которых по принципу противотока сырец движется навстречу потоку горячего воздуха или дымовых газов. Сушка протекает при tо = 120-150оС в течении 16-36 часов. На современных автоматических заводах используют туннельные щелевые сушилки, в которых время сушки сокращается до 5-7 часов.

Обжиг изделий. Обжиг является важнейшим и завершающим этапом производства изделий строительной керамики. Для обжига используют кольцевые и туннельные печи. В кольцевых печах обжиг продолжается в течение 1,5 –3 суток, в туннельных печах от 18 до 24 часов, проходя зоны подогрева, обжига и охлаждения. Максимальная температура обжига составляет:

- для кирпича и камней керамических – 950 - 1100 оС;

- для облицовочной керамики - 1000 - 1200 оС;

- для санитарно-технической керамики - 1150 - 1300 оС;

- для кислотоупорной керамики - 1200 - 1300 оС;

- для огнеупорной керамики - 1350 - 2000 оС;

Декорирование изделий. Оно происходит либо в процессе формования (нанесение рельефной структуры на лицевую поверхность, торкретирование, ангобирование), либо после сушки или после обжига изделий (глазурование, окрашивание специальными красками). Поверхностное окрашивание осуществляется подглазурными и надглазурными красками. Подглазурные краски наносятся на неглазурованные изделия, которые покрываются глазурью и обжигаются. Надглазурные краски наносятся на глазурованные обожженные изделия и закрепляются последующим обжигом. Краски наносят различными способами: распылением с применением трафарета или без него, с помощью переводных рисунков, сериографией (продавливанием через сетку-трафарет цветных мастик с последующим их глазурованием и обжигом).

Стеновые, облицовочные и специальные керамические изделия.

Конструкционная строительная керамика

Изделия конструкционной строительной керамики в основном представлены керамическим кирпичом и камнями, панелями из керамического кирпича и кирпичом для дымовых труб.

Кирпич керамический полнотелый (ГОСТ 530-2007). Условное обозначение кирпича керамического полнотелого К 0 (одинарный). Он имеет форму прямоугольного параллелепипеда размерами 250±4х120±3х65±3 мм с прямыми ребрами, четкими гранями и ровными лицевыми поверхностями. Кирпич не должен иметь механических повреждений и сквозных трещин длиной более 30мм, а также недожега и пережега.

Свойства кирпича. Средняя плотность rо = 1600 - 2300 кг/м3, коэффициент теплопроводности l = 0,5 – 0,8 Вт/м С. В зависимости от предела прочности при сжатии кирпич делят на марки: М 75, 100, 125, 150, 175, 200, 250 и 300. Морозостойкость кирпича должна быть не менее 15 циклов попеременного замораживания и оттаивания. По морозостойкости кирпич подразделяют на марки: F 15, 25, 35 и 50.

Кирпич применяют для кладки наружных и внутренних стен, кладки печей и дымовых труб. Не применяют для цоколей и фундаментов ниже гидроизоляционного слоя, а также для наружных стен с повышенной влажностью из-за низкой морозостойкости. К недостаткам кирпича можно отнести его большую среднюю плотность и высокий коэффициент теплопроводности. Этих недостатков лишены пустотелые керамические изделия (т.н. эффективная керамика) - пустотелый кирпич и керамические пустотелые камни.

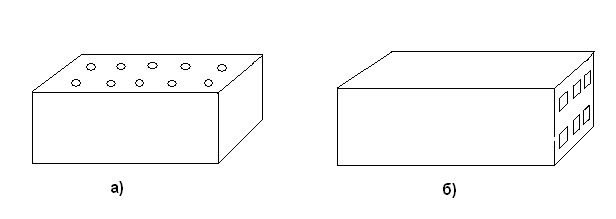

Кирпич керамический пустотелый(ГОСТ 530-2007).. Его изготавливают из легкоплавких глин. Он может быть одинарным размером 250х120х65 мм (КП 0), и утолщенным (КП У) размером 250х120х88 мм. Пустоты в нем могут располагаться перпендикулярно или параллельно постели (рис. 6), например, кирпич КУГ – укрупненный с горизонтальными пустотами. Они могут быть сквозными или несквозными, круглыми, квадратными, прямоугольными, щелевыми или сотовыми. Число пустот от 2 до 60, пустотность от 10 до 33%. Средняя плотность 700-1500 кг/м3. Марки пустотелого кирпича по прочности при сжатии М 75, 100, 125, 150, 175, 200 и 250, по морозостойкости F 15, 25, 35 и 50. Коэффициент теплопроводности l = 0,3 – 0,6 Вт/моС.

Рисунок 6 – Кирпич керамический пустотелый:

а) с вертикальными пустотами (КП-0, КП-У);

б) с горизонтальными пустотами (КУГ)

Камни керамические пустотелые(ГОСТ 530-2007).. Размеры камней больше, чем у кирпича. В основном выпускаются керамические камни следующих размеров: камень К 250х120х138 мм; камень КМ (модульный) 288х138х138 мм; камень КМУ (модульный утолщенный) 288х288х88 мм и др. Применение керамических камней повышает производительность труда при кладке стен, а также приводит к уменьшению количества швов. Пустотность камней 25 – 37%, марки по прочности при сжатии М 75, 100, 125, 150, 175, 200 и 250, по морозостойкости F 15, 25, 35 и 50. В табл. 1 приведены примеры условных обозначений керамических изделий.

Таблица 1 - Примеры условных обозначений керамических изделий.

Характеристика изделия |

Условное обозначение |

Кирпич керамический полнотелый одинарный марки по прочности 100, марки по морозостойкости F15 |

Кирпич К-0 100/15 ГОСТ 530-95 |

Кирпич керамический пустотелый одинарный марки по прочности 150, марки по морозостойкости F15 |

Кирпич КП-0 150/15 ГОСТ 530-95 |

Кирпич керамический пустотелый одинарный фигурный марки по прочности 100, марки по морозостойкости F25 |

Кирпич КФП-0 100/25 ГОСТ 530-15 |

Кирпич керамический утолщенный марки по прочности 125, марки по морозостойкости F25 |

Кирпич КП-У 125/25 ГОСТ 530-95 |

Кирпич керамический утолщенный с горизонтальным расположением пустот марки по прочности 100, марки по морозостойкости F15 |

Кирпич КУГ 100/15 ГОСТ 530-95 |

Камень керамический марки по прочности 100, марки по морозостойкости F15 |

Камень К 100/15 ГОСТ 530-95 |

Камень керамический модульный марки по прочности 200, марки по морозостойкости F35 |

Камень КМ 200/35 ГОСТ 530-95 |

Камень керамический укрупненный с горизонтальными пустотами марки по прочности 50, марки по морозостойкости F15

|

Камень КУГ 50/15 ГОСТ 530-95 |

Панели из керамического кирпича. Кирпичные панели различных видов изготавливаются на стендах непосредственно в условиях строительной площадки и в цехах кирпичных заводов (табл. 2).

Таблица 2 -Конструкции панелей и преимущества их использования

Конструкция панелей |

Преимущества использования панелей |

1. Панель из лицевого кирпича толщиной в ½ кирпича заданных размеров и формы. 2. Трехслойная кирпичная панель толщиной в два слоя по ½ кирпича с утеплителем посередине. 3.Панель трехслойная: 2 внешних слоя по1/2 кирпича и средний слой утеплителя толщиной 50-100 мм. 4. Панели-перегородки в ½ кирпича. |

1. Расход кирпича и раствора уменьшается почти в два раза по сравнению с обычным методом строительства зданий из кирпича. 2.Высокая прочность, морозостойкость и сейсмостойкость. 3. Для раствора не требуется специальных зимних добавок. 4. Отсутствие высолов на поверхности кирпича при строительстве в осенне-зимний период. 5. Эстетика внешнего вида высококачественной кирпичной кладки. 6. гибкость выбора цвета кирпича и цвета раствора. 7. Простота изготовления.

|

Кирпич глиняный для дымовых труб. Предназначен для кладки кирпичных и футеровки железобетонных промышленных дымовых труб при температуре нагрева кирпича не более 700оС. Он может быть полнотелым и пустотелым, различной геометрической формы - параллелепипед, клинообразный, в том числе и изогнутый (лекальный кирпич). Марки по прочности М 125, 150, 175, 200, 250 и 300, по морозостойкости F 25, 35, 50.

Облицовочные керамические изделия

Они подразделяются на керамические изделия для облицовки фасадов, а также на керамические изделия для внутренней облицовки стен и плитку для полов.

Керамические изделия для облицовки фасадов

Фасадные керамические изделия применяют для облицовки стеновых панелей, блоков, цоколей зданий, для отделки архитектурных элементов фасадов здания – поясов, карнизов и создания декоративных панно. Они должны обладать большой водонепроницаемостью, чтобы не пропускать воду к основному материалу стен, быть прочными и морозостойкими, иметь красивый внешний вид, правильную геометрическую форму и цвет, не меняющийся под действием ультрафиолетовых лучей в течение длительного времени.

Плитки. Основными типоразмерами крупноразмерных плиток для фасадов являются: квадратные 50х50 мм, 150х150 мм, 200х200 мм, прямоугольные 150х75 мм, 200х100 мм,200х150 мм, 250х100 мм и др. Крупноразмерные плитки размером 250х140х10 мм изготовляют неглазурованными и глазурованными. Цокольные глазурованные плитки размером 150х75х7 мм используют для облицовки цоколей зданий и подземных переходов. Эти плитки имеют плотный черепок и водопоглощение не более 5%. Для облицовки фасадов часто используют плитки типа “кабанчик” размером 120х65х7 мм. Для отделки сборных конструкций на заводах используются мелкоразмерные коврово-мозаичные плитки размерами 48х48мм и 22х22 мм, а также типа “брекчия” – ковры, набранные из плиточного боя.

Водопоглощение по массе плиток для наружной облицовки не должно превышать 9% для стеновых и 5% для цокольных. Морозостойкость не менее F 40 для стеновых и F 50 для цокольных, предел прочности при изгибе не менее 16 МПа для стеновых и 18 МПа для цокольных.

Кирпич и камни лицевые. Их применяют для кладки и одновременной облицовки наружных стен зданий. Они могут быть объемноокрашенными путем введения в сырьевую массу добавок - пигментов, или обладать декоративно оформленной лицевой поверхностью. Лицевая поверхность их может быть гладкой, рельефной и офактуренной. Для получения рельефной фактуры влажный кирпич-сырец обрабатывают специальными гребенками и рифлеными валиками. Офактуренный кирпич может иметь глазурованную, ангобированную или торкретированную лицевую поверхность. Глазурованные кирпичи изготавливают нанесением глазурной суспензии на лицевые грани. Глазурь может быть глухая и прозрачная, блестящая и матовая. Ангобированные кирпичи получают нанесением на лицевую поверхность кирпича ангобной суспензии (красочного состава на основе белой или цветной глины) на стадии формования. После сушки и обжига образуется декоративное матовое керамическое покрытие толщиной 0,1- 0,3 мм. Цвет ангоба зависит от цвета используемых материалов и керамических пигментов. Торкретированный кирпич получают нанесением с помощью пескоструйной установки минеральной крошки на лицевые поверхности кирпича на стадии формования с последующей сушкой и обжигом. Лицевая поверхность кирпича имеет после обжига шероховатый вид и цвет использованной минеральной крошки. Крошка может изготавливаться из окрашенного песка, дробленых горных пород (мрамора гранита и др.), битого стекла, слюды и т.д.

Керамические изделия для внутренней отделки

К изделиям для внутренней отделки предъявляются требования по водонепроницаемости, часто по химической стойкости; они должны иметь красивый внешний вид и правильную геометрическую форму.

Плитки для стен. Они выпускаются квадратными 150х150 мм, 200х200 мм, 100х100 мм; прямоугольными 150х100 мм и 150х75 мм, 200х150, 250х200, 300х200 и др., а также фасонными (угловыми, карнизными, плинтусными). При обжиге плитки получаются пористыми, лицевая поверхность их покрывается глазурью, которая придает плиткам водонепроницаемость и стойкость против воздействия слабых растворов кислот и щелочей. Плитки выпускаются плоскими или рельефными, глазурованная поверхность их может быть белой, цветной или орнаментированной. Водопоглощение по массе плиток не должно превышать 16%, предел прочности при изгибе – не менее 15МПа.

Они применяются для облицовки стен кухонь и санитарных узлов жилых и общественных зданий, школ, детских и лечебных учреждений, торговых предприятий, зданий с повышенным влажностным режимом эксплуатации (бань, прачечных, бассейнов и др.), а также лабораторных помещений.

Плитки для полов. Они изготавливаются из тугоплавких и огнеупорных глин и представляют собой плотные керамические изделия с водопоглощением по массе менее 3,5% и высокой истираемостью не более 0,18 г/см2. Предел прочности при изгибе таких плиток должен составлять не менее 25МПа. Основными типоразмерами плиток для полов являются: 300х300 мм, 333х333 мм, 500х500 мм, 200х300 мм, 300х500 мм и др. Недостатком плиток является их большая теплопроводность (полы холодные). Кроме того, устройство полов из плиток достаточно трудоемко.

Специальные керамические изделия.

Керамическая черепица. Керамическая черепица используется в качестве кровельного материала для жилых и общественных зданий. Она представляет собой один из старейших долговечных и огнестойких кровельных материалов. Черепичная кровля долговечна, экономична в эксплуатации, огнестойка, защищает сооружение от солнечной радиации. К недостаткам черепицы можно отнести ее большой вес, хрупкость (она не выдерживает больших снеговых нагрузок, поэтому ограниченно применяется в районах с суровым климатом) и трудоемкость производства. Выпускают черепицу пазовую ленточную, S – образную ленточную и коньковую желобчатую.

Керамические трубы. Трубы керамические предназначены для строительства безнапорных сетей канализации, транспортирующих промышленные, бытовые и дождевые неагрессивные и агрессивные сточные воды, а также для устройства закрытого дренажа на мелиоративных системах.

Дренажные трубы изготавливают из высокопластичных глин. Водопоглощение их не более 15%, морозостойкость – не ниже 15 циклов. Применяют дренажные трубы при мелиоративных работах, а также для осушения грунтового основания под зданиями.

Канализационные трубы изготавливают из тугоплавких глин и используют для отвода сточных бытовых и промышленных вод. Водопоглощение их не более 8%, кислотостойкость не менее 93%. Снаружи и изнутри они покрываются кислотостойкими глазурями.

Санитарно-технические изделия. Санитарно-технические изделия предназначены для санитарно-гигиенического и хозяйственного применения и представлены умывальниками, унитазами, смывными бачками и другим оборудованием санитарно-технических узлов жилых и производственных зданий. Их изготавливают из беложгущихся глин: фарфора, фаянса и полуфарфора. Поверхность изделий для придания водонепроницаемости покрывается глазурями, бе0л,0

ыми или цветными. Водопоглощение их не должно превышать более 9%.

Кислотоупорная керамика. Она предназначена для футеровки различных реакционных аппаратов, для защиты строительных конструкций, работающих в условиях кислых агрессивных сред, а также для футеровки дымовых труб, которые служат для отвода газов, содержащих агрессивные вещества.

Изделия кислотоупорные футеровочные выпускают в виде кирпича, плиток и фасонных изделий.

Кислотоупорный кирпич выпускают 3 классов: А, Б и В. По форме он может быть прямой, клиновидный, радиальный и фасонный.

Плитки кислотоупорные и термокислотоупорные. Они бывают керамические фарфоровые, термокислотоупорные дунитовые, кислотоупорные шамотные, кислотоупорные для строительных конструкций. По форме плитки могут быть квадратными, прямоугольными, клиновыми.

Огнеупорная керамика. Огнеупорными называются материалы, применяемые для сооружения различных печей, топок и аппаратов, работающих в условиях высокотемпературного (выше 1000оС) нагрева. Они бывают по степени огнеупорности огнеупорными (до 1770оС), высокоогнеупорными (до 2000оС) и высшей огнеупорности (более 2000оС). Огнеупорные керамические материалы изготавливают в виде кирпича, полуцилиндров (скорлуп) и сегментов.

Основные причины высолообразования на поверхности керамических изделий

В последнее время на кирпичных фасадах достаточно частым стало появление белых или, значительно реже, цветных, разводов, так называемых высолов. Исследования показали, что высолы на кирпичных фасадах образуются вследствие кристаллизации растворимых соединений в кирпиче и кладочном растворе.

Причины образования высолов на керамике можно условно разделить на 5 групп:

- состав сырьевых компонентов шихты для производства керамического кирпича;

- состав обжиговой среды

- состав компонентов кладочного раствора

- продукты гидролиза минеральных вяжущих веществ;

- состав грунтовых вод (при нарушенной гидроизоляции)

Кроме того, определены основные факторы, влияющие на интенсивность высолообразования на следующих стадиях: при производстве керамического кирпича, при производстве кладочного раствора и на стадии эксплуатации.

На стадии производства кирпича такими факторами являются:

- длительность вылеживания глины и режим обработки глиняного сырья;

- дисперсность сырья, способ его формования, формовочная влажность; способы обработки поверхности;

- режим сушки и свойства самих керамических изделий (влажность, структура, геометрические размеры)

- параметры обжига, а также остаточная влажность, состав и структура поверхностного слоя.

Методы предотвращения высолообразования на поверхности керамического кирпича. В качестве основных мероприятий, направленных на уменьшение или устранение высолов, предлагаются следующие.

Во-первых, тщательно исследовать минеральный состав глиняного сырья. Основными поставщиками растворимых солей в глине являются водорастворимые сульфатные соли щелочных и щелочноземельных металлов. Содержание растворимых солей в кирпиче и в керамических камнях, на которых не допускается образование высолов, не должно превышать 0,7 мг-экв на 100г материала. Чаще всего растворимые соли в керамическом сырье предлагается связывать солями бария, переводящими их в нерастворимые соединения.

Возможно предотвращение высолов на поверхности кирпича путем нанесения на его поверхность различных покрытий. Наряду с достаточно традиционными глазурными и ангобными покрытиями предлагаются покрытия на основе полимерных смол (например, силиконовыми смолами и эмульсиями). Эти пленочные покрытия обладают гидрофобными свойствами и значительно снижают водопоглощение.

На стадии производства керамического кирпича предлагается использовать методы формования сырца из смесей с пониженным содержанием воды (полусухое прессование, жесткое пластическое формование), а также оптимизировать режим обжига и состав газовой среды.

Если высолообразования на стадии изготовления материала не удалось избежать, необходимо удалять их с поверхности стены различными моющими составами. Практика показывает, что если сразу не побеспокоиться об очистке пораженных высолами стен, то через 3 – 5 лет растворимые соединения под влиянием углекислого газа воздуха, сернистых и других агрессивных газов, содержащихся в атмосфере промышленных центров, могут переходить в труднорастворимые и нерастворимые соединения, удалять которые с поверхности стены становится значительно более трудной задачей.

В настоящее время существуют достаточно эффективные технологии для очистки стеновых керамических материалов от высолов. Как правило, очищающие составы изготавливаются на основе кислот, растворяющих ряд соединений, составляющей высолы, но в то же время оказывают негативное влияние на поверхность керамики, а также, попадая в почву, способствуют разрушению фундаментов из-за опасности возникновения кислотной коррозии бетона.

Однако, если просто удалить солевой налет с поверхности кирпичной сте-

ны, со временем, под влиянием процессов массопереноса солей, он появится вновь, т.к. соли сохраняются внутри материала. Чтобы не допустить этого явления, фасады подвергают гидрофобизации. Гидрофобизация – это пропитка стенового материала специальными растворами, в основном кремний-органическими, которые проникают вглубь кладки и заполняют поры и пустоты материала гидрофобным кремнеземом. Существует мнение, что гидрофобизацию необходимо применять до процесса смывки высолов, чтобы избежать проникания избыточной влаги вглубь стены.