1)

Первичная рекристаллизация (рекристаллизация обработки). Наблюдается при более высоких температурах, например для чистых металлов (0,3...0,4) Тпл, Ко. При этом приобретают диффузионную подвижность атомы и наблюдаются изменения в микроструктуре, то есть наряду с вытянутыми деформированными зернами появляются равноосные рекристаллизованные зерна - это температура начала рекристаллизации Тн р. (рис. 28).

Рис.3.7. Микроструктуры после деформации (а) и рекристаллизации (б)

При повышении температуры количество равноосных зерен увеличивается, а деформированных уменьшается. Температура, когда полностью исчезают деформированные зерна, называется температурой конца рекристаллизации Ткр. Равноосные зерна имеют более совершенное кристаллическое строение и более низкую плотность дислокаций.

В деформированном металле образуются зародыши рекристаллизованной фазы. У них энергия на 10% ниже, а вокруг энергия на 10% выше, и эти зародыши самопроизвольно растут с понижением энергии. В результате после рекристаллизации получаем структуру с равноосными рекристаллизованными зернами (рис. 3.7,6).

Образование и рост равноосных зерен с более совершенным кристаллическим строением, окруженных высокоугловыми границами, за счет деформированных зерен той же фазы называется первичной рекристаллизацией. Зародышами для рекристаллизации являются более крупные субзерна с более совершенным кристаллическим строением.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тнр=α Тпл (Температуры в градусах Кельвина), где α - коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 ...0,4; для твёрдых растворов α = 0,5...0,6.

Температура начала рекристаллизации зависит от:

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тнр понижается и через 1…2 часа достигает постоянной величины.

б) степени деформации. С увеличением ее Тнр понижается.

в) наличия примесей. Чем чище металл тем ниже Тнр.

Собирательная рекристаллизация.

После первичной рекристаллизации мы получаем мелкозернистую структуру. При дальнейшем нагреве эти зёрна самопроизвольно растут более или менее равномерно. При этом поверхность границ зёрен, а следовательно, и энергия Гиббса, уменьшаются. Уровень механических свойств после рекристаллизации зависит от размера зерна. С увеличением температуры и времени отжига размер зерна увеличивается и КС понижается. Кроме того, размер зерна зависит от степени пластической деформации. εкр для разных металлов находится в пределах от 3 до 15%.

При деформации со степенью обжатия меньше εкр рекристаллизация не идет, так как степень обжатия небольшая и заметных изменений в микроструктуре еще нет. При деформации с обжатием выше εкр в металле идет рекристаллизация, причем чем больше степень обжатия, тем больше возникает зародышей, размер зерна уменьшается.

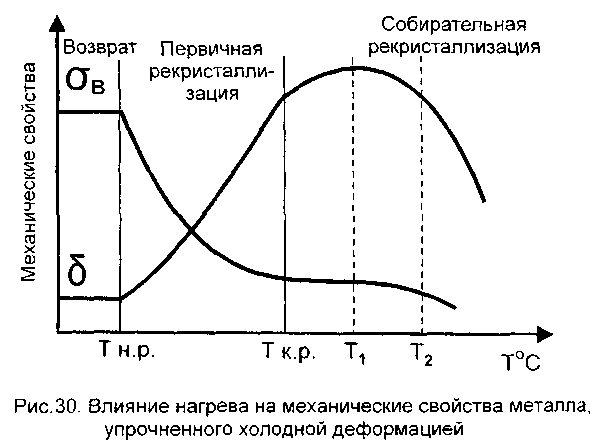

При εкр мы получаем самое крупное рекристаллизованное зерно, что приводит к резкому охрупчиванию металла. С повышением температуры отжига диффузионная подвижность атомов возрастает и размер рекристаллизованного зерна увеличивается, а εкр уменьшается. На рис. 3.8 показано изменение механических свойств при рекристаллизации.

Рис.3.8. Влияние нагрева на механические свойства металла упрочнённого холодной деформацией.

Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;

Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически.

3.3. Холодная и горячая пластическая деформация.

Холодная пластическая деформация проводится при температурах ниже Тн р ; при этом всегда есть наклеп. Для снятия наклепа надо провести рекристаллизационный отжиг.

Горячая пластическая деформация проводится при температурах выше Тн р . Если скорость деформации выше скорости рекристаллизации, то наклеп полностью не снимется, и наоборот.

2)

Если нагретую сталь со структурой

аустенита пере охладить

до температуры ниже 727˚С

,

то аустенит окажется в неравновесном

состоянии. Переохлажденный аустенит

через некоторое время (инкубационный

период) начнёт распадаться на

феррито-цементитную смесь. В зависимости

от степени переохлаждения и механизма

процесса различают три превращения

аустенита: перлитное, мартенситное и

промежуточное (бейнитное). Превращения

протекают в соответствии с диаграммой

изотермического распада переохлажденного

аустенита, изображаемой в координатах

«температура-время» (рис. 33). На диаграмме,

соответствующей эвтектоидной стали:

охладить

до температуры ниже 727˚С

,

то аустенит окажется в неравновесном

состоянии. Переохлажденный аустенит

через некоторое время (инкубационный

период) начнёт распадаться на

феррито-цементитную смесь. В зависимости

от степени переохлаждения и механизма

процесса различают три превращения

аустенита: перлитное, мартенситное и

промежуточное (бейнитное). Превращения

протекают в соответствии с диаграммой

изотермического распада переохлажденного

аустенита, изображаемой в координатах

«температура-время» (рис. 33). На диаграмме,

соответствующей эвтектоидной стали:

Линия А1 отделяет область устойчивого аустенита.

Линия 1 – линия начала диффузионного распада аустенита, левее этой линии – аустенит переохлажденный, его устойчивость минимальна при температуре около 500˚С.

Линия 2 – линия конца диффузионного распада, правее этой линии - продукты перлитного (выше 500˚С) и бейнитного (ниже 500˚С) превращений.

Линия Мн – линия (температура) начала бездиффузионного мартенситного превращения.

Линия Мк – линия конца этого превращения, для эвтектоидной стали эта температура имеет отрицательное значение.

Рис. 33. Диаграмма изотермического распада аустенита для эвтектоидной стали

Промежуточное (бейнитное) превращение

Бейнитное превращение протекает в интервале температур от 500°С до МН

Механизм превращения сочетает в себе элементы диффузионного перлитного и бездиффузионного мартенситного превращений. Бейнит – феррито-цементитная смесь, в которой феррит несколько пересыщен углеродом: Б= Ф0,2%С+Ц.

Бейнитное превращение не идёт до конца, в структуре сохраняется АОСТ.

Перлитное превращение

Перлитное превращение идет при переохлаждении аустенита в диапазоне температур 727˚С...500˚С. При этом происходит распад аустенита на феррито-цементитную смесь:

А0,8%С→Ф0,02%С+Ц6,67%С.

Механизм перлитного превращения – диффузионный и включает два процесса:

диффузионное перераспределение углерода, приводящее к образованию цементита;

полиморфное превращение Feγ→Feα (ГЦК→ОЦК) с образованием феррита.

Продукты перлитного превращения

Ф-Ц смесь |

tпереохлаждения,°С |

Структура |

Межпластинчатое расстояние Δ0, мкм |

Твердость, НВ |

Перлит |

А1…650 |

|

0,6…1,0 |

180…250 |

Сорбит |

650…550 |

|

0,25…0,3 |

250…350 |

Троостит |

550…500 |

|

0,1…0,15 |

350…450 |

3)